界面改性对SiCp/Cu复合材料导热性能的影响*

刘 猛,白书欣,李 顺,赵 恂,熊德赣

(国防科技大学 航天科学与工程学院, 湖南 长沙 410073)

界面改性对SiCp/Cu复合材料导热性能的影响*

刘猛,白书欣,李顺,赵恂,熊德赣

(国防科技大学 航天科学与工程学院, 湖南 长沙410073)

摘要:采用磁控溅射法结合结晶化热处理工艺在SiC颗粒表面成功制备了金属Mo涂层,分析Mo涂层的成分和形貌;采用热压烧结工艺制备SiCp/Cu复合材料,重点对比分析Mo界面阻挡层厚度对复合材料导热性能的影响。结果表明:磁控溅射法能够在SiC颗粒表面沉积得到Mo 涂层,随溅射时间的延长,Mo涂层的厚度增加、粗糙度增大,且磁控溅射后SiC颗粒表面直接得到的Mo涂层为非晶态,结晶化热处理后,变为致密平整的晶态Mo涂层。磁控溅射时间对Mo涂层厚度和复合材料导热性能影响明显。随磁控溅射时间的增加,复合材料的热导率呈先增后减趋势。采用磁控溅射9 h镀Mo改性并经过800 ℃结晶化热处理的SiC复合粉体在850 ℃下热压烧结制备的SiCp/Cu复合材料(VSiC=50%),其热导率达到了最高值274.056 W/(m·K)。

关键词:SiCp/Cu复合材料;界面改性;磁控溅射;热压烧结;热导率

SiC颗粒具有热导率较高、热膨胀系数低、硬度高及耐磨性能好等一系列特性,是金属基复合材料中一种重要的增强相。纯Cu具有比纯Al更高的热导率(室温时分别为401 W/(m·K)和237 W/(m·K))、熔点(分别为1357.6 K和933.25 K)和更低的热膨胀系数(分别为16.5×10-6/K和23.03×10-6/K)[1-2]。因此,SiC颗粒增强Cu基复合材料(SiCp/Cu)能够将Cu基体的高热传导性与SiC增强相的低热膨胀系数结合起来,并且容易通过控制SiC的体积分数、粒径和材料的制备工艺等实现复合材料热物理性能的设计,此外它与Cu/Ag基钎料有很好的相容性,是一种具有很好的应用前景的电子封装材料[3-4]。但是,目前SiCp/Cu复合材料存在的主要问题是:当Cu基体与增强相SiC在850 ℃以上直接接触时,两者间产生界面反应生成Cu3Si和C;同时SiC分解产生的Si元素会向Cu基体中扩散,研究表明[5-6],纯Cu中Si含量从0.5 ppm增加至1100 ppm时,其热导率将从401.3 W/(m·K)下降至233 W/(m·K),致使制备出的SiCp/Cu复合材料的热导率明显低于理论值。此外,SiC与Cu之间润湿性较差,不利于SiC颗粒在Cu基体中均匀分散和复合材料致密度的提高[7-9]。

因此,制备SiCp/Cu复合材料时,通常采用化学镀、物理或化学气相沉积等方法对SiC颗粒进行表面金属化处理,制备界面阻挡层以阻止SiC与Cu之间的界面反应,改善SiC与Cu的润湿性、增强复合材料的界面结合、提高复合材料的综合性能[10-11]。金属Mo具有熔点高,化学稳定性好,低温下(<1000 ℃)与Cu不互溶、与SiC不发生化学反应等优点,非常适合用来改善界面相容性并充当界面阻挡层以抑制界面反应[1,6]。另外,粉末冶金法是复合材料常用的制备方法,其中热压烧结为固相烧结工艺,制备温度低,有利于降低SiC与Cu之间界面反应的可能性。因此,选取金属Mo作为界面阻挡层,采用磁控溅射法及后续热处理工艺在SiC颗粒表面制备金属Mo涂层,使用热压烧结工艺成功制备SiCp/Cu复合材料。

1实验

实验选用了平均粒径为90 μm的SiC颗粒。原始SiC颗粒在磁控溅射镀Mo之前先进行表面预清洗处理,首先采用丙酮超声清洗20 min进行表面除油去污处理;然后在氢氟酸(质量分数为20%)中浸泡15 min,除掉表面少量SiO2;最后用蒸馏水进行清洗直至清洗液pH值为7后真空烘干。表面预清洗过的SiC颗粒采用高真空颗粒镀膜仪进行磁控溅射镀Mo处理,磁控溅射功率为300 W,溅射时间分别为3 h,6 h,9 h和12 h,为保证SiC颗粒表面涂层包覆完整性和均匀性,颗粒在样品室中处于不断循环状态。磁控溅射后对镀Mo改性SiC复合粉体进行结晶化热处理。金属Mo的熔点为2617℃,再结晶温度的经验公式为(0.35~0.4)Tm,因此,金属Mo的再结晶温度为738.5~883 ℃,所以,结晶化热处理工艺为800 ℃×2 h,热处理过程在真空钢管炉中进行,真空度保持在10-2Pa数量级。选取不同磁控溅射时间镀Mo并热处理后的SiC复合粉体分别与电解Cu粉按比例混合均匀,先进行冷压得到生坯;然后采用石墨磨具进行真空热压烧结,烧结温度为850 ℃,压制压力为30 MPa,保温时间为120 min。

采用排水法测定复合材料的密度。采用日立S4800扫描电子显微镜观察分析原始SiC、镀Mo改性SiC和热处理后SiC颗粒表面形貌,并通过能谱(Energy-Dispersive Spectrometer, EDS)进行SiC颗粒表面Mo涂层成分分析。选用日本Rigaku X射线衍射仪(X-Ray Diffraction, XRD)分析不同SiC粉体成分。采用电感耦合等离子体质谱(Inductive Coupled Plasma Emission Spectrometer, ICP-ES)分析Cu基体中Si含量。采用耐驰公司的LFA 447型激光导热仪测试复合材料的导热系数。

2结果与讨论

2.1磁控溅射SiC颗粒表面Mo涂层的成分与形貌分析

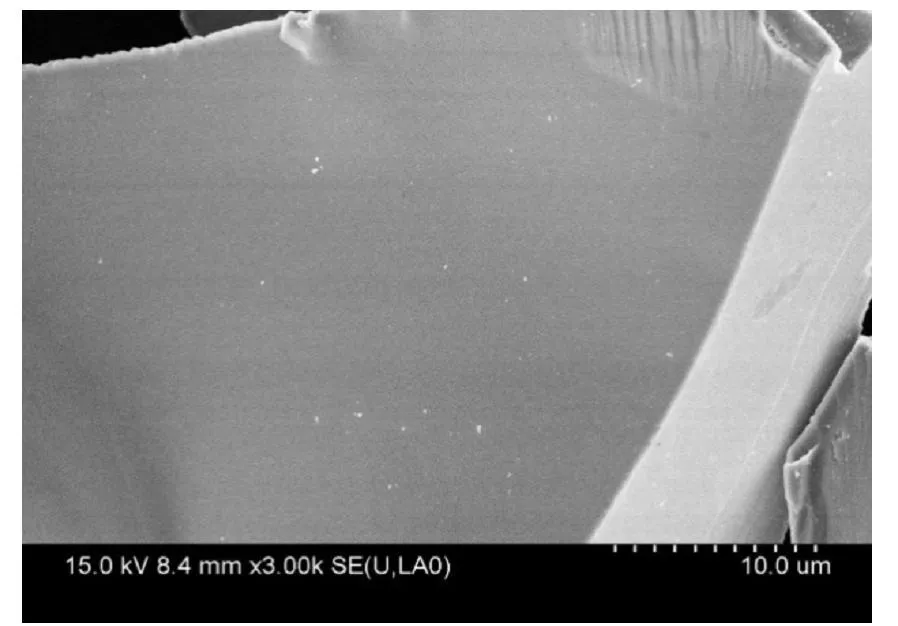

图1为原始SiC颗粒及经不同时间磁控溅射镀Mo处理后的SiC颗粒表面形貌电镜照片与能谱。

(a)原始SiC(a) Original SiC

(b)磁控溅射3 h处理 (b) Mo-coated SiC sputtered for 3 hours

(c)磁控溅射6 h处理(c) Mo-coated SiC sputtered for 6 hours

(d)磁控溅射9 h处理(d) Mo-coated SiC sputtered for 9 hours

(e)磁控溅射12 h处理(e) Mo-coated SiC sputtered for 12 hours

(f)磁控溅射9 h镀Mo表面能谱(f) EDS spectrogram of the 9 hours Mo-coated SiC图1 磁控溅射后SiC表面形貌Fig.1 SEM images of SiC particles used in the present study

如图1(a)所示,经过丙酮超声清洗、氢氟酸浸泡清洗和蒸馏水清洗预处理后的SiC颗粒表面干净整洁,基本没有小颗粒杂质附着在颗粒表面,这将有利于磁控溅射过程中金属Mo原子或原子团在SiC颗粒表面的沉积。图1(b)、图1(c)、图1(d)和图1(e),分别为磁控溅射3 h,6 h,9 h和12 h镀Mo处理的SiC颗粒表面形貌。相比原始SiC颗粒表面形貌,磁控溅射镀Mo处理后,明显有一层细小的颗粒覆盖在SiC颗粒表面。且随磁控溅射时间的延长,SiC颗粒表面沉积的涂层颗粒不断增多、表面粗糙度不断增加,通过观察还可以发现,涂层颗粒在SiC颗粒表面排列较为疏松,并未形成较致密的结合。图1(d)磁控溅射9 h镀Mo处理的SiC颗粒表面区域能谱分析,结果如图1(f)所示,能谱分析表明,SiC颗粒表面沉积的细小颗粒涂层中存在金属Mo元素。

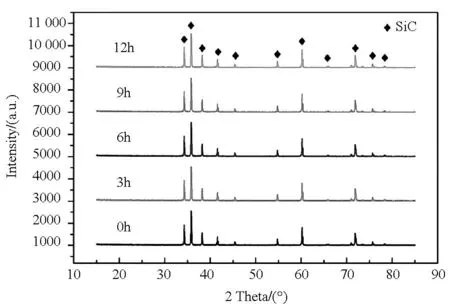

分别对原始SiC,磁控溅射3 h,6 h,9 h和12 h镀Mo处理的SiC颗粒进行了X-ray衍射分析,结果如图2所示:不论是原始SiC,还是磁控溅射3 h,6 h,9 h和12 h镀Mo处理后获得的SiC粉末,其衍射谱图中均没有金属Mo或者Mo的化合物的衍射峰存在。由此可知,磁控溅射后SiC颗粒表面沉积的Mo涂层为非晶态,并没有形成金属键结合的结晶态,这恰好与SiC颗粒表面Mo涂层的疏松排列的状态相对应。

图2 原始SiC、磁控溅射3 h,6 h,9 h和12 h后SiC颗粒X-ray衍射图谱Fig.2 XRD of the SiC original and Mo-coated particles for 3 hours, 6 hours, 9 hours and 12 hours

分析认为[12-13],在磁控溅射镀Mo过程中,Mo涂层结晶状态和结构参数的变化,可以用Mo原子在衬底表面迁移能来解释,迁移能的大小决定Mo原子的形核与长大过程,进而决定Mo原子在衬底上的结晶程度和晶粒大小。而Mo原子迁移能的大小取决于磁控溅射的溅射功率,溅射功率越高,Mo原子在SiC颗粒表面的扩散移动的能量越大,迁移率越高,越有利于涂层中的Mo原子从无序向有序的排列转变,且有助于由非晶体向晶体和多晶转变[13]。而本实验受设备限制采用的磁控溅射功率为300 W,溅射功率较低,Mo原子没有足够的迁移能使其由无序状态通过扩散移动聚集形核而形成晶态结构。因此,在磁控溅射过程中,Mo涂层是以原子或原子团的形式逐渐沉积在SiC颗粒表面上,从开始沉积到最后包覆形成连续完整的涂层的过程中,主要依靠Mo原子或原子团数量的无序排列增多而形成具有一定厚度的涂层薄膜,并非靠Mo原子的结晶形核和长大而成膜。因此,得到的涂层中Mo原子的排列是处于无序状态的非晶态Mo涂层,所以X-ray并不能检测到金属Mo衍射峰的存在。

因此,为了改善SiC颗粒表面Mo涂层的结晶状态,提高涂层致密度,增加涂层与SiC的界面结合力,有必要对其进行适当工艺的热处理。本文对磁控溅射3 h,6 h,9 h和12 h镀Mo处理的SiC复合粉体进行结晶化热处理。

结晶化热处理后复合粉体的成分如图3所示。在800 ℃下热处理2 h后,磁控溅射3 h,6 h,9 h和12 h镀Mo处理的SiC复合粉体的XRD图谱中均检测到了金属Mo衍射峰的存在,这表明在热处理过程中,金属Mo涂层发生了非晶态向晶态的转变,从而有利于其结晶致密化和界面阻挡效果的有效发挥。

图3 原始SiC、磁控溅射3 h,6 h,9 h和12 h并经过800 ℃×2 h热处理后SiC颗粒X-ray衍射图谱Fig.3 XRD of the Mo-coated particles after crystallized heat-treatment

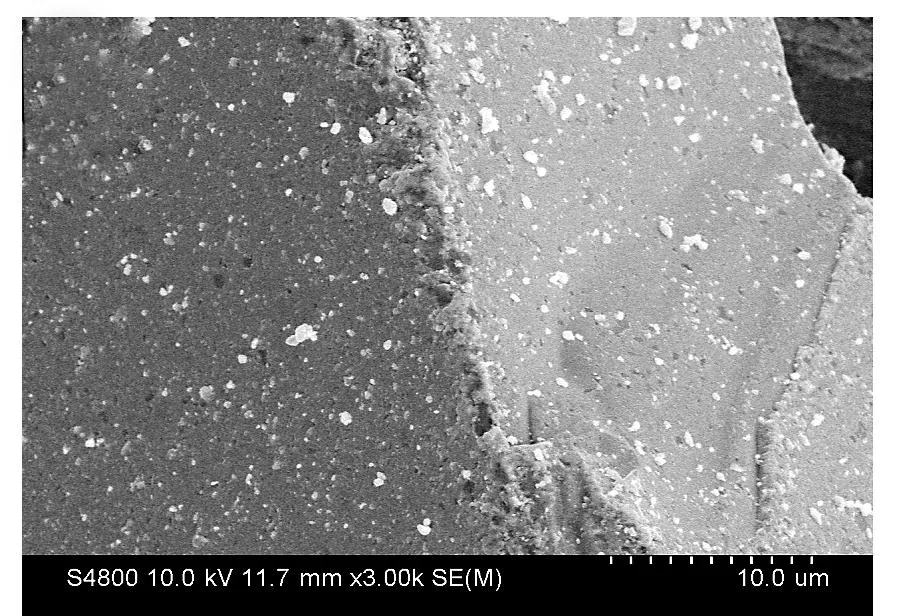

图4所示为磁控溅射3 h,6 h,9 h和12 h镀Mo处理的SiC复合粉体经800 ℃×2h结晶化热处理后复合粉体的形貌电镜照片。从图4(a)中磁控溅射3 h镀Mo处理的SiC复合粉体热处理后表面Mo涂层不能够完整包覆SiC颗粒,SiC颗粒表面出现了部分裸露的现象。图4(b)显示,磁控溅射6 h镀Mo处理的SiC复合粉体热处理后,SiC颗粒表面Mo涂层仍有部分孔洞存在。如图4(c)和图4(d)所示,磁控溅射9 h和12 h镀Mo处理的SiC复合粉体热处理后,SiC颗粒表面基本没有孔洞存在,更没有部分裸露的现象,Mo涂层较为平整致密,能够连续完整地包覆在SiC颗粒表面,从而有利于其界面阻挡效果的有效发挥。

(a)磁控溅射3 h处理(a) Mo-coated SiC sputtered for 3 hours

(b)磁控溅射6 h处理(b) Mo-coated SiC sputtered for 6 hours

(c)磁控溅射9 h处理(c) Mo-coated SiC sputtered for 9 hours

(d)磁控溅射12 h处理(d) Mo-coated SiC sputtered for 12 hours图4 磁控溅射并经过800 ℃×2 h热处理后SiC表面形貌Fig.4 Surface morphologies of the Mo-coated SiC particles after crystallized heat-treatment

2.2磁控溅射时间对SiCp/Cu复合材料导热性能的影响

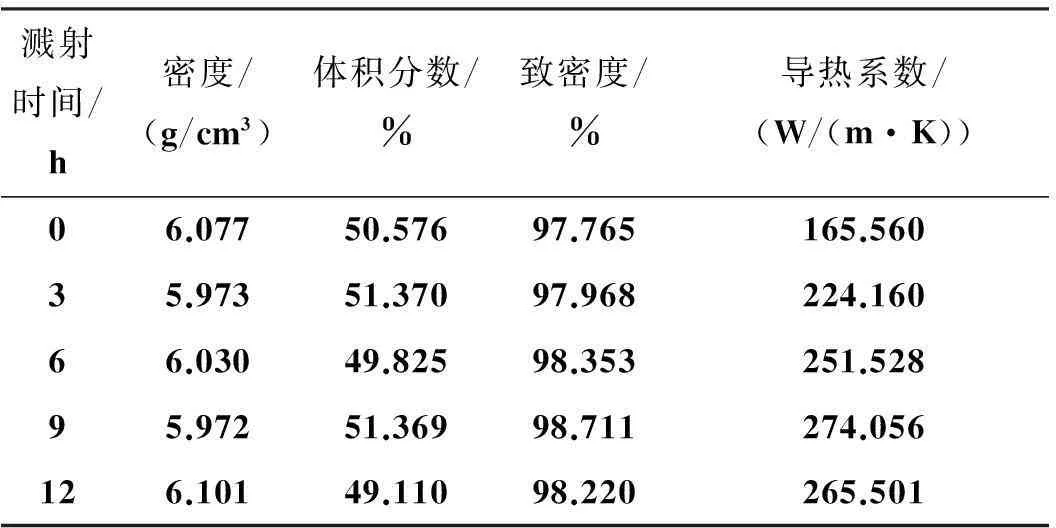

表1所示为采用不同磁控溅射时间镀Mo改性处理的SiC颗粒制备的SiCp/Cu复合材料导热性能。表中所示SiCp/Cu复合材料的密度均在6.0g/cm3左右,体积分数均在50%左右,与粉末混合时的设计比例基本保持一致。不论是采用磁控溅射3 h,6 h,9 h还是12 h镀Mo处理的SiC颗粒制备的SiCp/Cu复合材料其热导率均明显高于采用原始SiC颗粒制备的SiCp/Cu复合材料的热导率,提高幅度大于30%,界面改性效果明显。对于镀Mo改性处理的SiC颗粒制备的SiCp/Cu复合材料进一步分析发现,随磁控溅射时间的延长,复合材料热导率呈现先增后减的趋势,采用磁控溅射9 h镀Mo处理的SiC颗粒制备的SiCp/Cu复合材料(VSiC=50%),其热导率达到了最高值274.056 W/(m·K)。另外,表中致密度的变化规律与导热系数的变化规律基本保持一致。

表1 不同磁控溅射时间下SiCp/Cu复合材料导热性能

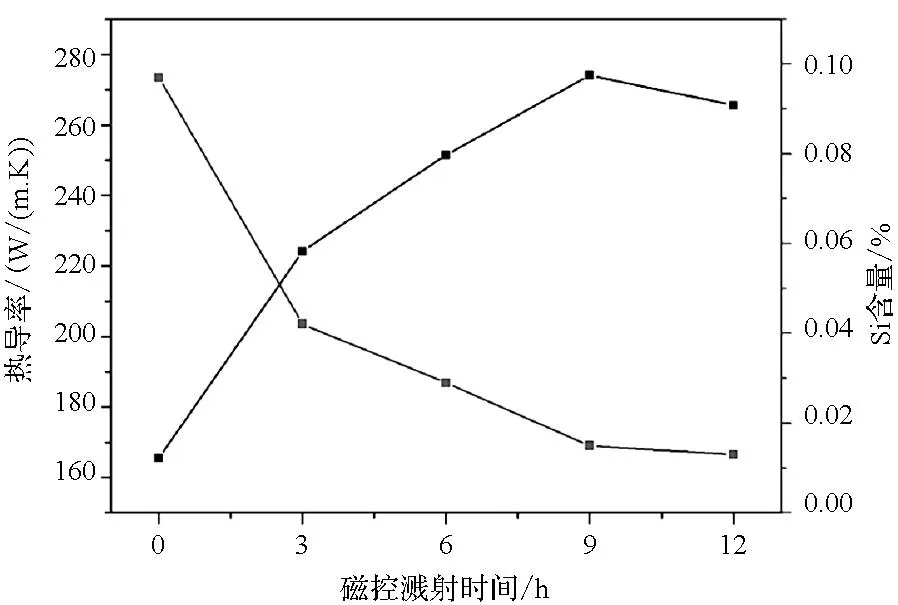

为进一步证明Mo涂层作为界面阻挡层的效果,采用电感耦合等离子体质谱分析复合材料Cu基体中Si含量随磁控溅射时间的变化情况,结果如图5所示。从图5中可以看出,相比SiC颗粒原始制备的SiCp/Cu复合材料,采用磁控溅射镀Mo改性处理的SiC颗粒制备的SiCp/Cu复合材料Cu基体中Si含量明显降低,且随磁控溅射时间的延长,Cu基体中的Si含量呈现不断降低的趋势。界面改性Mo涂层的存在有效阻止了复合材料制备过程中Si元素向Cu基体中的扩散,充分发挥了界面阻挡层的作用[14]。但是,对应于SiCp/Cu复合材料的热导率随磁控溅射时间的延长却呈现先增后减的趋势。这是因为,随磁控溅射时间的延长,Mo涂层厚度增加,但是金属Mo材料本身热导率只有146.5 W/(m·K),比增强相SiC和基体相Cu都要低,因此其对复合材料热导率的影响是双向的。在阻止Si元素向Cu基体中扩散提高复合材料热导率的同时也会增加SiC和Cu之间的界面热阻,从而降低复合材料的热导率[15]。因此,需要两者之间达到平衡才能在既有效阻止Si元素向Cu基体中扩散的同时最有效地提高复合材料的热导率。

图5 SiCp/Cu复合材料热导率及Cu中Si含量随磁控溅射时间的变化Fig.5 Dependence of thermal conductivity of the composites and the content of Si in Cu matrix on sputtering time

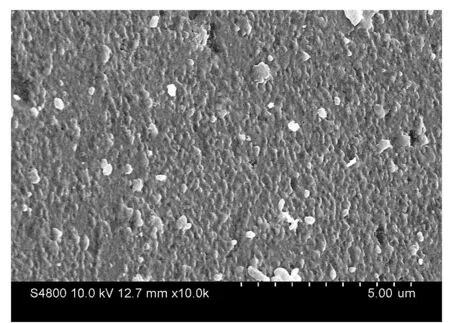

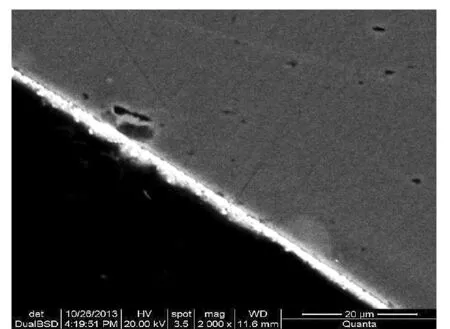

图6所示为磁控溅射9 h镀Mo改性处理的SiC颗粒制备的SiCp/Cu复合材料(VSiC=50%)的微观组织及界面结构。如图6(a)所示,SiCp/Cu复合材料微观组织致密均匀,基本没有孔洞等缺陷存在,SiC颗粒在Cu基体中分布均匀,且没有颗粒破碎的情况存在,致密均匀的微观组织是优异导热性能的前提。图6(b)所示为SiCp/Cu复合材料微观组织背散射照片,图中明显可以看出在SiC颗粒周围存在亮白色金属Mo涂层。图6(c)所示界面区域高倍背散射照片显示Mo涂层厚度约为2 μm。

(a) 二次电子照片(a) Secondary electron microscope photograph

(b) 背散射照片(b) Back scattered electron microscope photograph

(c) 高倍背散射照片(c) High magnification back scattered electron microscope photograph图6 磁控溅射9 h镀Mo改性处理的SiC颗粒制备SiCp/Cu微观组织Fig.6 Micrographs of the SiCp/Cu composites reinforced with 9 h Mo coated SiC particles

3结论

1)磁控溅射法能够在SiC颗粒表面沉积得到Mo 涂层,随溅射时间的延长,Mo涂层的厚度增加、粗糙度增大,且磁控溅射后SiC颗粒表面直接得到的Mo涂层为非晶态,结晶化热处理后,变为致密平整的晶态Mo涂层。

2)磁控溅射Mo涂层作为界面阻挡层效果明显,Mo涂层的存在能有效阻止复合材料中Si元素向Cu基体中的扩散,提高复合材料的热导率,随磁控溅射时间的延长,Cu基体中Si的含量不断降低,复合材料的热导率呈现先增后减趋势,采用磁控溅射9 h镀Mo改性处理的SiC颗粒制备的SiCp/Cu复合材料(VSiC=50%)热导率达到了最高值274.056 W/(m·K)。

3)磁控溅射9 h镀Mo改性处理的SiC颗粒制备的SiCp/Cu复合材料微观组织致密均匀,SiC颗粒在Cu基体中分布均匀,颗粒表面Mo涂层厚度约为2 μm。

参考文献(References)

[1]Schubert Th, Brendel A, Schmid K, et al. Interfacial design of Cu/SiC composites prepared by powder metallurgy for heat sink applications[J]. Composites Part A Applied Science and Manufacturing, 2007, 38(12):2398-2403.

[2]Wang C C, Min G H, Kang S B. Thermal conducting property of SiCp-reinforced copper matrix composites by hot pressing[J].Journal of Composite Materials, 2011, 45(18): 1849-1852.

[3]Ordonex S. Garvajal L, Martinez V, et al. Fracture toughness of SiC-Cu based alloys cermets[J]. Materials Science Forum, 2005, 498-499: 350-356.

[4]Sundberg G, Psul P, Sung C, et al. Fabrication of CuSiC metal matrix composites[J]. Journal of Materisls Science, 2006, 41(2): 485-504.

[5]Wang Z M, Wynblatt P. Study of a reaction at the solid Cu/α-SiC interface[J]. Journal of Materials Science, 1998, 33(5): 1177-1181.

[6]Schubert Th, Trindade B, Kieback B, et al. Interfacial design of Cu-based composites prepared by powder metallurgy for heat sink applications[J]. Materials Science and Engineering: A, 2008, 475(1-2): 39-44.

[7]Zhang L, Qu X H, Duan B H, et al. Microstructure and thermo-mechanical properties of pressureless infiltrated SiCp/Cu composites[J]. Composites Science & Technology, 2008, 68(13): 2731-2738.

[8]Shu K M, Tu G C. The microstructure and the thermal expansion characteristics of Cu/SiCp composites[J]. Materials Science & Engineering A, 2003, 349(1-2): 236-247.

[9]Martinez V, Ordonez S, Castro F, et al. Wetting of silicon carbide by copper alloys[J]. Journal of Materials Science, 2003, 38(19): 4047-4054.

[10]Sunberg G, Paul P,Sung C,et al. Identification and characterization of diffusion barriers for Cu/SiC systems[J]. Journal of Materials Science, 2005, 40(13): 3383-3393.

[11]Zhan Y Z, Zhang G D. The effect of interfacial modifying on the mechanical and wear properties of SiCp/Cu composites[J]. Materials Letters, 2003, 57(29): 4583-4591.

[12]Yu X Z, Xu Z, Shen Z G. Preparation and characterization of metal-coated micro-particles by magnetron sputtering[J]. The Chinese Journal of Process Engineering,2006,6(2): 173-178.

[13]Scofield J H, Duda A, Albin D, et al. Sputtered molybdenum bilayer back contact for copper indium diselenide based polycrystalline thin film solar cells[J]. Thin Solid Films,1995, 260(1): 26-31.

[14]Kang H K, Kang S B. Thermal decomposition of silicon carbide in a plasma-sprayed Cu/SiC composite deposit[J]. Materials Science & Engineering: A, 2006, 428(1-2):336-345.

[15]Davis L C, Artz B E. Thermal conductivity of metal matrix composites[J]. Journal of Applied Physics, 1995, 77(10): 4954-4960.

Effect of interfacial modification on the thermo-physical property of SiCp/Cu composite

LIUMeng,BAIShuxin,LIShun,ZHAOXun,XIONGDegan

(College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China)

Abstract:The molybdenum coating was successfully deposited on the surface of silicon carbide by the magnetron sputtering method and the crystallized heat treatment process, and its surface morphology and chemical composition were analyzed. The SiCp/Cu composite was prepared by vacuum hot-pressing sintering, and the effects of the interfacial layer thickness on the thermal conductivity property were studied in detail. Results are as follows: molybdenum coating can be successfully deposited on the surface of silicon carbide by magnetron sputtering method, the roughness and the thickness of the film are enhanced with the sputter time postponed, and the molybdenum on the surface is in amorphous state. After the crystallized heat treatment, the molybdenum coating is in densification crystalline state. The sputtering time affects the thickness of the Mo coating and the thermal conductivity of SiCp/Cu obviously. With the time postponed, the thickness of the Mo coating is increased. And the thermal conductivity increases firstly and then decreases as the sputtering time increases. The thermal conductivity of the SiCp/Cu composite in 800 ℃ crystallized heat treatment fabricated by the 9 h Mo coated SiC powders in 850 ℃ hot pressing can reach 274.056 W/(m·K) when the volume fraction of SiC is about 50%.

Key words:SiCp/Cu composite; surface modification; magnetron sputtering; hot pressing; thermal conductivity

中图分类号:TB33

文献标志码:B

文章编号:1001-2486(2016)01-044-06

作者简介:刘猛(1985—),男,山东沂水人,博士研究生,E-mail:joge.jk@126.com;白书欣(通信作者),男,教授,博士,博士生导师,E-mail:shuxinbai@hotmail.com

基金项目:国防科技大学预研基金资助项目(JC11-01-07)

*收稿日期:2015-09-07

doi:10.11887/j.cn.201601008

http://journal.nudt.edu.cn