近北庄铁矿尾矿干堆工艺的应用及改造

孙圣添 阚永明

(河北钢铁集团矿业有限公司龙烟矿山分公司)

近北庄铁矿尾矿干堆工艺的应用及改造

孙圣添阚永明

(河北钢铁集团矿业有限公司龙烟矿山分公司)

摘要为解决近北庄铁矿尾矿库库容不足的问题,通过尾矿干堆工艺与传统湿排工艺的比较,确定采用尾矿干堆工艺对原有尾矿排放工艺进行改造。同时,改造后针对工艺流程中存在的问题进行了分析,并提出了解决措施,确保了尾矿干堆工艺的稳定顺行,环境效益、经济效益显著。

关键词铁矿尾矿干堆技术改造安全效益

龙烟矿山分公司近北庄铁矿西沟尾矿库为近北庄铁矿现役唯一尾矿堆存场地,距近北庄矿选厂500 m,属山谷型尾矿库,1986年建成并投入使用,由鞍山黑色冶金矿山设计研究院设计,服务年限20 a,设计库容444万m3,设计最终标高1 214 m,采用上游式筑坝。当时选厂规模为40万t/a,年产尾矿17.74万m3。2005年由龙烟分公司与秦皇岛设计院共同进行西沟尾矿库中线法扩容设计,并于2006年6月开工,2008年4月正式投入使用,总库容 1 220万m3。

近北庄铁矿经多次扩能技术改造后,年处理铁矿石达到了170万t,虽经中线法扩容改造后,尾矿库服务年限有所延长,但仍然十分有限。为保证近北庄铁矿生产正常延续,解决尾矿排放问题,进行尾矿干堆工艺改造,并获得了满意的效果。

1尾矿排放方案比较

龙烟矿山分公司初期考虑湿排和干排两种方案,湿排方案在距选厂17 km处建设一处尾矿库,取代现有尾矿库继续服务;干排方案采用尾矿干排工艺,在西沟尾矿库附近建设一套干排系统,过滤后的干尾矿堆积在西沟尾矿库坝体外侧。

尾矿干堆技术就是将采出矿石经精选后剩余的尾矿浆经脱水设备充分抽滤后形成片状或饼状的干尾矿,含水率通常在20%以下,此种工艺与精矿脱水工艺类似。湿式排放是大多数矿山采用的传统的尾矿排放堆存方式,但该方式牵涉征地、基建的成本消耗较高,而且尾矿库属于具有高势能的人造泥石流的重大危险源,传统的水力冲填法使尾矿浆水分渗入自然,也密切关系到环境与安全问题。因此,最终决定采用尾矿干堆方案作为未来尾矿排放方式。

按照现有生产规划,近北庄铁矿年尾矿排放量为87.12万t。若以建设尾矿库作为实际方案,拟选的新库址距离厂区较远,日常运营成本较高,且管理也复杂。

根据以往采用湿排方式的统计,结合市场实际建设成本,对两种排放尾矿方案进行比较。对尾矿干排充填采空区和新建湿排尾矿库在建设投资、后期运行及安全度等方面进行比较:采用干排工艺不会产生争占山地等方面的大量投资,避免发生新的环境破坏;尽管初期基建费用较高,但干排综合投资远远低于新建库尾矿库湿排方案。采用尾矿干排方案基本不产生新的环境破环,也不存在洪水、渗流方面的危害,安全度较尾矿库大幅提高。

此外,干排方案使溢流水直接回收利用,提高了生产用水效率,对于新水的需求有所降低,也减轻了与地方争水的矛盾;干尾矿对尾矿库进行坝外补坡,待尾矿库服役期满,露天采场也面临闭坑,届时可将尾砂运输至采空区充填。

2工艺设计

近北庄铁矿原有尾矿排放方式是选矿厂尾矿浆经流槽自流至尾矿泵站,经由砂泵扬送至尾矿库直接排放。库内澄清水经由溢流水塔经涵洞流至回水泵站,澄清水经水泵扬送至选矿厂高位水仓,供选矿生产循环使用。经近矿尾矿库地形、设计规范和技术规程的考察及对若干尾矿干堆技术方案的对比,最终确定近北庄铁矿尾矿干堆使用浓密和真空过滤工艺。

2.1尾矿干堆工艺概述

尾矿干堆的具体工艺为:尾矿浆经砂泵扬送至浓缩作业,在药剂作用下加速尾矿沉降,浓缩底流自流进入过滤作业,上层澄清水自流至高位水仓。底流矿浆经真空过滤脱水后,干尾矿经带式输送机运送至厂房外,由装载机和汽车装运至尾矿库堆筑补坡,滤液与滤布冲洗水流至集水池,经渣浆泵杨送至浓缩作业做冲洗水使用。

干堆主要设备有:BXN2400高频斜板浓密机1组,DU60/3000带式真空过滤机3台,80ZBD-400渣浆泵2台,TD75带式输送机等。

2.2尾矿输送

尾矿总砂泵站利用现有泵站,位置在选矿厂区,为地上建筑。泵站内安装200ZGB-760型渣浆泵4台,2台串联为1组,1组工作,1组备用,将尾矿矿浆扬送至高频斜板浓密机中进行浓缩分级作业。输送管路利用现有设施,做适当延伸。

2.3浓缩作业

按总尾矿流量1 000 t/h,-0.074 mm粒级含量占27.75%计算,浓密机选用沉降面积2 400 m2的高频斜板浓密机一组(处理能力相当于直径56 m的普通浓密机),在实际生产中,适当添加絮凝剂,底流排出尾矿浆浓度可达45%。

2.4尾矿脱水

带式过滤机在现有中小型尾矿干排工程中已得到广泛应用,配置DU60/3000固定带式过滤机3台,每台有效过滤宽度为3 m,有效过滤长度为20 m,有效过滤面积为60 m2,经脱水作业干尾矿含水量约为15%~18%。

3尾矿干堆工艺技术改造及效果

3.1尾矿干堆工艺存在的问题及解决措施

尾矿干堆工艺经过历时一年多的基建安装后,开始调试性运行。采取边运行边改造的办法,逐步将工艺中存在的问题解决,使得工艺日趋完善,并确保了生产的顺利进行。

在运行过程中,发现主要的工艺问题如下:

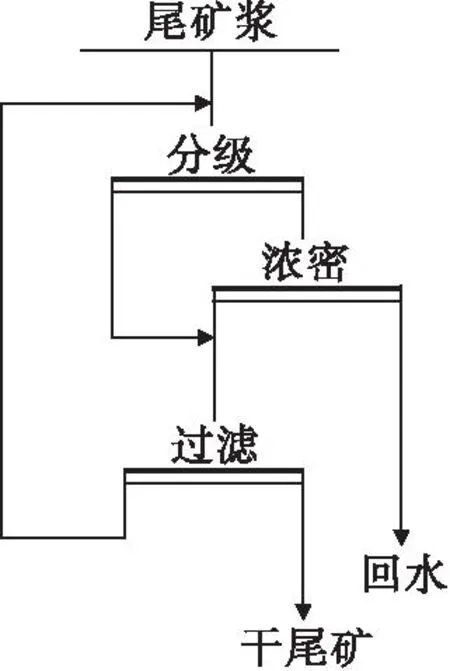

(1)如图1所示,设计流程中,尾矿浆进入高频斜板浓密机之前,要先进入旋流器进行分级,粗颗粒经旋流器分级成为沉砂直接进行脱水,剩余部分进入浓密作业。但实际运行中发现,由于部分尾砂粒径较大,而旋流器无法做到以几何尺寸进行分级,所以经常造成部分粗颗粒尾砂进入浓密机作业,造成浓密机底流排矿嘴频繁堵塞,无法连续顺利运行,影响后续作业。

图1 原设计尾矿干堆工艺流程

(2)尾矿浓密过程中,除自身沉降外,很大程度依靠药剂作用。原设计加药系统为:药剂罐共3个,其中2个为搅拌罐,药剂经充分搅拌后(通常不少于60 min)由药剂泵输送进另一个药剂罐中,该罐连接离心泵直接至浓密机给矿箱内。加药、补水、药剂输送和药量控制均由人工操控。然而加药用离心泵单位时间的输送药剂量是固定的,当矿石性质变化,尾砂量增加时,药剂量不足就造成尾矿不能充分絮凝沉降,溢流回水变浑,加药用水也来自溢流回水,由于搅拌用水水质差,使得药剂的絮凝效果变差,造成恶性循环。

针对上述问题,经过有关技术人员详细考证,对尾矿干堆系统进行如下改造:

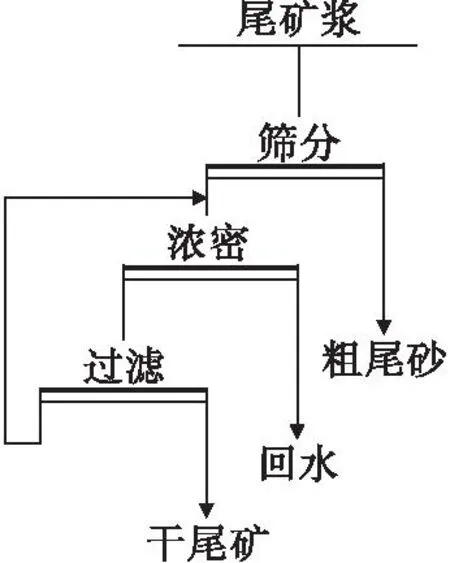

(1)借鉴选矿流程中利用细筛以矿物几何尺寸分级的办法,用筒筛替代原有旋流器,原联合泵房利旧适当修缮,安装SL1950×2000圆筒筛2台。经考察,尾矿粒度+5 mm粒级含量约占总尾矿量的1.5%~2%,因此将筛孔尺寸定为5 mm,大于该尺寸的尾砂全部排出,并移送别处堆存,筛下矿浆经尾矿砂泵扬送至斜板浓密机。

(2)原有离心泵全部拆除,改用DFGG50-1螺杆泵用于药剂添加。螺杆泵的优势在于可以视具体情况对药剂量进行调节,其调节范围为4~20 m3/h,而根据实际尾矿处理量,加药量通常需保持在7~8 m3/h。当溢流回水出现浑浊迹象时,可临时调大加药量,待回水正常再调节回原有剂量。螺杆泵的性能完全达到工艺要求,且经久耐用。

(3)原设计中加药系统全部由人工操作。螺杆泵安装调试成功后,在设备厂家技术人员建议下,对浓密机加药系统进行了自动化改造。改造的具体内容为:原有3个药剂罐减为2个,2个药剂罐均与药剂泵联通,采用交替加药搅拌,交替输送的方式。药剂罐内设置水位感应装置,药剂罐中水位下降至一定高度时,供水阀自动开启,同时药剂由压风机吹至罐内进行搅拌,视情况调节加药时间控制药量大小,当水位上升至一定高度时,水阀自动关闭。当自动系统因设备及线路故障失灵时,可将自动模式调整为手动。

改造后尾矿干堆工艺流程见图2。

图2 改造后尾矿干堆工艺流程

3.2尾矿干堆工艺的改造效果

经过上述改造后,其应用效果明显改善,具体表现为:

(1)改造后工艺由原有的浓密作业前分级后粗细粒均进入过滤改为预先筛分,细粒级单独进行浓密作业。此项改造有效提高了分级效率,并一举解决了粗粒级堵塞浓密机排矿嘴致使工艺不畅的问题。

(2)螺杆泵加药从根本上解决了因生产情况变化的应变问题,加药自动化改造使加药更加稳定和精确化,同时减少了工人劳动强度。

4结语

(1)近北庄铁矿尾矿排放工艺由湿式排放改为干堆坝外补坡,客观上减轻了尾矿库运行的危险程度和负担。但实际运行中,细粒级尾矿的脱水情况并不十分理想,物料与过滤用布材料的适应情况仍需要进一步比较论证,这也将是下一步需要研究的主要问题。

(2)尾矿干堆工艺对于环境保护和经济可持续发展都具有很大意义,从矿山应用、经济效益和社会效益等层面,均可使企业和地方受益。随着国家和全社会对安全、环保工作的重视程度与日俱增,尾矿干堆技术将会得到进一步的推广。

(收稿日期2016-01-18)

孙圣添(1987—),男,助理工程师,075200 河北省张家口市宣化区庞家堡镇。