斗轮式堆取料机无线控制系统设计

敖启明 刘喆 刘秀奇 武泽士 孙傲楠

摘 要:文章提出了一种基于无线控制的斗轮式堆取料机控制系统,该系统主要实现斗轮式堆取料机的运行控制、运行状态监测等功能。系统硬件分为主控节点与功能节点,主要电路模块包括基于KL25的主控电路、基于CC1121的射频电路等;采用MQX实时操作系统编写了主控节点软件程序。经测试,该系统成本低、可靠性高、抗干扰能力强和可扩充性好,完全满足斗轮式堆取料机运行需求。

关键词:斗轮式堆取料机 KL25 CC1121

中图分类号:TD639 文献标识码:A 文章编号:1672-3791(2016)02(c)-0000-00

一 引言

斗轮式堆取料机是一种大型高效的装卸机械,能够实现物料的挖取、堆放、混匀等,在大型散料港口、发电厂、焦化厂、钢铁企业、水泥企业、矿山的散料料场等领域被大量使用。随着港口、电厂、钢厂等领域对经济发展的重要性日益增加,对提高斗轮式堆取料机的工作效率提出了新的要求。先进的控制方案在斗轮堆取料机上的应用,将会有效增加其自动化技术含量,提高工作效率[1]。斗轮堆取料机早期的控制方法是采用接触器和继电器来组成有线控制系统,从而实现系统的开关量控制,这种控制方式能够在一定程度上实现斗轮堆取料机的自动控制,但由于其触点和电缆的使用量过多而导致其控制线路较为复杂、不利于日常维护及检修。为了解决控制线路复杂、维护维修难的问题,本文设计了一种基于无线网络的斗轮式堆取料机控制系统[2]。

二 控制系统结构

从专业化角度出发,斗轮式的堆取料机主要是由尾车伸缩机构、悬臂胶带机、回转机构、电缆卷筒机构、斗轮机构以及变幅机构等组合而成的,相应的附属电气部分又包括照明电气、应急灯与司机室取暖器等。堆取料机中的悬臂胶带机构运作机制是通过电机驱动以及辊子带动胶带进行转动。其中的斗轮机构主要包括8个斗齿以及总承,在电机驱动之下开展取料作业。相应的变幅机构将会借助电机来带动钢丝绳滚筒进行不断转动,然后促进悬臂抬起或者是放下,这种情况下制动器将会采用液压推杆的形式。堆取料机的回转机构会借助变频器的控制电机在整机前半部分进行左右的旋转,推动堆取料工作的顺利开展。堆料机中的大车行走机构主要包括六台相同形式的电机驱动滚轮,有助于达到整机行走的目的。堆取料机中的各个设备在体积上都相对较大,且每个驱动元件、检测元件以及执行元件之间的距离都相对较远,其原控制系统将继电器控制作为运行主体,具体故障发生率相对较高以及维修时间相对较长的特点。为了在一定程度上确保堆取料作业有序进行,然后对故障进行及时排除,必须要比较频繁地在每个组成机构之间实施数据通信与协调控制。

本文设计的斗轮式堆取料机无线控制系统包含7个功能节点,1个控节点,系统结构框图如图1所示:

如图1所示,主控节点与功能节点构成星型网络结构。用户可通过主控节点的上的人机交互界面控制功能节点完成对对堆取料机执行机构的启停控制以及监控各个功能节点反馈的各机构运行状态信息。

三 硬件设计

系统硬件设计主要包含主控节点与功能节点两,主控节点与功能节点的硬件构成相类似,区别在于主控节点主要包括主控制器模块、射频模块、串口通信电路模块、人机交互、指示灯模块等四个电路模块,而功能节点除包含上述五个模块以外还包含了用于完成堆取料机执行机构启停控制的起/停控制模块。

1、主控节点

图1中的主控节点部分包含主控制器模块、射频模块、串口通信电路、人机交互模块、指示灯电路模块等四个电路模块。其中,主控节点的控制核心为KL25Z128VLK4(以下简称“KL25”),KL25是一款基于ARM CortexM0+内核的工业级处理器,具有功耗低、体积小、资源丰富、抗干扰能力强等特点[3],目前已经应用在手持设备、智能终端等能效要求较高的领域。KL25内部已经集成了接口(Serial Peripheral Interface,SPI),可方便的与射频芯片连接,从而完成无线数据收发工作。设计选用德州仪器(TI)高性能CC1121 射频芯片实现无线数据收发,CC1121是TI公司推出的ISM频段无线收发芯片之一,可工作在170MHz、433MHz、868MHz、915MHz等频段,最大输出功率啊达15dBm,最高传输速率达200Kpbs,接收灵敏度可达-123dBm。本系统设计射频电路采用433MHz频段,通信距离可达1000M。另外,主控节点还包括了串口通信电路模块。该模块主要功能是传送斗轮式堆取料机所有的监控数据到上位机,方便数据的长期保存,也可作为本系统或堆取料机出现故障时诊断或维修的依据。由于KL25具有丰富的GPIO接口,所以主控节点的人机交互界面采用键盘输入、液晶显示的方式。

2、功能节点

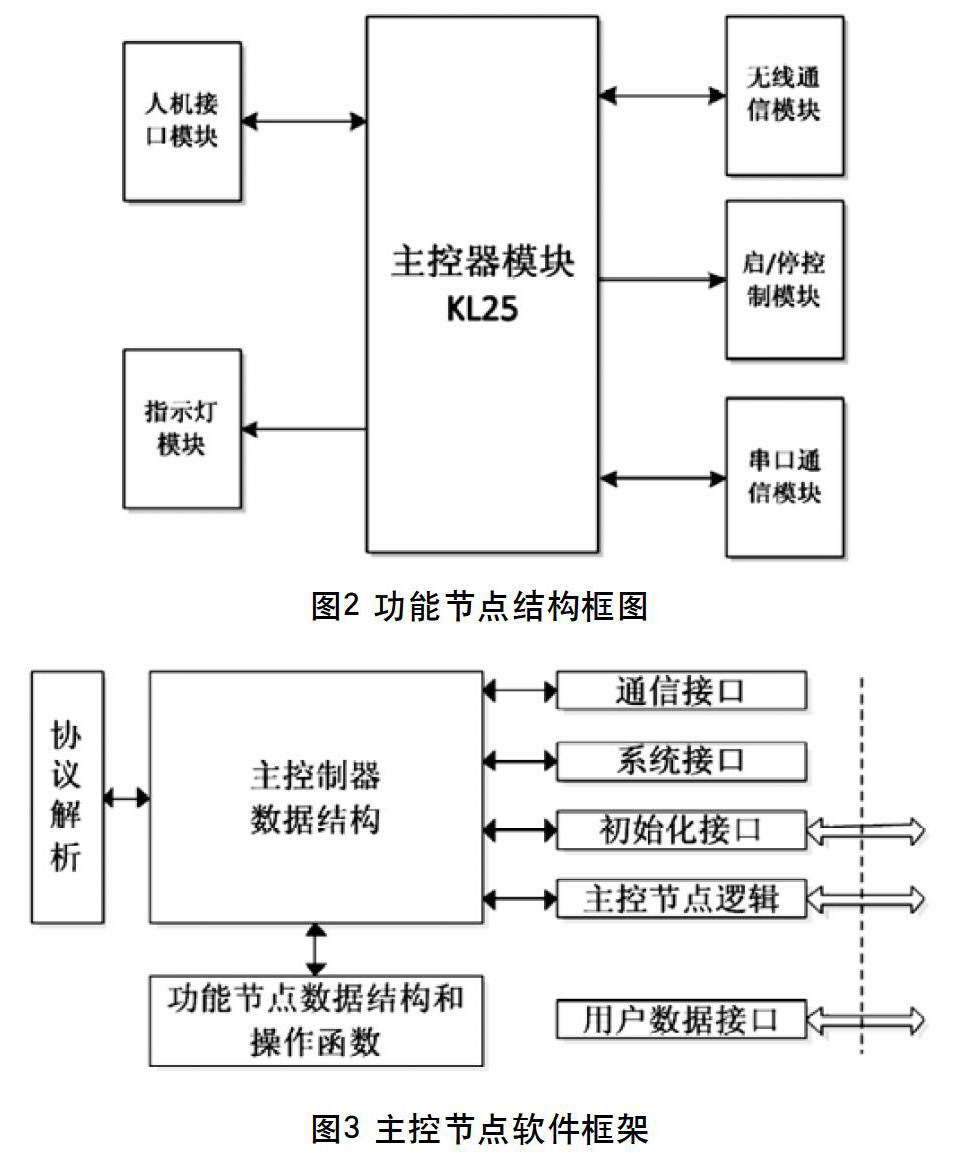

功能节点是以KL25、CC1121为核心的设计,具体电路图如图2所示。各个功能节点分别安装在堆取料机的各个执行机构中,直接对各个机构进行控制,并采集各个执行结构的运行状态数据。

功能节点主要有两个任务,一是负责对射频收发芯片CC1121初始化,并通过驱动CC1121实现无线数据通信;二是对现场信号的采集及对现场设备的控制。本设计中,为了增加无线传输的通信距离及提高无线信号的接收灵敏度,在射频电路中分别设计了功率放大电路与低噪声放大电路。功能节点中人的机交互模块用于对功能节点的紧急控制,当堆取料机的执行机构没有按照主控节点发出的命令工作时,工作人员可通过控制功能节点中的人机交互模块控制执行机构正常工作。串口模块负责与PC机通信,用户可通过PC机实现对功能节点的初始化,其中包括设定射频信号发送功率、功能节点ID等。系统采用电磁式继电器实现现场设备的起/停控制功能。同时,为了增加系统的稳定性,在起/停控制模块基于光电隔离器件P521设计了光电隔离电路。

四 软件设计

1 主控节点软件设计

堆取料机的相应控制系统软件在可靠性要求以及实时性要求方面相对较高,而且必须要存在超时检测以及等待应答的过程,要求无线网络所具有的响应速度要比CPU缓慢很多,所以,其在进行主控节点软件检查与设计的过程中,要采用科学化的多任务操作系统(简称为RTOS),也就是说RTOS能够把相应的超时检测、发送命令以及接收数据等转变为相对独立的任务,在一定程度上有效简化了软件的设计与编程。在本设计当中,我们采用了MQX操作系统[4],该系统主要包含占先式的实时内核功能、任务管理功能、时间管理功能、任务通信同步功能以及内存管理功能,能够实现对任务的有效调度,在任务优先级赋予上确保任务的快速响应。

如图3所示,堆取料机主站由3部分组成,也就是协议解析部分、主控节点数据结构部分、功能节点数据结构和操作函数部分。虚线右侧属于用户监控程序以及无线通信的接口部分。为了充分发挥其多任务实时完成的功能,需要对任务实施有效划分。在本设计中,我们可以按照任务的实时性特征以及重要性特征对相应的优先级进行顺序排列,从高到低分为6个任务,分别为:(1)TskSlvPool(系统初始化和从站轮询任务,为系统最高优先级任务);(2)TskSlvM sgDule(处理从站回应任务);(3)TskSlvTick(从站连接定时器任务,管理通信超时);(4)TskUS R(用户逻辑任务,用户的控制逻辑在此添加);(5)TskBRD(键盘输入任务);(6)T skDIS(液晶显示任务)。

2 功能节点软件设计

堆取料机各大机构对应的功能节点作为无线通信网络的子节点,其控制程序采用模块化编程,包括无线网络通信管理模块、堆取料机各机构运行状态监控模块、数据转存模块、I/O 信号处理模块等。其中,节点的通信模块部分至关重要,关系到整个分布式控制网络能否正常工作,该模块射频模块初始化子程序、无线数据接收中断程序和无线数据收发子程序组成,如图4所示。

五、结语

本系统已在多个斗轮式堆取料机上试验应用并运行良好。实践表明:基于无线通信的嵌入式控制系统具有非常稳定的性能,存在配置灵活简单以及成本相对低等的优点,能够对斗轮式的堆取料机实际运行工作过程实施全面实时监控,在一定程度上提高生产效益。

参考文献

[1] 孙兵,王磊. 基于CAN总线的斗轮式堆取料机嵌入式控制系统的设计[J]. 工矿自动.2008,2:57-59

[2] 方舒. 2.4G 射频双向功放的设计与实现[J]. 世界电子元器件. 2007, (5):47-49

[3] Freescale. KL25Z128VLK4RM.pdf[DB/OL].

[4] 王宜怀. 嵌入式实时操作系统MQX应用开发技术——ARM Cortex-M微处理器[M].北京:电子工业出版社.2014