液压加载系统排故

高巍

摘 要:某发动机试车时发现在中大流量液压加载状态下液压泵高压出口压力偏低。通过对整个液压加载设备的检查,及试验验证,确定安全阀组、液压阀控制油路及管路气塞是造成此种故障现象的原因。针对此故障,重新调定安全阀开启压力,更换故障的液压阀,在管路高点加装放气装装置的排故措施,并通过试验验证排故措施有效可靠。

关键词:液压加载;压力降低;流量控制

DOI:10.16640/j.cnki.37-1222/t.2016.04.002

0 引言

液压加载试验是持久试车(简称PFRT70h的重要考核项目。通过液压加载试验,可以评估、考核发动机被飞机液压泵提取功率后收到的影响。液压加载试验压力、流量控制是否精确是试验的关键。某型发动机在持久试车过程中,出现了液压泵出口在大流量状态下,压力不满足指标要求,持久试车过程中部分阶段,发动机被提取功率输出未达到试车大纲要求,影响了持久试车的结果。

1 故障现象

某型发动机配装液压泵在正常工况下,最大流量时泵出口压力不应小于26.5MPa。在进行持久试车时,大流量状态时泵出口压力最低降至12MPa左右。

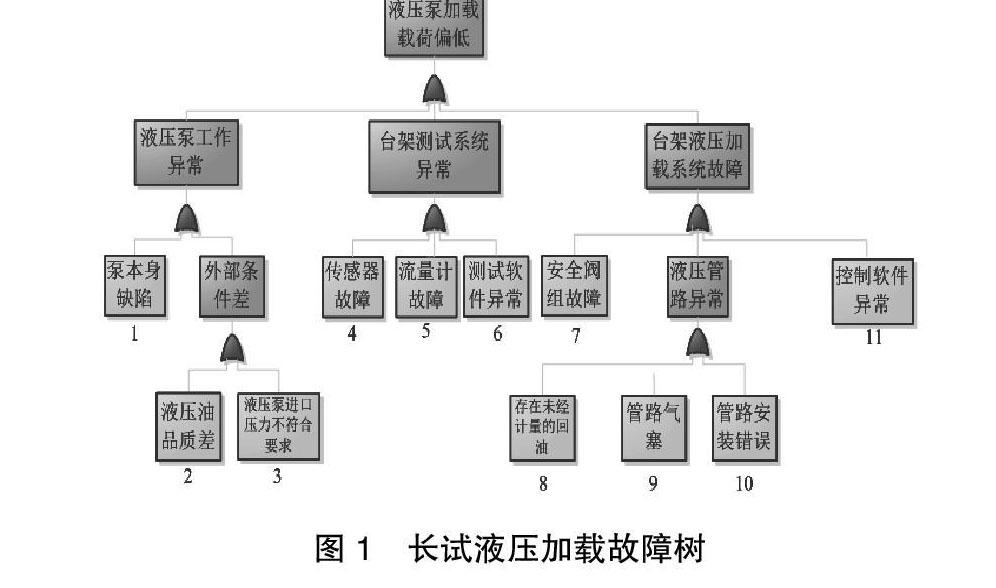

2 故障树

针对液压泵加载压力偏低这一事件,结合液压加载系统工作原理,列出该事件的故障树,具体情况见图1。

3 故障底事件分析

3.1 液压泵本身缺陷

该问题发生后邀请了南京液压中心有关专家共同研究,并开展了相关工作。南京液压中心分析液压泵本身工作正常

3.2 液压油品质差

试验使用的液压油为YH-15航空液压油,发动机上台试验前、后对两个液压站使用油液的固体污染度进行化验,结果均符合要求,详见表1。

采用排故措施后验证试验前利用4天时间分别对两套液压系统使用的油液重新进行了循环,并对使用油液的固体污染度进行化验,结果均符合要求,详见表2。

3.3 液压泵进口压力不符合要求

液压泵试车时进口压力MPa,符合要求。

3.4 传感器故障

检查液压站进出口使用的压力传感器,六支传感器都是经过检测,并且合格的。有效期到2013年1月,并且检查了校准证书与计算机程序内工程单位转换的对应关系,未发现问题。

7月26日对六支压力传感器进行了重新校准,除一只测量液压泵出口的传感器存在重复性问题,其他传感器正常,而有问题的测点在试验中使用的是双传感器测量,不影响结果的判断。

3.5 流量计故障

先期与计量部门核实了流量计的转换系数,未发现问题。将流量计拆下后,7月26日送计量部门重新检校,已完成安装恢复计量,未发现问题。

3.6 测试软件异常

针对加载设备上流量,压力参数,重新核实了测试软件及相关配置,未发现问题

3.7 液压站安全阀组故障

安全阀组,其作用是对液压泵进行保护。安全阀组中的溢流阀设置的压力过低可能会导致液压泵出口的压力下降。安全阀组故障可能引起在加载大流量时,部分加载液压油从此流过而未经过流量计,造成流量计未能测出液压泵实际流量。

3.8 存在未经计量的回油

从原理图分析,液压系统中存在3处未流经流量计的回油管路。

安全阀组回油管路;比例阀阀体回油管路;液压泵泵体回油管路;

在验证试验前,将液压控制阀组回油管路拆开,设计加工螺堵,将一端封闭,另一端油液接入容器中,检查液压控制阀组回油量。

3.9 液压管路气塞

试车过程中,若循环管路中存在着气体,会导致液压泵进出口压力、流量波动,影响加载。可以通过增加放气管,消除气塞。

本次验证试验前,在原有低压管路安装有放气阀门的基础上,用2天时间在2套液压系统中的高压管路中安装了放气阀门及放油管,并在试验前对管路进行了充分放气,排除气塞对液压泵工作的影响。

3.10 液压管路安装错误

如果液压管路安装错误,泵出口管路部分加载液压油未经过流量计流出,会造成液压泵加载流量测量值偏低。

已从以下几个方面检查液压管路安装情况。

检查安全阀组液压回路阀门是否关闭。

对照原理图检查比例流量阀、液控单向阀及组件是否符合原理图要求。

检查在开车状态下,液压加载系统各阀门位置是否正确。

已完成上述检查,未见异常。

3.11 控制软件异常

经相关数据判读,控制软件无异常。

4 故障分析

故障树之1、2、3、4、5、6、10、11项已完成验证和检查工作,未发现异常,可以排除;故障树之7、8、9项是需重点排查和解决的项目。

根据故障树分析及试验验证,安全阀组及液压控制阀组的异常渗漏是造成液压泵加载问题的主要原因。同时,管路气塞也是造成加载问题的另一主要因素。

4.1 安全阀组问题

安全阀组是由溢流阀、截止阀、蓄能器、指针式压力表及球阀组成。如果溢流阀、截止阀故障或溢流阀压力调整过低,会造成部分未经过计量的液压油回到液压泵进口,不能真实反应液压泵出口流量,极易造成液压泵出口压力降低。

在前期试验中,由于出现了液压系统管路振动大、加载管路工作声音异常的问题,在试验进行过程中,曾对安全阀组的打开压力进行了现场调整,调整是在慢车、液压泵加载45L/min状态下进行的,调整压力的依据是安全阀组的指针压力表的示数,将打开压力调整至安全压力(指针压力表示数约为29MPa左右)。本次验证试验中,液压泵工作压力正常,现场观察安全阀组指针压力表的示数,左侧泵示数为33MPa,右侧泵示数为40MPa,据此现象,可以判断,安全阀组的指针压力表在前期试验过程中可能由于振动等原因,示数已不准确,数值偏大,为了调整至安全压力,在现场调整时将安全阀组的溢流阀门调整过大,使安全阀组存在了一部分的异常泄漏。

4.2 液压控制阀组回油问题

在本次验证试验前,检查出的右侧泵使用的液压控制阀组回油量偏大问题,在前次试验中使用在YZB-90泵上,加剧了异常泄漏量,造成前期试验YZB-90泵加载压力明显偏小。

4.3 管路气塞问题

液压系统油液中有空气,易造成系统压力不稳定,液压泵噪声及液压泵过热等现象。液压加载系统设计时考虑试验现场管路长,有高度差,在低压供油管路设有排气装置,用于试验前排除系统内空气。此次排查故障时发现由于管路布置原因,高压管路气体不易排出。上次试车和本次试车从液压管路发出的声音判断,上次声音较本次声音大,且本次试车管路振动比上次试车小,加之上次试车高压管路没有放气,以上几个情况间接说明管路气塞也会影响系统压力稳定性及试验件安全。

综上所述,液压泵加载部分状态压力偏低的原因如下:

a. 由于安全阀组存在异常泄漏, YZB-85液压泵在低流量(测量流量170L/min以下)工作时,实际工作流量大于测量流量,但没有超出液压泵的工作能力,出口尚能保持压力,在大流量(测量流量195L/min、230L/min)工作时,超出了液压泵的能力范围,造成出口压力降低。

b. YZB-90液压泵除安全阀组的异常泄漏外(大于YZB-85液压泵安全阀组的异常泄漏量),液压控制阀组回油量异常,回油量与测量流量之和远大于YZB-90液压泵的能力,因此,在中等流量(测量流量90L/min)时即出现了压力降低的情况。

c. 管路中存在有气塞现象加剧了液压泵的不稳定工作。故障分析过程中,请南京液压中心提供YZB-85液压泵的P-Q曲线如图2、图3所示。

分析液压泵的P-Q曲线,表明当流量为230L/min时,出口压力为26.5MPa以上;当流量继续升高时,出口压力下降较快,在流量为250L/min时,出口压力减小到5MPa。根据机理分析、故障时液压泵加载数据(表3)及验证试验数据(表4),结合液压泵的P-Q曲线,可以确定安全阀组及液压控制阀组的异常渗漏导致液压泵出口实际流量大于测量流量,造成液压泵出口压力不达标。

从表4可见,本次验证试验液压泵出口压力完全满足技术文件要求(不小于26.5MPa)。

5 结论

通过故障验证试验数据可知,对液压加载设备进行的改进设计解决了液压加载试验泵出口压力不达标的故障,排故措拾有效,试验圆满完成。