焦化苯类物质储槽的腐蚀与防护

邓永强

(攀钢集团攀枝花钢钒有限公司炼铁厂,四川攀枝花617022)

焦化苯类物质储槽的腐蚀与防护

邓永强

(攀钢集团攀枝花钢钒有限公司炼铁厂,四川攀枝花617022)

摘 要:苯是石油化工基本原料,它具有苯环结构,苯环上的氢原子被羟基取代后形成甲苯、二甲苯、三甲苯等一系列苯类物质。按苯类物质的来源可分为焦化苯和石油苯。苯储槽的腐蚀是很严重的,特别是槽底和槽顶。经分析认为槽底腐蚀严重的原因是槽底呈碱性的分离水引起的。槽顶腐蚀严重是由于苯类物质中含有的硫化物杂质分解出腐蚀性气体造成的。改造储槽的放水口,在槽内喷涂锌铝复合材料或内衬玻璃钢可有效防止腐蚀,创造较大的经济效益。

关键词:焦化苯;腐蚀;防护;镀锌铝;玻璃钢

1 引言

苯是组成结构最简单的芳香烃,它是一种石油化工基本原料。苯的产量和生产技术水平是一个国家石油化工发展水平的标志之一。苯具有苯环结构,苯环上的氢原子被羟基取代后形成甲苯、二甲苯、三甲苯等一系列的苯类产品。

苯类产品的主要来源有两个,一是从石油中提取,称为石油苯;再就是从煤中提取,称为焦化苯。在我国,苯类物质主要来自于煤。以某钢铁厂为例,年产纯苯2.54万吨、甲苯0.65万吨、二甲苯0.20万吨、三甲苯0.14万吨,另外还有一些诸如二甲残油、古马隆等副产品。这些焦化苯类产品在带来巨大经济效益的同时也带来了很多负面的问题,比如焦化苯类物质对设备的腐蚀。本文主要分析焦化苯类物质对储槽造成腐蚀的原因以及如何防止或减轻此类腐蚀。

2 焦化苯类物质储槽的腐蚀现象

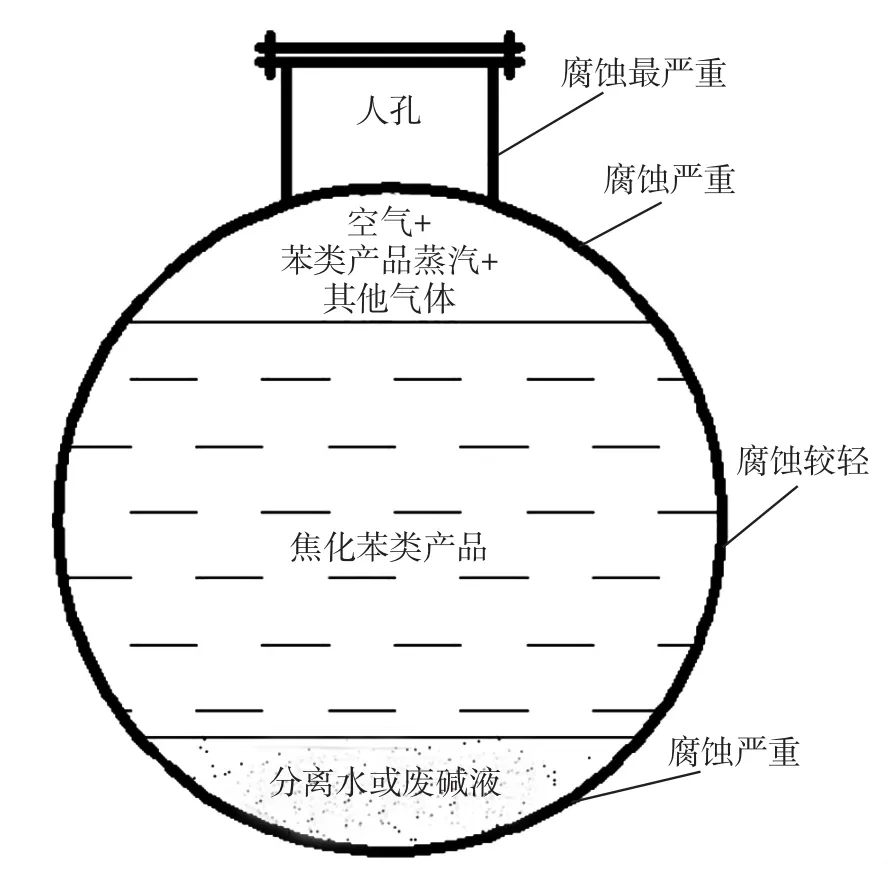

某钢铁厂一共有32个焦化苯类物质卧式储槽,均用Q235碳素结构钢制造,制造时筒体厚度为12mm,封头厚度为14mm,人孔厚度10mm。观察该厂已使用22年的焦化苯类物质储槽,发现所有储槽的腐蚀中,最严重的主要是储槽的底部经常接触分离水的部位以及储槽顶部没有经常接触液体的部位,特别是储槽顶部的人孔,最薄处仅有2mm~3mm,经常接触焦化苯类物质的部位腐蚀相对较轻。储槽腐蚀情况见图1所示。

图1 焦化苯类储槽腐蚀分布示意图

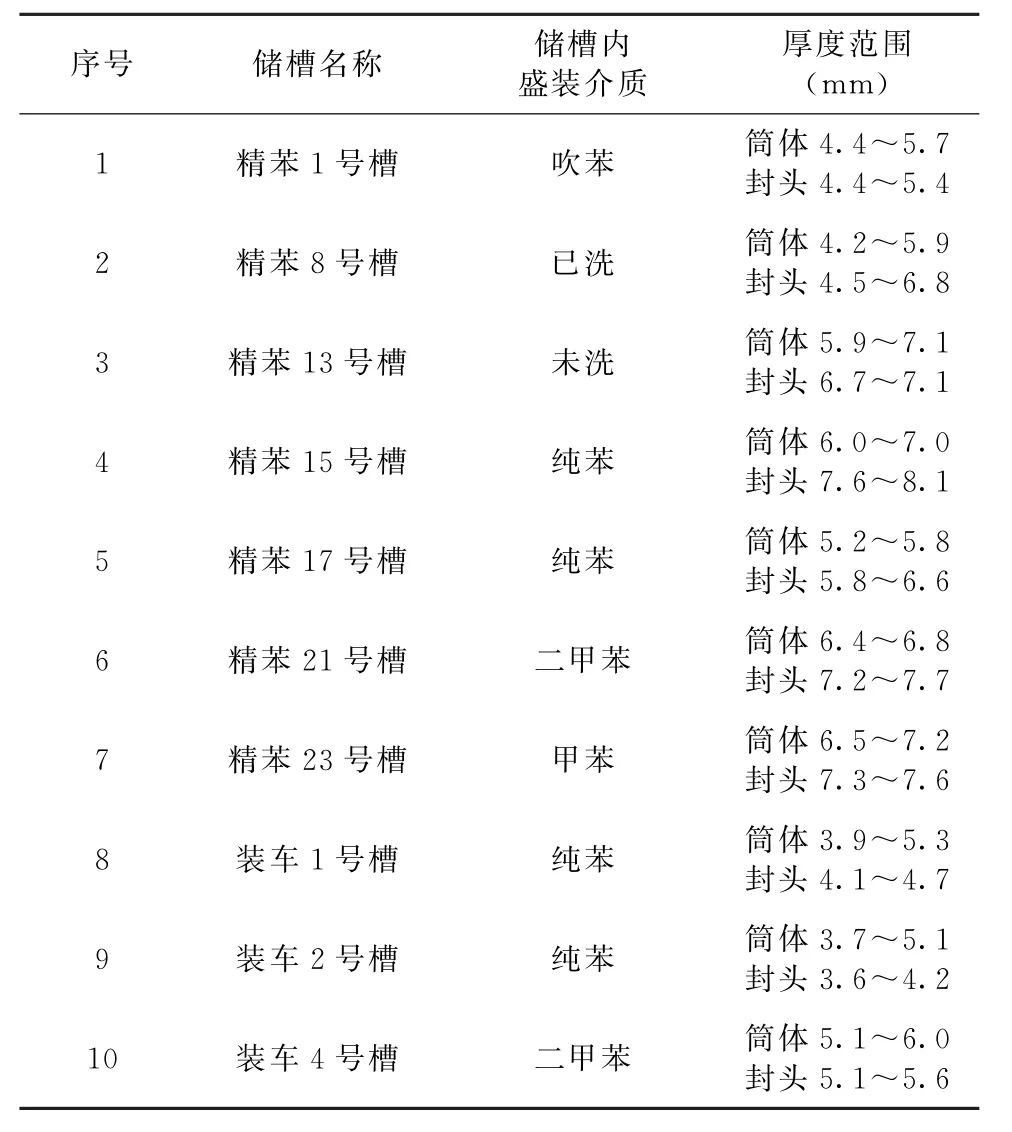

另外,为了及时了解储槽腐蚀情况,确保安全生产,该厂还经常对储槽的壁厚进行检测,2009年检测的数据见表1所示。

表1 储槽壁厚检测统计表(节选)

3 腐蚀原因分析

3.1 槽底腐蚀严重的原因分析

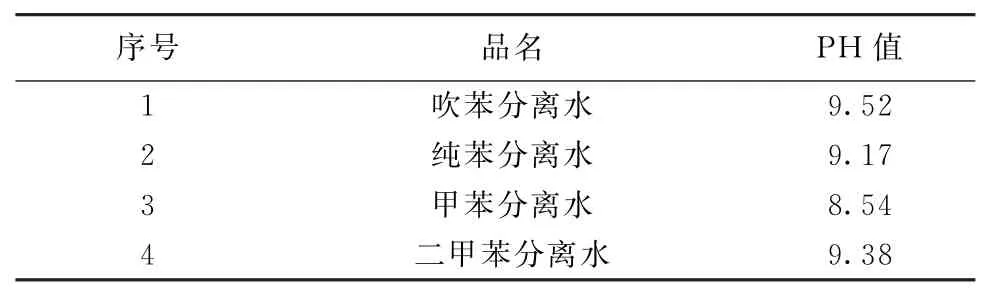

苯类物质本身对碳钢没有较强腐蚀性,根据前面对腐蚀现象的描述,我认为槽底的腐蚀是由槽底的分离水造成的,为了探究分离水对槽底造成腐蚀的原因,从各蒸馏塔的油水分离器中取分离水样品送化验室分析,发现其PH值分别见表2所示。

表2 各油水分离器分离水的PH值

为了解释出现这一现象的原因,从焦化苯精制的工艺流程入手进行分析。目前国内外焦化苯精制普遍采用的方法有两种:加氢法和酸洗法。该厂现有的苯精制系统建成于1988年,所以采用的为相对落后的酸洗法,其工艺流程为:未洗混合分先与98%的浓硫酸反应,以去除未洗混合分中的不饱和化合物及硫化物,其反应式如下:

不饱和化合物的聚合反应:

(CH3)2C=CH2+HOSO3H→

(CH3)3COSO3H

(CH3)2C=CH2+(CH3)3COSO3H

→(CH3)2C=CHC(CH3)2+H2SO4

不饱和化合物的加成反应:

(CH3)2C=CH2+H2SO4→

O2S(OC(CH3))2

清除硫化物的反应:

C4H4S+H2SO4→C4H4SSO3H+H2O

苯族烃与不饱和化合物的共聚反应:

C6H6+CH2=CHC(CH3)3→

CH3CHC(CH3)3C6H5

苯族烃的磺化反应:

C6H6+H2SO4→C6H5(SO3H)+H2O

酸洗反应一段时间后加水终止反应,以避免苯系物因磺化反应而大量流失。将酸洗后的未洗混合分加氢氧化钠溶液中和至中性或微碱性,最后将废碱液分离出去,得到已洗混合分并送入已洗混合分储槽。洗涤部分的工艺流程见图2所示。

图2 洗涤工艺流程图1、未洗混合份槽(大槽)2、原料泵3、原料高置槽4、酸高置槽5、连洗泵6、锐孔板混合器7、酸洗反应器8、加水混合器9、酸油分离器10、加碱混合器11、加碱反应器12、碱油分离器13、碱蒸发器14、酸焦油蒸发器15、蒸发器冷凝冷却器16、油水分离器17、再生酸沉降槽18、再生酸槽19、配碱槽20、碱泵21、碱高置槽

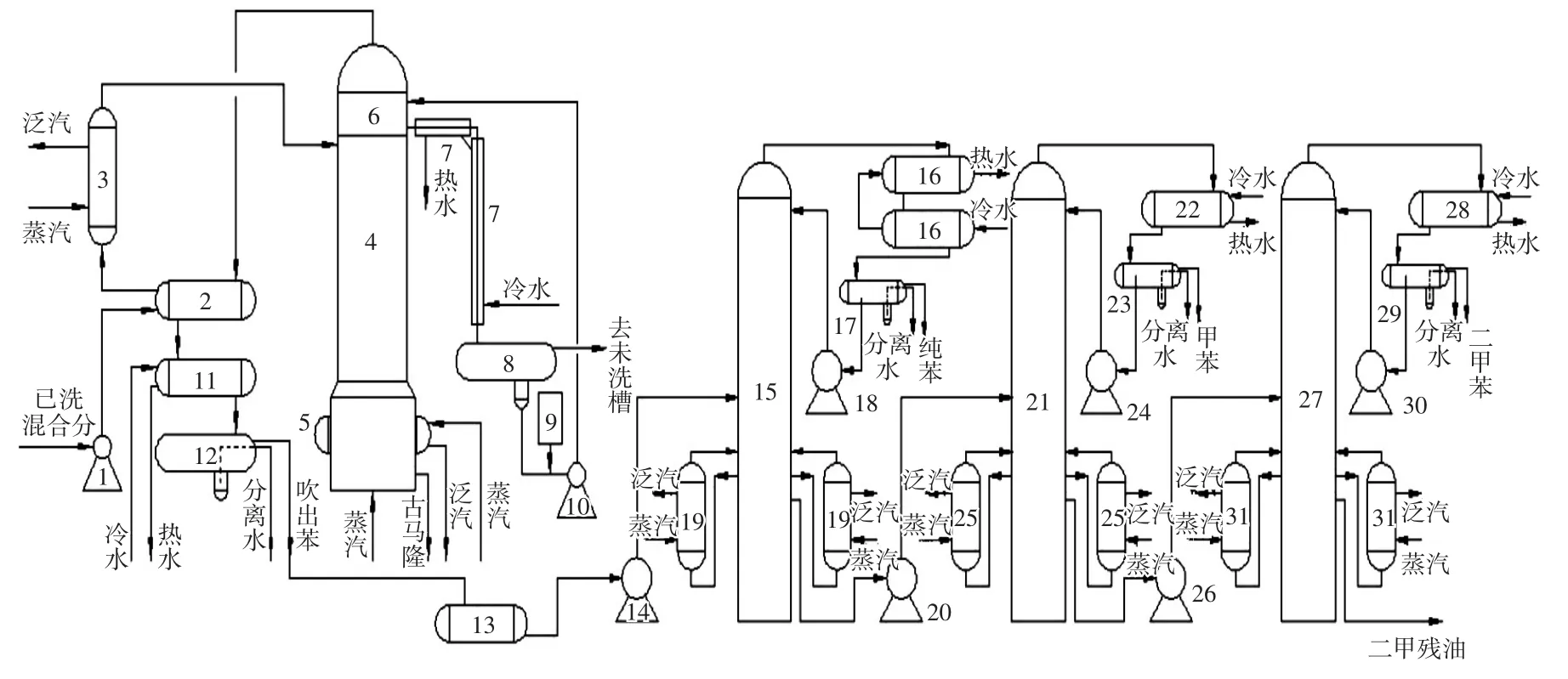

已洗混合分经吹苯换热器和吹苯塔外加热器加热后进入吹苯塔蒸馏,塔底得到古马隆产品,塔顶采出吹苯蒸汽,吹苯蒸汽经冷凝后送入吹苯油水分离器,分离出水后将吹苯送往吹苯储槽;储槽内的吹苯经泵送入纯苯塔蒸馏,塔顶采出纯苯蒸汽,经冷凝后送入纯苯油水分离器分离出水,得到的纯苯产品一部分作为回流,另一部分作为产品送入纯苯储槽。塔的纯苯残油经泵送入甲苯塔,甲苯塔顶部采出甲苯蒸汽,经冷凝后送入甲苯油水分离器,分离出水后得到的甲苯一部分作为回流,另一部分作为产品送入甲苯储槽,塔底的甲苯残油送入二甲苯塔继续蒸馏。二甲苯塔顶部采出二甲苯蒸汽,经冷凝后送入二甲苯油水分离器,分离出水后得到的二甲苯一部分作为回流,另一部分作为产品送入二甲苯储槽,塔底采出的二甲残油送入二甲残油储槽。焦化苯蒸馏工艺流程如图3所示。

图3 精苯蒸馏工艺流程图1、吹苯原料泵2、吹苯塔换热器3、吹苯塔外加热器4、吹苯塔5、吹苯塔内加热器6、中和器7、循环碱套管冷却器8、循环碱油水分离器9、循环碱中间槽10、循环碱泵11、吹苯冷却器12、吹苯油水分离器13、吹苯槽14、纯苯原料泵15、纯苯塔16、纯苯塔冷却器17、纯苯塔油水分离器18、纯苯塔回流泵19、纯苯塔再沸器20、甲苯塔原料泵21、甲苯塔22、甲苯塔冷却器23、甲苯塔油水分离器24、甲苯塔回流泵 25、甲苯塔再沸器26、二甲苯塔原料泵27、二甲苯塔28、二甲苯塔冷却器29、二甲苯塔油水分离器30、二甲苯塔回流泵31、二甲苯塔再沸器

从以上工艺流程中可知,在酸洗的时候,不饱和化合物与浓硫酸反应生成了中式酯,而中式酯不稳定且易溶于苯类物质,在后续的蒸馏中,中式酯受热分解出SO2、SO3、H2S、CO2以及一些不饱和化合物和碳渣,H2S、SO2等酸性气体会腐蚀设备。并且这些酸性气体是溶于水的,例如30℃时SO2的溶解度为78g/L,H2S溶解度为3.864g/L。这些溶于水的硫化物会与蒸吹上来的碱金属离子生成强碱弱酸盐,从而使分离出的水呈碱性。

在油水分离器中,苯类物质与水的分离是不完全的,有少部分的水会随着苯类物质流入储槽内,由于比重的关系,水会积聚在储槽的底部,苯类物质浮于水的上部。由于放水口和抽出口距槽底还有很大的距离,导致槽底的分离水不能完全排净,所以这部分呈碱性的溶液会对槽底造成腐蚀。

3.2 储槽顶部空间的腐蚀原因分析

由于储槽的顶部空间很少接触到液体,因此推断这一部分的腐蚀是由某种气体造成的,而储槽顶部空间存在的气体除了空气外,大部分就是苯类物质的蒸汽,而苯类物质的蒸汽性质是与液体苯一致的,对碳钢的腐蚀性并不强。对比其他设备可知,空气对碳钢虽然有腐蚀性,但腐蚀速度并不会这么快。结合生产实际分析,其腐蚀可能是由以下原因造成的:为了防止储槽抽空而造成泵空转,一般储槽内会余留一部分焦化苯类物质,并且为了清理槽底的渣子,必须用蒸汽将槽内余留的苯类物质蒸干净。查阅相关资料发现,在焦化苯类物质中,含有诸如二硫化碳以及未脱除干净的噻吩等含硫化合物,这些化合物在蒸槽时受热分解出二氧化硫、硫化氢等腐蚀性气体,这些气体在与水蒸气的共同作用下加速了储槽顶部空间特别是入孔的腐蚀。其中硫化氢对储槽的腐蚀机理如下:

有水或水蒸气情况下,H2S与钢铁会发生如下反应:

Fe2++HS-→FeS+H+

阴极反应:2H++2e→2H→H2

腐蚀过程生成的硫化铁以片状或颗粒状从钢板的表面逐渐脱落,所以导致槽壁越来越薄。另外阴极反应生产的氢原子可以渗入钢铁组织内部,产生氢脆,但除蒸槽外,储槽都是在常温常压下工作的,因此氢脆对储槽的腐蚀危害并不明显。

有水或水蒸气情况下,SO2对钢的腐蚀原理如下:

SO2易溶于水生成H2SO3,其水溶液称为亚硫酸,具有很强的腐蚀性。H2SO3容易与铁反应生成FeSO3。

以上腐蚀反应方程式如下:

SO2+H2O→H2SO3

Fe+H2SO3→FeSO3+H2

4 防止或减轻储槽腐蚀的方法

结合前面的原因分析,并考虑到生产实际情况,提出几个焦化苯类物质储槽的腐蚀防护措施如下。

4.1 重新启用吹苯塔环碱系统

由于该厂吹苯塔环碱系统腐蚀比较严重,因此在实际生产中,环碱系统并没有投入使用,吹苯塔顶部的硫化物气体不能有效去除,成为设备腐蚀的重要原因。在今后的生产中可对环碱系统进行改造,将吹苯塔最顶部的两层泡罩塔盘以及循环碱管线改为不锈钢,减缓环碱系统的腐蚀,重新启用环碱系统,将吹苯塔内受热分解出的硫化物气体大部分吸收,减轻对后续设备的腐蚀。

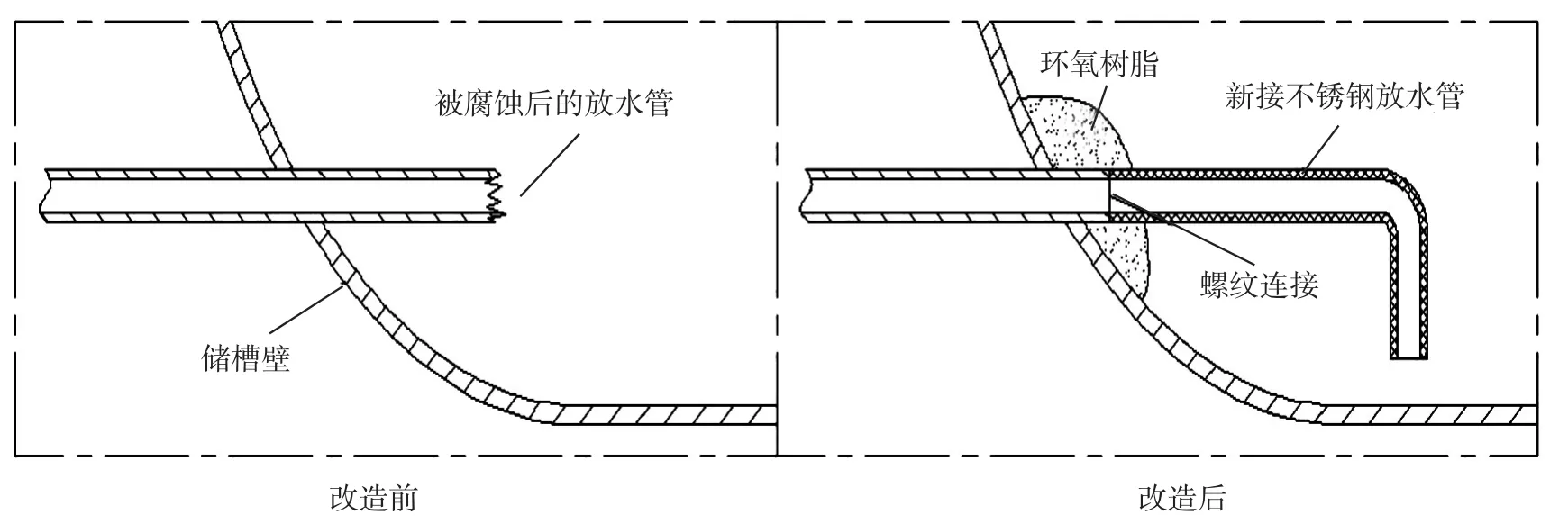

4.2 对储槽的放水口和抽出口进行改造

由前面的分析可知,槽底的分离水也是腐蚀的重要原因,设计时放水口距槽子最底部的距离为50mm,但随着腐蚀的日益加深,有的放水管已经腐蚀得只剩下一个短节,使放水口与储槽底部的距离增加至350mm。这就导致在放水时,储槽底部的分离水是放不完的,因此可对储槽的放水口进行如下改造:将腐蚀后的放水管端面切平并锥内螺纹,另制作一段不锈钢材质的弯管,在其一端做外螺纹与原放水管相接,在连接处敷环氧树脂,防止连接处再次被腐蚀,并将放水口至槽底的距离减小到30mm,从而减少槽底的积水,达到减轻槽底腐蚀的目的。储槽的放水口改造前后如图4所示。

图4 储槽放水管改造前后示意图

另外,储槽的抽出口也可采用相似的改造,以减少槽内余留的焦化苯类物质。

4.3 热喷涂和内衬防腐材料

热喷涂和防腐内衬具有防腐性能可靠、成本低廉、施工周期短等优点,是近年来使用最为普遍的防腐措施。

若是全部更换新储槽,则造成很大的浪费,若未经处理继续使用,又会有很大的环境污染风险。所以选择了对储槽进行热喷涂和内衬玻璃钢处理后继续使用,并确保使用年限在5年以上。

对比更换新储槽,对储槽进行热喷涂和内衬玻璃钢处理后继续使用有如下优势:

(1)施工周期短。该厂对精苯系统的26个储槽进行防腐处理只用了20天时间,将对正常生产的影响降到了最低。

(2)成本相对较低。由于该厂的苯类物质储槽是埋在地下的,如果换槽子,会涉及到大量的土建施工,致使成本增加。

4.3.1 热喷涂

热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。涂层材料可以是粉状、带状、丝状或棒状。热喷涂枪由燃料气、电弧或等离子弧提供必需的热量,将热喷涂材料加热到塑态或熔融态,再经受压缩空气的加速,使受约束的颗粒束流冲击到基体表面上。冲击到表面的颗粒,因受冲压而变形,形成叠层薄片,粘附在经过制备的基体表面,随之冷却并不断堆积,最终形成一种层状的涂层。该涂层因涂层材料的不同可实现耐高温腐蚀、抗磨损、隔热、抗电磁波等功能。热喷涂用金属材料主要为锌、铝、锌铝合金或镁铝合金等。

以该厂为例,在腐蚀相对较轻的苯类产品储槽内热喷涂锌铝复合层,锌铝复合层形成后,铝层表面被氧化,形成一层氧化膜,该氧化膜能阻止腐蚀的进一步发展。另外由于锌的活动性比铁强,所以锌还能对槽壁起到阴极保护作用。为了加强防腐功能,在热喷涂锌铝复合层后,还在复合层表面刷了一层环氧树脂进行表面覆盖。经过五年的使用,效果良好,有效地防止了储槽的进一步腐蚀,延长了储槽的使用寿命。

焦化苯类物质储槽热喷涂的实施过程主要分为以下几个步骤:

(1)清除槽内剩余的苯类产品、积液以及残渣。

(2)利用压缩空气和石英砂对储槽内表面进行喷砂除锈,并使槽壁达到较大的粗糙度,除锈结束后将锈渣及石英砂清除干净。

(3)采用热喷涂法喷镀锌铝复合层,锌铝复合层厚度为0.5mm,并用环氧树脂作为表面覆盖剂覆盖在复合层表面。

4.3.2 防腐内衬

防腐内衬主要是将腐蚀介质与储槽壁隔离开来,避免腐蚀介质直接接触储槽壁而造成腐蚀。另外较厚的防腐内衬对储槽也起到了加强作用。常用的内衬材料主要有聚四氟乙烯、玻璃纤维、泡沫玻璃等。

由于聚四氟乙烯、泡沫玻璃等内衬大多需提前预置,现场施工困难,成本相对于玻璃纤维较高,所以应用不如玻璃纤维广泛。

该厂对腐蚀较重的4个储槽进行热喷涂处理后,再用环氧树脂作为粘合剂,内衬玻璃纤维15层。这四个储槽处理好后作为应急储槽使用。

焦化苯储槽内衬玻璃纤维实施过程主要分为以下几个步骤:

(1)完成前述热喷涂工作。

(2)胶料配制:量取定量的环氧树脂,加入适量的稀释剂并充分搅拌,在搅拌的过程中加入适量固化剂。配制的胶料在熟化10min~15min后使用,在30min~40min内使用完,否则胶料会逐渐

凝固,导致无法使用。

(3)在基体上均匀刷涂胶料,然后将玻璃布平整地贴在基体上,用毛刷蘸取适量胶料将玻璃布完全浸透并赶走气泡。

(4)使第一层固化24小时后再按照上述步骤贴玻璃布到要求的层数。

(5)在贴到要求的层数后,表面再用胶料刷涂两遍以上。

5 结论

焦化苯类产品储槽的腐蚀不仅为焦化厂带来巨大的经济损失,更重要的是严重威胁着生产安全。究其储槽腐蚀的原因主要是酸性腐蚀气体以及碱性分离水造成的,为了防止储槽进一步腐蚀,可提高吹苯系统设备材质,并将储槽的抽出口和放水口更换为不锈钢材质。另外,对储槽内壁热喷涂锌铝复合层或内衬玻璃钢也会起到良好的效果,而且相对于储槽整体更换,成本更低。

参考文献:

[1] 李玉林,胡瑞生.煤化工基础[M].北京:化学工业出版社,2006.

[2] 田永奎.金属腐蚀与防护[M].北京:机械工业出版社,1995.

[3] 王文明,彭存岭.机械设备湿硫化氢腐蚀机理研究[J].中国高新技术企业,2009.

[4] 杨耀华.热喷涂锌铝层耐硫化物腐蚀性能试验[A].2006年中国西安热喷涂在工业中应用技术交流研讨会论文集[C].2006.

Corrosion and Protection of Coking Benzene Material Storage Tank

DENG Yong-qiang

(Panzhihua Iron and steel Group,Panzhihua steel and Vanadium Co.,ironmaking plant, Panzhihua 617022,Sichuan,China)

Abstract:Benzene is a petrochemical basic raw material,it has the structure of benzene,hydrogen atom on the benzene ring substituted with hydroxy groups after the formation of toluene,xylene, trimethyl benzene and a series of benzene substances.According to the source of benzene substances can be divided into coking benzene and petroleum benzene.Benzene tank corrosion is very serious,especially at the bottom of the groove and the top of the tank.By analysis of it causes serious corrosion of tank bottom is tank bottoms of water caused by the separation of alkaline.The top of the tank is because of serious corrosion of sulfide impurities containing benzene substances in the decomposition of corrosive gases caused by.Water transformation tank mouth,zinc aluminium composite or lined with glass steel spray in the groove can effectively prevent corrosion, create more economic benefit.

Key words:coking benzene;corrosion;protective;galvanized aluminum;glass steel

作者简介:邓永强,助理工程师,主要从事设备管理工作。

文章编号:1001-5108(2016)01-0010-06

中图分类号:TQ522

文献标识码:A