7A52铝合金干湿交替情况下电偶腐蚀行为研究

(装甲兵工程学院,北京100072)

7A52铝合金干湿交替情况下电偶腐蚀行为研究

王伟,黄燕滨,徐可可,周科可,东晓林

(装甲兵工程学院,北京100072)

目的研究海洋环境下7A52铝合金在干湿周浸使用过程中的电偶腐蚀现象。方法实验配制3.5%的NaCl水溶液浸泡试样,实验周期为504 h,全浸试样作为对比试样,在实验周期内一直浸泡在NaCl水溶液中。测试试样干湿周浸情况下7A52与5A06,38CrSi之间的电偶电流及电偶电压,使用SEM分析腐蚀后的表面形貌。结果7A52-5A06干湿周浸试样电偶电流变化不大,全浸试样电偶电流较初期变化较大,后期电偶电流的大小只有初期电偶电流大小的1/8左右,7A52-38CrSi全浸试样与干湿交替情况下电偶电流基本相同。随着试验的进行,干湿交替及全浸情况下电偶电流的差异逐渐变大,电偶电流增大约为实验初期的10倍;全浸情况下试样表面腐蚀产物较致密,干湿周浸情况下腐蚀产物较为疏松。结论在3.5%的NaCl水溶液干湿周浸情况下,7A52-5A06,7A52-38CrSi的平均电偶腐蚀速度要大于全浸状态下的平均电偶腐蚀速度,干湿周浸情况下,7A52-5A06,7A52-38CrSi腐蚀后试样表面形态具有较大差异,5A06在相同实验条件下的耐腐蚀性要好于7A52。

7A52;电偶腐蚀;干湿周浸

海洋环境具有低电阻、含侵蚀性氯离子及高盐雾的特点[1—3],高强铝合金7A52因具有高的比强度和比刚度、无磁性、低温性能好以及良好的加工和力学性能,成为航空航天、轻型战车结构及海洋机械上的理想材料[4—7]。随着7A52铝合金在海洋环境下的大量使用,7A52铝合金与其他金属材料配合使用时的电偶腐蚀问题逐渐引起重视[8—19],但是对于干湿交替情况下7A52铝合金在海水中的电偶腐蚀研究还比较少,文中将着重研究这一腐蚀情况。

1 实验方案

1.1 实验材料的选择与加工

实验选择7A52,5A06,38CrSi三种材料,其中7A52的化学成分(以质量分数计,下同)为:Mg 2.0%~2.8%,Si 0.25%,Fe 0.3%,Cu 0.05%~0.2%,Mn 0.2%~0.5%,Cr 0.15%~0.25%,Ti 0.05%~0.15%,Zn 4.0%~4.8%,其他0.15%;5A06的化学成分为:Mg 5.8%~6.8%,Si 0.4%,Fe 0.4%,Cu 0.1%,Mn 0.5%~0.8%,Ti 0.1%~0.2%,Zn 0.2%,Be 0.0001%~0.005%,其他0.05%;38CrSi的化学成分为:C 0.35%~0.43%,Mn 0.3%~0.6%,S≤0.035%,P≤0.035%,Si 1.00%~1.30%,Cr 1.30%~1.60%。材料的自腐蚀电位曲线如图1所示。采用片状电极,经加工至所需尺寸后,用水砂纸打磨至相同的表面光洁度要求,用丙酮液去除表面污迹,试样工作面积取27 cm2,非工作面积用环氧树脂涂封。

1.2 试验方法

按GBT 15748—1995《船用金属材料电偶腐蚀试验方法标准》浸泡试样,试验介质选用质量分数为3.5%的NaCl水溶液,选用分析纯NaCl用去离子水配制,采用浸泡试样为测量试样。实验周期为504 h,试样隔22 h浸泡2 h,每次测试的时机选择在试样浸泡1 h后进行。浸泡取出后,在空气中悬挂自然晾干,全浸试样作为对比试样,在实验周期内一直浸泡在NaCl水溶液中。

图1 材料在3.5%NaCl溶液中自腐蚀电位随时间变化曲线Fig.1 Galvanic current changing curve with time of material under 3.5%NaCl condition

1.3 实验材料的选择与加工

试验测试仪器是CH1660B型电化学工作站,参比电极采用饱和甘汞电极,辅助电极采用铂电极。

2 试验结果及讨论

2.1 7A52-5A06干湿周浸条件下电偶腐蚀研究

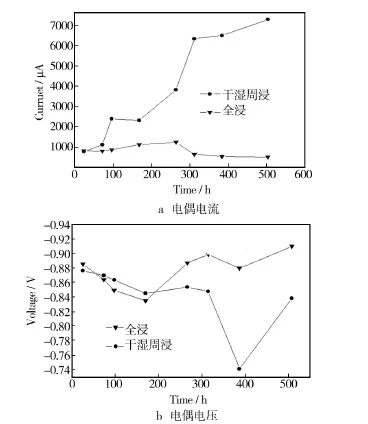

图2为7A52-5A06在干湿交替及全浸情况下电偶电流与电偶电压的变化情况。在实验初始阶段,7A52-5A06全浸试样与干湿交替情况下电偶电流基本相同,随着试验的进行,干湿交替及全浸情况下电偶电流的差异逐渐变大。

实验前期,两个试样的电偶电流在腐蚀过程中变化不大,试验后期电偶电流相对于初始电偶电流都略微减小,是由于试样打磨后,在介质中铝合金表面氧化膜逐渐生长加厚。全浸试样电偶电流较初期变化较大,后期电偶电流的大小只有初期电偶电流大小的1/8左右,只有同时间的干湿交替试样电流电偶电流的1/7左右。

图2 7A52-5A06干湿交替情况电偶电流、电压随时间变化曲线Fig.2 Galvanic current and voltage changing curve with time of 7A52-5A06 under cyclic wet-dry immersion condition

为了进一步研究图1中干湿交替及全浸状态下电偶电流变化的原因,用SEM电镜及X衍射仪对试样进行分析。图3a是全浸状态下7A52试片在3.5%的NaCl溶液中与5A06发生电偶腐蚀504 h后的SEM照片,图3b是干湿交替状态下7A52试片在3.5%的NaCl溶液中与5A06发生电偶腐蚀504 h后的SEM照片。

图3 7A52与5A06发生电偶腐蚀后的SEM照片Fig.3 SEM photos of 7A52 after galvanic corrosion with 5A06

由图3a可知,全浸状态下7A52在腐蚀后,腐蚀产物在试样表面附着较为致密,在试样表面形成“保护膜”,可以有效防止NaCl溶液对基体的腐蚀。由图3b可知,干湿交替情况下7A52在腐蚀后产物较为疏松,且由于内应力作用产生大量的裂纹,腐蚀产物无法对基体进行有效隔绝保护,NaCl溶液可以较为轻松到达基体对基体进行腐蚀。

分别对全浸后及干湿交替情况下7A52试样进行能谱分析,结果如图4和图5所示,主要成分构成分别见表3,表4。

图4 全浸状态下7A52腐蚀后的腐蚀产物Fig.4 The corrosion products of 7A52 under full immersion condition

图5 干湿交替条件下7A52试样的腐蚀产物Fig.5 The corrosion products of 7A52 under cyclic wet-dry immersion condition

表3 全浸状态下腐蚀产物成分Table 3 Compositions of corrosion products under full immersion condition

表4 干湿交替状态下腐蚀产物成分Table 4 Compositions of corrosion products under cyclic wet-dry immersion condition

由图5和图6可得,7A52在两种状态下腐蚀产物的基本构成相同,基本都是由氧和铝构成。干湿周浸情况下腐蚀产物中Al元素含量比较高,说明在干湿周浸条件下,铝合金表面生成的腐蚀产物堆积较多且较为疏松,Al基体暴露面积比较大,验证了SEM电镜的观察结果。

全浸状态及干湿交替状态下5A06试片在3.5%的NaCl溶液中与7A52发生电偶腐蚀504 h后的SEM照片如图6所示。

图6 5A06腐蚀后的SEM照片Fig.6 SEM photos of 5A06 after corrosion

由图6a可得,全浸状态下5A06在腐蚀后,腐蚀产物较为致密,相较同条件下7A52的腐蚀产物更加致密,可以较好防止NaCl溶液对基体的腐蚀。由图6b可得,相对于全浸状态下,干湿交替情况下5A06在腐蚀后产物较为疏松,但比相同条件下7A52的腐蚀产物要致密一些,腐蚀产物存在明显裂纹。

综合图3—6可得,全浸状态下,随着腐蚀的进行,铝合金表面会产生致密的氧化膜,有效抑制电偶腐蚀的发生,而在干湿交替情况下铝合金表面腐蚀产物则很疏松,无法对电偶腐蚀进行有效抑制,7A52在相同条件下表面腐蚀产物相对5A06较为疏松,耐腐蚀性比5A06要差一些。

2.2 7A52与38CrSi在干湿交替情况下的电偶腐蚀研究

7A52-38CrSi在干湿交替情况下电偶电流与电偶电压的变化如图7所示。

图7 7A52-38CrSi干湿交替情况下电偶电流、电压随时间变化曲线Fig.7 Galvanic current and voltage changing curve with time of 7A52-38CrSi under cyclic wet-dry immersion condition

由图7可得,在实验初始阶段,7A52-38CrSi全浸试样与干湿交替情况下电偶电流基本相同,随着试验的进行,干湿交替及全浸情况下电偶电流的差异逐渐变大。干湿交替试样与全浸试样的电偶电流在腐蚀过程中随着时间的变化逐渐增大,干湿交替试样电偶电流随着腐蚀时间的延长急剧增大,到实验结束时的电偶电流约为实验初期的10倍左右。全浸试样电偶电流较初期变化较大,后期电偶电流的大小只有初期电偶电流大小的1/8左右,只有同时间的干湿交替试样电流电偶电流的1/7左右;

为了进一步研究图7中干湿交替及全浸状态下电偶电流变化的原因,用SEM电镜对试样进行分析。图9是全浸状态下与干湿周浸状态下7A52试片在3.5%的NaCl溶液中与38CrSi发生电偶腐蚀504 h后的SEM照片。

图9 7A52与38CrSi发生电偶腐蚀后的SEM照片Fig.9 SEM photos of 7A52 after galvanic corrosion with 38CrSi

由图9可得,7A52在全浸与干湿周浸情况下表面腐蚀产物的情况与图3较为相似,干湿周浸情况下的腐蚀产物相比全浸情况下较为疏松,腐蚀产物未能对腐蚀进行有效抑制。图10是全浸状态下及干湿周浸状态下38CrSi试片在3.5%的NaCl溶液中与7A52发生电偶腐蚀504 h后的SEM照片。

图10 38CrSi腐蚀后的SEM照片Fig.10 SEM photos of 38CrSi after corrosion

由图10a可知,38CrSi在全浸状态下表面腐蚀产物堆积较少,基体直接暴露与溶液接触。由图10b可知,38CrSi在干湿交替条件下表面腐蚀产物大量堆积且疏松多孔,也未能对腐蚀速度产生较大影响,可见在干湿周浸及全浸状态下电偶腐蚀速度的差异主要是由7A52表面状态的差异引起的。

3 结论

1)在3.5%的NaCl水溶液干湿周浸情况下,7A52-5A06,7A52-38CrSi的平均电偶腐蚀速度要大于全浸状态下的平均电偶腐蚀速度。

2)在干湿周浸情况下,7A52-5A06,7A52-38CrSi腐蚀后试样表面形态具有较大差异,在干湿周浸情况下7A52表面腐蚀产物较为疏松,全浸状态下7A52表面腐蚀产物较为致密。

3)由7A52,5A06和38CrSi的自腐蚀电位对比分析可知:7A52-38CrSi的电偶电流大于7A52-5A06,是由于5A06的自腐蚀电位较38CrSi低,电偶腐蚀倾向较小,电偶腐蚀破坏较轻。

[1]黄桂桥,郁春娟,李兰生.海水中钢的电偶腐蚀研究[J].中国腐蚀与防护学报,2001,21(1):46—52. HUANG Gui-qiao,YU Chun-juan,LI Lan-sheng.The Water of Sinosteel Galvanic Corrosion Research[J].Chinese Journal of Corrosion and Protection,2001,21(1):46—52.

[2]杜敏,郭庆银,周传静.碳钢/Ti和碳钢/Ti/海军黄铜在海水中电偶腐蚀的研究[J].中国腐蚀与防护学报,2006,26(5):263—266. DU Min,GUO Qing-yin,ZHOU Chuan-jing.Carbon Steel/Ti and Carbon Steel/Ti/Navy Brass Accidentally Electricity in the Seawater Corrosion Research[J].Chinese Journal of Corrosion and Protection,2006,26(5):263—266.

[3]王曰义.铝合金在流动海水中的腐蚀性为[J].装备环境工程,2005,2(6):34—37. WANG Yue-yi.Resistance for Aluminum Alloy in Flowing Seawater Corrosion[J].Equipment Environmental Engineering,2005,2(6):34—37.

[4]张胜涛,王艳波,侯保荣.Y112铝合金表面氧化膜抗氯离子腐蚀能力的研究[J].汽车工艺与材料,2005,4(3):67—69. ZHANG Sheng-tao,WANG Yan-bo,HOU Bao-rong.Y112 Aluminum Alloy Surface Chloride Ion Erosion Resistance of the Oxide Film Studies[J].Automobile Technology&Material,2005,4(3):67—69.

[5]陈兴伟,吴建华,王佳,等.电偶腐蚀影响因素研究进展[J].腐蚀科学与防护技术,2010,22(4):89—92. CHEN Xing-wei,WU Jian-hua,WANG Jia,et al.Galvanic Corrosion Effect Factors Were Reviewed[J].Corrosion Science and Protection Technology,2010,22(4):89—92.

[6]TANG Xiao,ZHANG Yu-zhi,LIU Meng,et al.Boundary Element Method(BEM)Analysis for Galvanic Corrosion of Hot Dip Galvanized Steel Immersed in Seawater[J].J Mater Technol,2009,12(5):53—57.

[7]陈芙蓉,赵永胜,邱小明,等.超声冲击处理对7A52铝合金焊接接头表层组织及性能的影响[J].表面技术,2015,44(6):49—53. CHEN Fu-rong,ZHAO Yong-sheng,QIU Xiao-ming,et al. Influence of Ultrasonic Impact Treatment on Microstructure and Properties of Surface Layer of 7A52 Aluminum Alloy Welded Joint[J].Surface Technology,2015,44(6):49—53.

[8]HASANNEJAD H,SHAHRABI T,ALIOFKHAZRAEI M.Ef-fects of Acetic Acid on Microstructure and Electrochemical PropertiesofNanoCeriumOxideFilmsCoatedon AA7020-T6 Aluminum Alloy[J].Rare Metals,2009,28(1):23—54.

[9]张全成,吴建生,郑文龙,等.周浸加速循环腐蚀试验中耐候钢锈层的电化学特征[J].机械工程材料,2002,26(8):22—24. ZHANG Quan-cheng,WU Jian-sheng,ZHENG Wen-long,et al.Weeks Leaching Speed Cycle Corrosion Test in the Electrochemical Characteristics of Weathering Steel Rust Layer[J]. Mechanical Engineering Material,2002,26(8):22—24.

[10]李淑英,陈玮.碳钢/紫铜在NaCl介质中的电偶行为[J].腐蚀科学与防护技术,2000,12(5):300—302. LI Shu-ying,CHEN Wei.The Galvanic Behavior of Medium Carbon Steel/Copper in NaCl[J].Automobile Technology& Material,2000,12(5):300—302.

[11]李晓钢,董超芳,肖葵,等.金属大气腐蚀初期行为与机理[M].北京:科学出版社,2009. LI Xiao-gang,DONG Chao-fang,XIAO Kui,et al.Metal Atmospheric Corrosion Behavior and Mechanism of the Early [M].Beijing:Science Press,2009.

[12]戴明安,张英,殷正安,等.流动海水中电偶腐蚀动力学规律[J].腐蚀科学与防护技术,1992,4(3):209—211. DAI Ming-an,ZHANG Ying,YIN Zheng-an,et al.CLP Flowing Seawater Corrosion Kinetics[J].Automobile Technology&Material,1992,4(3):209—211.

[13]ARYA C,VASSIE P R W.Influence of Cathode-to-Anode Area Ratio and Separation Distance on Galvaniac Corrosion Currents of Steel in Concrete Containing Chlorides[J].Cem Coner Res,1995,25(5):989—993.

[14]SONG G L,JOHANNESSON B,HAPNGODA S,et al.Galvanic Corrosion of Magnesium Alloy AZ91D in Contact with an Aluminum Alloy,Steel and Zinc[J].Corros Sci,2004,46:955—959.

[15]艾俊哲,梅平,郭兴蓬.NaCl水溶液中缓蚀剂控制电偶腐蚀研究[J].中国腐蚀与防护学报,2008,28(2):90—94. AI Jun-zhe,MEI Ping,GUO Xing-peng.Galvanic Corrosion Inhibitor Control Research in NaCl Aqueous Solution[J].Chinese Journal of Corrosion and Protection,2008,28(2):90—94.

[16]阎永贵.Zn-Al合金热镀层在干湿交替条件的腐蚀[J].腐蚀科学与防护技术,2001,13(S1):481—483 YAN Yong-gui.Zn-Al Alloy Hot Corrosion Coating under Dry-Wet Alternate[J].Automobile Technology&Material,2001,13(S1):481—483

[17]杨敏,王振尧.铜在干湿交替条件下的大气腐蚀[J].装备环境工程,2007,4(4):6—9. YANG Min,WANG Zhen-yao.Atmospheric Corrosion of Copper under Dry-Wet Alternate Condition[J].Equipment Environmental Engineering,2007,4(4):6—9.

[18]谢义水,冯刚英,裴艳红.基于三防设计的5A06和2A12铝合金综合性能比较研究[J].航空与航天,2007(3):56—60. XIE Yi-shui,FENG Gang-ying,PEI Yan-hong.Based on the Three Prevention Design of 5A06 and 2A12 Aluminum Alloy Comprehensive Performance Comparison Research[J].Aeronautics&Astronautics,2007(3):56—60.

[19]LIU Jian-hua,SHI Jun-xiu,LI Song-mei.Effects of Electroplated Coatings on Corrosion Behavior of Ti-1023/30CrMn-SiA Galvanic Couple[J].Journal of Wuhan University of Technology-Materials Science Edition.2006,23(5):704—707.

Galvanic Corrosion in Cyclic Wet-Dry Immersion Test of 7A52 Aluminium Alloy

WANG Wei,HUANG Yan-bin,XU Ke-ke,ZHOU Ke-ke,DONG Xiao-lin

(The Academy of Armored Forces Engineering,Beijing 100072,China)

Objective To investigate galvanic corrosion phenomenon of 7A52 aluminum alloy used in cyclic wet-dry immersion test in marine environment.Methods The sample was soaked in 3.5%NaCl solution in all of the test cycle of 504 hours,with full immersion as control.Galvanic current and galvanic voltage under cyclic dry-wet immersion condition between 7A52 and 5A06,38CrSi were tested,and the surface morphology after corrosion was analyzed.Results The galvanic current of 7A52-5A06 cyclic wet-dry immersion sample changed little,and that of fullimmersion sample changed much in the early stage,and was only about 1/8 in the later stage.The galvanic currents of 7A52-38CrSi full immersion sample and cyclic wet-dry immersion sample were almost the same.With the progress of the experiment,the difference of galvanic current between cyclic wet-dry immersion sample and full immersion sample became bigger,with the galvanic current increasing about 10 times than that in the early stage.The surface corrosion products of full immersion sample were dense,while those were loose of cyclic wet-dry immersion sample. Conclusion Under the condition of cyclic wet-dry immersion in 3.5%NaCl solution,the average galvanic corrosion speed of 7A52-5A06 and 7A52-38CrSi was faster than under the condition of full immersion.Under the condition of cyclic wet-dry immersion,the surface morphology of 7A52-5A06 and 7A52-38CrSi had a big difference after corrosion,and the corrosion resistance of 5A06 was better than 7A52 under the same experimental conditions.

7A52;galvanic corrosion;cyclic wet-dry immersion test

HUANG Yan-bin(1961—),Male,from Beijing,Master,Professor,Research focus:equipment maintenance support,material corrosion and protection.

10.7643/issn.1672-9242.2016.02.005

TJ04;TG172.5

:A

1672-9242(2016)02-0024-06

2015-12-07;

2016-03-02

Received:2015-12-07;Revised:2016-03-02

王伟(1981—),男,硕士研究生,主要研究方向为材料腐蚀与防护。

Biography:WANG Wei(1981-),Male,Master graduate student,Research focus:material corrosion and protection.

黄燕滨(1961—),男,北京人,硕士,教授,主要研究方向为装备维修保障,材料腐蚀与防护等。