小秦岭难选铜矿石选冶联合处理试验研究

赵海飞,余延涛,莫海辉,翟 芳

(灵宝金源控股有限公司,河南灵宝 472500)

小秦岭难选铜矿石选冶联合处理试验研究

赵海飞,余延涛,莫海辉,翟 芳

(灵宝金源控股有限公司,河南灵宝 472500)

针对小秦岭难选铜矿石采用选冶联合处理工艺,研究了浸出酸浓度、酸浸时间、矿石细度、硫抑制剂石灰用量、混合精矿分选次氯酸钙用量。得到选冶全流程最佳工艺参数为:酸浸硫酸浓度1.5%、浸出时间2 h、矿石细度-74μm占比85%、粗选石灰4.5 kg/t、铜硫分选抑制剂次氯酸钙用量3 kg/t。通过“浸出-置换-浮选”的选冶联合处理工艺,最终获得铜精矿品位5.03%,回收率为93.28%;硫精矿品位50.23%,回收率为49.71%。

铜氧化矿;浸出;浮选;次氯酸钙

豫西小秦岭地区蕴藏着大量硫铁矿和铜矿资源,该硫铁矿矿带中铜硫含量较高,铜氧化率较高,铜硫分离困难[1]。采用常规浮选工艺难以有效利用金属铜资源,氧化铜矿浮选难度大且分选时硫精矿中铜损失大,造成生产中金属铜回收率一直低于80%。关于难选氧化铜矿石的浮选研究已经有很多,但是铜的回收率仍然较低,而且浮选药剂复杂[2]。针对该地区这一矿体的特征,提出采用选冶联合处理[3,4]的方法处理多种铜矿物共存的复杂矿体,对该难选铜矿石进行了浸出-置换-浮选选冶联合工艺试验研究。

1 矿石性质

1.1 试样多元素化学分析

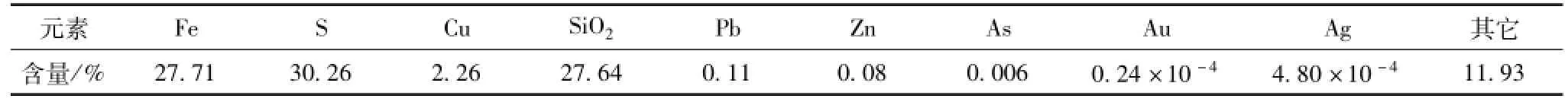

矿石为原生铜硫化矿和氧化矿共存类型,矿物主要元素分析见表1。

表1 铜硫铁矿主要元素化学分析

由表1可知,该矿石中元素铁和硫含量较高,少量铜;有害元素砷含量极低,贵金属金银含量很低,金银回收价值低。

1.2 矿物组成与物相分析

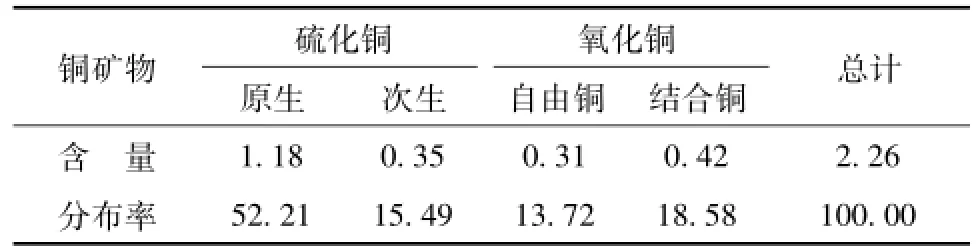

该矿石矿物主要为黄铁矿,伴生铜硫铁矿,其次为辉铜矿和硅孔雀石,矿物组成中还有次生铜矿以及硅酸盐矿物。黄铜矿和次生辉铜矿为易浮铜矿物,而次生铜氧化物可浮性差,浮选难度较大。试样铜矿物物相组成分析见表2。

表2 试样铜矿物物相组成分析%

从表2中可知,试样中铜矿物主要为硫化矿,同时氧化铜矿含量高达32.30%,属于氧化铜矿,而且氧化铜矿物主要以结合铜形式存在。

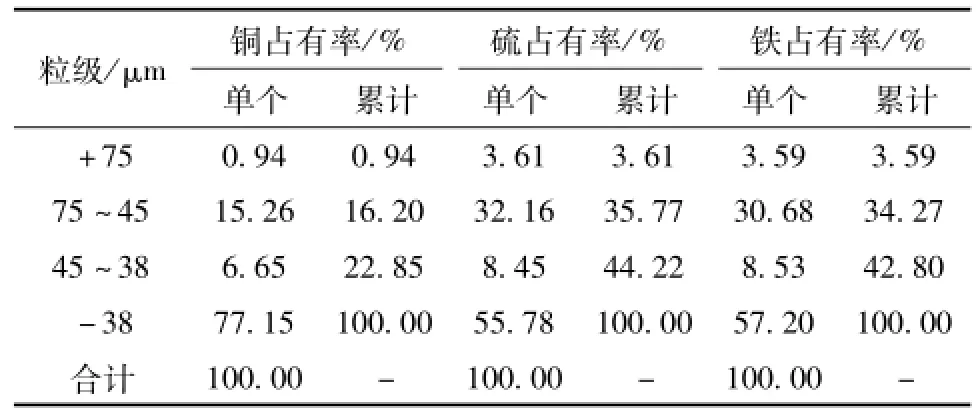

1.3 试样粒度分析

黄铜矿呈浸染状分布于脉石中,黄铁矿与铜矿石嵌布粒度粗细不均匀。矿石样品细磨至粒度-38 μm占比为64.30%进行筛析试验,在不同粒级下金属铜、铁和硫占有率的分布特征见表3。

表3 不同粒级下金属铜、铁和硫占有率分布情况

从表3中可以看出,金属铜,铁和硫元素的占有率分布基本一致,铁与硫分布规律十分一致。在细粒级物料中铜占有率明显较高,这是因为物料中氧化铜矿在磨矿中容易泥化导致的。

2 试验研究

2.1 工艺流程确定

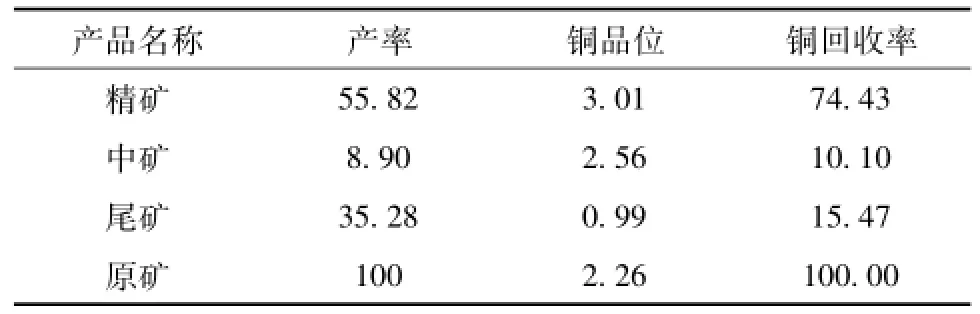

由于铜硫铁矿混合浮选后铜硫分离本身就是一大难题,再有铜氧化矿浮选难度也相当大[5,6],所以该类型矿石铜回收率一直不高。试验预期产出铜精矿品位达到5%以上,作为铜精矿配入金精矿焙烧冶炼炉,产出硫精矿硫品位高于48%作为硫精粉产品直接销售。首先对试样矿物直接浮选,试验结果见表4。

表4 试样直接浮选试验结果%

从表4中可知,直接浮选后尾矿中铜品位0.99%,导致铜回收率不高。探索试验将试样先浸出后,浸渣洗涤后进行浮选,浮选尾矿铜品位降低至0.32%,所以拟采用冶金预处理综合回收铜矿物。试验采用酸浸、置换和浮选的选冶联合工艺,操作方法为:试样经过硫酸常温浸出,固液不分离直接添加置换细铁粉,用量为铜金属量1.5倍;置换后矿浆经沉淀4 h后,抽去上清液返回浸出,底部矿浆浓度约50%进入浮选作业。

2.2 冶金预处理试验

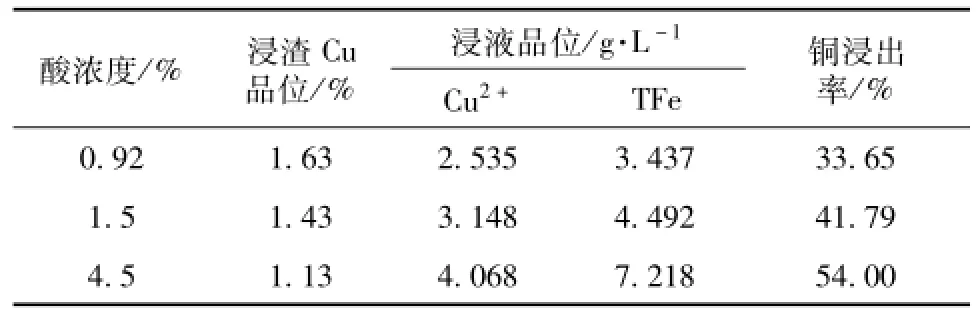

试样经过硫酸酸浸得到含铜贵液,经过铁粉置换后生成海绵铜,通过浮选和铜硫化矿一起富集得到铜精矿。对酸浸酸浓度和酸浸时间进行单因素试验,得到铜浸出率结果见表5。

从表5中可知,随着硫酸浓度增加,铜浸出率提高,同时浸出液中铁浓度也迅速提高。铁离子对铜矿物浮选有活化作用,但是三价铁离子容易造成置换铁粉消耗量增加,同时考虑到酸用量成本,因此采用1.5%硫酸酸度。

表5 硫酸酸度对试样铜浸出率影响

酸浸时间对铜浸出率试验结果见表6。

表6 酸浸时间对铜浸出率的影响

从表6中可知,延长浸出时间可以提高铜浸出率,同时铁浓度提高较快。浸出时间2 h铜浸出率达45.63%,氧化铜矿物全部转化为铜离子,部分黄铁矿等硫化矿也会分解,所以采用浸出时间2 h。

2.3 浮选试验

由于矿石矿物组成复杂,经过探索试验采用优先浮选与混合浮选相结合的方法处理矿石,浸出置换得到海绵铜为多孔结构部,有利于气泡附着浮选。浮选工艺采用“两粗、一扫、一精”工艺,分别得到铜精矿和硫精矿。

2.3.1 浮选细度试验

针对不同细度条件进行冶金处理后进行浮选回收铜硫,浮选试验结果见表7。

由表7可知,入浸矿石细度越细,浮选铜精矿铜品位越高。铜回收率在入浸细度-75μm占比85%时出现最大值。所以确定入浸矿石细度-75μm占85%,进行浮选石灰用量试验。

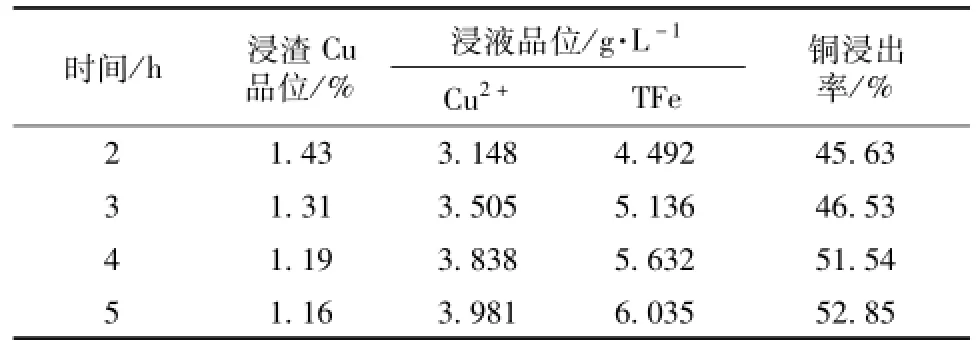

2.3.2 浮选石灰用量试验

探索试验发现仅使用石灰作为黄铁矿抑制剂导致金属铜大量损失于尾矿中,因为石灰对矿石中黄铜矿和斑铜矿的抑制作用很强,所以不能采用过高的碱度进行浮选。综合考虑试验拟采用石灰+亚硫酸钠在低碱度条件下抑制黄铁矿。探讨抑制剂石灰用量对浮选产品质量的影响。二次粗选时添加亚硫酸钠1 000 g/t抑制黄铁矿,粗选用25#酚黑药捕收置换反应产生的海绵铜和部分铜硫化矿;扫选硫化矿用戊黄∶丁黄=2∶1。浮选试验得到各产品指标见表8。

表7 矿石细度试验浮选效果影响%

表8 浮选石灰用量试验

由表8中数据可知,此工艺条件下获得了铜精矿、混合精矿和硫粗精矿。随着石灰用量增加,铜精矿品位逐渐降低,而铜回收率先升高而后降低。这说明适量添加石灰调节矿浆至弱酸性有利于海绵铜富集和硫化铜矿物富集,当石灰用量大于4.5 kg/t后矿石中部分铜矿物(黄铜矿、斑铜矿)被强烈抑制,这也是硫粗精矿和尾矿中铜回收率较高的原因。综合以上数据,石灰用量采用4.5 kg/t,此时一次粗选精矿铜品位为5.59%,回收率为21.72%。

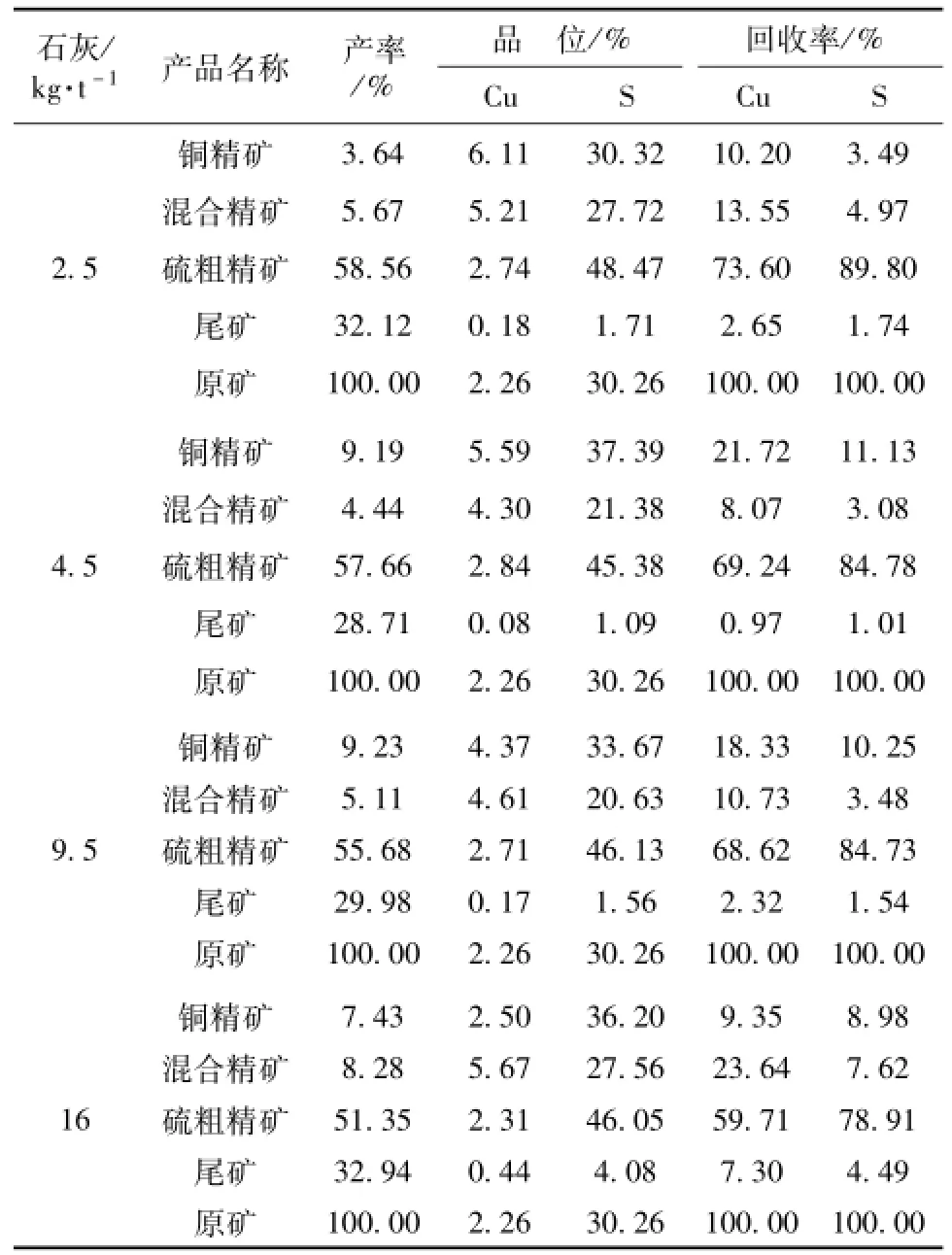

2.3.3 混合精矿分选试验

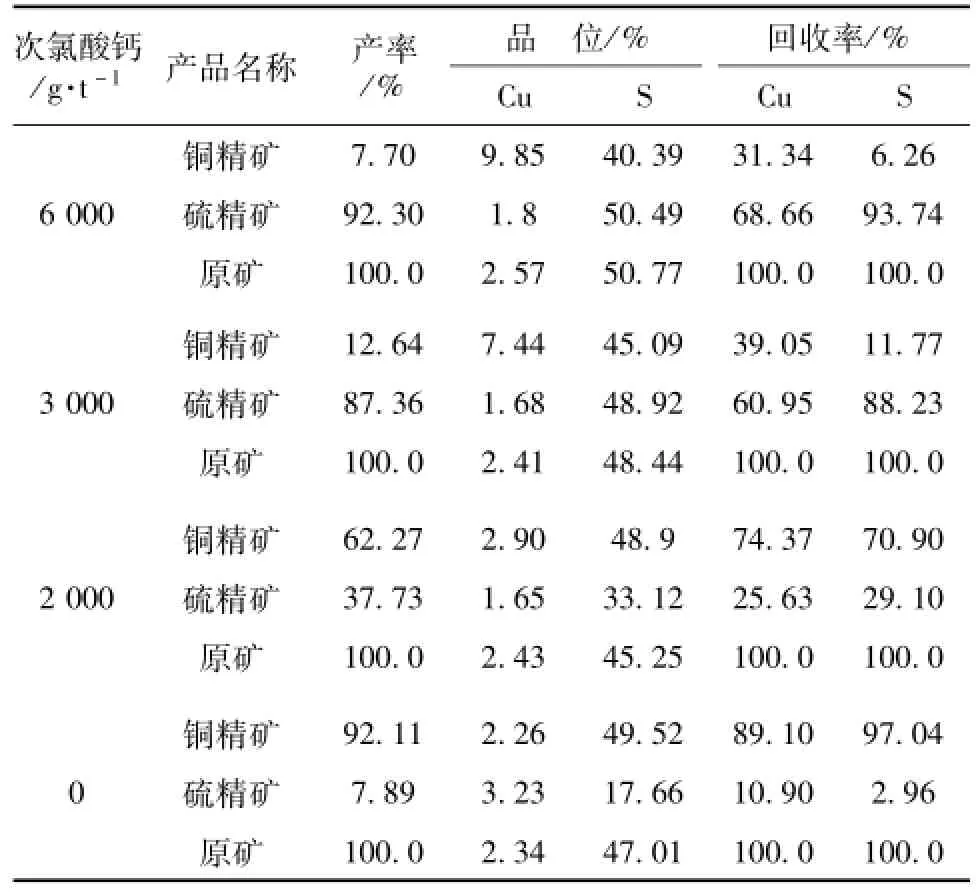

由于硫粗精矿和混合精矿中混入铜矿物,需要进行分选以获得合格的铜精矿和硫精矿。石灰对硫化铜矿物抑制作用明显,而次氯酸钙对硫化铜矿物的抑制作用要小得多,同时次氯酸钙具有氧化作用[7~9],能够改善硫化矿物表面的物理性质。所以分选采用次氯酸钙抑制黄铁矿,铜硫分选工艺如图1所示,分选试验结果见表9。

图1 铜硫分选工艺

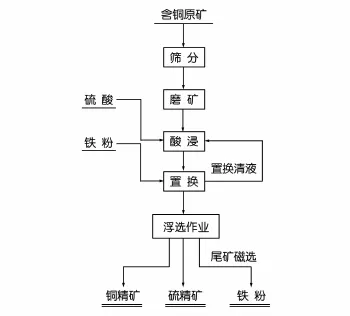

表9 铜硫分选次氯酸钙用量试验

从表9可以看出,次氯酸钙的添加对铜精矿产率、品位和回收率影响非常大,添加量越大对黄铁矿抑制作用越强。当增加抑制剂用量时,精矿中铜品位提高,硫含量下降。次氯酸钙用量3 000 g/t时,分选精矿铜品位7.44%,铜回收率为39.05%,硫回收率仅为11.77%,精矿铜品位达到铜精矿品位要求。所以抑制剂次氯酸钙用量为3 000 g/t进行分选试验。

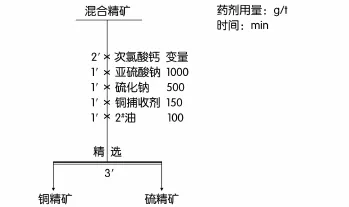

2.4 选冶联合全流程试验

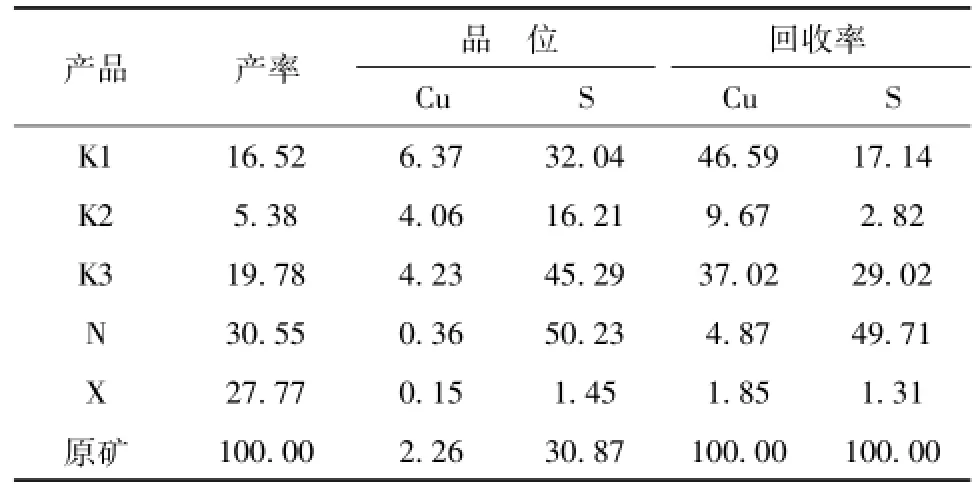

综合以上试验结果,进行选冶联合全流程试验,如图2所示;流程中浮选工艺如图3所示,浮选试验结果见表10,最终选冶联合全流程试验结果见表11。

图2 选冶联合全流程试验

表10 选冶联合全流程试验中浮选结果%

从表10中可以看出,一次粗选得到铜精矿品位较高为6.37%,二次粗选和混合精矿分选得到铜精矿品位均大于4%,三批精矿混合后作为最终铜精矿。混合精矿分选后得到硫精矿硫品位50.23%,铜品位为0.36%。

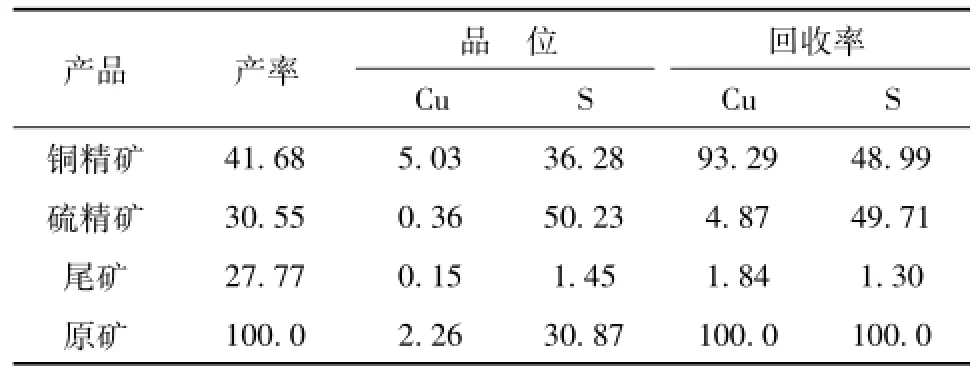

表11 选冶联合全流程试验结果%

从表11中可以看出,浮选综合铜精矿品位为5.03%,回收率为93.29%;硫精矿品位50.23%,回收率为49.71%。本工艺达到了回收铜的预期效果。

图3 选冶联合全流程试验中浮选工艺

3 结 论

1.该铜矿石矿物组以黄铁矿和伴生铜硫铁矿为主,氧化铜以硅孔雀石和次生氧化矿为主,铜氧化率高,属于难选氧化铜矿石。

2.该矿物直接浮选铜回收率为74.43%,存在回收率低和铜硫分选困难。通过冶金处理将大部分氧化铜转化为可浮选的单质铜,最终全部铜矿物通过浮选回收。所以试验采用“浸出-置换-浮选”的选冶联合工艺。

3.选冶联合试验得到最佳工艺条件为:硫酸浸出酸浓度1.5%,浸出时间2 h,矿石细度-75μm占比为85%,粗选抑制剂为石灰用量4.5 kg/t,混合精矿铜硫分离采用次氯酸钙,用量为3 kg/t时分选效果较好。

4.选冶联合试验最终得到的综合铜精矿品位5.03%,回收率为93.28%;硫精矿品位50.23%,回收率为49.71%。

[1] 李宗站,刘家第,王振玉,等.国内铜硫浮选分离研究现状[J].现代矿业,2010,(3):12-15.

[2] 张建文,覃文庆,张雁生,等.某低品位难选氧化铜矿浮选试验研究[J].矿冶工程,2009,29(4):39-43.

[3] 罗溪梅,童雄,王云帆.难选氧化铜矿的处理[J].矿业研究与开发,2010,30(1):42:45.

[4] 黄礼煌.化学选矿(第二版)[M].北京:冶金工业出版社,2012.

[5] 袁盛朝,戈保梁.难选氧化铜矿浸出-置换-浮选试验研究[J].矿冶,2008,17(1):53-54.

[6] G.Fairthorne,D.Fornasiero,J.Ralston.Interaction of thionocarbamate and thiourea collectors with sulphide minerals:a flotation and adsorption study[J].International Journal of Mineral Processing,1997,50(4):227-242.

[7] 李海红,王淀佐,黄开国.黄铜矿、黄铁矿电化学调控浮选分离与机理研究[J].北京矿冶研究院学报,1993,2(1):30-36.

[8] 张泾生,阙煊兰.矿用药剂[M].北京:冶金工业出版社,2008.

[9] A·L·瓦尔帝维叶索,崔洪山,林森.在黄药作捕收剂浮选时用糊精作为黄铁矿的无毒抑制剂的研究[J].国外金属矿选矿,2004,(11):29-32.

Experiment of Flotation Combined with Metallurgy Process for Certain Refractory Copper Oxide Ore in Xiao Qinling

ZHAO Hai-fei,YU Yan-tao,MO Hai-hui,ZHAIFang

(Lingbao Jinyuan Holding Ltd.,Lingbao 472500,China)

Investigation on process of refractory copper oxide ore in Xiao Qinling employed floation combined with metallurgymethod was carried out.And the acidity and duration of leaching,ore fine,the dosage of inhibitor lime and calcium hypochlorite for copper and sulfur separation were studied with single factor experiment.The optimal conditions of the flotation combined with metallurgy process were:the content of sulfur acid of 1.5%,2hours of leaching,the fine of ore under0.074mm account for85%,4.5 kg/tof lime,3 kg/tof calcium hypochlorite.With the“leaching-displacement-flotation”flotation combined with metallurgy process,a copper concentrate with a grade of 5.03%,and a recovery of93.28%was obtained,while a pyrite concentrate with a grade of50.23%and a recovery of49.71%was received.

copper oxide ore;leaching;flotation;calcium hypochlorite

TD923

A

1003-5540(2016)05-0009-04

2016-08-29

河南省重大科技专项《多金属矿产资源综合利用关键技术研究》(081100310400)

赵海飞(1984-),男,助理工程师,主要从事矿山技术工作。