丁腈橡胶-聚丙烯腈互穿网络材料的合成与耐油性能研究

吴 宇,樊 洁,杨建庭,杨玉琼,马莉莉

(1.中国石油天然气股份有限公司 石油化工研究院,甘肃 兰州 730060;2.中国石油天然气股份有限公司兰州石化公司 化工储运厂,甘肃 兰州 730060;3.中国石油天然气股份有限公司兰州石化公司 丁腈橡胶车间,甘肃 兰州 730060)

丁腈橡胶(NBR)由于分子链中含有大量的强极性腈基,使其相较于其它橡胶具有很强的耐油性和耐溶剂性。同时,NBR也具有良好的物理机械性能,因此广泛应用于汽车、航空航天、石油开采、化工、纺织、电线电缆、印刷和食品包装等领域。

近年来,人们对NBR有了较为充分的研究,开发出了不同腈基含量的NBR产品,市场上的NBR分子链上腈基质量分数一般在18%~40%之间,由于丁二烯和丙烯腈竞聚率的差异,腈基含量很难进一步提高[1],故耐油性能无法进一步继续提高[2]。但目前汽车行业、密封行业尤其是油田用密封制品行业常常需要更好的耐油性能及强度,常规的NBR很难完全满足要求,这种情况往往只能使用更加昂贵同时加工难度极大的氢化丁腈橡胶[3]。

为了制备更高腈基含量的NBR,可以将NBR与聚丙烯腈进行机械共混,使得复合材料中的腈基含量提高,但是这种方法聚丙烯腈分子和NBR分子链相对独立,结合强度低,同时由于聚丙烯腈熔点较高,机械复合效果较差,对材料的耐油性提高有限,同时还会使得材料的物理机械性能下降[4]。

本文使用液态的丙烯腈与NBR进行充分混合,使丙烯腈分子均匀地分散到NBR分子链间,通过在硫化过程中丙烯腈的原位聚合生成的聚丙烯腈与NBR分子形成互穿网络结构,可以得到高腈基含量的NBR复合材料,即互穿网络复合材料(NBR-IPN)。

1 实验部分

1.1 原料

NBR220SH:日本JSR公司;NBR3308、NBR2907:兰州石化公司;NBR1906:朗盛公司;丙烯腈:聚合级,兰州石化公司;聚丙烯腈:纺丝级,市售;其它助剂均为市售橡胶工业常用原料。

1.2 仪器设备

密炼机:Banbury BR1600,法雷尔公司;可控温开炼机:GX-2300,法雷尔公司;电子拉力机:AI7000S型,高铁检测仪器有限公司;橡胶硬度测试仪:LX-A型,上海试验仪器总厂;硫化仪:GT-M2000-A型,高铁检测仪器有限公司。

1.3 实验配方

实验配方(质量份)为:NBR 100,7#标准炭黑 40,氧化锌 3,硬酯酸 1,促进剂TBBS 1,偶氮二异丁腈 3,丙烯腈 8。NBR硫化胶配方为NBR-IPN复合材料配方中除去丙烯腈。

1.4 试样制备

胶料混炼采用低温开炼的方式按以下步骤进行:(1) 将NBR加入到开炼机中,加入除炭黑、硫黄和交联剂外的其它助剂混炼5 min,其中割刀6次;(2) 加入炭黑,混合均匀后,加入硫黄,并割刀6次;(3) 加入一定量的丙烯腈单体并混合均匀后,薄通6次,下片后放置24 h。

胶料硫化在平板硫化机中进行,硫化条件为170 ℃、45 min,硫化后裁成哑铃形试片待用。

1.5 性能测试

(1) 基本力学性能测试:使用万能拉力机,标准哑铃形样条厚度为2.0 mm左右,在室温下按照GB/T 528—1998、GB/T 529—1999、GB/T 531—1999进行测试。

(2) 耐3#标准油性能按照GB/T 1690—2010进行测试,介质为苯胺标准油(熔点为70 ℃),油温为100 ℃,浸泡时间分别为48、96、144、192、312、480 h。

2 结果与讨论

2.1 NBR-IPN复合材料与传统NBR性能比较

在实验配方上使用NBR2907做为NBR样品,制备NBR-IPN复合材料实验样片,硫化性能及其与对比试样1和对比试样2的对比结果如表1所示,其中对比试样1为不使用丙烯腈,对比试样2为使用等腈基含量的聚丙烯腈代替丙烯腈单体。

表1 NBR-IPN复合材料样品及对比试样的硫化性能

从表1可以看出,制备的NBR-IPN复合材料在硫化前具有很低的扭矩,即采用本文方法制备的NBR-IPN复合材料在硫化成型前具有相当好的流动性和加工性能。这是因为液体丙烯腈的加入使得材料门尼黏度降低,同时强极性的丙烯腈与NBR本身又具有较好的相容性,丙烯腈单体小分子很好地分散到NBR分子链间,起到了很好的内润滑作用。这种优异的流动性和加工性可以使得这种复合材料在制备过程中易于挤出,同时混炼和成型的能耗较对比试样大幅降低。而添加了聚丙烯腈的对比试样2由于聚丙烯腈熔点较高,因此其无法做到分子级的分散,同时由于聚丙烯腈本身是高熔点硬质树脂,加入橡胶中会使橡胶加工性能和流动性能急剧下降[5]。此外,由于丙烯腈原位聚合反应的进行较橡胶硫化更慢,使加入了丙烯腈单体的实验样片在硫化过程完成后,丙烯腈的聚合仍没有进行完全,随着反应的进行,扭矩仍在持续升高,表现为正硫化时间延长。NBR-IPN复合材料样品及对比试样的基本力学性能如表2所示。

表2 NBR-IPN复合材料样品及对比试样的基本力学性能

从表2可以看出,采用本文方法制备的NBR-IPN复合材料各项物理性能特别是强度和定伸应力显著高于传统橡胶材料,这是由于聚丙烯腈分子与NBR分子相互缠绕,两相间形成均相体系,高强度的聚丙烯腈在NBR硫化后形成的交联网络中无法被抽出,同时聚丙烯腈在拉伸中会有取向结晶趋势,因此互穿网络结构的NBR-IPN复合材料具有相当高的物理机械性能。而使用聚丙烯腈与NBR机械共混制备的对比试样2虽然强度有所提高,但是扯断伸长率下降非常明显,这是因为机械共混得到的复合材料中聚丙烯腈和NBR两相界面明显。表3是实验样片与对比试样耐油性能对比。

表3 实验样片与对比试样耐油性能对比

从表3可以看出,NBR-IPN复合材料的耐油性能明显优于对比试样,表明腈基以互穿网络结构的形式引入NBR分子链间,达到材料耐油性提高的效果。从表3还可以看出,NBR-IPN复合材料的耐油性能也明显优于含有相同腈基数目的NBR与聚丙烯腈共混样品,说明NBR的耐油性主要受到材料中腈基含量的影响[6],腈基对于非极性的油类是非润湿的,由于表面张力作用,腈基存在的位置会使得该部分对于油具有排斥性。因此,NBR的耐油性不仅受到高分子主链中腈基含量的影响,分子外与大分子距离较近的腈基也会增加NBR的耐油性。

2.2 不同结合腈含量的NBR-IPN复合材料耐油性能

使用NBR220SH、NBR3308、NBR2907、NBR1906制备NBR硫化胶及NBR-IPN复合材料,4种NBR腈基质量分数分别为:41%、33%、28%、18%,其耐油性能如表4所示。

表4 不同腈含量NBR-IPN复合材料的耐油性能

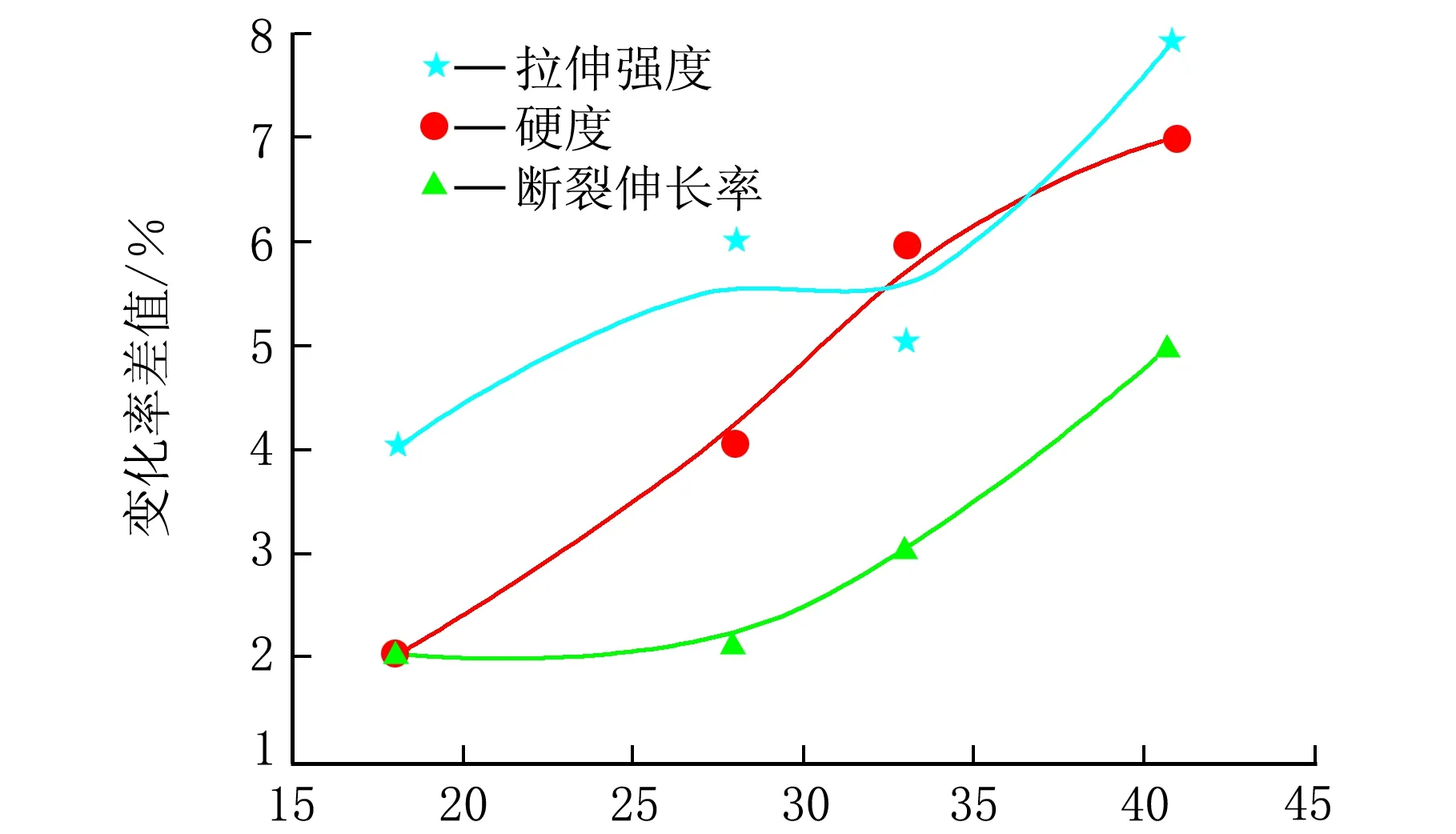

通过表4得到了耐油实验互穿网络化后复合材料与对应的NBR硫化胶性能变化率差值,以此研究NBR的腈含量对互穿网络结构复合材料耐油性能的影响,结果如图1所示。

w(NBR结合丙烯腈)/%图1 NBR的腈含量对互穿网络结构复合材料耐油性能影响

从图1可以看出,NBR互穿网络化后,耐油性能明显上升,包括耐油实验后拉伸强度变化率、硬度变化率及扯断伸长率变化率均减小。另一方面,随着NBR中丙烯腈含量的增加,互穿网络化对NBR复合材料的影响越来越大,互穿网络化后对材料的耐油性能提升逐渐变大,这是因为随着NBR中腈基含量的升高,NBR的极性不断提高;同时,由于相似相容原理,在混炼过程中丙烯腈单体在NBR中的溶解性越来越好,使得混炼胶中丙烯腈单体在NBR中的分散均匀性越来越好,最终形成的NBR-IPN复合材料中NBR分子和聚丙烯腈分子缠结更加牢固,结合也更为紧密,相同含量的丙烯腈对NBR耐油性能的提高就越来越显著。

2.3 丙烯腈含量对NBR-IPN复合材料耐油性能的影响

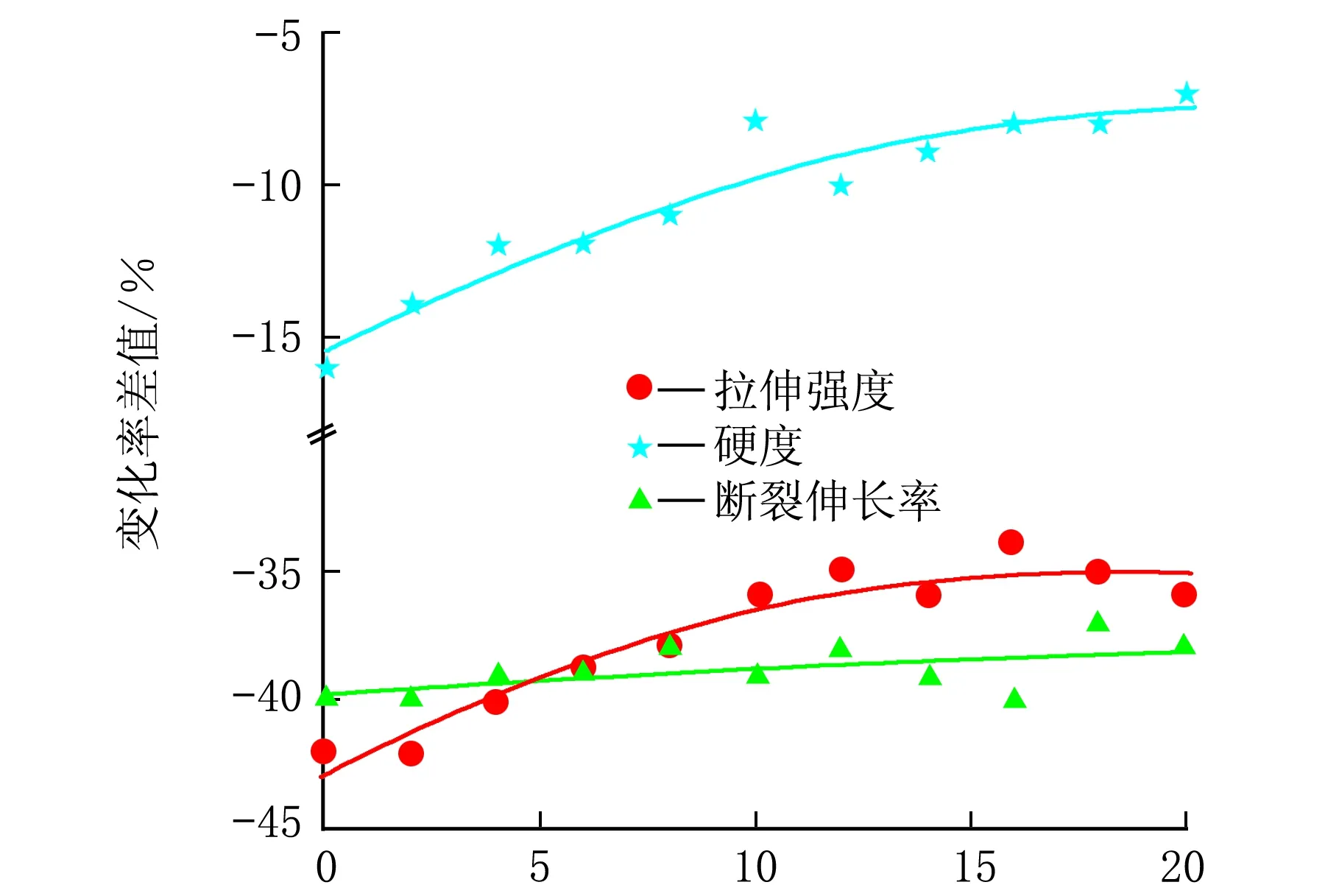

以NBR2907为例,分别使用不同含量的丙烯腈单体,研究不同丙烯腈含量对NBR-IPN复合材料耐油性能的影响,结果如图2所示。

w(NBR结合丙烯腈)/%图2 丙烯腈含量对NBR-IPN复合材料耐油性能的影响

从图2可以看出,随着丙烯腈含量的增加,NBR-IPN复合材料的耐油性能逐渐上升,硬度、拉伸强度和断裂伸长率在耐油实验后下降幅度均逐渐减小,这说明NBR-IPN复合材料中的聚丙烯腈含量增加,会增加复合材料的疏油性,也说明与主链没有化学链连接的腈基也对材料的耐油性有贡献。拉伸强度改变量在丙烯腈含量较高时,增长趋慢,这是因为丙烯腈含量较高时,复合材料中聚丙烯腈含量较高,聚丙烯腈分散性能下降,使得复合材料中聚丙烯腈分布不均匀,而材料整体的拉伸强度由材料中最低点的拉伸强度决定,聚丙烯腈含量较低的区域耐油性较低,因此整体复合材料随丙烯腈含量增加耐油性能提高速度逐渐放缓。

2.4 交联剂含量对NBR-IPN复合材料耐油性能的影响

使用NBR2907,研究偶氮二异丁腈(AIBN)用量对NBR-IPN复合材料耐油性能的影响,使用AIBN作为丙烯腈聚合的引发剂,以避免单纯热引发带来的丙烯腈聚合反应转化率较低的问题,实验材料的耐油性能如图3所示。

w(AIBN)/%图3 AIBN用量对复合材料耐油性能的影响

从图3可以看出,在AIBN用量较低时,耐油实验后,拉伸强度、断裂伸长率和硬度变化率均随着AIBN用量的增加而下降,这是因为随着AIBN用量的增加,丙烯腈聚合反应转化率显著增加,聚丙烯腈的相对分子质量提高,聚丙烯腈生成量也增加,小分子物质减少,耐油性能上升;当AIBN用量超过3.5份左右时,随着AIBN用量增加,拉伸强度、断裂伸长率和硬度变化率随AIBN用量的增加而上升,即耐油性下降,这是因为引发剂AIBN用量较大后,在硫化温度下产生的自由基数较多, 使得丙烯腈自由基聚合时动力学链长变短,进而相对分子质量下降,小分子的聚丙烯腈强度较低,同时易被抽出,互穿网络结构易被油破坏,使得材料整体耐油性能有一定的下降趋势。

3 结 论

(1) 丙烯腈与NBR共混后,在硫化过程中丙烯腈原位聚合制备NBR-IPN复合材料,性能优于传统NBR,但会使断裂伸长率略有下降。

(2) 高腈含量NBR互穿网络化后对耐油性能提高更为明显。

(3) 随着丙烯腈用量的增加,互穿网络化后耐油性能提高越来越明显,但在用量超过10份后,提高速度放缓。

(4) 随着交联剂AIBN用量增加,NBR-IPN复合材料耐油性能呈现先上升后下降的趋势,AIBN用量在3.5份左右时,NBR-IPN复合材料耐油性能最佳。

参 考 文 献:

[1] CHOUDHURY A,BHOWMICK A K,ONG C,et al.Effect of various nanofillers on thermal stability and degradation kinetics of polymer nanocomposites[J].Journal of Nanoscience and Nanotechnology,2010,10(8):5056-5071.

[2] 武卫莉,李青山.SBR/PVC/NBR 耐油性研究[J].弹性体,2001,11(5):12-14.

[3] MISMAN M A,AZURA A R,HAMID Z AA.The physical and degradation properties of starch-graft-acrylonitrile/carboxylated nitrile butadiene rubber latex films[J].Carbohydrate Polymers,2015,128:1-10.

[4] 张明霞,罗权焜.ACM/NBR 共混胶性能的研究[J].弹性体,2010,20(2):51-55.

[5] 王修涌,李克友.聚丙烯酸酯橡胶与丁腈橡胶并用的研究[J].弹性体,1992,2(4):34-36.

[6] 武卫莉.ACM/FKM 并用胶耐热性和耐油性研究[J].弹性体,2002,12(5):40-42.