智能润滑系统在烧结机系统应用与实践

廖 敏(山钢集团济南分公司炼铁厂,济南 250101 )

智能润滑系统在烧结机系统应用与实践

廖 敏

(山钢集团济南分公司炼铁厂,济南 250101 )

摘 要:烧结机滑道润滑的良好制约烧结机生产较严重的问题之一,润滑不到位容易造成台车爬坡、滑板磨损脱落,因此给生产和设备都带来许多问题。济钢120烧结之前使用的是双线集中润滑系统,无法满足生产需求,在2014年5月大修期间,对润滑系统进行了改造,采用了ZDRH-2000智能润滑系统,效果十分显著。改造后系统稳定,设备故障减少,烧结机作业率和产量都得到明显提高。

关键词:烧结机;滑道;智能润滑;改造

1 前言

济钢炼铁厂有120㎡烧结机3台,其中1#2#烧结机在2002年由90㎡烧结机扩容改造成120㎡烧结机,采用的是双线集中润滑系统,油泵开启后,采用分配器对各润滑点进行供油,一个分配器带4个润滑点,这种润滑系统在自身原理和结构上具有一定的限制,常常因润滑不到位,造成台车爬坡、掉滑板、电流过载等故障,同时加快了滑道磨损,增大了烧结机的漏风率,给生产带来了严重的影响。烧结机生产环境恶劣、温度高、润滑点多且分散,烧结机头尾部润滑点多为重载轴承,滑道及尾部润滑点温度都在100℃以上,济钢120㎡烧结机润滑点中部滑道有108个,头部轴承座有16个,尾部轴承座有10个,在生产运行中,双线集中润滑系统主要存在以下这些方面的问题:

(1)系统泵站压力比较低,由于各点是同时供油,管线比较长,系统压力升不上去,在距离泵站近的地方压力高能够得到充分的润滑,远的地方压力低而得不到供油; (2)各点的润滑油量无法控制,在134个润滑点中包括滑道、轴承座、齿轮箱等,各点对润滑油量需求和润滑时间不一样,造成润滑油的浪费,同时由于管道长、压力损失的原因,导致中、后部滑道润滑点油量过少,容易造成设备故障; (3)润滑油路由于无过滤装置,容易造成分配器卡阻,并且没有检测及报警功能,排查很不方便,一旦某个分配器卡死,将有4个点无法供油。烧结机本身工作环境比较恶劣,属于高温、粉尘区域,分配器在这种环境下工作,极易出现卡阻,如果得不到及时处理,很容易造成滑道缺油,发生设备事故; (4)故障率比较高,并且检修不方便,如果系统压力出现问题,不容易查出问题的所在,将会导致整个系统无法正常工作,需停止供油,方能检修; (5)自动化程度低,不能进行远程监控,油量、时间的调节都需要到泵站手动操作,经常由于操作的原因带来一些设备事故。

2 润滑系统改造

2.1 润滑系统改造必要性

济钢120㎡烧结机在使用双线集中润滑系统过程中,故障率较高,经常因润滑不到位使得电流过载,造成停机,同时也影响烧结机机速调节,制约着烧结机的产量和烧结机的作业率,针对这些问题,在2014年5月份我厂对120㎡烧结机进行大修时,引进了ZDRH-2000智能润滑系统,该系统可根据设备工作状态、现场环境温度等不同条件及设备润滑部位的不同要求,准确、定量、可靠的满足各种润滑要求,它具体有以下技术特点:

(1)润滑泵一用一备,工作压力高,能够在其中一台出现故障的时候自动启用备用泵,稳定可靠,最高工作压力能达到30MPa,保证所有供油点都得到充足的润滑,采用压力传感器,实时监控系统压力。(2)PLC可编程控制器现场控制各润滑点润滑状态;能够控制定时、定量供油,并能依据润滑状态调整供油参数,提高润滑系统可靠性。(3)给油系统采用的是新型电磁给油器集成,避免了分配器所带来的一些缺点,各润滑点都是单对单,提高了润滑可靠性。(4)先进的流量传感器实时监控润滑点的真实运行状态,如果某个点出现故障,能够及时从监控中发现并得到解决,不用停止整个系统,维护方便。(5)网络挂接与微机通讯实行远程监控,方便工人操作,并且能够从微机上及时掌握润滑信息,出现问题能够得到及时发现并解决。

2.2 润滑系统工作原理

该系统主要由以下几部分组成:主控系统、润滑泵站、执行检测部件、监控系统。采用PLC控制,通过流量传感器进行流量信号检测,通过主管路供油,在主管路和润滑点之间皆有电磁给油器和流量传感器,电磁给油器初始是常闭的,当某个电磁给油器接到指令时打开给油,因此每个润滑点的供油量都是可以根据需要控制,且某一点有故障不影响其他各点供油。

工作流程,首先启动电动高压润滑泵,待主给油管道压力升至设定值后,依次逐个打开各电磁给油器开关,按照设定的参数给各润滑点供油,同时流量传感器进行检测,如有故障及时报警,并且继续给下一个润滑点供油,直到所有润滑点给油结束,系统进入循环等待时间,循环等待时间结束,开始下一个给油过程。

3 自动润滑系统应用效果

2014年5月济钢120㎡烧结机投入使用ZDRH-2000智能润滑系统后,已经安全稳定运行快一年了,经过这段时间的实践可以看出,改造是非常成功的。

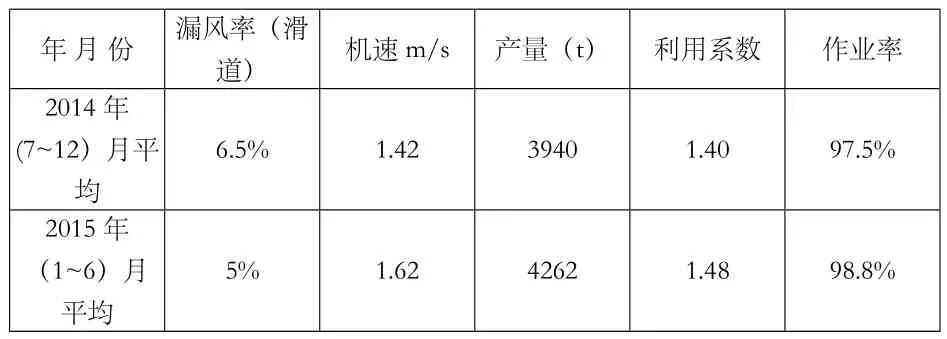

(1)设备故障率为零,系统运行稳定。定期每月打开阀前过滤网检查,及时更换损坏件,运行期间未出现过堵塞和卡阀现象。(2)备件费用和维护费用大大降低。新系统上线后,系统润滑良好,烧结机滑道寿命提高了1倍,年节约备件费用30万元;通过控制打油量和打油时间,用油量也大大减少,由单台机月消耗2000kg降到了1500kg;施工费用也明显降低,以前安排了一个维修承包队伍,平时处理分配器堵塞,检修处理滑道堵塞等问题,每月施工费用大概在1.5万元,现在我们自己检修班就能维护所有的活,节约了维修成本。(3)烧结机运行稳定,机速能够得到稳定的调节,滑道漏风率也降低了1.5%,每台机年产量提高近4000吨。可以从表1中看出。

表1 改造前后产量对比

4 结语

实践证明,济钢炼铁厂120㎡烧结机润滑系统改造后,网络挂接与微机通讯实行远程监控,可以使润滑状态一目了然,让工人能更好、更快、更便捷地操作,整套系统运行稳定、可靠,未出现因润滑不到位而造成的设备事故,同时提高了烧结产量,降低了备件、材料费用,年创效益200万元,为济钢降本增效做出了贡献。

作者简介:廖敏(1984-),男,江西萍乡人,本科,工程师,主要从事:机械。

DOI:10.16640/j.cnki.37-1222/t.2016.02.038