电弧放电加工

——航空难切削材料的高效加工技术

(上海交通大学,上海 200240)

制造高性能、高可靠性的航空航天产品是制造业最核心竞争力,也是一个国家成为工业强国的重要标志。为满足航空航天产品越来越高的特殊性能要求,钛合金、高强钢、新型高温合金、金属基复合材料等诸多性能优异,但成分和金属组织特殊的先进材料也得到越来越多应用。与此同时,这些新材料也给加工带来了极大挑战。如钛合金导热性系数低,切削加工时容易导致刀具过热且钛元素极易与切削刀具中元素发生化学反应从而导致刀具寿命大幅缩短[1];镍基高温合金热韧性高、加工硬化严重,在切削加工中刀具磨损剧烈,加工效率也很低[2]。而为保证材料的高温可靠性及内部组织强度的一致性,发动机高温部件等的毛坯目前大多为整体锻件,它们从毛坯到成品的材料去除率高达80%以上,给加工带来了部件制造周期长、成本居高不下等问题,已成为长期制约我国航空发动机研制与生产的重大瓶颈。

长期以来,国内外的研究人员在难切削材料的高效加工方面开展了多元化的探索:一方面继续通过改进刀具材料及切削条件,深入研究切削机理和优化工艺来改善切削加工效果;另一方面也在积极探索从原理上可以回避材料难切削性的特种加工方法。作为加工难切削材料的有效手段,特种加工也得到了国内外航空航天企业与研究机构的较多关注。总的来说,电火花、电化学、超声、激光、水射流、离子束和电子束等特种方法经历过数十年的发展,在工艺能力上各具特色,但也都有其局限性,在高效加工方面尚难取得令人满意的效果。因此,有必要寻求新的加工方法以实现难切削材料的高效加工技术的突破,丰富航空航天难切削材料的加工工艺。

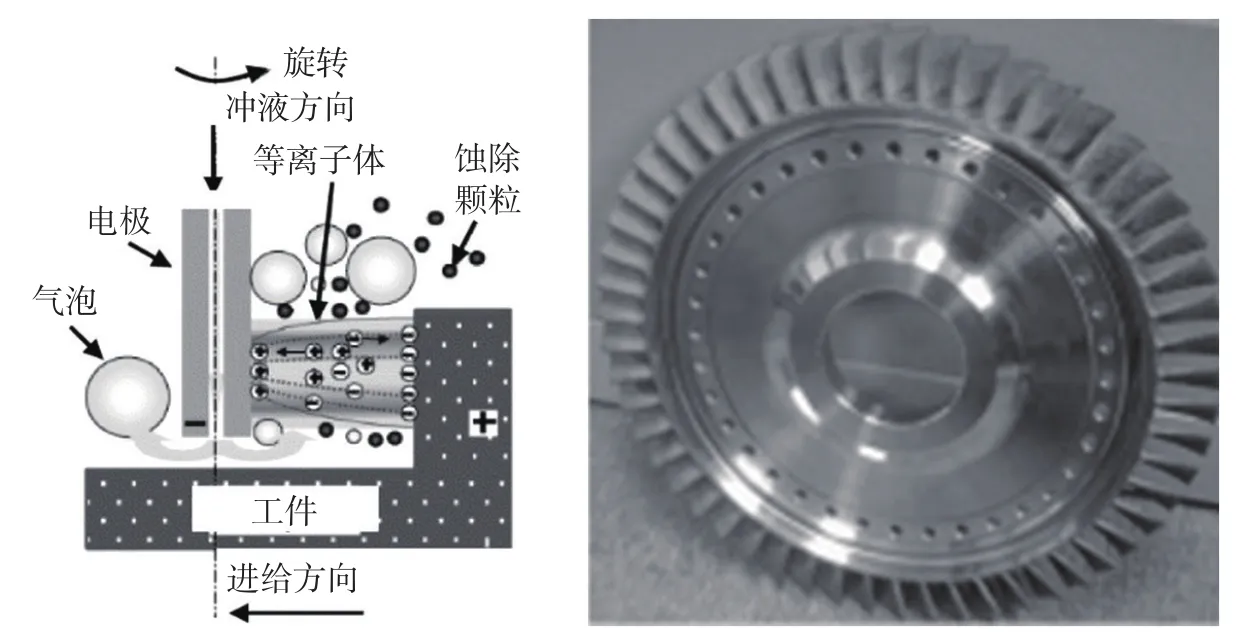

电弧放电加工(Electrical Arc Machining)是利用放电所产生的电弧来蚀除工件材料的加工方法的统称。相对传统电火花加工所利用的火花放电(Spark Discharge)这一瞬态放电过程而言,电弧放电(Electrical Arcing)通常是大电流、长脉冲条件下产生的稳态或接近稳态的自持放电,其等离子体弧柱具有更高电离度、电子温度和离子温度,所产生的等离子体弧柱温度可达104K以上[3],能量密度接近部分激光光致等离子体,但电-热能量转换效率远高于激光。在有效控制电弧的前提下,通过施加数百甚至上千安培的电流可以获得远大于传统电火花加工的效率,这是一种很有潜力的难切削材料蚀除手段,为难切削材料的大余量高效加工难题的解决提供了新的解决思路。

本文将从电弧放电加工的断弧机制、加工工艺能力、对工件表面质量的影响以及可加工的特征类型等几个方面对现有的电弧加工技术进行介绍。

电弧放电加工中的断弧机制

作为放电加工技术的一种,电弧加工也是利用放电等离子体的高温来对工件材料进行热蚀除的,而高能量密度的放电弧柱是一把双刃剑:在高效蚀除材料的同时,若不能快速移动至新位置就非常容易烧伤和损坏工件,从而导致加工失败。因此,必须对电弧加热的作用时间、位置和作用深度予以严格的控制。具体来说,就是需要采用可靠的移弧甚至断弧手段(以下统称断弧)避免形成稳态的驻留电弧,从而趋利避害。因此,有效的断弧机制是电弧放电加工成功与否的核心。

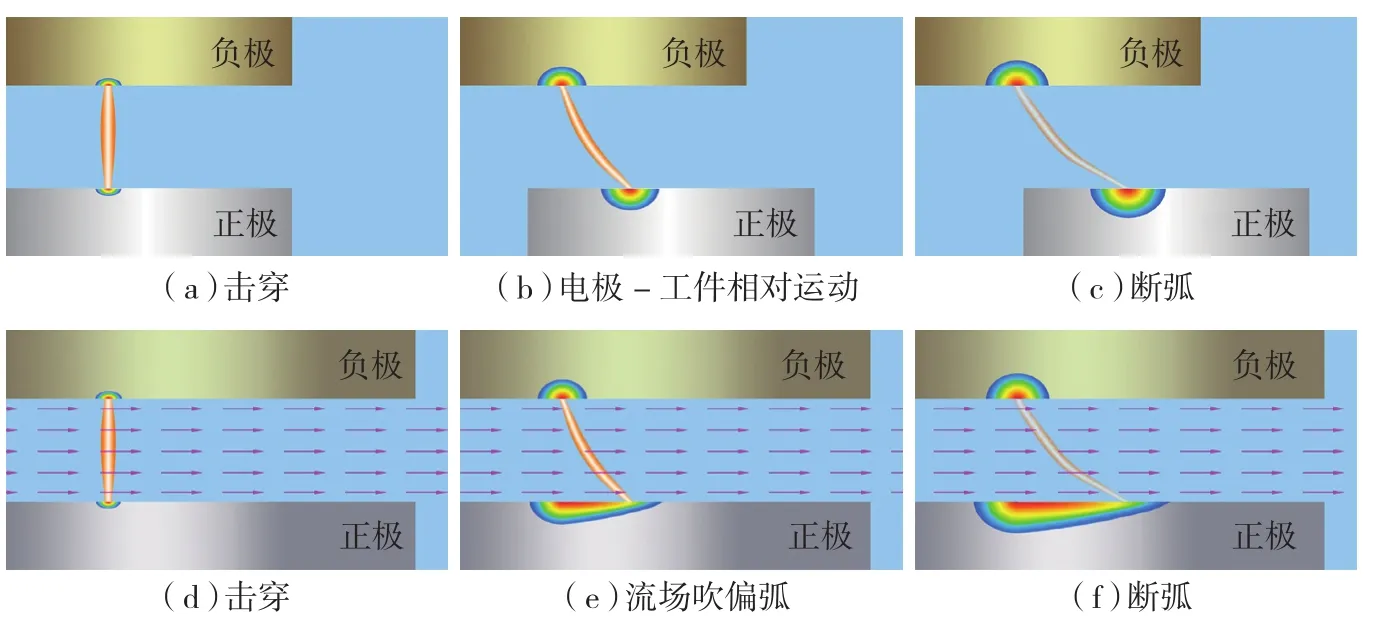

当前的断弧机制根据其实现主要方法不同可以分为“机械运动断弧”和“流体动力断弧”两种[4]。机械运动断弧采用了电极和工件之间进行高速相对运动的方式,通过极间电弧沿切向移动、拉长甚至拉断(本文中把此过程统称为“断弧”),达到避免烧伤工件的目的。而上海交通大学赵万生等提出了“流体动力断弧”机制[4]并提出了基于流体动力断弧的高速电弧放电加工技术(Blasting Erosion Arc Machining,BEAM)。他们在研究电火花放电加工时发现当加工间隙中存在较高速流场(可达数十米/秒)时,等离子体会沿流场方向发生偏移,极间阻抗也随着放电等离子体弧柱长度的增加而增大;当阻抗增大到无法维持正常放电时,等离子体弧柱就会中断。从机理上讲,电极或工件的相对运动引发的断弧是电弧弧根的快速移动和电弧周边介质的阻力造成的;而流体动力断弧的机理则是流体直接作用于弧柱的结果,两者是不同的断弧机制,如图1(a)~(c)所示为机械运动断弧的原理,而图1(d)~(f)为流体动力断弧的原理。

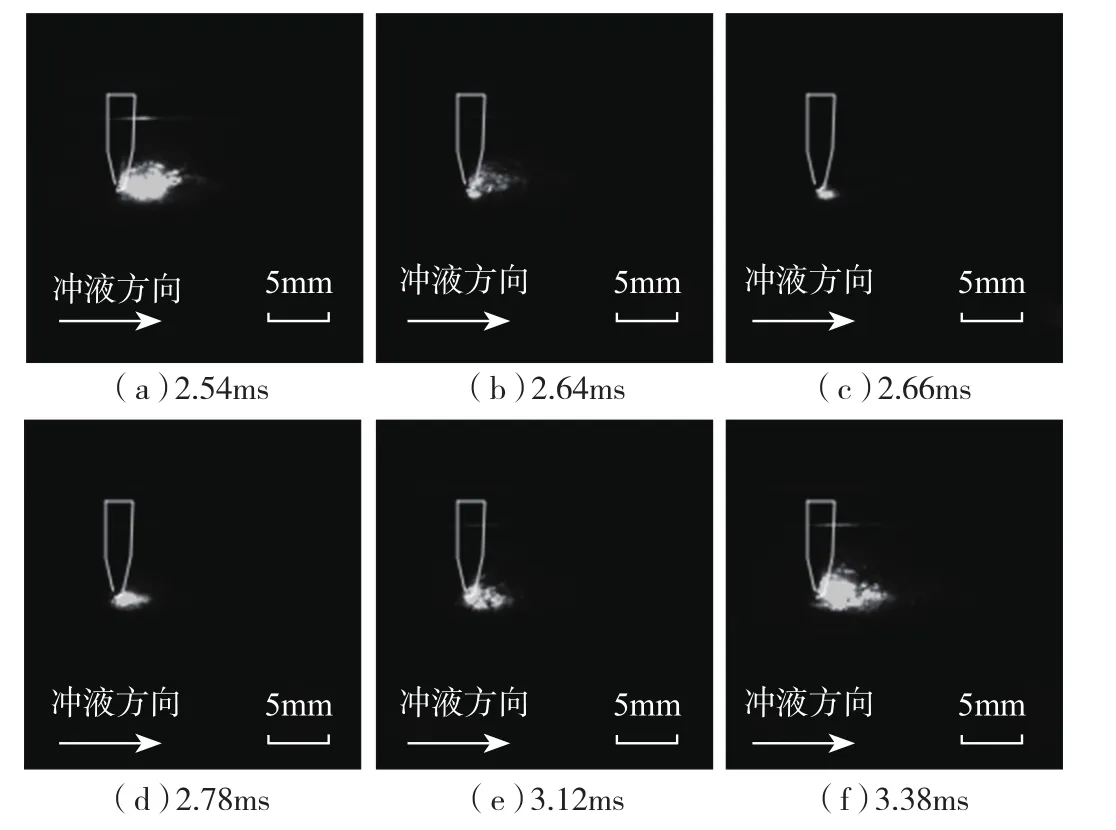

为验证流体动力在电弧放电加工中的作用,张发旺等[5]搭建了专用观测试验台并用高速摄像机拍摄了单次放电电弧在强流场作用下的形态变化,记录了电弧偏转、熄弧然后再击穿的过程,如图2所示。此外,他们还发现了高速冲液产生的负压能有效促进熔融材料的排出[6],该现象在一定程度上解释了高速流场作用下电弧放电加工效率高及重铸层厚度有限的原因。

图1 两种不同的断弧机制Fig.1 Two different kinds of arc breaking mechanisms

图2 流体动力断弧及再击穿过程Fig.2 Hydrodynamic arc breaking and re-igniting process

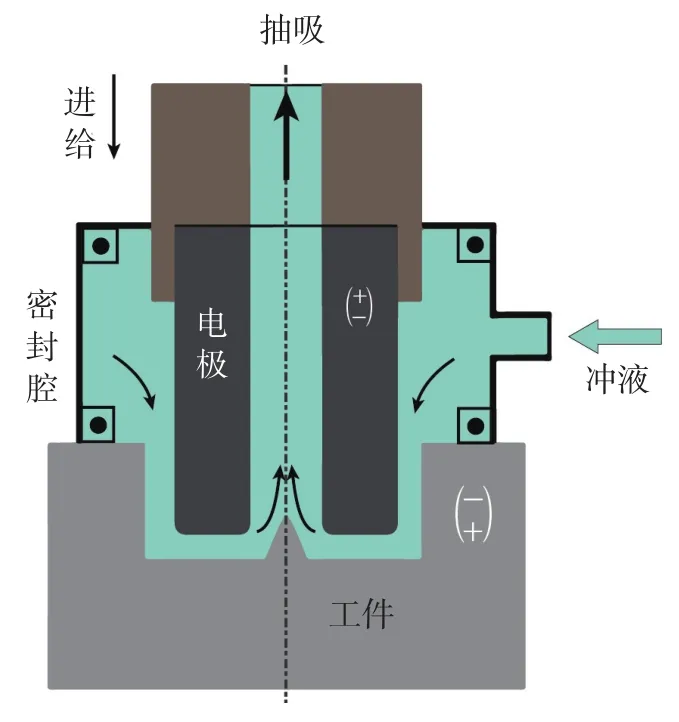

典型的电弧放电加工工艺

20世纪80年代,前苏联的Nosulenko等提出电弧立体加工方法(Arc Dimensional Machining,ADM),开启了电弧成形加工的序幕[7]。该方法将工件和电极安装在一个密闭的真空腔内,工作液经由电极中心孔抽吸式循环,如图3所示。加工时采用最大电流1000A直流电源,加工模具钢的效率最高可达16000mm3/min。由于存在装置复杂、间隙流场不均匀且流速受约束等问题,因此AGIE公司在购得专利后一直未能将其成功商业化。

图3 电弧立体加工方法原理Fig.3 Principle of ADM

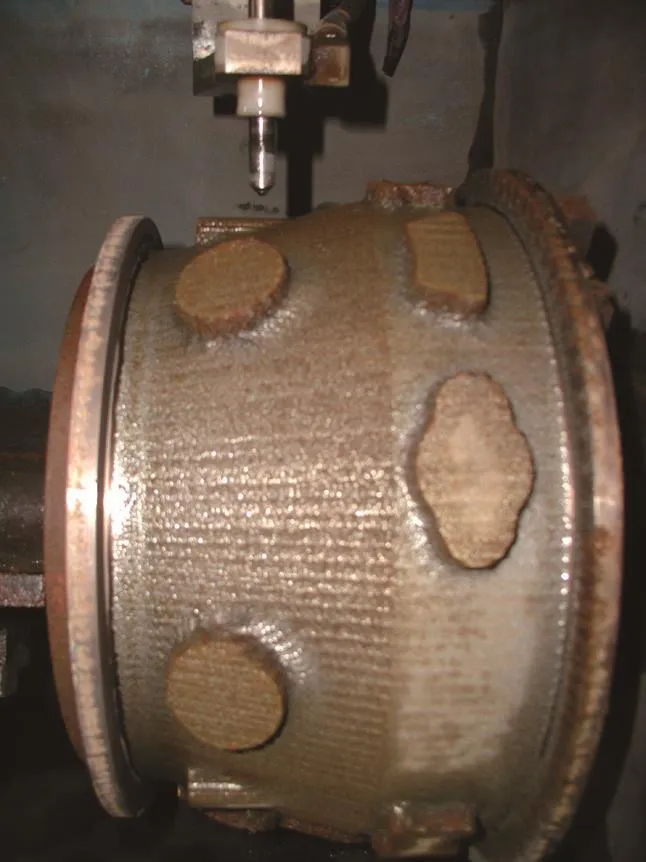

国内叶良才[8]发明的电熔爆加工和周碧胜[9]发明的短电弧加工也是典型的电弧放电加工方法。该类方法最初采用类似车削的方式进行电弧放电加工,已成功用于轧辊、碾压辊等旋转体类工件外轮廓加工和切断加工及蜂窝密封环等加工,见图4。采用的加工电流可达数千安培,加工钢材料时的材料去除率为1500g/min,工具电极损耗不超过5%。

图4 电熔爆加工Fig.4 Electro-melting-explosion machining

在航空航天零部件中,大量的加工特征为型腔或者是由曲面构成的半封闭空间,仅具有轮廓及切断加工能力的电弧加工装备是无法有效加工的。采用棒状电极利用电弧进行高效的放电铣加工是面向航空航天的电弧加工技术必须具备的能力。美国GE公司研发的基于电弧放电加工的“Blue-Arc”技术就是利用管状电极以类似铣削的方式实现三维加工的电化学电弧复合加工方法[10]。在加工过程中,工具电极高速旋转以实现机械运动断弧,同时将电解液采用内冲液方式流入放电间隙以排出加工屑及热量。GE公司成功将其用于燃气轮机叶盘等航空零部件加工,见图5,加工镍基高温合金时的材料去除率达到铣削加工的4~5倍。目前该技术已经在GE公司航空发动机产品的加工中得到了应用。

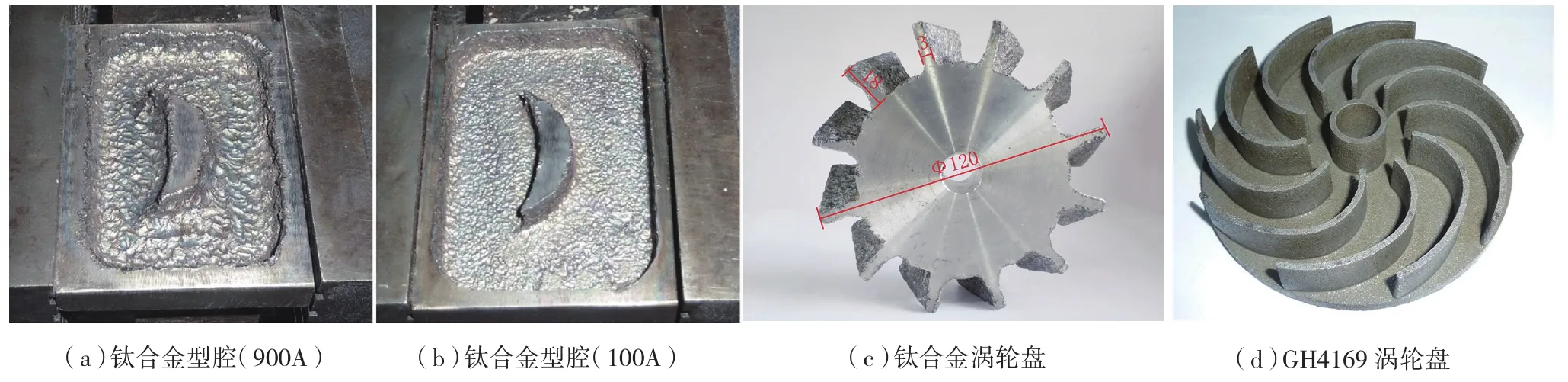

在国内,哈尔滨工业大学、中国石油大学、上海交通大学等均开展了电弧放电铣削加工的研究。公开的资料显示,目前电弧放电加工的最佳电极材料为石墨,工作液以水基为主,另有少量添加剂。苏州电加工机床研究所在“十一五”期间获得了863 重点项目支持,成功研制了用于发动机高温合金涡轮叶盘加工的高效放电铣削加工机床[11],所加工的机匣见图6所示。根据公开文献,几种典型航空航天难切削材料电弧放电加工的参数及性能见表1。需要特别指出的是,与传统的电火花加工通常电极正极性时的效率更高相反,电弧放电加工时采用电极负极性可以获得更高的加工效率,但获得的表面质量低于电极正极性加工时。

表1 几种典型航空航天难切削材料电弧放电加工的参数及性能

工件表面质量

图5 “Blue-Arc”的加工机理及加工的叶盘零件Fig.5 Machining mechanism of “Blue-Arc” and machined blisk

图6 高效放电铣机床加工的机匣Fig.6 Engine case machined by high efficient electromachining machine tool

对航空航天部门而言,在选择加工方法时除了需要考虑加工效率、成本、精度等问题,加工工艺对材料的表面质量、基体组织甚至后续加工工艺的影响也是不可忽视的重要因素。由于目前电弧加工通常用于大余量的粗加工,对表面粗糙度的要求并不高,12.5μm左右的粗糙度即可满足后续精工艺的要求。但电弧加工本质上属于用热蚀除过程,加工过程对工件材料的组织性能影响尤其值得关注。放电加工对工件组织的影响主要体现在重铸层和热影响层上。此外,材料的受热-冷却过程也会影响材料内部的应力分布。如果加工后的表面热影响层过厚、对材料内应力的影响过深,就会对零部件的工作质量和寿命产生潜在的不良影响,而如果加工厚度表面硬度显著提高,会增加后续精加工的难度。因此,需要通过对加工后工件表面重铸层及热影响层开展分析并对表面硬度和残余硬度进行测量对比,从而评估电弧加工对工件性能的影响,以利于生产部门做出合理的决策。

1 重铸层及热影响层厚度

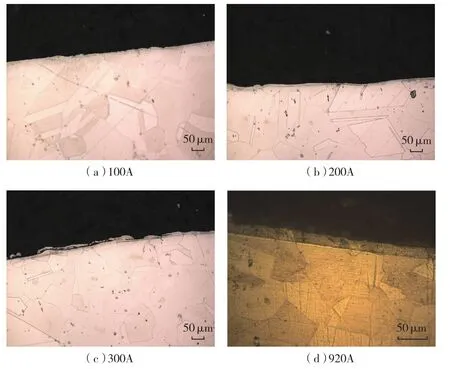

针对镍基高温合金的电弧放电加工研究结果表明,尽管电弧加工的能量远远高于传统的电火花放电加工,但加工后形成的表面重铸层和热影响层的厚度与电火花加工的表面相比没有显著的增加。分析结果表明:电弧放电加工的表面重铸层厚度受放电能量的影响不大,基本小于50μm(如图7所示),更重要的是,几乎看不到热影响层[13-17]。经分析认为,电弧加工时的高速内冲液能够高效地把熔池中的金属材料迅速排出,并且水基工作液可以及时冷却工件表面,避免了电弧的热量深入传导到工件内部并使其组织发生改变。

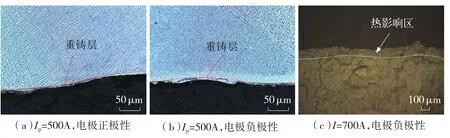

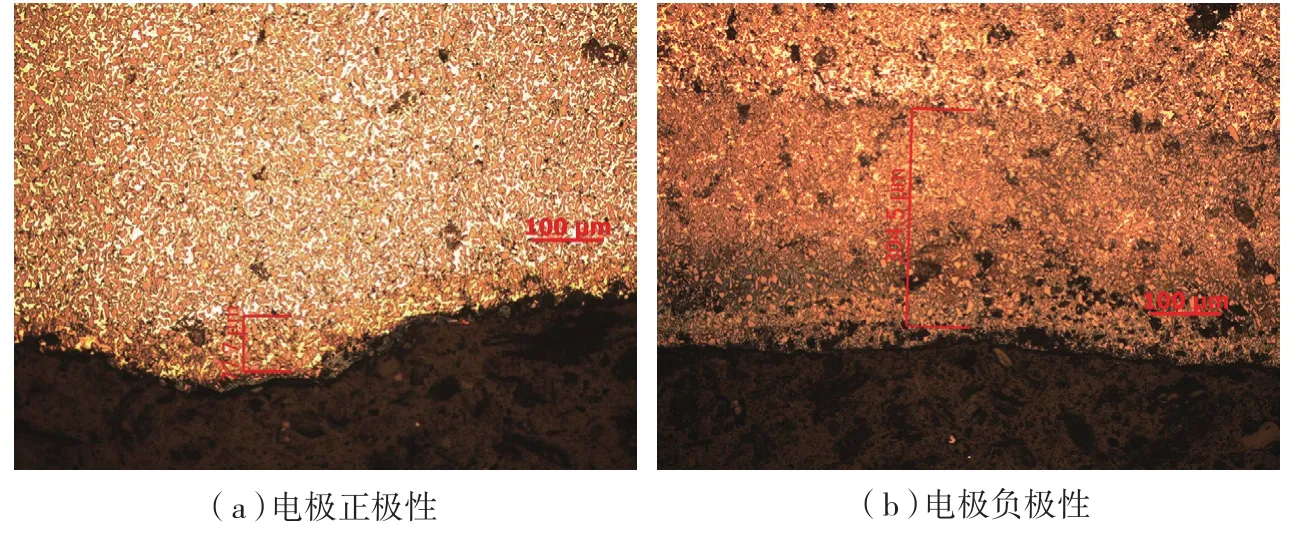

对钛合金的电弧放电加工试验后的表面分析表明:当采用最大为700A的电流且电极为负极时,得到工件表面热影响层的厚度不超过100μ m[13];当峰值电流为500A时,无论电极极性为正或负,得到工件表面的热影响层厚度也不超过100μm,且电极正极性加工得到的表面质量优于负极性[15],如图8所示(Ip为脉冲电源峰值电流,I为直流电源电流)。而在加工50%体积组分铝基碳化硅复合材料时,在500A峰值电流的条件下,电极正极性时的热影响层厚度也不超过80μ m,如图9所示,但电极负极性时的热影响层厚度有着较大的增加,达到近300μ m[17]。

图7 不同加工电流下电弧加工镍基高温合金的热影响区厚度Fig.7 Thick of HAZ of nickel-based superalloy machined by electro arcing under different currents

图8 不同电流下钛合金表面金相照片Fig.8 Metallographical photos of titanium alloy under different currents

图9 BEAM加工金属基复合材料金相照片Fig.9 Metallographical photos of metal matrix composites machined by BEAM

2 残余应力及表面硬度

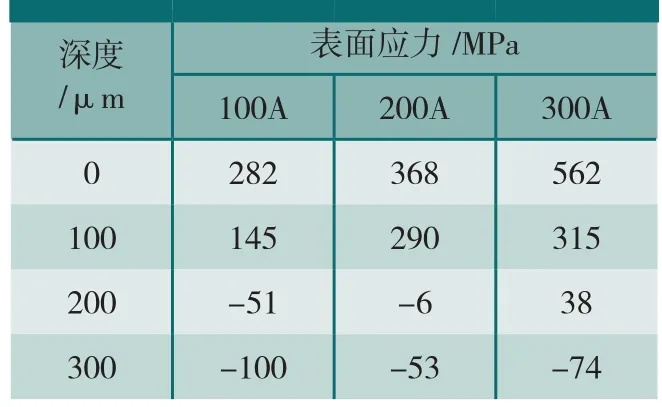

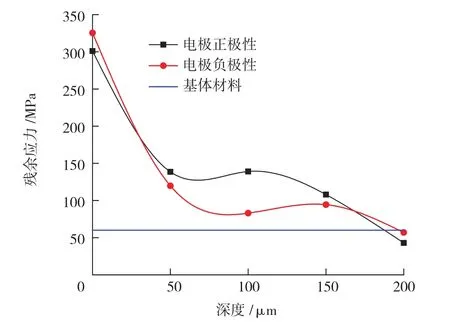

航空航天难切削零部件的工作环境较恶劣,通常需要在交变应力的作用下长期工作,因此工件内部的拉应力会对使用寿命带来不良影响。而工件材料在电弧放电加工过程的受热及冷却过程会带来残余拉应力,因此,必须分析电弧放电加工后材料表面及内部残余应力,并保障在后续工序中去除该部分余量。如果残余应力层厚度过大,必将增加后续的精加工成本。通过100A、200A和300A电流条件下加工后的GH4169工件表面残余应力分析,发现残余拉应力存在的厚度不超过200μm,如表2所示[3]。而对500A和正、负极性条件下钛合金加工后的工件表面残余应力分析结果也表明,加工后的工件内部残余应力在深度大于200μm后与基体的残余应力一致,如图10所示[15]。

表2 GH4169工件表面残余应力分析

图10 加工钛合金表面残余应力Fig.10 Residual stress of machined titanium surface

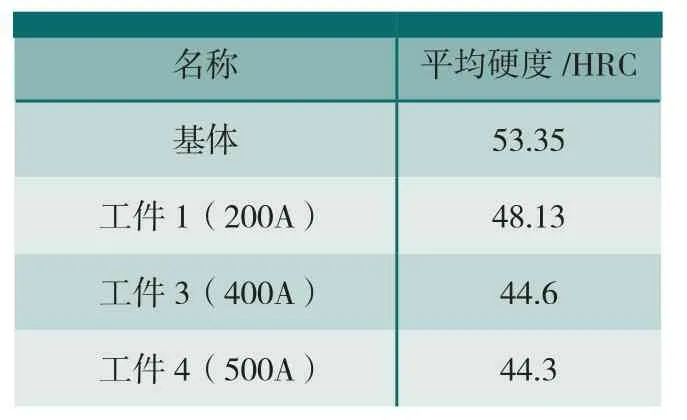

通常电火花加工后的工件材料表面硬度会高于基体材料,而电弧加工是以大余量去除为目标,如果加工后的表面硬度过高,会增加后续的精加工工艺难度。对电弧加工后的镍基高温合金[14]及钛合金[15]表面硬度分析结果均表明:加工后工件表面的材料硬度略低于基体,有利于后续的精加工,见表3。

结合前述研究结果,可看出电弧放电加工不仅具有效率高的优势,而且其加工后的表面热影响层及对材料的应力影响层厚度通常小于0.3mm,意味着后续的精加工不需要为此留出特别的余量,加上表面硬度有所降低,更加有利于后续精加工。

表3 电弧加工GH4169表面硬度分析

可加工的形状特征

就航空航天难切削零件的加工而言,一种有潜力的新工艺不仅要具备高效、低成本的优势,还要能够满足与后续精加工工艺对接的需求,而且要具备加工多种形状特征的能力。现有的电弧加工方法中,具备三维加工能力的主要分为两种:电弧铣加工(Electrical Arc Milling,EAM)和电弧成形(Electrical Arc Sinking,EAS)加工。前者采用具有单孔或多孔的指状旋转电极放电以实施类似铣削的加工,综合了机械运动和流体动力断弧的优势,配合以多轴机床和数控系统,可实现与数控铣削加工类似的多轴联动加工。诸如开敞式叶盘、框架结构、离心叶轮、机匣等零部件均可采用电弧铣削的方法进行粗加工,如图11所示[12-15]。而近年来随着带冠涡轮盘在航空航天产品上的应用越来越多,大栅距涡轮盘的加工已成为下一代航空航天发动机加工面临的新挑战。

图11 电弧放电加工的不同特征样件Fig.11 Samples with different characteristics machined by electro arcing processes

图12 叠片电极及BEAM加工的弯曲内流道Fig.12 Laminated electrode and bending runner machined by EBAM

这种涡轮盘通常具有复杂的流道,采用铣削的方法很难加工,即便采用电弧铣削也难以解决电极与工件曲面的干涉问题。这就要求采用成形电极以多轴联动的方式进行“沉入式(Sinking)”的加工,通过复杂的电极型面与扫掠轨迹的耦合来获取复杂的内流道型面。当加工栅距较大时,多轴联动的电弧成形加工就具有独特的优势。图12为流体动力断弧设计和实现了叠片成形电极,并用其加工出了弯曲的内流道,初步检验了该工艺在复杂流道加工方面的能力[18]。

结论

电弧放电加工能力不受材料硬度、强度限制,其极高的能量密度使其能够获得非常高的加工效率。所采用的水基工作液及加工中的高速冲液能够高效冷却加工区域并带走熔融材料,从而获得工件表面重铸层和热影响层厚度与传统电火花加工相似,并且表面材料硬度低于基体材料。这些独特的加工特性使其具备高效加工难切削材料的能力,并为解决航空航天难加工零部件的高效加工难题提供了新思路。未来在加工机理、装备制造、新型电源及控制系统、高效精密组合加工等方面通过更深入的“产、学、研”合作,有望推出具有我国完全自主知识产权的多轴联动高速电弧放电加工装备,早日实现航空航天难切削零部件的稳定、高效、低成本加工。

[1]ARUNIL S,MUKUND D S,RAKESH S.Experimental study of machining characteristics of titanium alloy (Ti-6Al-4V)[J].Arab J Sci Eng,2013,38:3201-3209.

[2]ARUNACHALAM R,MANNAN M A.Machinability of nickel-based high temperature alloys[J].Machining Science and Technology,2007,4(1):127-168.

[3]徐辉.高速电弧放电加工的工艺特性研究[D].上海:上海交通大学,2014.

XU Hui.Research on machining characteristics of blasting erosion arc machining[D].Shanghai:Shanghai Jiao Tong University,2014.

[4]ZHAO W,GU L,XU H,et al.A novel high efficiency electrical erosion process—blasting erosion arc machining.Procedia CIRP,2013,6(5):622-626.

[5]张发旺,王春亮,顾琳,等.高速电弧放电加工放电过程研究[C]//中国机械工程学会.第16届全国特种加工学术会议论文集.2015:433-438.

ZHANG Fawang,WANG Chunliang,GU Lin,et al.Research on electrical arcing process of blasting erosion arc machining[C]// Chinese Mechanical Engineering Society.Transactions of the 16th Nontraditional Machining Conference of China.2015:433-438.

[6]ZHANG F W,GU L,CHEN J P,et al.Observation and modelling research of highvelocity flushing effect on the performance of BEAM[J].International Journal of Advanced Manufacturing Technology,in press.

[7]MESHCHERIAKOV G,NOSULENKO V,MESHCHERIAKOV N,et al.Physical and technological control of arc dimensional machining[J].Annals of the CIRP,1988,37(1):209-212.

[8]叶良才.一种电加工设备:CN1061175A [P].1992-05-20.

YE Liangcai.A electrical erosion equipment:CN1061175A[P].1992-05-20.

[9]周碧胜,梁楚华,周建平,等.短电弧切削技术的机理研究[C]//中国绿色制造新年论坛.2009:81-86.

ZHOU Bisheng,LIANG Chuhua,ZHOU Jianping,et al.Mechanism of short electrical arcing[C]//Symposium of Green Manufacturing of China.2009:81-86.

[10]WEI B,TRIMMER A L,LUO Y,et al.Advancement in high speed electro-erosion processes for machining tough metals[C]//ISEM-16,Shanghai,2010:193-196.

[11]叶军,吴国兴,万符荣,等.数控高效放电铣加工脉冲电源参数正交试验研究[J].电加工与模具,2011(6):16-20.

YE Jun,WU Guoxing,WAN Furong,et al.The orthogonal test and research on the optimum parameters of the pulse power in NC high performance electrical-discharge milling[J].Electromachining and Mould,2011(6):16-20.

[12]郭成波.钛合金电火花高效铣削电极运动轨迹控制及工艺研究[D].哈尔滨:哈尔滨工业大学,2011.

GUO Chengbo.Research on electrode path control and process of EDM high efficiency milling for titanium alloy[D].Harbin:Harbin Institute of Technology,2011.

[13]WANG F,LIU Y,ZHANG Y,et al.Compound machining of titanium alloy by super high speed EDM milling and arc machining [J].Journal of Materials Processing Technology,2014,214:531-538.

[14]WANG F,LIU Y,SHEN Y,et al.Machining performance of Inconel 718 using high current density electrical discharge milling[J].Materials and Manufacturing Processes,2013,28:1147-1152.

[15]CHEN J P,GU L,XU H,et al.Study on blasting erosion arc machining of Ti-6Al-4V alloy[J].International Journal of Advanced Manufacturing Technology.in press.

[16]陈吉朋,顾琳,徐辉,等.SiCp/Al高速电弧电加工研究[J].电加工与模具,2015(2):17-20.

CHEN Jipeng,GU Lin,XU Hui,et al.BEAM machining of SiCp/Al[J].Electromachining and Mould,2015(2):17-20.

[17]陈吉朋,顾琳,刘晓,等.50 vol%SiC/Al高速电弧放电加工[C]//中国工程机械学会.第16届全国特种加工学术会议论文集.2015:450-454.

CHEN Jipeng,GU Lin,LIU Xiao,et al.BEAM of 50% vol SiC/Al[C]//Chinese Mechanical Engineering Society.Transactions of the 16th Nontraditional Machining Conference of China,2015:450-454.

[18]WANG C L,CHEN J P,GU L,et al.Blasting erosion arc machining of turbine blisk flow channel with laminated electrode[C]//ISEM2016.in press.