一种火花塞流水线自动送装工作台的设计

周宇 邵添 颜建强 李清友 袁炯根 卜和蜇

DOI:10.16660/j.cnki.1674-098X.2016.18.031

摘 要:目前国内中小型火花塞生产企业多为人工流水线送装火花塞,为了减轻火花塞自动包装流水线操作人员的劳动强度,提高火花塞流水线的自动化程度,提升生产效率,特此设计一种气动的火花塞自动送装工作台。该文介绍了工作台的组成和工作原理。实践证明,火花塞自动送装工作台运行安全、稳定,可以取代人工投放,能够满足生产要求。

关键词:流水线 火花塞 自动化 气动 送装工作台

中图分类号:U64 文献标识码:A 文章编号:1674-098X(2016)06(c)-0031-03

就目前我国生产流水线的水平而言,大多数火花塞生产企业的包装流水线上火花塞包装的上料和投放仍由工人手工完成,大部分是以半自动为主。这种生产模式劳动强度大、效率低,工人在如此的劳动强度下易产生误操作,并且有可能出现安全问题。

随着科技的发展,为了提高生产流水线的工作效率并且合理控制设备更新成本,夹取模块或自动工作台已被广泛应用到工业生产中。

该火花塞自动送装工作台实现了矩形摆放盒中火花塞的夹取与投送,替代了人工的重复投放,实现了后续包装流水线的卡槽传送带的配套自动上料和投送。工人只需将已摆放好火花塞的摆放盒依次放置于自动送装工作台的传送带上,后续的分行夹取与分别投送即可自动连续完成。并且,即使暂时无人值守,利用工作台上传送带模块的冗余与自动送装,亦可以自动进行循环工作。

1 火花塞自动送装工作台的组成及工作流程

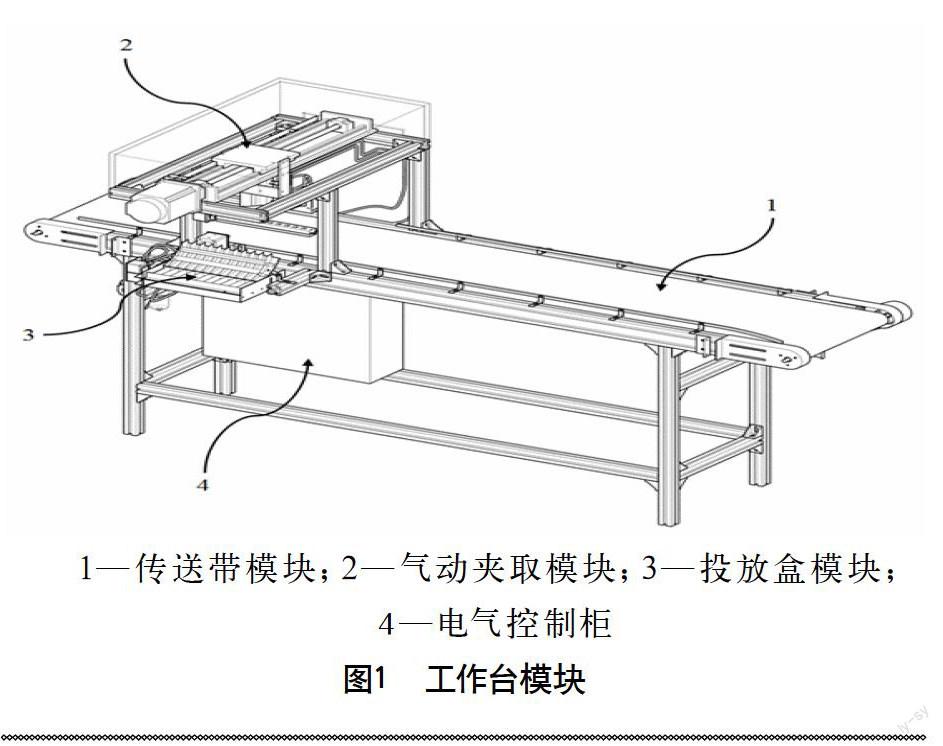

火花塞自动送装工作台主要可以划分为4个模块,分别为传送带模块、气动夹取模块、投放盒模块、电气控制柜模块(见图1)。

1.1 传送带模块

火花塞自动送装工作台需要提高人工分配的效率。通过摆放盒在传送带模块的自动传送与冗余,能够实现某时间段内即使无人值守也可以自动送装。

1.2 气动夹取模块

该工作台设计使用了一种抽拉式多位自适应独立气动夹取头来完成对火花塞的夹取,并且配合线轨模组上气动伸缩机械臂的移动进行火花塞的定位。

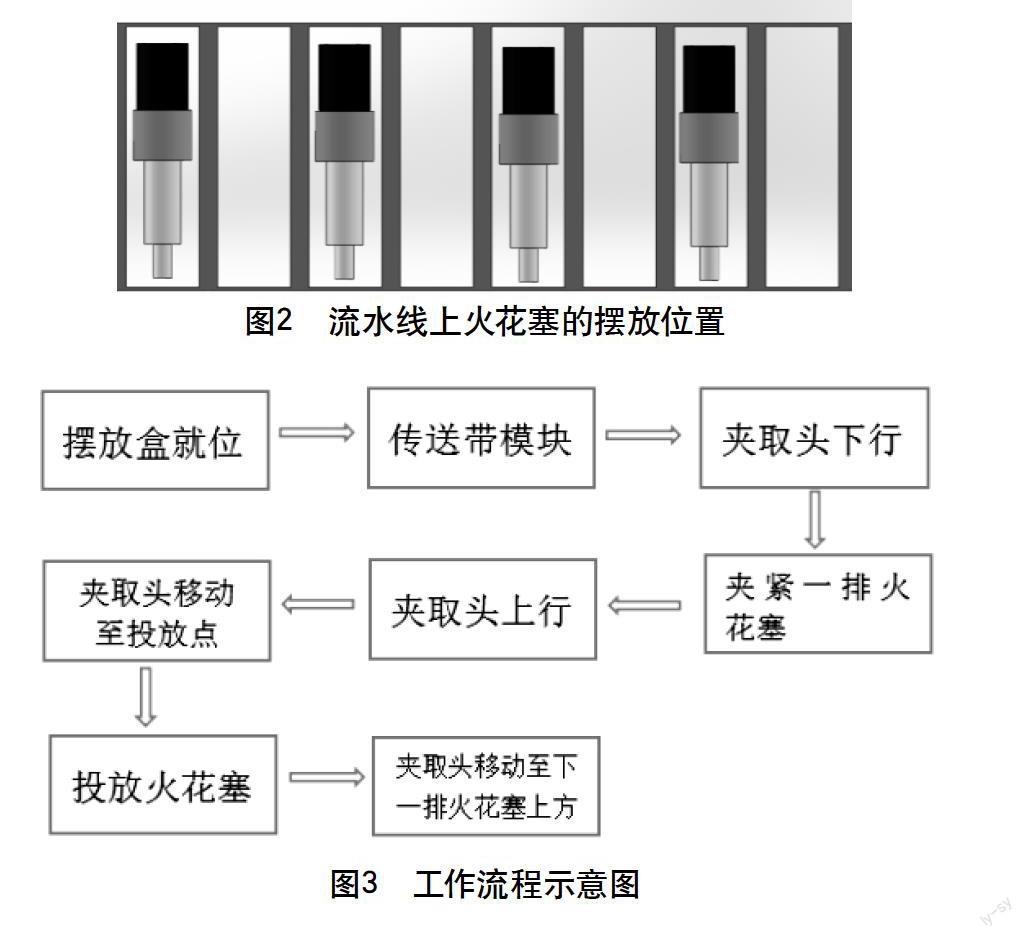

在实际生产中,火花塞竖直插在矩形火花塞摆放盒中。由于摆放的位置是连续的,而投放处火花塞却是以间隔形式摆放的,为了协调流水线机器的工作,该气动夹取模块采用连续夹取,投放至一处,由投放盒做出相应的改变进行投放(见图2)。

1.3 投放盒模块

火花塞自动包装流水线的传送带为格子状,每次运动两格,所以投放火花塞时是以每次间隔一个格子的形式摆放,但是直接由夹取模块的气动夹取头夹送过来的火花塞是连续的,没有间隔。

该工作台设计使用了一种双层交错式气动抽拉机构来对被夹取的火花塞进行适应性处理,实现火花塞投送时的间隔投放,以适应包装流水线的火花塞摆放特点。

1.4 电器控制柜模块

电气控制柜包含了西门子s7-200PLC控制器、输入传感器、输出电磁阀、电机驱动器、继电器等。

PLC控制器通过检测各个传感器来确认指令操作是否到位,并通过控制相应的电磁阀与电机驱动器来实现电机的启停或气缸的开闭。从而可以完成传送带模块对于多个火花塞摆放盒的连续传送、气动夹取模块对火花塞的逐行夹取与定点投放以及投放盒模块将火花塞由竖直转为水平摆放且分奇偶两组由同一位置分送等检测与控制过程。

1.5 主要工作流程

火花塞摆放盒通过传送带传送,当对射式红外传感器感应到摆放盒时,传送带停止,限位气缸的气缸杆伸出进行定位。上下行气缸动作,带动气动夹取头下移。

气缸的霍尔感应开关感应到气缸杆动作到位,此时夹取头在气缸的动作下压缩弹簧夹紧火花塞。上下行气缸动作,带动夹取头上移,同时滑台动作,滑台带动夹取头移动至投放点。夹取头在气缸的动作下松开,火花塞通过滑槽掉落入投放盒中。当一排火花塞完全落到流水线上之后,夹取头返回夹取下一排火花塞。夹完一盒之后,传送带模块动作,送出空的摆放盒,并且让下一盒进入等待检测。过程如图3所示。

2 火花塞自动送装工作台的结构设计

2.1 火花塞摆放盒的传送及定位机构

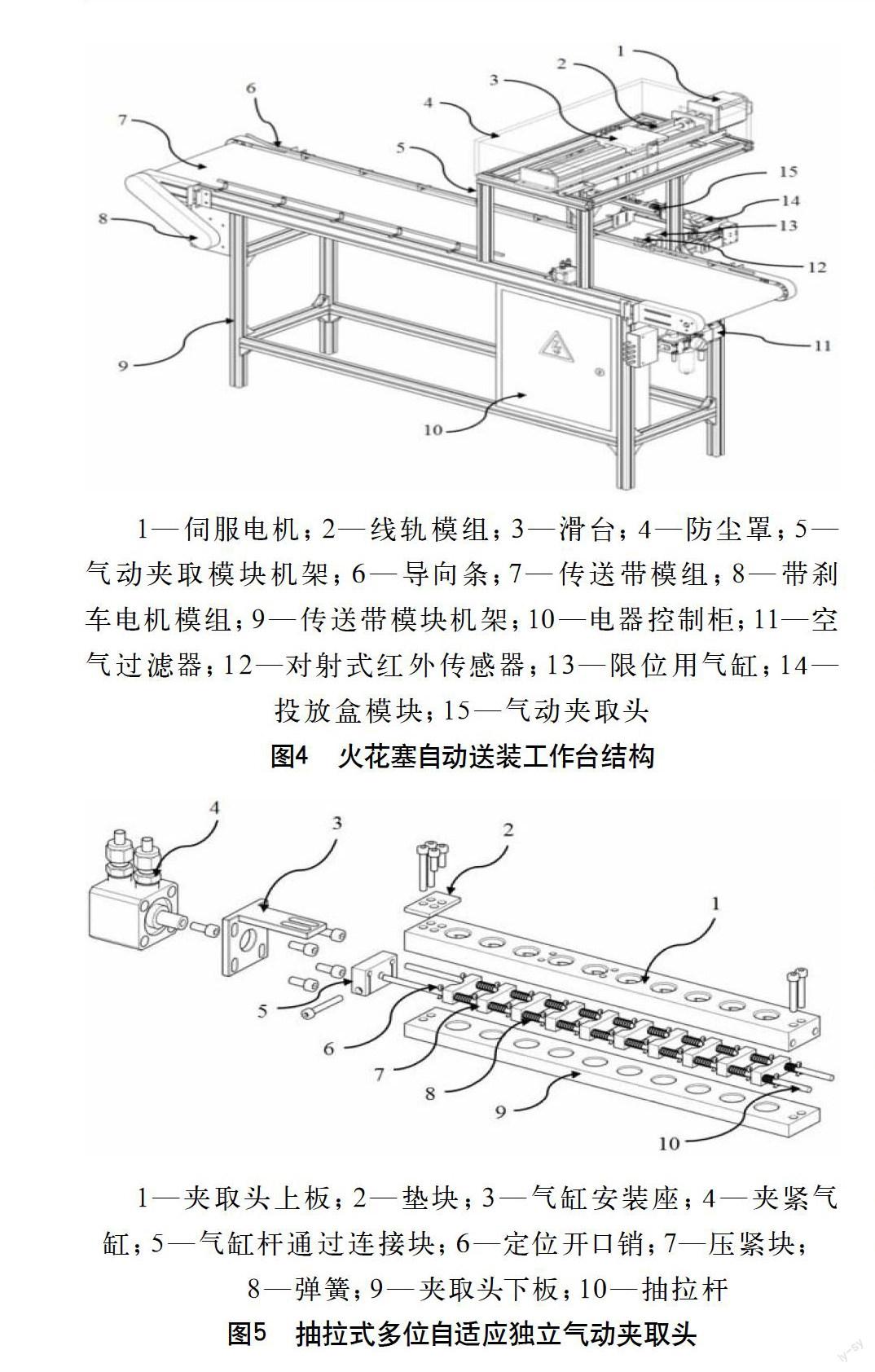

火花塞摆放盒传送及定位机构如图4所示。机架由工业铝型材搭建而成,两侧安装有导向条。传送带模组的主动轮采用的是两个动力滚筒,带动传送带模组的皮带转动。带刹车单相交流电机通过螺栓固定于钣金电机安装座上,链轮安装于带刹车单相交流电机的伸出轴上,动力滚筒一端安装有链轮,带刹车单相交流减速电机通过链轮与链条将动力提供给一端安装有链轮的动力滚筒。

对射式感应开关通过传感器安装座与螺栓固定于传送带模块机架上,传送带模块机架两侧分别安装射式感应开关的发射端和接收端。限位用气缸通过气缸安装座与螺栓固定于上述传送带模块机架的两端上,传送带模块机架两侧分别安装限位用气缸。

2.2 抽拉式多位自适应独立气动夹取头机构设计

该工作台设计使用了一种抽拉式多位自适应独立气动夹取头,结构如图5所示。气动夹取头通过一个上下行气缸与线轨的滑台连接,实现气动夹取头的横向与纵线的移动,从而达到对火花塞摆放盒里的火花塞分行逐次夹取与投送。

气动夹取头一端通过螺钉安装有气缸安装座,夹紧气缸固定于气缸安装座上,夹紧气缸的气缸杆通过连接块与抽拉杆固定连接。抽拉杆上设有均布的通孔,相邻两通孔的间距与矩形摆放盒单行中两相邻火花塞的间距相适配。

2.3 双层交错式气动抽拉投放盒机构设计

双层交错式气动抽拉机构投放盒的结构如图6所示。接料弧形槽通过4个带有条形槽的安装角铝及螺栓安装于投放盒上。

投放盒分为上、下两层。两板中间的开槽中插入上抽拉板,投放盒下板的开槽中插入下抽拉板,并使用螺钉加垫片使其只能在投放盒下板的开槽中滑动。

两侧板通过螺钉固定于机架连接杆上,上、下两个抽拉气缸通过螺钉安装于气缸安装板上,气缸安装板固定于机架连接杆上,投放盒通过螺钉固定于两个侧板之间。上、下两个抽拉气缸分别通过抽拉板连接块与上、下抽拉板连接。

3 火花塞自动送装工作台各结构的工作原理

3.1 火花塞摆放盒传送及定位机构工作原理

带刹车单相交流电机通过链条将动力传递给动力滚筒,带动传送带运动,火花塞摆放盒一起跟随传送带运动,并且通过机架两端安装的导向条的导向作用使盒子摆放整齐。

当对射式红外传感器感应到火花塞摆放盒已经就位时,带刹车单相交流电机停止使得传送带停止,限位气缸杆伸出,开始夹取时又缩入。

在一盒火花塞被夹取完后,带刹车单相交流电机继续运作,传送带送出已经夹取完的火花塞摆放盒,并且送入下一盒新的待抓取火花塞,依次循环。

3.2 抽拉式多位自适应气动夹取头机构工作原理

抽拉式多位自适应独立气动夹取头通过上下行气缸与线轨滑台的运动,套入当前位所需夹取的一排火花塞。

火花塞进入位置后,夹紧气缸动作,拉动抽拉杆,抽拉杆向左运动。由于此时火花塞在多位夹取头模块的夹取位上,多位夹取头上板的每个夹取位的左边都设有挡块,这时压紧块由于右端有弹簧,压紧块会跟着抽拉杆一起往左运动,这样压紧块在左移一小段距离后就压在了火花塞上。这时夹紧气缸的行程还没走完,抽拉杆继续左移,由于压紧块不动,所以弹簧被右侧的定位开口销压缩,使得火花塞被夹在压紧块与挡块之间。

投放盒下板均开有异形锥形通孔槽,其数量为投放盒上板的通孔方槽数量的一半,其位置为使得投放盒上板相邻两个通孔方槽的火花塞均能落入投放盒下板的同一异形锥形通孔槽中。

上抽拉板均匀间隔的开有数量为投放盒上板通孔方槽数量一半的通孔。下抽拉板与上抽拉板通孔的数量相同且位置呈交错状,交错距离为一个通孔位。

当抽拉气缸的上缸气缸杆伸出时,推动连接的上抽拉板,使得投放盒上板奇数位的通孔方槽打开,偶数位为关闭;当上缸气缸杆缩进时相反。而当抽拉气缸的下缸气缸杆伸出时,推动连接的下抽拉板,使得投放盒下板的异形锥形通孔槽打开;当下缸气缸杆缩进时相反。

通过分送模块的各机构配合,能够实现火花塞按照奇偶两组、分两次分送出去。如图7为火花塞掉落情况模拟图。

4 控制系统的设计

该设备采用PLC作为控制器,PLC放置于电气控制柜中,通过检测各个传感器的信号输入来对设备进行控制。控制系统主要分为设备运行状态监控、定位运动控制、设备与自动包装流水线同步信号检测、各个气缸的运动控制几个部分进行相应的动作。

其中设备运行状态监控为通过检测气缸上的霍尔感应开关是否在规定的时间内到达指定位置来判断设备是否出现卡死的问题。如果卡死机器自动复位,红色警示灯会亮起,并且会发出蜂鸣声,提醒工作人员进行设备的检查,并且在紧急情况可以摁下急停按钮。在处理完故障后松开急停按钮,然后按下启动按钮,就能继续启动。

定位运动控制采用PLC提供的脉冲控制库(MAP库)进行伺服电机的加减速及位置控制,使电机的运动更加平滑,最大限度地使用电机的驱动能力。

5 结语

火花塞自动送装台已经尝试投入使用,较大提高了工作效率与流水线的自动化程度。

参考文献

[1] 滕燕.气爪元件动特性的仿真和实验研究——兼论大学本科毕业设计的实施[J].机械制造与自动化,2004(6):84-86.

[2] 单成祥.传感器的理论与设计基础及其应用[M].国防工业出版社,1999.

[3] 朱铮涛,叶建辉.气动机械手PLC控制自动编程系统的研究[J].机电工程技术,1999(4):55-59.