斗轮取料机实时取料流量检测方法的研究

陈致远

DOI:10.16660/j.cnki.1674-098X.2016.18.039

摘 要:取料机是专业煤炭码头的主力装船设备,一直以来,属于高强度人工作业。随着自动化程度的提高,取料机自动化也就提上了日程。其中,一个重要的难题便是如何控制取料流量,而控制流量的一个前提便是获取实时流量的反馈。文章主要研究如何通过斗轮压力来估算实时流量。

关键词:取料机 取料流量 斗轮压力

中图分类号:TH237 文献标识码:A 文章编号:1674-098X(2016)06(c)-0039-03

The Research Of Reclaimer Real Tme Flow Estimation

Chen Zhiyuan

(Shenhua Huanghua Harbour Administration CORP.(LTD), Cangzhou Hebei, 061113, China)

Abstract:Reclaimer is the essential equipment in the professional coal harbor. For a long time, reclaimer operation is a high-labor work. As the automation technology gets better, the reclaimer automation becomes reachable. For the reclaimer automation, a big issue is the flow control. To control the flow very well, the key is to get the real time flow feedback. The article mainly research the method that how to estimate the flow by bucket wheel pressure.

Key Words:Reclaimer; Fow; Bucket wheel pressure

神华黄骅港务公司负责运营的黄骅港煤炭港区,位于西煤东运第二大通道朔黄铁路的终端,年设计吞吐能力1.8亿t,自投产运行以来,一直保持着高位运行。自2015年以来,为了提高劳动生产率,神华黄骅港务公司陆续进行了堆场的自动化改造。目前,港务公司一期堆场已经全部实现自动化作业,堆、取料机均已持续自动化运行,成为国内首个全自动运行的煤炭堆场。改造完成后,取料机作业效率得到进一步稳固,同时取料流量稳定性得到显著提升。

取料机作为散货码头装船作业的主力设备,其作业效率直接关系到港口运行效率与吞吐量,但由于取料作业属于长时间连续作业,对于传统的手动操作方式,不仅操作人员劳动强度高,作业效率也很容易受到操作人员工作状态的影响而出现滑坡。随着现代科技的进步,工控产品得到不断升级,取料机的全自动运行也就具备了实现的条件。取料机全自动运行主要包含以下4部分内容,分别是对垛、换层,边缘检测,流量控制以及配套安全保护措施。其中,流量控制对于安全高效生产及提高配煤精确度,有着至关重要的作用。

1 几种获取取料流量反馈值方法的比较

就流量控制而言,闭环控制是达到高精度流量控制的前提条件,而闭环控制中反馈信号,也就是实时取料流量的获取,是流量控制中的一个难点。

通常来讲,最直观的获取取料流量的方式是通过皮带秤,但受限于皮带秤的安装位置,从取料机斗轮取到煤,到煤流经过皮带秤,往往需要花费10 s左右的时间,如果采用皮带秤作为取料流量反馈信号,中间会存在很长时间的延迟,等到系统做出响应,实际情况已经发生变化,这对于流量的控制是一个极大的干扰,反而会造成取料流量的不平稳。

另外一种方式,是在悬臂皮带前端安装摄像头,通过图像分析技术,来估算皮带上的煤量,结合皮带带速,进行取料流量的估算。但这个方法有两个方面的缺陷:一个是图像分析只能获取皮带上煤流的体积估算,流量估算的准确性还受到具体煤种密度的影响,而具体煤种的真正的堆密度往往难以准确获取;另一方面,即使测量位置前移,测量点仍然是在皮带上,虽然延迟时间较皮带秤有所减小,但时间延迟同样难以避免。

第三种方式是通过取料过程中斗轮响应的变化来估算取料流量。通过斗轮获取实时流量的估算,有两种途径:一种是通过在斗轮上安装转矩传感器,另一种是通过斗轮驱动。前一种方法,通过直接测量斗轮转矩,经过计算转化为取料流量,这种方法在国外有所应用,但很大程度上受限于安装位置,具体效果也难以保证;后一种方法,属于间接测量,根据斗轮驱动形式的不同,电机驱动斗轮测量电机电流,液压驱动斗轮则是测量液压马达入口压力,再经过公式计算,来估算取料流量。斗轮作为取料机的取料部位,对实时的取料流量是最直接也是最敏感的,属于无延迟测量,因此,通过斗轮获取实时取料流量是最佳的方法。

神华黄骅港务公司的取料机斗轮驱动形式均为液压驱动,因此,在实际应用中,通过在斗轮液压马达入口安装压力传感器,获取实时斗轮压力。

2 使用斗轮压力估算取料流量的方法及不同条件下的区别对待

斗轮驱动中使用的液压泵一般为柱塞泵,因而,在斗轮实际旋转过程中,即使斗轮空转,斗轮压力仍然存在小范围的波动,而当大流量取料时,泵本身的压力波动与取料过程中正常的压力波动共同作用,就引起了更大的压力波动,如果以此作为估算取料流量的依据,相当于在控制过程中引入了干扰,不利于取料流量的精确控制。为此,需要在使用斗轮压力估算取料流量之前,对斗轮压力进行必要的处理,减小压力波动带来的影响。

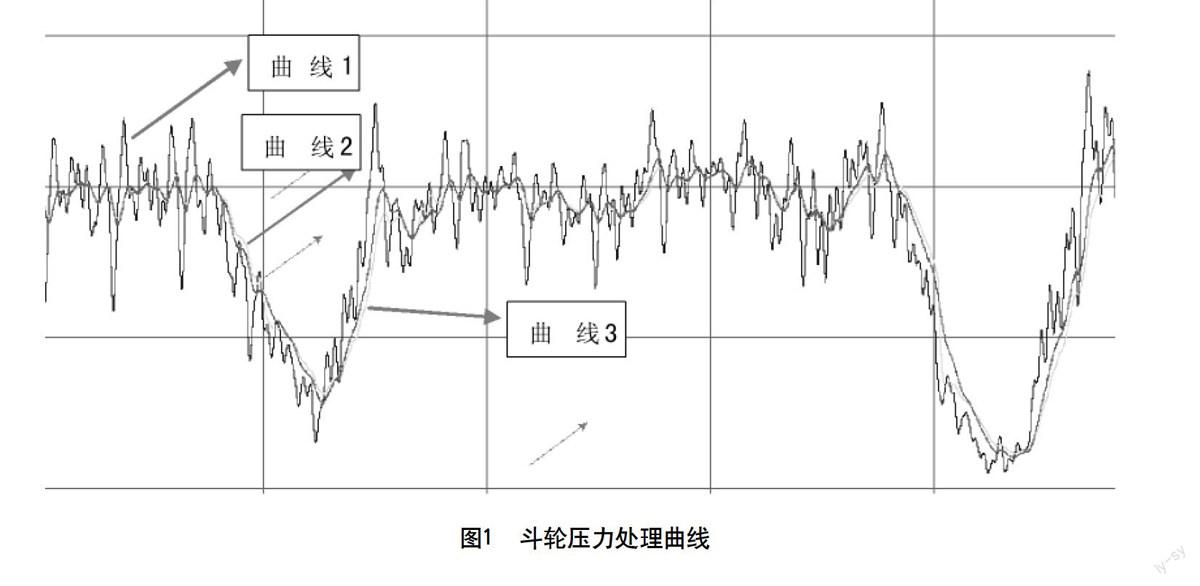

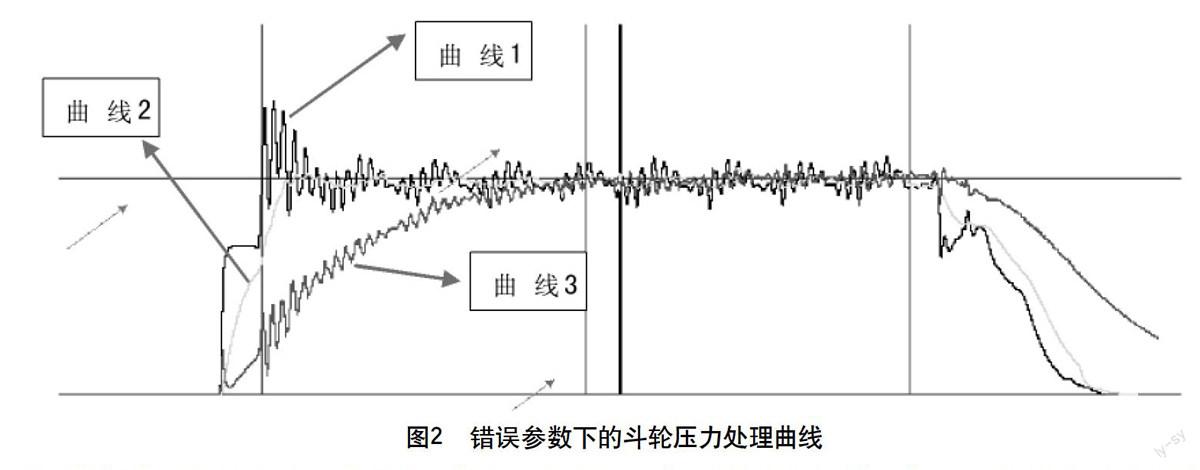

在信号处理中,模拟量一般需要进行滤波处理,斗轮压力也是这样。对于斗轮压力,由于其波动形状非常接近正弦波,滤波算法有两种选择:一种是低通滤波器(Low-Pass Filter),另外一种是陷波滤波器(Notch Filter)。从原理上分析,考虑到斗轮压力的波动形状,陷波滤波器具有更好的性能,其能够使信号中特定的频率信号通过,而极大地衰减其他频率成分。在实际调试过程中,为了更直观地获得两种滤波算法的效果比较,分别对两种滤波算法的性能进行了测试,图1为港务公司一期R1取料机斗轮正常作业时压力处理曲线图,其中,曲线1为未经处理的斗轮压力;曲线2为经过低通滤波器处理后的斗轮压力;曲线3为经过陷波滤波器处理后的斗轮压力。

从图2中可以看出,两种滤波器均达到了减小斗轮压力跳动的目的,但陷波滤波器的效果并没有明显优于低通滤波器,反而在调试过程中发现一旦滤波系数整定存在偏差,会引起很大的压力延迟,这相当于在实时控制中引入了滞后,反而不利于流量控制的稳定。综合考虑到陷波滤波器整定较复杂,而低通滤波器整定较简单的因素,在实际应用中,选择使用低通滤波器作为斗轮压力的处理方法。

在对斗轮压力进行滤波处理之后,需要寻找斗轮压力与取料流量之间的关系。一般认为,斗轮压力与取料流量之间具有线性关系,即:

F=(Pr-Pn)×K

其中,F为实时取料流量;Pr为实时斗轮压力;Pn为斗轮空载压力;K为压力与流量间的转换系数值。

按照这个公式进行估算的话,最重要的是获取系数K的值,在计算系数值时需要提前获取以下几个数据。

(1)从斗轮取到煤,到煤流经过皮带秤中间所需要的时间t1。

(2)斗轮空载压力Pn。由于斗轮在空转时,压力是变化的,因此,需要根据压力变化范围取中间值参与计算。

因此,系数K的计算公式为:

K=Ft+t1/(Pt-Pn)

其中,Pt为当前的斗轮压力;Pn为斗轮空载压力;Ft+t1为t1秒之后的皮带秤流量。为了最终得到较为可靠的K值,需要截取多段数据进行K值计算,然后对其做平均值处理,获得较为可靠的K值。

但在实际过程中,由于斗轮取料过程中的物理特性,这个系数K并不是固定不变的,而是规律性变化的。需要从以下几个方面进行细化处理。

(1)臂架不同回转方向造成的影响。由于安装在取料机上的斗轮并不是与臂架方向平行,而是存在一定夹角,两个方向在取料时阻力有所不同,因此,在臂架左转或者右转时,取料系数K值是不同的。具体来看,如果以向斗轮倾斜侧回转为方向A,另一侧为方向B,则当向A方向回转时,取料系数K要大于向B方向。因此,根据回转方向,对于系数K,有一个补充系数Kd。

(2)取料量大小造成的影响。随着取料流量的增加,斗轮面对的阻力也是不同的。当取料流量越大时,表现为单位斗轮压力所能取到的料量是越小的。因此,需要针对不同的斗轮压力,对系数值进行补偿。补偿值的获取,难以通过公式进行具体计算,而是要通过在实际调试过程中,经过对不同取料流量下参数值的测算,最终测得各个压力下的参数值。因此,根据斗轮压力的大小,对于系数K,有一个补充系数KF。

(3)不同煤种造成的影响。煤种可以简单划分为块煤与粉煤,对斗轮取料来讲,这种区别并不是指密度,而主要指挖取过程中煤炭的流动性,块煤的流动性要高于粉煤很多,这意味着即使斗轮付出了相同的压力,块煤取料过程中很多煤是取不到斗轮内的,而是在随着挖取流到了斗轮之外,这种特性随着煤块尺寸的增大,而越发明显。因此,根据煤炭煤种的区别,有一个补充系数KB。

综合以上因素,在获取K时,需要对不同煤种、不同回转方向、不同取料量分别进行测算,最终获得适用于不同情况下的K值。

3 使用斗轮压力估算流量值时的几点建议

(1)虽然经过调试计算能够得到以压力值为划分的参数值,但在实际使用中是否使用此种压力值划分是值得商榷的。因为,在取料过程中,压力的波动是不可避免的,以压力值范围作为参数值的划分,在一些情况下很容易造成参数值的跳动,进而造成估算取料流量值的非正常跳动,最终影响了整个闭环系统的调节性能。另一种折中的方式是按照设定的取料流量来进行参数值划分,这种方法虽然在取料过程中会造成某些时候的估算误差,但当实际取料流量到达设定取料流量附近时,估算是吻合的,同时,由于避免了取料过程中参数值的跳动,闭环系统的控制性能也得到了提升。

(2)在进行系数K的整定前,需要提前对取料过程中的大机进车量进行调试,获得一个既能满足最大限度利用斗齿大小,又不会造成明显煤炭洒落的进车量。因为,一旦进车量设置过大,正常取料过程中尤其是回转到内侧时,斗轮洒煤现象是非常明显的,对于斗轮来讲,这相当于很多压力是在做无用功,在此情况下,整定出的参数也就是有问题的。

(3)在安装压力开关时,最佳的方法是在斗轮液压站出口与液压泵入口各安装一个压力开关,这样能够进行相互校验,一旦出现问题,可以及时发现。因为,一旦采用斗轮压力信号作为流量反馈,但压力信号缺失时,会造成很严重的失控后果。

4 结语

作为全自动取料机流量控制中的一个关键因素,实时流量的检测有着非常重要的作用,文章中所列举的处理方法已在黄骅港一期堆场投入使用,配合闭环流量算法,显著提高了作业中的流量稳定性。

参考文献

[1] 潘泉洪,沈文忠.斗轮堆取料机取料流量控制方式的比较研究[J].自动化仪表,2011,32(2):40-42.

[2] 张瑞连,吴志坚.国内外堆取料机现状及智能化发展趋势分析[J].矿山机械,2013,41(6):11-14.

[3] 张子才,肖苏,吴刚,等.料场无人化系统的研究和应用[C]//自主创新实现物流工程的持续与科学发展——第八届物流工程学术年会论文集.2008.