缸盖气道及燃烧室泄露漏点分析和试验探究

汤佳云 史晓龙 王忆楠

摘 要:本文结合生产经验,分析验证了缸盖气道&燃烧室泄露测试中工件存在的主要漏点,对提高泄露测试合格率,减少缸盖报废给出了几点建议。

关键词:缸盖;气道及燃烧室;漏点;沉水试漏

1 引言

缸盖是汽车发动机的核心部件,它与发动机气缸体结合形成燃烧室,同时缸盖上的进排气道是发动机进排气系统的主要组成部分,故缸盖气道及燃烧室密封性能的好坏,直接影响发动机性能,严重时,发动机的功率急剧下降,甚至无法工作。在缸盖生产线最终工位进行气道及燃烧室100%泄露测试是质量控制中不可或缺的工艺环节。

缸盖气道&燃烧室在线试漏系统是由多个部分组成的复杂系统,它包含工件、试漏夹具、密封元件、试漏仪、气源、环境温度/湿度、测试参数等,只要其中某一环节出现问题,就可能导致试漏不合格。试漏系统主要目的是检测工件泄露,所以,对试漏不合格结果要区分清楚以下两种情况:

1、“误判”泄露不合格,即并非工件泄露,而是设备夹具故障,密封元件未能有效密封、气源不稳定、工件与环境温度差异大等原因导致误判工件泄露。此类泄露,往往表现为连续的,批量的,通过标准件(零泄露工件)和标准漏口验证试漏系统的精度即可发现,并很快找到问题根本原因。

2、“工件泄露”,即工件自身存在泄露因素。相对于“误判”泄露,出现的随机性较大,一般表现为间断性泄露。以某工厂某型号4缸发动机缸盖为例:6个月共测试17850台缸盖,气道及燃烧室试漏不合格报废162台,平均27台/月。记录跟踪不合格工件数据,问题间断性发生,时间随机,工件来料批次随机,泄露不合格位置随机。

第2种情况,是控制缸盖生产线质量和成本的关键问题,要解决此问题,必须找到工件漏点,故本文着重对“工件”的泄露部位进行了理论分析及验证。

2 缸盖气道及燃烧室泄露测试原理及工艺简介

公司的试漏设备来自国内某大型设备公司,采用了干式泄露气压降法进行检测。首先用封堵将缸盖进排气道、燃烧室面、火花塞孔及燃烧面一侧导管端口密封,以形成泄露测试的密闭腔体,然后充入干燥的压缩空气,经过充气、隔离、稳定、测量四个阶段,通过测量过程中的压力變化值△P,再由压力传感器将△P值变成电信号输出到USon试漏仪,求得泄露值。泄露测试工艺参数(如表1)

3 气道及燃烧室泄露漏点分析及试验探究

3.1 缸盖毛坯泄露

缸盖毛坯为铝合金铸造件,铸造产生的质量缺陷如局部组织疏松、砂眼、针孔、裂纹、裂隙等都会造成气体泄露,从如下试验(一)沉水试漏可得到验证。

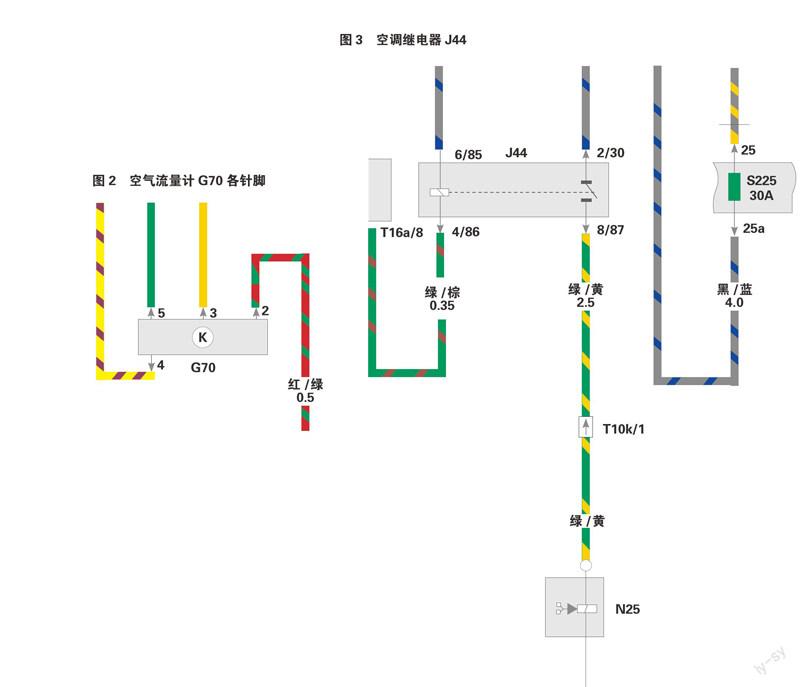

试验(一):随机挑选10件泄露测试不合格缸盖,用沉水试漏设备做沉水试验,试验结果如表2,图2为泄露部位网格示意图。

从试验(一)中,可以得出结论:缸盖毛坯存在泄露。沉水试漏设备无法检测出所有漏点,且导管或导管装配存在泄露,从沉水试漏中也无法明确是导管本身漏,还是导管装配间隙泄露。基于沉水试漏无法检测或明确的漏点,进行了下述分析及试验验证。

3.2 导管装配间隙泄露

导管通过压装机压入导管底孔,导管与导管底孔之间为过盈配合、最大过盈量为0.061mm;最小过盈量为0.045mm,正常情况下,过盈配合装配处是不可能泄露的。但如果导管来料、导管底孔加工、导管压装过程存在质量缺陷,就可能导致存在装配间隙而引起泄露,如下面几种情况:

1、导管来料有质量缺陷:直径过小/过大(过大易使导管被压裂)、圆度/圆柱度不合格、或导管有划伤、裂纹等;

2、导管底孔加工有质量问题:底孔直径过大/过小(过小可能导致正常导管被压裂);

3、导管底孔孔壁贯穿性划伤:如清洁度不好,杂质划伤导管;导管底孔加工过程中有刀痕等;

4、导管上料及压装过程中导管被划伤、导管压裂、变形等。

为验证实际生产中存在导管装配间隙导致的泄露,进行了下述试验(二)。

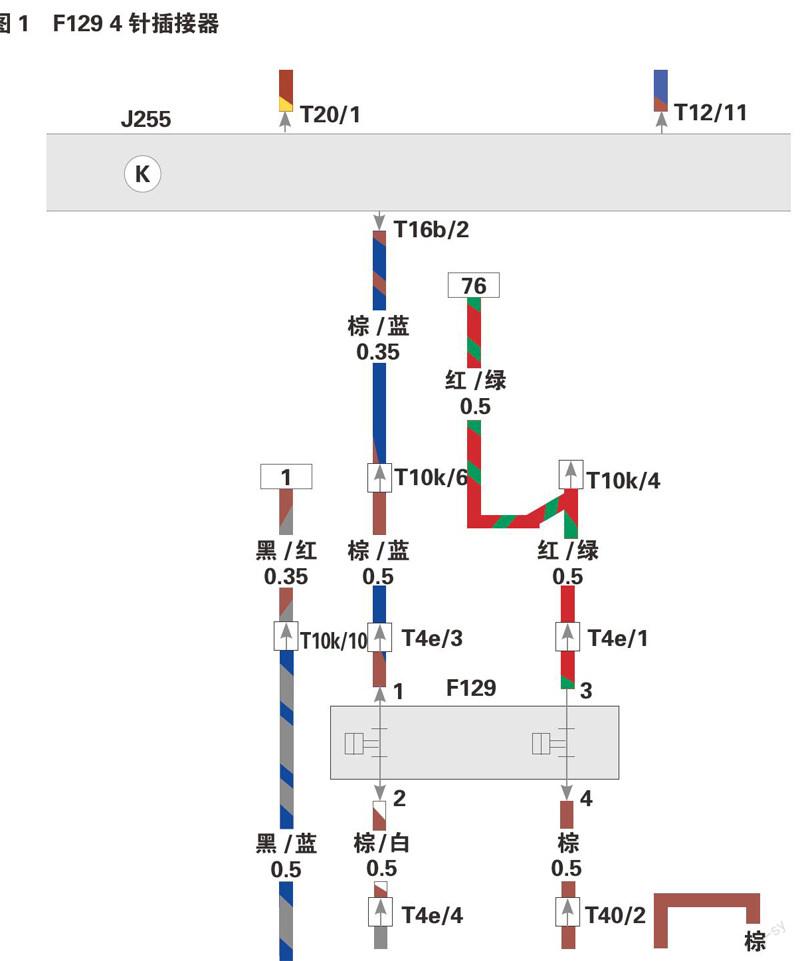

试验(二):任意挑选10件泄露测试不合格缸盖,在同一台试漏机上进行试验,并保证每次试验前设备密封状态良好、标定、温度等试漏条件基本相同。为保证得到稳定的泄露值,每次试漏至少重复2次。试验方法:从燃烧室面用密封胶密封导管与导管底孔沉孔处间隙,以达到密封导管装配间隙目的(如图3所示密封部位)。密封后放置一段时间,确保密封胶达到密封时间要求后,再进行泄露测试。密封后若试漏合格,且泄露值明显减小,则说明导管装配间隙是导致气道及燃烧室泄露的漏点;反之,漏点未能有效密封或漏点是其它因素,试验结果如表3。

说明:由于设备及环境因素等影响,对于以下两种情况可视为基本无变化:

(1)泄露量很大,泄露值变化相对较小,如#5号缸盖;

(2)泄露值变化量在0cc/min ~2cc/min之间。

从试验(二)中#1和#6号缸盖泄露值的变化,可以得出结论:导管装配间隙会导致泄露。

导管与导管孔存在装配间隙导致泄露可能是上述4种情况之一,也可能是几种情况累积产生较大间隙而引起泄露测试不合格。

3.3 导管泄露

导管导致气道及燃烧室泄露,包括以下两种情况:

3.3.1 导管自身存在裂纹、孔隙等导致泄露

缸盖导管为粉末冶金材料,通过烧结而成,可能存在孔隙或裂纹导致工件泄露测试不合格。2011年7月某工厂间断性发现燃烧室试漏不合格缸盖在导管倒角处都存在裂纹,经调查发现,导管裂纹一部分是压装前产生的,通过目检供应商提供的来料导管发现;另一部分是压装后产生的,压装后产生的裂纹实际上是导管存在的隐裂,这些带有隐裂的导管经过压装及再加工后,裂纹被扩大。如下图4为倒角处存在裂纹的导管。

3.3.2 导管密封一侧端面未满足密封要求

进行泄露测试时需要用封堵头对导管一端口进行密封,如导管的密封面不平、加工产生毛刺等缺陷,也会导致泄露不合格。 2009年12月工厂某型号缸盖曾发生因导管口毛刺导致密封不正确,出现气道及燃烧室连续试漏不合格工件累计71件。将此批工件的导管口去除毛刺后重新试漏全部合格,如图5。

3.4 试验中存在的问题

上述试验(二)采用的是密封胶进行密封,每个缸盖能否有效密封是无法保证的,故对于本次试验结果中泄露值只有较小量变化或基本无变化的工件,存在以下2种可能性:

1、工件总的泄露量可能为导管、毛坯、导管与导管孔间隙这3种漏点泄露量的叠加;

2、导管或导管装配间隙漏点未能有效密封,只是部分密封。

4 几点建议

为了降低生产成本,有效控制缸盖气道及燃烧室泄露的质量问题,降低泄露测试不合格缸盖报废比例,提出如下建议:

1.缸蓋毛坯供应商在铸造线上增设试漏工艺,以便及时了解铸造质量,同时保证做到不使大量有泄漏的铸件送往工厂,以免造成人力、物力浪费;

2.增加导管试漏工艺,防止批量存在泄露的导管上线;

3.定期检查导管压装上料料道的清洁度,防止导管或导管底孔被划伤;严格控制导管底孔加工质量,防止导管底孔口毛刺划伤导管;

4.缸盖生产线增加沉水试漏设备及导管试漏工装检测泄露部位,以便快速发现漏点,找到有效控制措施。

4 结束语

通过缸盖生产线最终工位对气道及燃烧室密封性100%在线检测,能够及时避免缺陷传递至装配客户。生产经验表明,气道及燃烧室密封性能的好坏,与设备、缸盖毛坯,来料导管、导管压装及加工等诸多因素相关,长期以来问题解决的难点在于泄露部位即漏点的不明确,本文分析验证得出导致某型号缸盖气道及燃烧室泄露的主要漏点为:缸盖毛坯缺陷;导管装配间隙、导管孔隙、裂纹及导管端面毛刺等质量缺陷。为降低气道及燃烧室泄露不合格缸盖报废比例,对泄露部位的探测至关重要,只有找到真正的漏点,才能找到解决问题的方向。希望通过本文,能给读者在工作中带来一些有用的参考。

参考文献:

[1]朱正德,泄露检测技术在现代汽车制造业中的应用 机械开发,1999.3.

[2]冯德富,发动机生产制造中的在线检测技术 发动机制造,2008.1.

[3]徐烨,泄露检测技术的原理与应用 柴油机设计与制造,2004.4.