双层多支板流道组合件变形控制

薛庆增,陈运嘉庚,任 萍,杨秀娟,张大威,张相普

(1. 海军驻沈阳地区发动机专业军事代表室,沈阳 110043;2. 西北工业大学能源与动力学院,西安 710129;3. 中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043 )

某航空发动机流道组合件是双层多支板薄壁钣金焊接机匣,流道筒体壁厚1.5mm,全部零件采用GH536高温合金制造。它由外流道、内流道和沿周均布的17个整流支板组成,内、外流道分别由前、后安装边和1.5mm薄壁钣金锥筒焊接而成,17个整流支板经外流道壁面型孔插接到内流道壁面的定位环中,另一端与外流道角焊缝连接,内流道和外流道存在径向微位移(见图1)。双层多支板薄壁焊接机匣是典型弱刚性件,在制造过程中,不仅存在焊接变形,还存在加工变形。焊接变形以及加工变形是影响焊接机匣精度的两个主要因素。针对弱刚性零件加工变形和焊接变形,国内外进行了大量相关研究。何宁等[1]分析了典型薄壁件现有变形控制方法,针对切削力导致的薄壁件加工变形,提出了基

于高速切削和刀具偏摆补偿技术。孙国智等[2]研究了刀具进给切入方式、夹具加固装夹方式控制薄壁结构件加工变形的方法。任军学等[3]基于有限元仿真分析,提出薄壁机匣类零件数控加工变形控制的优化方案,并结合试验进行了验证。于春涛等[4]分析薄壁结构件变形的主要因素,提出了采用防变形装夹技术、高速切削技术控制加工变形的工艺优化措施。刘玉梅[5]基于模拟仿真方法,研究了薄板件切削回弹变形机理及变形控制方法。师俊东[6]研究了高温合金薄壁机匣零件加工工艺优化过程,以实现弱刚性机匣高质高效加工。徐金梅[7]从加工工艺出发,分析了大型薄壁机匣加工变形的原因,提出了控制变形的工艺优化方案。胡敏英等[8]研究了采用预置应力,控制圆筒纵向焊缝变形的工艺措施。徐东宏等[9]分析了大型薄壁筒体纵缝、环缝焊接变形影响因素,提出了控制焊接变形的工艺方法。Deo等[10]通过试验研究发现,在钛合金薄板焊接时对热源前方距离焊缝中心线的两侧用辅助热源,可以产生纵向拉伸应力,从而减少焊接残余应力并避免翘曲的发生。

本文分析双层多支板薄壁流道组合件加工中产生变形的主要原因,从加工工艺入手,对焊接变形和加工变形进行控制和矫正,以满足弱刚性流道件加工精度要求。

1 工艺难点分析

1.1 GH536材料

GH536与Hastlloy x成分相近,含铁约20%、钼7%~8%,是主要用铬和钼固溶强化的一种含铁量较高的镍基高温合金,具有良好的抗氧化和耐腐蚀性能,在900℃以下有中等的持久和蠕变强度,冷、热加工成形性良好。由于塑性好,能承受较大的焊接应力,焊接时不需采用特殊措施,焊接性好,适用于制造航空发动机的燃烧室部件和其他高温部件,在900℃以下长期使用,短时工作温度可达1080℃。GH536的化学成分如表1所示。

表1 GH536高温合金化学成分 %

1.2 零件制造精度

双层多支板流道组合件组合焊接后加工精度较高,内流道前安装边相对外流道后安装边前端面基准B的平面度0.05mm,距基准B轴向尺寸在φ470.6+0.2mm范围内保持113.8+0.1mm,组合焊接后在该平面加工32个宽度10H8(+0.0220)的矩形槽,这些矩形槽相对外流道后安装边孔的位置度为0.04mm,相对流道组合件轴线的对称度为0.02mm。钣金结构的内、外流道均有两条环形氩弧焊缝,距安装边外表面约20mm,近距离焊接收缩,极易造成安装边端面出现翘曲变形。薄壁构件结构刚性差,车加工、钻孔及插槽加工时易变形,尺寸稳定性极差。同时多支板插接的双层结构内流道相对外流道存在一定径向活动量,给焊接后的组合加工带来很大困难。

1.3 工艺难点分析

薄壁钣金焊接结构的内、外流道通过壁面上的型孔和沿周均布的17个整流支板连接,要满足双层多支板流道组合件焊接后组合加工精度,一定要控制焊接变形和加工变形。影响流道组合件加工精度的主要因素有:内、外流道壁面上17个型孔的位置度,内、外流道薄壁锥筒成形后的圆度,内、外流道焊接后激光切型孔的基准面平面度等。内、外流道锥筒采用GH536合金1.5mm厚板材卷筒焊接而成,刚性差,两条纵焊缝焊接后锥筒局部收缩,圆度难以保证。锥筒与前、后安装边焊接后,提高了构件刚性,但若焊接前不能控制锥筒圆度,会影响后续内、外流道壁面上型孔加工精度。

图1 双层多支板流道组合件示意图Fig.1 Schematic diagram of bilayer flow passage component with multi-supported slab

对双层多支板结构流道组合件图纸进行充分分析,工艺难点如下:

(1)内、外流道锥筒氩弧焊两条纵焊缝后,锥筒焊接变形及圆度矫正;

(2)内、外流道锥筒与前/后安装边环焊缝焊接时焊接变形控制;

(3)内、外流道焊接后激光切型孔时17个型孔的位置度精度保证;

(4)组合加工变形控制。

2 工艺措施

2.1 内、外流道锥筒焊接变形矫正

内、外流道锥筒由扇形料冷弯后焊接而成,两条纵焊缝焊接后,焊缝纵向收缩引起锥筒纵缝区域产生纵向残余挠度,以及筒体端面焊缝处出现局部外凸变形,影响锥筒圆度。以外流道为例,纵缝焊接后,外流道锥筒产生了图2所示的纵向挠曲及端面外凸变形。引起纵向残余焊接应力的主要原因是热影响区的收缩塑性变形和焊接金属的纵向收缩变形。

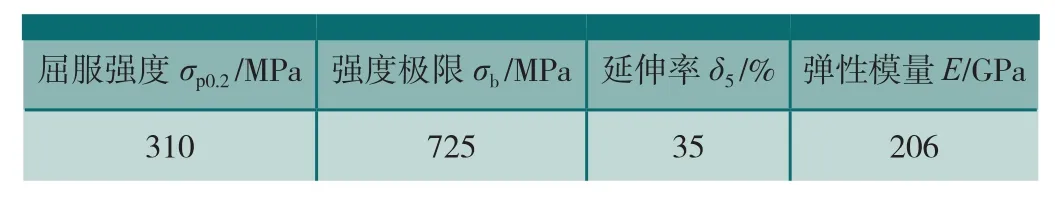

表2是GH536合金板材室温性能,可见,GH536合金屈服强度较小,在较小的成形力作用下,即可产生塑性变形。同时其抗拉强度较高,成形后回弹较小,延伸率较大,达35%,材料塑性好,有利于室温下变形矫正。在计算锥筒展料时,预留出锥筒焊接后变形矫正量。以小端内径φ575.6mm,大端内径φ610.6mm,高度99.3mm的GH536高温合金,壁厚1.5mm锥筒为例:由虎克定律ε=σ/E,当σ取屈服强度σp0.2时,ε=310/(206×103)=0.15%。按零件大端最终直径尺寸φ610.6mm,延伸率δ5=35%及弹性变形量0.15%计算,锥筒胀形矫正前毛料直径应在(φ610.6×(1-0.15%))~(φ610.6×(1-35%))之间,即φ609.6841~φ396.89mm。考虑到纵缝挠曲和锥筒端面焊缝外凸变形实际值和零件成形壁厚允许减薄量,锥筒下料时周长预留约9mm矫正量,即大端内径按φ607.7mm,小端内径按φ572.7mm计算展料。

图2 锥筒壁面挠曲及端面的外凸变形Fig.2 Wall deflection and the end outer-convex deformation of taper tube

表2 GH536合金板材室温性能

图3 胀块示意图Fig.3 Schematic diagram of bulging block

图4 胀块与液压胀大机矫正锥筒示意图Fig.4 Schematic diagram of taper tube corrected by bulging block

图5 安装边翘曲变形Fig.5 Flange deflection deformation

设计制造专用胀块,见图3,12个胀块一组,与液压胀大机配合使用,锥筒套装胀块外型面上,对锥筒型面焊接变形进行矫正,周长矫正量约9mm,通过胀形矫正,消除锥筒纵焊缝壁面内凹弯曲及端面焊缝处局部外凸变形(图4),矫正后锥筒小端内径达φ575.6mm,大端内径达φ610.6mm。打表检测实际零件矫正后圆度不大于0.5mm。

2.2 流道组合件环缝焊接变形控制

焊接是局部不均匀加热的过程,焊接时局部不均匀热输入是产生焊接应力与焊接变形的决定因素。焊接结构存在较大的焊接应力和焊接变形,不仅引起工艺缺陷,影响结构的承载能力,还影响结构的加工精度和尺寸稳定性。流道组合件是薄壁多焊缝钣金构件,内、外流道锥筒与安装边焊接时,焊接应力引起安装边出现翘曲变形及环焊缝内凹收缩(见图5)。

采用图6所示的环焊缝内胀紧夹具完成锥筒与前、后安装边的环缝焊接。该焊接夹具沿周设计6个胀块,胀块靠机械力沿固定滑道径向外移,胀块间斜面接触,胀圆后形成完整、连续的圆周面,并使胀块外型面氩气环槽保持完整连续,避免焊接时空气掺入熔池,并达到待焊处内径尺寸,胀紧待焊零件。胀块与待焊零件接触部位采用紫铜材料制造,紫铜具有高的热传导性,可提高焊缝金属和焊缝周围区域的热传导,增加散热,减小焊接变形。在胀块胀紧下,环缝处的金属热膨胀受到限制,受热区失稳的收缩应力部分被抵消。内、外流道上的环焊缝在夹具刚性固定下施焊,冷却至室温时拆下零件,控制了环缝的内凹变形,减小了安装边端面翘曲变形。实际零件焊接后环缝局部变形小于0.3mm,安装边端面局部翘曲0.5~0.8mm。

图6 环焊缝焊接夹具胀块示意图Fig.6 Schematic diagram of bulging block of girth weld welding clamp

图7 型孔示意图Fig.7 Schematic diagram of type hole

图8 激光切孔装夹示意图Fig.8 Schematic diagram of laser drilling

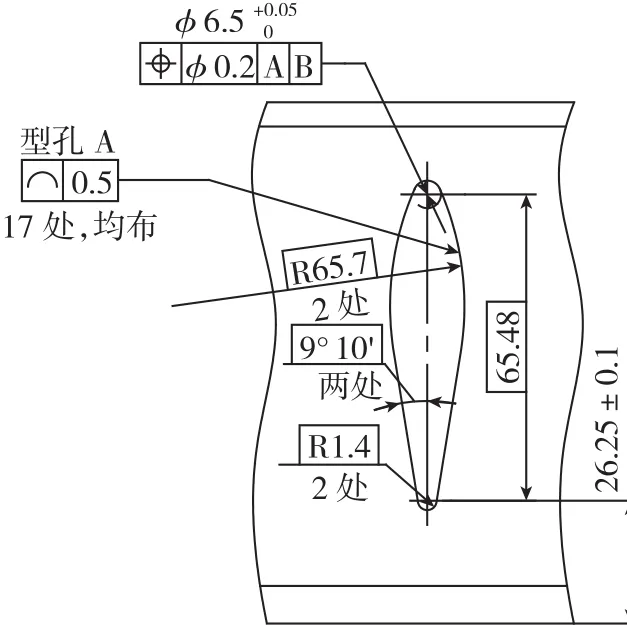

2.3 内、外流道壁面型孔加工精度控制

内/外流道是靠17个整流支板通过流道筒壁上的型孔焊接/插接连接在一起的(如图7所示),确保内外流道壁面上17个整流支板型孔激光切割的轴向尺寸精度和位置度就显得非常重要。内外流道与前、后安装边焊接后,由于存在焊接应力,安装边端面会产生约1mm左右的翘曲变形。激光切孔时以安装边端面为基准平面,会导致内、外流道锥筒壁面上的支板型孔轴向起始点尺寸偏差大,影响17个支板精确装配。激光切孔前安排车加工切孔基准面,消除安装边翘曲变形对型孔轴向尺寸精度的影响。薄壁机匣基准平面的加工要反复修复基准[7],图8大端安装边端面是外流道激光切孔基准平面,先以大端安装边为基准,车削小端安装边端面,切削量0.6~0.8mm后,再以小端安装边为基准,车削大端安装边端面,切削0.6~0.8mm,然后再次以大端安装边为基准,车削小端安装边端面,切削0.2~0.3mm后,再以小端安装边为基准,车削大端安装边端面,切削0.2~0.3mm,完成基准平面加工。

流道组合件是薄壁焊接机匣,刚性差,自由状态下前、后安装边同轴度偏差较大,为了增加零件刚性,保证其壁面上的17个型孔的位置度,设计、制造了流道切孔夹具(图8),该夹具采用定位止口和带内径定位的压盖控制内、外流道前、后安装边在激光切孔时的同轴度,同时限制内、外流道锥筒自由状态下变形。激光切孔前对点找正夹具径向跳动0.05mm以内,实际零件激光切孔后支板型孔的位置度公差打表检测在φ0.15~φ0.2mm,用型面样板检测支板型孔线轮廓度0.5mm符合样板透光度要求。

2.4 组合加工变形控制

加工过程中的切削力是薄壁结构件变形的主要原因之一,而切削加工中产生的切削力以及残余应力与加工工艺参数密切相关。何宁等[1]研究了薄壁结构件加工变形控制方法,指出高速切削具有较小的切削力,并能减小薄壁件热变形。分析流道组合件结构特点,结合实际生产经验,选取切削性能好的硬质合金YG8W刀具,刀具前角γ0=5°,刀具后角α0=10°,主偏角k0=50°,选取润滑效果和冷却效果好的嘉实多Hysol.R切削液,车削工艺参数见表3。

表3 流道组合件数控车削工艺参数

除了考虑切削力对零件加工变形的影响,还要考虑组合加工时压紧力对零件加工变形的影响。车削前安装边时,后安装边为基准平面,采用径向压紧方式,避免后安装边平面度误差造成前安装边加工变形。车削后安装边时,前安装边为基准平面,增加浮动支撑,在浮动支撑上采用轴向压紧方式,压紧基准面压板时,在后安装边端面压表检查,通过调整浮动支撑,控制后安装边端面变形不允许超过0.02mm。

内、外流道激光切孔时车削前、后安装边,消除了环缝焊接造成的安装边翘曲变形,但17个整流支板与外流道焊接,与内流道插接,并经消除应力热处理后,安装边仍然会出现约0.7~1mm局部翘曲变形。车加工前需要再次修复基准平面。基准平面修复后,精车前压表检查基准平面各压板压紧时对车削平面造成的零件变形,变形量应不超过0.02mm。

后安装边车加工后厚度仅4.5mm,安装边孔处于悬臂状态,镗孔时,由于切削力作用,容易造成安装边变形,影响孔的位置精度(见图1)。采用四坐标加工中心镗孔时,在后安装边下表面B加入辅助支撑装置,增加后安装边刚性,抵消部分切削力,保证多孔镗削尺寸稳定性。

3 结果分析与讨论

采用上述控制焊接变形、加工变形的工艺路线,完成了双层多支板流道组合件的加工,对加工后零件进行尺寸检测,检测结果见表4。从检测结果来看,前、后安装边车加工尺寸、插槽尺寸和孔尺寸符合图纸要求。

薄壁钣金焊接机匣的焊接变形和加工变形控制一直是航空制造中的难题,本文在环缝焊接时采用分瓣式组合焊接夹具,胀块胀紧时直径恰好为待焊环缝的内径,撑紧的胀块在环缝区域形成刚性固定,减小环缝内凹和安装边端面局部翘曲变形,取得一定实效。如果借助数值模拟技术,计算出环缝内凹变形量,依据变形量增加焊接夹具胀块胀紧直径,焊接时胀块对环缝区具有一定反变形撑胀,即对环缝区预置一定应力,焊接后撤除预置应力,环缝反变形复原,对控制薄壁机匣零件环缝内凹和安装边端面翘曲变形会更有效。

在双层多支板流道组合件的数控加工中采用了反复修复加工基准、高速切削及辅助支撑等方法控制加工变形,加工的零件尺寸满足设计要求,但反复修复基准,加工周期较长。如果设计一套可翻转、带浮动支撑的柔性车镗夹具,多方向增加加工面的刚性,采用车铣一体化加工中心进行加工,实现一次装夹,完成前、后安装边车削及安装边孔、槽口镗铣加工,不仅减少弱刚性零件的加工变形,还能提高加工效率。

4 结论

双层多支板外流道组合件是薄壁焊接机匣,涉及焊接、车、镗削等加工,焊接变形和加工变形影响零件尺寸稳定性,因此在加工的各个环节要对变形加以控制。

(1)预留锥筒胀形量,采用专用锥筒胀形胀块配合液压胀大机,可有效矫正锥筒纵缝焊接带来的挠曲和外凸变形;

(2)采用环缝焊接夹具胀紧下施焊锥筒与前、后安装边环焊缝,控制环缝凹陷变形,减小安装边端面翘曲;

(3)激光切型孔前,反复修复基准平面,并采用专用切孔夹具保证前、后安装边同轴度,从而控制流道壁面17个型孔的位置精度;

(4)控制压板压紧力对加工平面带来的变形,选取合理的工艺参数,增加辅助支撑,反复修复基准平面等多种措施控制流道组合件车、镗加工产生的加工变形。

[1]何宁,杨吟飞,李亮,等. 航空结构件加工变形及其控制[J].航空制造技术, 2009(6):32-35.

HE Ning,YANG Yinfei, LI Liang, et al. Machining deformation of aircraft structure and its control[J]. Aeronautical Manufacturing Technology,2009(6):32-35.

[2]孙国智,王怀明,郝敬显,等.复杂薄壁结构件加工变形控制工艺分析[J].工具技术, 2015, 49(4):46-49.

SUN Guozhi, WANG Huaiming, HAO Jingxian, et al. Analysis on deformation control machining process of complex thin-wall structure[J].Tool Engineering, 2015, 49(4):46-49.

[3]任军学,杨俊,周金华,等. 航空发动机机匣数控加工变形控制方法[J].航空制造技术, 2014(23/24):96-99.

REN Junxue, YANG Jun, ZHOU Jinhua, et al. Method of controlling deformation of aeroengine casing in NC machining[J]. Aeronautical Manufacturing Technology, 2014(23/24):96-99.

[4]于春涛,韩爱芳. 航空薄壁零件变形控制方法的研究[J].机电信息, 2013(6):84-85.

YU Chuntao, HAN Aifang. Research on control method of aerial thin wall workpieces[J]. Mechanical and Electrical Information, 2013(6):84-85.

[5]刘玉梅.薄板件切削回弹变形机理及装夹优化方法研究[D].济南:山东大学, 2012.

LIU Yumei. Research on deformation mechanism of springback induced by cutting thin part and optimization of fixture[D]. Jinan: Shandong University, 2012.

表4 流道组合件尺寸检测结果 mm

[6]师俊东.航空用高温合金薄壁机匣零件工艺研究[D].大连:大连理工大学, 2012.

SHI Jundong. Research on the machining process of the superalloy thin casing parts for aero-engine[D]. Dalian: Dalian University of Technology, 2012.

[7]徐金梅. 大型薄壁机匣加工工艺研究[J].中国新技术新产品,2012(18):118.

XU Jinmei. Research on processes of large thin-wall cartridge[J].China New Technologies and Products, 2012(18):118.

[8]胡敏英,谢云鹏,时君伟.预置应力对圆筒纵缝焊接变形影响的数值模拟[J].热加工工艺, 2013, 42(15):191-193.

HU Minying, XIE Yunpeng, SHI Junwei. Simulation on welding distortion of cylinder longitudinal weld seam under prestressing[J]. Hot Working Technology, 2013, 42(15):191-193.

[9]徐东宏,李云鹏,段绮云. 大型薄壁筒体自动氩弧焊接技术[J].新技术新工艺, 2013(2):82-86.

XU Donghong, LI Yunpeng, DUAN Qiyun. Technology of big scale thine-wall shell automatic arg on arc welding[J]. New Technology & New Process, 2013(2):82-86.

[10]DEO M V, MICHALERIS P. Mitigation of welding induced buckling distortion using transient thermal tensioning[J]. Science and Technology of Welding & Joining, 2003, 8(1):49-54.