基于LabVIEW与OPC的换热站监控系统的设计

李光明++高远谋++赵立强

摘要:管网环节是供热系统的第二个环节,也是供热系统最重要的组成部分,因此管网监控对换热系统的意义重大。该文针对管网监控环节的最重要的节点换热站,设计了基于LabVIEW与OPC的换热站监控系统。文章描述了该监控系统的基本组成、功能及软硬件的设计思想,并给出了系统的流程框图。经实践证明,该系统运行可靠,性能优良,从很大程度上改变了热力公司靠人来管理和操作的传统供热管理模式,不仅能减轻工作人员劳动强度,而且提高了工作人员工作效率,这对提高了换热站监控系统的自动化水平有很重要的意义[1]。

关键词:LabVIEW;换热站监控;OPC;DSC

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2016)06-0228-04

Design of Monitoring System of Heating Based on LabVIEW and OPC

LI Guang-ming,GAO Yuan-mou,ZHAO Li-qiang

(School of Electricity and Information Engineering,Shaanxi University of Science and Technology, Xian 710021, China)

Abstract: Network link is the second part of the heating system, as well as the the most important part of heating system. So the heat pipe network monitoring system is significant. In this paper, the core part of the pipe network monitor heat transfer stations, designed heat transfer station monitoring system based on LabVIEW and the OPC. The basic composition of the monitoring system, function and design of hardware and software, and the system gives a flow diagram. The practice has proved that the system is reliable, excellent performance, to a large extent changed the heating companies rely on people to manage and operate the heating traditional management model, not only can reduce staff labor intensity, and improve staff productivity, this will improve the level of automation heat transfer station monitoring system has a very important significance.

Key words: LabVIEW; monitor of heating; OPC; DSC

近些年来,随着人们生活水平的提高,人们对热力公司冬季供热的质量也提出了更高的要求。换热站是城镇集中供热最重要的节点,因此换热站的工作质量和效率是供热系统成败的关键。伴随着城镇集中供热的普及,各地供热公司为提高供热的质量和工作效率,新建换热站基本上都是无人值守换热站,与此同时,很多老的传统换热站也纷纷进行改造,逐步使其向实现无人值守。根据整个供热系统的特点,供热系统总体上可分为三部分:热源、管网、终端用户;实现供热系统的自动化、智能化,很重要的一个方面就是建立这三个环节的信息化管理平台[2]。一个完善的供热信息化管理系统,可以实现:热源控制的一体化、管网监控的智能化、终端用户的信息化等功能。

本系统上位机采用图形化语言LabVIEW 编写人机界面,LabVIEW相对于其他一些常用的组态开发软件,有开发周期短,易于调试和维护等优点。下位机采用丹佛斯公司研发的换热站供热系统专用的ECL Apex 20 PCD实现对换热站现场设备的监测和控制。OPC作为上位PC和下位PLC的通讯媒介,采用Modbus/TCP通讯协议通过工业以太网来实现上位机与下位机的通讯[3]。

1 系统介绍

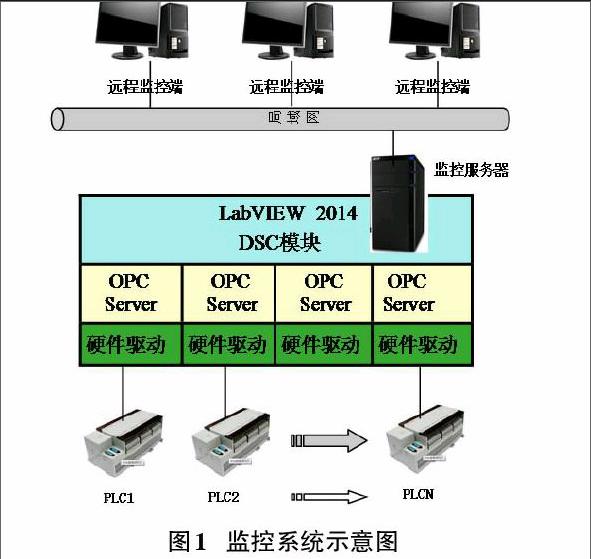

1.1 系统结构组成

换热站监控系统主要有上位主控室监控系统和下位换热站现场监测控制系统两部分组成。

上位主控室监控系统通过工业以太网采集下位PLC采集到的换热站各种工况参数,并对数据进行分析和处理,上位监控系统也可以根据整个热网的运行状况对全局或者局部进行调控,主控中心管理人员可以根据需要通过监控系统设置参数并将命令下发到换热站现场的下位PCD,由下位控制系统完成对换热站的调控[4]。

下位机由ECL Apex 20可编程控制器、ECA 20触摸屏、各种温度和压力变送器、各种传感器等组成。下位机负责采集换热站现场的各种重要的工况参数,如温度、压力、流量等,并将这些数据上传至主控中心上位监控系统。同时下位机也负责执行上位机下达的各种指令。该系统在换热站现场还配备了触摸屏,工作人员也可以在现场通过触摸屏操作下位机,进行参数设置等,这样给换热站的测试和调试带来了很大的方便。

1.2 系统流程图

整个换热站系统有119个工况参数,其中开关量39个,模拟量80个。系统断电、循环泵故障、补水电磁阀运行反馈、一网供水温度超高限、一网供水温度超低限、等39个开关量和所有如一网供回水温度、二网供回水压力、二网供回水压力、一网供回水流量、室外温度等80个模拟量。这些换热站工况参数连接到PLC控制器上的I/O模块,并通过换热站现场的各种参数检测传感器,实时地读入PLC的数据映像区。换热站系统工艺流程如图2所示:

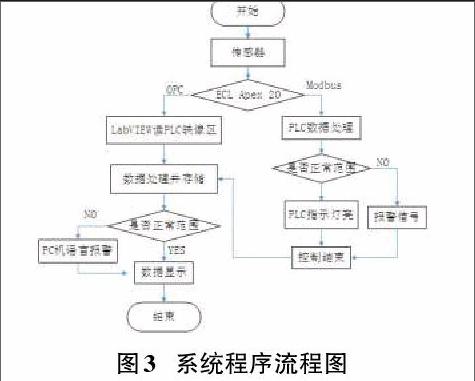

上位监控计算机和PCD系统采用基于Modbus/TCP协议的工业以太网进行通讯, LabVIEW程序编写的上位机监控软件,以OPC为通讯的中间件,将换热站的所有采集到的工况参数包括各种开关量和模拟量从PLC的数据影响区中取出,在上位监控系统中实现换热站各种工况参数的显示、换热站各环节越限或故障报警、换热站工况参数的分类存储、各种工况参数的实时曲线和历史曲线等功能[5]。系统程序流程图如图3所示。

2 系统的功能和特点

2.1 数据采集

换热站工况参数的采集是由下位机PLC负责采集并通过工业以太网上传到上位机监控软件,之后通过OPC Server的共享变量,系统自动地将采集到的各种参数数据按时间顺序存入数据库中。

2.2 数据显示

LabVIEW编程本身自带很多的显示控件,并且还有自定义控件的功能,用户可以根据实际的需要设计出自己的控件。这样编写的软件程序不仅界面生动形象可视性强,人机交互变得十分方便和友好。用户还可以根据需要显示数据的类型和特点,采用不同种类的显示控件。

2.3 参数设置

换热站监控系统在运行的过程中,有大量的参数需要监控,因此需要设置大量的参数。如温度、压力的上下限,控制系统PID的设置等。

2.4 报警事件记录

当系统报警的开关量状态发生改变时,下位机将报警信号传到上位机,上位机收到报警信号时,会发出语音报警,以此来提醒主控室工作人员来处理报警情况。同时,上位监控软件将报警的详细信息记录至数据库,便于日后查询。

2.5 历史数据查询

换热站监控系统将换热站的参数按时间先后顺序存储到数据库,监控系统提供的查询功能可以在操作人员输入时间段后,查询该时段内地换热站工况参数的历史数据,数据有报表和曲线两种方式,便于日后对换热站的运行情况进行分析。

2.6 报表打印

换热站监控软件还提供了报表打印的功能,该功能是LabVIEW DSC 模块提供的,它把各种丰富的报表函数集成在一起,用户可以根据自身需要和喜好创建各种类型的报表,还提供了各种报表操作工具,功能强大,操作方便,编程灵活[6]。

3 系统的设计和实现

3.1 系统软硬件简介

3.1.1 系统硬件:

本系统的硬件设备由上位监控计算机、服务器和下位采集终端机组成。主控室上位监控计算机和服务器选用高性能工控机。换热站现场的下位终端机是由丹佛斯研发的ECL Apex 20可编程控制器,如图4所示。ECL Apex 20专用于换热站和换热机组的控制,既有供热控制专用功能又能自由编程,能满足换热站内所有温度、压力、流量等参数的控制需求以及对换热站、控制器安全运行的需求,并有强大的通讯功能以利于与现场设备和上位机通讯。ECL Apex 20控制器集成了以下超强性能:

1)处理器:基于Motorola 32位微处理器CF5272,主频达66MHz;内存为1MBRAM+1MB Flash,可选的Flash存储器最高可达2GB;

2)接口:USB口、自适应以太网接口两个(其中一个可作RS232接口)、RS485接口两个,这些接口可用于编程、连接上位机、触摸屏和现场设备等,该控制器还带有通用扩展插槽,串行接口可扩展至12个;

3)IO点:10DI+5Pt1000+9AI+5DO+3AO,可再扩展

60个模块;支持以太网TCP/IP、现场总线Prefabs/ModBus;

4)开放系统:支持OPC;可通RS232/485接口连接使用Modbus协议的换热站热表;

5)控制器可以实现自由口编程,因此非标准协议的换热站现场设备也可以方便实现连接;控制器内置的网络服务器功能,方便用户通过IE浏览器的网页产看控制器内数据;并可在浏览器网页上实现监控,动态实时更新、观察数据趋势图等功能。

3.1.2 系统采用的关键技术

本系统在开发的过程中运用了面向工业过程控制数据交换的OPC技术,OPC(OLE for Process Control)项技术最早源于微软的OLE技术,在此基础上发展而来。它在数据源与客户端之间提供了一种进行实时数据传输的通信机制。OPC从软件的角度可以看成一个“软件总线”的标准,首先,在不同的应用程序之间(甚至是通用网络连接起来的不同的工作站上的应用程序之间),它提供了实现实时数据传输的通道标准;其次,他还定义了在过程控制中数据进行传输的交换格式。OPC采用客户机/服务器(C/S)模式,即将分为OPC 服务器(OPC Server)和OPC客户端(OPC Client)。OPC服务器提供必要的OPC数据访问标准接口;OPC客户端通过该标准接口来访问OPC 数据[7]。OPC 与不同类型的控制系统与设备的连接如图4所示:

OPC技术的出现,对工业控制具有很大的现实意义。基于OPC开发的软件都有统一的数据及接口标准,因此通用性很强。因此对于硬件开发商来说,只需开发一个相对简单的OPC服务软器软件,就能使其产品与任何支持OPC客户端协议的软件相连接。同样的,软件供应商则只需将自己的软件加上OPC接口,即能从OPC服务器中取得数据,而不需要关心底层的细节[8]。

3.1.3 LabVIEW 与 PLC 数据通信的建立

LabVIEW与PLC通信有多种方式,本系统采用LabVIEW数据记录与监控(DSC)模块与OPC结合的方式建立与下位PLC的通讯[9]。LabVIEW DSC 模块是NI公司面向工业自动化领域的开发的基于LabVIEW的功能扩展模块,功能异常强大,如实时访问数据库、查询历史数据、 查询历史趋线、对用户进行管理、报警诊段、报表生成等,对 OPC Server 的访问是LabVIEW DSC最关键的一部分。LabVIEW DSC 模块与 OPC 标签的连接是通过共享变量来实现的[10]。

基于 DSC 模块来实现对 OPC Server 进行访问的软件结构框图,如图5所示。

3.2 系统软件架构设计

本系统采用微软公司的Windows 8作为操作系统,基于LabVIEW+DSC的软件开发平台,采用模块化的程序设计思想,采用数据流编程方式,自顶向下的模块化设计方法[11]。根据换热站监控系统的实际需要,将程序按小任务划分为若干个模块。为了保证监控软件的可移植性和可拓展性和良好的可读性,各个模块之间的数据流向要合理进行设计。监控软件模块按功能的不同可分为:初始化模块、自检程序模块、数据采集检测程序模块、数据处理程序模块、报警诊断程序模块、通讯接口模块、数据库访问接口模块、以及数据库查询打印模块,这些模块既独立又有联系,第一季模块可以被高一级模块反复调用。运用模块化的设计思想:每一个功能模块对应一个子Vl,对子VI进行逻辑设计后,并对子VI定义标准化接口。如果需要进一步对某个子Vl进行细化,则可以将该子VI生成更多的子Vl。这种程序设计思想,既提高了程序的可扩充性,又便于程序的调试和维护。在对换热站的工艺流程进行分析后,本系统自顶向下设计为三层体系结构:第一层为顶层主要是监控系统的人机交互界面、第二层为逻辑层,主要功能是配置换热站参数、对换热站的数据进行记录、查询等第三层为硬件驱动层,主要是与换热站现场的硬件设备进行通信[12]。该监控软件系统的三层结构如图6所示

3.3 换热站监控系统主界面

基于LabVIEW自主开发的换热站监控系统主界面如图7所示。

4 结束语

本系统是根据某热力公司的实际需求而开发的基于LabVIEW 与OPC的换热站监控系统软件,采用图形化的编程语言,不仅从时间缩短了开发周期、降低了开发成本。而且开发出来的软件人机界面生动直观,人机交互友好、具有很强的可靠性和稳定性、方便灵活易于维护。运用LabVIEW DSC模块与 OPC通信实时可靠,并且该系统构建于基于统一的Modbus TCP通信协议的工业以太网的基础上,采用OPC数据交换技术, 因此具该监控软件系统具有很强的兼容性和可扩展性[13]。 本系统已于供暖季应用到山西吕梁和临汾等地区,系统已经连续运行了一个供暖周期,运行状况稳定,性能变现良好,该系统的使用使该地区换热站监控的自动化程度得到了很大程度的提高。

参考文献:

[1] 孙维锴, 刘维亭. 基于LabVIEW的无人值守机舱报警系统设计[J]. 科学技术与工程, 2011(36).

[2] 闫晓风, 赵艳领, 韩丹涛. 基于OPC UA通用数据采集模块设计[J]. 仪器仪表标准化与计量, 2015(6): 26-27.

[3] 朱记全, 沈昱明. LabVIEW DSC在测控系统中的通信实现[J]. 信息技术, 2014(2): 109-112.

[4] 于献榕, 孟东, 曹丹丹, 等. 基于LabVIEW+DSC的监控软件通用架构[J]. 微计算机信息, 2012(10): 97-98.

[5] 刘忠. 基于Modbus/TCP协议的以太网监控软件的设计与实现[J]. 工业控制计算机, 2015(8): 6-7.

[6] Pin Rui Chin,Nader N.Barsoum. Ethernet Control AC Motor via PLC Using LabVIEW[J]. Intelligent Control and Automation, 2011.

[7] Juris Vanags,Vytautas Galvanauskas,Oskars Grigs, Konstantins Dubencovs, Valerija Stepanova.On-line model-based optimization andcontrolof fed-batch processes using Matlab code, OPC server, SCADA, and PLC[J]. New BIOTECHNOLOGY, 2012(29).

[8] 朱青, 王直, 李垣江, 等. 基于LabVIEW与OPC的船舶机舱报警系统设计[J]. 现代电子技术, 2009(1): 129-131.

[9] 毕见卫. 基于OPC和LabVIEW的数据采集系统在工业测控中的应用研究[D]. 西安: 西北大学硕士论文, 2008.

[10] 李红梁. 基于OPC的PC与PLC实时通讯的 LabVIEW实现[J]. 计算机应用研究, 2003, 20(12) : 115-118.

[11] 陈历新. 基于LabVIEW和OPC的岩心钻机自动监控系统的设计研究[D]. 北京: 中国地质大学(北京), 2010.

[12] 高进. 基于LabVIEW的城市供水监控系统设计与实现[D]. 西安: 西安电子科技大学,2009.

[13] 何奇文. OPC技术在LabVIEW8.0 DSC模块中的运用[J]. 计算机工程与设计, 2006(22).