基于无掩模腐蚀技术的高性能微加速度传感器*

袁明权, 唐 彬, 孙远程, 熊 壮, 彭 勃

(中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

基于无掩模腐蚀技术的高性能微加速度传感器*

袁明权, 唐彬, 孙远程, 熊壮, 彭勃

(中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

摘要:针对深沟槽内结构制作困难的问题,基于单晶硅各向异性腐蚀原理,推导了{100}单晶硅在KOH溶液中无掩模腐蚀过程台阶宽度与无掩模腐蚀深度之间的解析表达式,通过工艺实验确定了单晶硅{311}面与{100}面的腐蚀速率比;采用适合于三明治微加速度传感器硅芯片制作的无掩模腐蚀成型工艺流程,实现了深沟槽内悬臂梁的准确成型,研制出一种±100 gn量程的微加速度传感器。样品测试表明:运用无掩模腐蚀技术制作的微加速度传感器相对精度优于6×10-5,灵敏度为17.78 mV/gn。

关键词:微机械加工; 微加速度传感器; 各向异性腐蚀; 无掩模; 阳极键合

0引言

除了采用石英玻璃可制作高性能惯性器件[1,2]以外,利用单晶硅材料和MEMS技术制作的硅微器件也可以获得比较好的性能,特别是在加速度传感器方面[3,4],一种采用体硅湿化学腐蚀工艺[5]的三明治微加速度传感器就具有这样的特点。

三明治微加速度传感器的微敏感部分为梁—岛(悬臂梁—质量块)结构,悬臂梁位于质量块的中平面上,这种结构在常规制造过程中会遇到深沟槽内悬臂梁成型困难的问题。本文采用无掩模腐蚀技术在深沟槽内形成准确的悬臂梁结构,避免了常规方式所导致的悬臂梁成型困难、缺陷过多等问题。

1微敏感单元结构

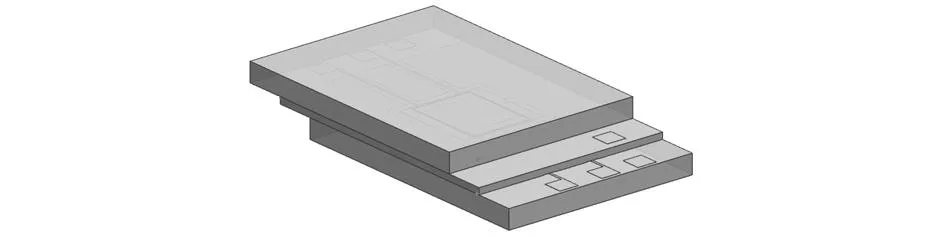

传感器的微敏感单元由一个带悬臂梁—质量块结构的硅芯与两个带有金属薄膜电极的玻璃盖板经静电封接而成,见图1所示。

图1 微加速度传感器敏感单元Fig 1 Sensitive component of micro acceleration sensor

玻璃盖板上溅射有Ti—Pt—Au—Pt电极,电极采用内外两层的结构形式。

硅芯200 μm厚,其上设计有敏感质量、悬臂梁、引线槽和锚点,见图2所示。敏感质量2 mm×2 mm见方,由2根10 μm厚的悬臂梁支撑,用以响应加速度的变化;引线槽用于隔离盖板上的电极引线;锚点通过磁控溅射Ti—Pt—Au—Pt金属薄膜制作而成,用于检测电路中交直流信号的引入。

图2 硅芯三维立体图Fig 2 Three-dimensional diagram of Si chip

2硅芯制作工艺

2.1工艺过程

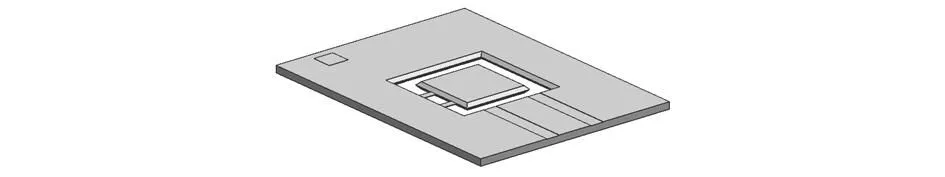

硅芯制作采用体硅湿化学腐蚀工艺,工艺流程如图3所示。

图3 硅芯制作工艺流程Fig 3 Process flow of Si chip

首先,在硅片表面光刻出悬臂梁图形,并根据设计要求先腐蚀出一定厚度的“悬臂梁”,此时的“悬臂梁”位于硅片表面,如图3(b)所示;然后去除“悬臂梁”上的掩模,让“悬臂梁”与待穿通区同时暴露在腐蚀液中对“悬臂梁”进行无掩模腐蚀。随着腐蚀的进行,“悬臂梁”同待穿通区一起向硅片的中平面推进。当穿通区腐蚀穿透、质量块形成时,位于表面的“悬臂梁”通过腐蚀被推至质量块的中平面附近形成真正的悬臂梁。以上硅腐蚀工艺全部采用KOH溶液[6]。

2.2KOH腐蚀硅台阶的无掩模腐蚀规律

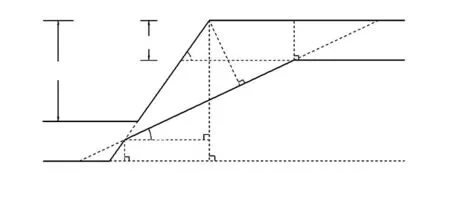

利用无掩模腐蚀技术,可以非常容易地控制悬臂梁的厚度。由于KOH溶液对硅片不同晶向的腐蚀存在各向异性[7~9],在硅片表面腐蚀形成“悬臂梁”时,“悬臂梁”与穿通区之间存在一个有固定角度的台阶,台阶侧面为{111}面。同样道理,当去除“悬臂梁”上的掩模进行双面腐蚀时,由于{311}面腐蚀速率比{111}和{100}面都高,在“悬臂梁”的{111}侧面与表面{100}面相交的棱边上会出现“削边”现象,最终形成的悬臂梁侧面与最初在硅片表面形成的“悬臂梁”侧面在形状和尺寸上都存在差异。图4为无掩模腐蚀过程台阶变化的示意图。其中,α=54.74°,β=25.24°。

图4 无掩模腐蚀台阶变化示意图Fig 4 Step variation diagram of maskless etching

当去除表面掩模进行无掩模腐蚀时,边棱A处暴露的{311}快腐蚀面就会随着整个台阶的向下腐蚀而侧向腐蚀切削边棱。假定KOH腐蚀液对{311}面与{100}面的腐蚀速率比为r,无掩模腐蚀前台阶高度为h,台阶沿{100}晶向向下无掩模腐蚀深度为d,则台阶沿{311}晶向侧向腐蚀深度为AG=rd。

台阶在{100}面和{311}面同时腐蚀作用下,其边棱就要向后推移至K处,其水平推移量为

=d(2.345 2r-2.121 3).

(1)

{311}侧面的水平宽度为

=d(3.517 5r-2.121 3).

(2)

{111}侧面部分的水平宽度为

=0.707h+(0.707-1.172 3r)d,

(3)

式中h为无掩模腐蚀前的台阶高度。

无掩模腐蚀后台阶腐蚀侧面的水平总宽度为

W=W1+W2=0.707h+(2.345 2r-1.414 3)d.

(4)

从上面的公式可以看出,随着腐蚀深度d的不断增大,{311}面的水平宽度W1将增大,而{111}面的水平宽度W2将逐渐减小,直到{111}侧面完全被{311}面代替。令W2=0,此时腐蚀深度d为

(5)

3腐蚀速率比的实验确定

单晶硅{311}面与{100}面的腐蚀速率比r是一个随单晶硅材料、腐蚀液温度与浓度变化而变化的量,但在单晶硅材料相同、腐蚀液温度与浓度均相同的条件下,r是一个定值。为了将无掩模腐蚀技术成功运用于微加速度传感器硅芯片的制备过程中,需要首先确定在芯片实际制备条件下r的值。

从式(1)可以得出如下公式

(6)

由上式可知,要得到在某一条件下r的值需要通过实验得出腐蚀推移量与无掩模腐蚀深度的比值,即b/d的值。

实验所用材料为N〈100〉晶向、电阻率为3.8Ω·的单晶硅、腐蚀液温度为80 ℃、腐蚀液质量比为40 %。实验过程简述如下:首先,对实验硅片进行光刻、有掩模腐蚀、测量腐蚀深度和台阶宽度;其次,对实验硅片进行光刻、无掩模腐蚀、测量腐蚀深度和台阶宽度、计算无掩模腐蚀深度和推移量。

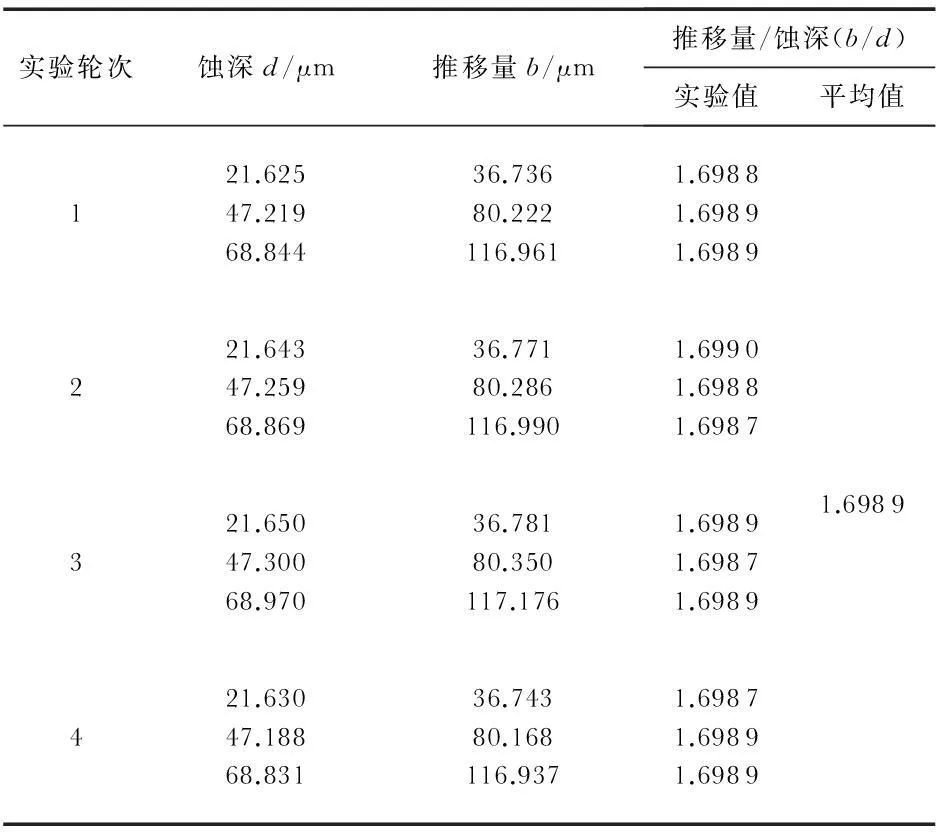

本次实验总共进行了4轮,无掩模腐蚀实验结果数据见表1。

表1 无掩模腐蚀实验数据表

将实验所得b/d的值代入式(6)即可求得r值为1.628 9。

4制作与测试

4.1样品制作

基于上述无掩模腐蚀工艺技术,采用N〈100〉晶向、电阻率为3.8 Ω·、直径100 mm、厚度200 μm的双面抛光单晶硅片和直径100 mm、厚度600 μm的双面抛光硼硅玻璃片成功制作出一种高性能微加速度传感器。图5为采用无掩模腐蚀技术加工成型的硅芯样品。图6为封装完成后的高性能微加速度传感器。

在无掩模腐蚀过程中,“悬臂梁”的宽度会随着腐蚀的进行而逐渐变小。因此,设计版图时需要将“悬臂梁”的宽度适当加大。由于采用了双面腐蚀技术,有掩模台阶腐蚀高度h=5 μm,无掩模腐蚀的深度d为95 μm。高性能微加速度传感器敏感芯片制作实验条件与前述腐蚀速率比无掩模腐蚀实验确定的条件完全相同,即腐蚀液质量比为40 %、腐蚀液温度为80 ℃。

将r与d的值代入式(1)即可得到推移量

b=d(2.345 2r-2.121 3)=161.39 μm.

(7)

在无掩模腐蚀过程中,“悬臂梁”的两个侧面均会受到腐蚀,因此,在工艺版图中“悬臂梁”宽度应比结构设计理论值大322.78 μm。

运用式(5)可得到无掩模腐蚀的临界深度为2.94 μm。在高性能微加速度传感器敏感芯片制作过程中无掩模腐蚀深度为95 μm,因此,高性能微加速度传感器敏感芯片制作完成后悬臂梁侧面将完全由{311}面构成,其水平宽度为10.61 μm。这将比有掩模腐蚀所得{111}侧面的水平宽度3.53 μm宽出7.08 μm。这一点需要在敏感芯片结构设计与仿真中加以重视,在追求高性能的惯引用微加速度传感器研制中尤其需要重视。

4.2性能测试

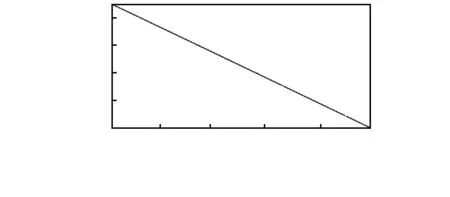

通过100gn精密离心机标定,微加速度传感器样品的输入输出曲线见图7。传感器量程为±100gn,灵敏度为17.78 mV/gn,残差不大于6 mgn、即相对精度优于6×10-5。

图7 微加速度传感器输入输出曲线Fig 7 Input and output curve of micro acceleration sensor

5结论

为了解决深沟槽内悬臂梁成型困难的问题,从单晶硅各向异性腐蚀原理出发,详细推导了无掩模腐蚀过程中台阶宽度与深度之间的关系,提出了通过工艺实验确定单晶硅{311}面与{100}面腐蚀速率比的方法,突破了运用无掩模腐蚀技术解决深沟槽内结构制作的关键。通过具体实例,阐明了无掩模腐蚀技术应用于具有中心对称梁—岛结构微器件制作的详细过程。在4″硅基MEMS生产线上制作出了±100gn量程的高性能微加速度传感器样品;最终测试

结果表明:样品相对精度优于6×10-5,灵敏度为17.78 mV/gn。

通过对工艺流程的适应性改变,无掩模腐蚀技术也可应用于其它具有相似结构的MEMS器件研制过程。

参考文献:

[1]魏茗,谭文斌.石英挠性加速度计数字再平衡回路设计[J].传感器与微系统,2015,34(3):103-106.

[2]王晓东,宋雪杰,章培成,等.铍材在高精度石英挠性加速度计上的应用[J].导弹与航天运载技术,2015(1):96-100.

[3]袁明权,孙远程,张茜梅,等.基于圆片级阳极键合封装的高gn值压阻式微加速度计[J].传感器与微系统,2013,32(5):1111-1114.

[4]王猛,肖鹏,徐林鹏,等.差分电容硅微加速度计检测电路研究[J].传感技术学报,2015(3):347-351.

[5]唐彬,袁明权,彭勃,等.单晶硅各向异性湿法刻蚀的研究进展[J].微纳电子技术,2013(5):327-334.

[6]王树桥,幸研,田秘,等.混合进化算法的Metropolis蒙特卡罗MEMS单晶湿法刻蚀工艺模型[J].机械工程学报,2013(5):167-172.

[7]李倩,崔鑫,李湘君.硅各向异性腐蚀技术研究[J].微处理机,2012(6):12-19.

[8]蒋玉荣,边长贤,秦瑞平.体硅微机械湿法加工技术研究进展[J].材料导报,2011(19):13-17.

[9]姜岩峰,黄庆安.硅各向异性腐蚀的原子级模拟[J].半导体学报,2005(3):618-623.

High performance micro-acceleration sensor based on maskless etching technology*

YUAN Ming-quan, TANG Bin, SUN Yuan-cheng, XIONG Zhuang, PENG Bo

(Institute of Electronic Engineering,China Academy of Engineering Physics,Mianyang 621999,China)

Abstract:In order to solve problem that structure forming can not finish easily in deep groove,an analytical expression of step width and depth of maskless etching is derived based on theory of anisotropic etching of crystalline silicon in KOH solution.The etching rate of{311}surface and{100}surface of the crystalline silicon is determined by process experiments;a maskless etching forming process flow for chip fabrication of sandwich micro acceleration sensor is proposed,and accurate forming of cantilever beam during fabrication in deep groove is realized,a micro acceleration sensor for ±100 gn range is developed.Sample tests show that the relative precision of micro acceleration sensor fabricated by maskless etching technique is prior to 6×10-5and sensitivity is 17.78 mV/gn.

Key words:micro-machining; micro-acceleration sensor; anisotropic etching; maskless; anode bonding

DOI:10.13873/J.1000—9787(2016)03—0053—03

收稿日期:2015—07—21

*基金项目:国家自然科学基金资助项目(51305412,61404121);行业预先研究项目(426010104);中国工程物理研究院超精密加工重点实验室资助项目(2012CJMZZ00003)

中图分类号:TN 623; TP 212

文献标识码:A

文章编号:1000—9787(2016)03—0053—03

作者简介:

袁明权(1972-),男,四川广安人,硕士,副研究员,主要从事力敏惯性传感器、硅基MEMS工艺技术等方面的研究。

彭勃,通迅作者,E—mail:sw_mems@163.com。