果园电动修剪刀片摩擦磨损性能研究

孙健峰+杨洲+张庆茂+郭亮+冯志恒

摘要:为了解果园电动修剪刀片的耐磨性,采用HT-500高温摩擦磨损试验机对修剪刀片进行磨损试验研究,检测200~500 g载荷下修剪刀片的摩擦系数,计算体积磨损率,观察磨痕形貌,测量磨痕宽度和磨损面积,探索磨损机制。研究结果表明:200~500 g载荷下,摩擦系数由0.140 3增加到0.401 9;200 g载荷下平均摩擦系数最小,体积磨损率最大;500 g载荷下平均摩擦系数最大,300 g载荷下体积磨损率和磨损面积最小;400 g载荷下磨损面积最大。随载荷增加磨损机制逐渐向磨粒磨损、黏着磨损和氧化磨损的复合磨损方式转化。

关键词:电动修剪;刀片;摩擦磨损;摩擦系数;65Mn

中图分类号: S224.4

文献标志码: A

文章编号:1002-1302(2016)04-0371-03

中国是水果生产大国,2012年种植面积和产量均居世界首位[1]。果树修剪是果园管理的一项重要工作,修剪可有效提高果品产量和品质[2-3]。目前我国果树修剪以人工作业为主,劳动强度大,作业效率低,人工成本高,很多工人为了省力往往生拉硬拽,造成枝干破裂影响果林产量,另外,长时间修剪工作会严重伤害工人的手臂和肩膀,造成肌肉慢性劳损[4-6]。为降低修剪作业人员的劳动强度,提高作业效率,电动和气动修剪技术在国内逐步得到推广和应用。我国南方大面积种植的龙眼、荔枝由于其树枝硬度高,剪切强度大,制约了电动、气动修剪机具的剪切能力,影响电动、气动修剪机具在南方普及[7-9]。修剪过程中修剪刀片的抗磨能力决定了修剪机具的作业效率、修剪质量和刀片的使用寿命,因此对目前电动修剪机具中常用的修剪刀片进行抗磨性能研究就显得尤为重要。本研究以电动修剪机具中最常用的65Mn弹簧钢刀片为切入点,采用摩擦磨损试验机研究其磨损情况,通过体视显微镜观察磨痕形貌,测量磨痕宽度和磨损面积,计算体积磨损率,揭示65Mn弹簧钢磨损机制,为今后电动修剪机具刀片材料的改进提供基础数据。1 试验方法与设备

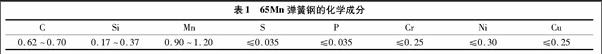

电动修剪过程主要是修剪刀片与果树之间的摩擦磨损,由于刀片相对于果枝较硬,磨损中主要磨损果枝,对65Mn弹簧钢的磨损性能表征不明显,因此本试验中选用GCr15小球为上磨样,磨损更加强烈,更能反映出65Mn弹簧钢的模型性能。试验中选用电动修剪机具中常用的65Mn动刀为下磨样,成分如表1所示。采用图1所示HT-500高温摩擦磨损试验机,磨损温度为室温。HT-500高温摩擦磨损试验机基本工作原理如图2所示,将2刀片固定在3载物台上,通过加载试验所需载荷砝码,启动电机使4主轴转动,驱动样品盘上的试块转动,使其与GCr15钢球进行滑动摩擦,通过压力传感器感知加载机构上的载荷F及该面的压强P,传递信号给机械摩擦系统,由计算机检测出试验温度、摩擦系数等数据并进行图形显示和数据存储。摩擦磨损试验主要参数见表2。试验中为研究修剪刀片磨损性能,加载200~500 g载荷,磨损时间为30 min。

2 结果与分析

2.1 体积磨损量计算与分析

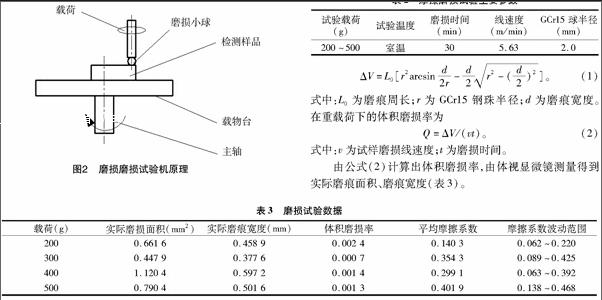

由表3可知,实际磨损面积和理论体积磨损率的变化趋势基本相同,即先下降后升高。200~300 g载荷时,磨损面积与体积磨损率大幅下降,体积磨损率降幅为70.83%,磨损面积降幅为32.30%,体积磨损率降幅是磨损面积降幅的2.2倍。200 g载荷时,体积磨损率是试验中最高的,但磨损面积并不是最大。300~400 g载荷时,磨损面积与体积磨损率出现明显上升,体积磨损率增幅为100.0%,磨损面积增幅为150.1%,磨损面积的增幅比体积磨损率的增幅更为明显。载荷300 g时磨损面积和体积磨损率最小,体积磨损率最小值为0.000 7,磨损面积最小值为0.447 mm2。磨损面积和体积磨损率变化趋势不同是400~500 g载荷时,体积磨损率和磨损面积都有下降的趋势,但体积磨损率变化较为平缓,磨损面积减少较为明显。400~500 g载荷时,磨损面积降幅为295%,体积磨损率降幅仅为7.1%,相差22.4百分点,比200~300 g载荷时降幅差值明显减少,400 g载荷时体积磨损率为0.001 4,磨损面积为1.120 4 mm2,磨损面积为本次试验最大值。

电动修剪刀片与GCr15钢球的摩擦曲线见图3。表3表明,随载荷增加,平均摩擦系数呈上升趋势。200 g载荷时,平均摩擦系数为试验中最小,为0.140 3,摩擦系数在0.062~0220范围内波动;载荷300 g时,平均摩擦系数发生了突变,由0.140 3上升到0.354 3,增幅152.5%,摩擦系数波动差值为试验中最大,差值为0.336;400 g载荷时,摩擦系数降低了0.054 3,达到0.299 1,与载荷300 g摩擦系数比较相近。500 g 载荷时,摩擦系数突然上升,由0.299 1增加到 0.401 9,增幅34.4%。由图3可知,200 g载荷时,摩擦系数波动比较大,300~500 g载荷时,摩擦系数比较平稳,稳定在一个较小的范围内波动。

2.2 磨损机制分析

图4为200 g载荷时磨痕部分形貌,磨痕中出现剥离的断面,较浅的犁沟,磨痕宽度为0.458 9 mm。磨损前出厂的电动修剪刀片表层经过打磨,比较光滑,200 g载荷较小,钢球摩擦修剪刀片表层,摩擦系数较低,只有0.1403左右,修剪刀片表面形貌微小起伏对摩擦系数波动影响较大,因此载荷200 g时摩擦系数波动较大。图5为300 g载荷时磨痕部分形貌。图6中同样有剥离的断面,比200 g载荷时犁沟更深,这些是由黏着磨损[11]和氧化磨损[12]造成的。300 g 载荷时的磨损机制以微切削为主,伴随有黏着磨损。图6为400 g载荷时磨痕形貌。图6中也可清晰地看出剥离的断面,深度不同的犁沟。400 g载荷与300 g载荷的摩擦系数相差不大,变化规律也近似,都是急速上升后在一定的范围内波动,相比较300 g载荷时,400 g载荷的摩擦系数略有减小。这是因为随载荷增加,磨痕深度加深,修剪刀片表层被磨损,钢球深入修剪刀片内部,摩擦系数前期呈近似直线增大(修剪刀片表面磨损部分),增大到某一定值后在其附近波动(修剪刀片内部磨损部分)。图7为500 g载荷时磨痕形貌,可清晰看出黏着磨损、磨粒磨损以及载荷过大引起的塑形变形。从数值上看,500 g载荷下的摩擦系数比400 g载荷下的摩擦系数增大0.102 8。从状态上看,500 g载荷对于刀片的组织有很大的影响,刀片发生了塑形变形,因而摩擦系数增大了许多。因此400 g载荷以下,磨损以微切削为主,伴有黏着磨损,氧化磨损。400 g载荷以上磨损机制逐渐向磨粒磨损、黏着磨损、氧化磨损的复合磨损方式转化。

3 结论

为了解果园电动修剪刀片的耐磨性,本试验以电动修剪刀片中常用的65Mn弹簧钢为切入点,采用HT-500高温摩擦磨损试验机对修剪刀片进行磨损试验研究,测定200~500 g 载荷下的摩擦系数,计算体积磨损率,采用体视显微镜观察磨痕形貌,测量磨损宽度和磨损面积,探索磨损机制,试验结果表明:

(1)200~500 g载荷下,摩擦系数由0.1403增加到0.401 9;200 g载荷下平均摩擦系数最小,为0.140 3,体积磨损率最大,为0.002 4;500 g载荷下平均摩擦系数最大,为0401 9;300 g载荷下实际磨损率和体积磨损面积最小,最小值分别为0.000 7和0.447 9 mm2;400 g载荷下磨损面积最大,最大值为1.120 4 mm2。随载荷增加磨损机制逐渐向磨粒磨损、黏着磨损和氧化磨损的复合磨损方式转化。

(2)随载荷增加,修剪刀片的磨损量增大,刀片的寿命缩短。由体积磨损率可知,300 g载荷下,65Mn弹簧钢刀片的体积磨损量最少,电动修剪刀片在此载荷下工作最为理想。

参考文献:

[1]中国国家统计局.国际统计年鉴:2012[M]. 北京:中国统计出版社,2012:102-106.

[2]王海波,刘凤之,王孝娣,等. 我国果园机械研发与应用概述[J]. 果树学报,2013,01(1):165-170.

[3]吴良军,杨 洲,段洁利,等. 龙眼树枝修剪机具刀片切割力的影响因素试验[J]. 农业工程学报,2012,28(24):8-14.

[4]王慰祖,陆华忠,杨 洲,等. 荔枝龙眼园机械化现状调查分析[J]. 农机化研究,2012,34(3):237-241.

[5]洪添胜,杨 洲,宋淑然,等. 柑橘生产机械化研究[J]. 农业机械学报,2010,41(12):105-110.

[6]杨 杰,赖碧丹,李贤良,等. 从农村劳动力现状探讨果园应对农村零工紧缺的措施[J]. 南方园艺,2013,24(2):54-56.

[7]孟 蕊,邱瑞珍,高俊奎.电动工具用锂离子电池的开发和性能研究[J]. 电源技术,2007,31(1):30-33.

[8]曹涤环,刘建武.果树林木修剪创伤及伤口处理技术[J]. 果农之友,2012(12):29.

[9]吕瑞国,李京军,阮细保.100t转炉-钢包炉精炼-连铸生产65Mn弹簧钢的工艺实践[J]. 特殊钢,2005,26(4):52-53.

[10]沈龙光,张庆茂,宋 杰,等. 铁基合金激光熔覆层的高温磨损性能[J]. 强激光与粒子束,2009,21(5):658-662.

[11]孙健峰,李 胜,张庆茂.钴基合金微弧火花沉积层磨损性能研究[J]. 机电工程技术,2011,40(1):58-60,100.

[12]辛礼兵. 磨损机理的研究与探讨[J]. 安徽职业技术学院学报,2006,5(4):11-14.夏晶晶,王广海,吕恩利,等. 果蔬气调保鲜液氮充注汽化模型的构建与验证[J]. 江苏农业科学,2016,44(4):374-376.