陶瓷工业窑节能技术分析

陈功备,胡国林,林海滨,易文雄

(景德镇陶瓷学院科技艺术学院,江西 景德镇 333000)

陶瓷工业窑节能技术分析

陈功备,胡国林,林海滨,易文雄

(景德镇陶瓷学院科技艺术学院,江西 景德镇 333000)

摘要:用VB软件编程对富氧燃烧、窑体散热、余热回收进行了计算,根据计算结果对陶瓷工业窑在燃烧、窑体散热、冷却带的制品余热及预热带的烟气余热回收等方面进行了节能分析,从而对窑炉设计及使用提出了有意义的建议。

关键词:陶瓷工业;窑炉;节能技术分析

E-mail:jxcqb@163.com

0 引 言

我国陶瓷工业的能源利用率与国外相比差距较大,发达国家的能源利用率一般高达50%以上,如美国达57%。尽管近几十年来随着我国经济的崛起,我国陶瓷工业的生产及其陶瓷窑炉的技术也有了巨大的进步,但我国陶瓷窑炉的热利用率仍与世界先进国家有较大的差距,仅达到28%-30%。陶瓷工业所消耗的能源主要是在烧制与干燥的工序上,烧制与干燥工序的耗能量达到陶瓷产品总耗能量的80%以上[1]。本文从窑炉的保温技术、燃烧技术、余热利用技术等方面来分析我国陶瓷窑炉进一步节能的可能。

1 从采用先进燃烧技术看节能

首先,燃料的进步带来了明显的节能效果。从二十世纪90年代后,我国的陶瓷企业的烧成从烧煤和重油逐步过渡到以气体燃料和轻柴油为主的洁净燃料,采用了小流量多烧嘴的燃烧系统,大大改善了窑内温度均匀性,促进了快速烧成,并且可以明焰裸烧,普遍地使燃耗下降了50%。

随着洁净燃料的使用,我国开始着手研究高速调温烧嘴燃烧技术、脉冲燃烧技术,高温空气燃烧技术、富氧燃烧技术等一些现代的燃烧技术,并逐步成为工业窑炉应用的重点,也逐渐地将这些先进燃烧技术应用到陶瓷工业窑炉上。这些现代燃烧技术都有各自的特点和优势,已为我国的节能降耗和环保减排方面作出了贡献。

脉冲燃烧控制采用的是间断燃烧的方式,使用脉宽调制技术,通过调节燃烧时间来实现窑炉的温度控制。这种燃烧技术传热效率高,大大降低能耗,还可增强炉内温度场的均匀性,并可实现燃烧气氛的精确控制;还可减少氮氧化物的生成。北京神雾喷嘴技术开发有限责任公司在陶瓷行业中普及脉冲燃烧控制技术,将高速燃烧器和脉冲控制技术结合起来,研制开发出了“神雾脉冲燃烧系统”,将这一系统应用于陶瓷窑炉的升温、控温,对于燃气窑炉内部温度场和温度波动为士2 ℃,在陶瓷窑炉上取得了良好效果[2]。脉冲燃烧技术尤其适合大型梭式窑及宽体连续性窑炉,达到节能与促进窑内温度均匀的目的。

高温空气燃烧技术(HTAC),是二十世纪90年代以来发达国家普遍推广应用的一种新燃烧技术。高温空气燃烧的两项基本燃烧手段:其一是最大限度的回收燃烧产物显热;其二是在低氧的气氛下进行燃料燃烧。燃料在高温下和低氧空气燃烧,燃烧和体系内的热工条件与传统的燃烧过程有明显区别。据统计,窑炉能耗占全国总能耗的1/4,而窑炉大部分能量归结为排烟损失,估计全国每年这部分的能量超过5000万吨标准煤。就目前我国的陶瓷工业来看,陶瓷产量遥遥领先其他国家,但能源利用率与国外相比差距较大,陶瓷梭式窑的能源利用率低至15%-20%,烟气带走余热是热量损失的主要部分。高温燃烧技术采用高效回收烟气余热的蓄热设备和高频换向设备,能大大降低排烟温度,燃料能量利用率达到90%。且由于燃料在高温低氧的环境下燃烧,燃料缓慢放热,不存在传统的局部高温区,也能有效降低CO2和氮氧化物的排放[3]。

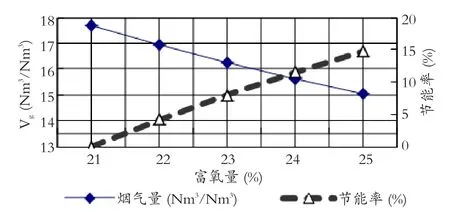

富氧燃烧是指用比通常空气(含氧21%)含氧浓度高的富氧空气进行燃烧,由于氧浓度提高使燃烧时产生的烟气量减少,必然烟气带走的热也就减少了,从而达到节能的效果。富氧燃烧相对正常燃烧烟气带走热所减少的百分数(节能率)η为:式中,Bo、Bi分别为普通空气和富氧空气作助燃空气时单位时间所需燃料用量(Nm3/h);Vgo、Vn分别为普通空气和富氧空气作助燃空气时单位燃气燃烧产生的烟气量(Nm3/Nm3);tg,Cg分别为烟气离窑时的温度及其比热。

因为Bi≈B0,所以有富氧燃烧相对正常燃烧烟气带走热的减少产生的节能率可大约计算为:

图1为以天然气为例用VB编程进行燃烧计算富氧燃烧与普通燃烧所产生的烟气量及节能率。

富氧燃烧不仅会因减少烟气量的排放从而达到节能,而且由于尽管烟气量减少但烟气中具有辐射能力的CO2和H2O汽的相对含量增加从而增加了烟气的黑度。图2为以天然气为例编程进行燃烧计算所得烟气成分后按当前辊道窑烟道尺寸求出的当量直径0.57 m运用式(3)计算而求得的烟气黑度。从图2可以看出,随着富氧量的增加,烟气中CO2和H2O汽的相对含量也会增加,烟气中有辐射能力的CO2和H2O汽的黑度也增大,从而烟气的黑度也增大(富氧量为25%时烟气的黑度比普通空气作助燃风时提高约6%)。因此,也就提高了烟气对制品的传热速率,促进快烧的实现,从而可以更加节能。

富氧燃烧技术在小型试验梭式窑上已经取得了成功,有数据显示,用23%的富氧空气助燃可以节能15%-25%;用25%的富氧空气助燃可以节能20%-40%;而用27%的富氧空气助燃可以节能35%-50%等[4]。

图1 不同富氧量时天然气燃烧产生的烟气量及节能率Fig.1 Amounts of fue gas from the combustion of natural gas with different amounts of oxygen enrichment and energy saving rates

图2 不同富氧量时天然气燃烧烟气中CO2和H2O汽的分压及其黑度Fig.2 Partial pressures and degrees of blackness of CO2and H2O in fue gas from the combustion of natural gas with different amounts of oxygen

2 从窑体保温技术看节能

早期国内传统陶瓷工业窑炉的窑体砌筑材料大多为粘土质或高铝质耐火砖与建筑红砖,这些材料的特点是密度大、保温性能差。用这些材料砌筑的窑墙厚,窑体散(蓄)热损失大。因此,三十多年前,国内外就开始研究和开发新型的轻质耐高温耐火材料并将它们应用到热工设备上。

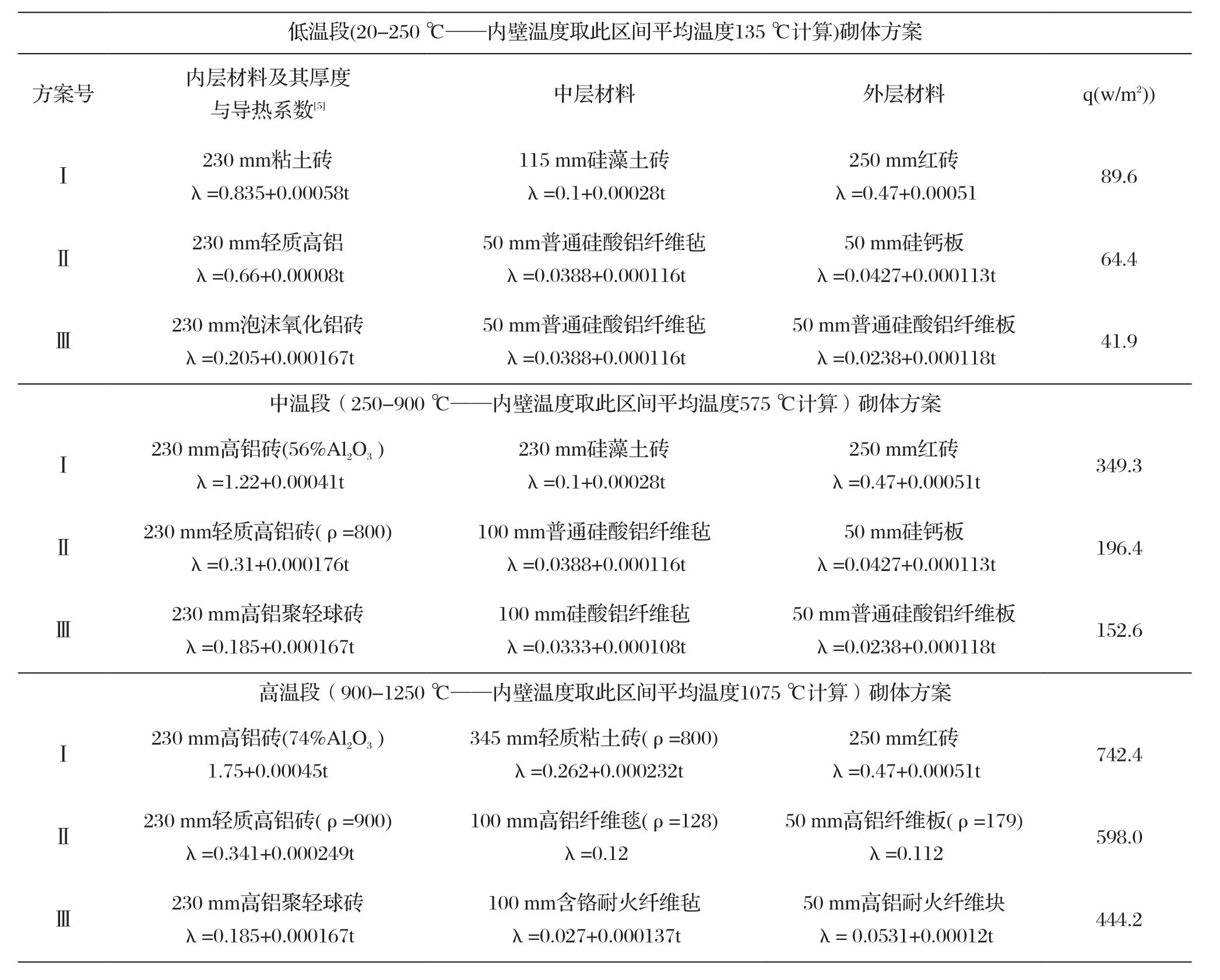

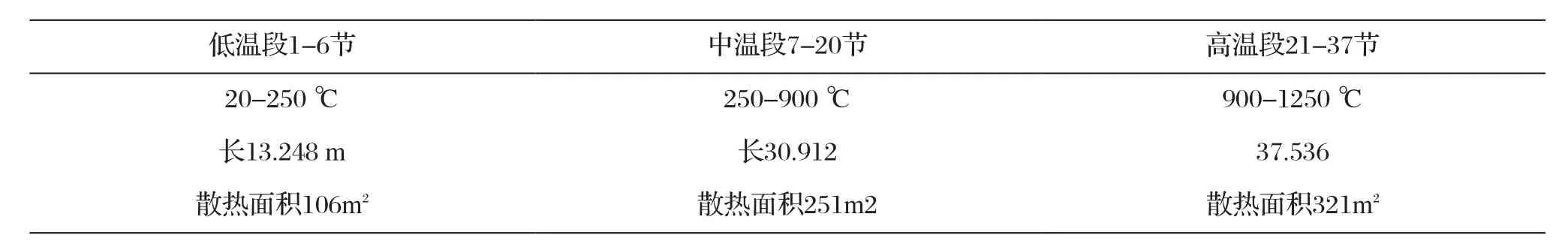

随着耐火材料的发展,特别是陶瓷耐火纤维的出现,我国现代陶瓷窑炉也采用了新型轻质耐火材料,使窑体向墙薄、体轻、散热损失小方向发展,即向轻体化、节能化方向发展。然而如何优化窑体砌筑方案,进一步减少窑体蓄散热还是大有潜力的。本文选择不同的窑体材料构成不同的砌体方案,通过用VB编写的窑体散热计算通用程序,对某新设计的137 m辊道窑进行了散热计算。

表1为对该窑设计的三种窑体砌筑方案及计算所得的窑体散热的热流量。第1方案是采用传统的砌筑材料,明显可看出它窑体既厚且散热热流也最大,显然是不可取的;对于后两种方案,尽管都采用了现代砌筑材料,但第3方案比第1方案的散热热流要小25%左右。表2为该窑的预热带、烧成带的各段砌体长度与散热面积,按此算出三种砌体方案每年散热量折算为散热热耗标准煤分别为:26.7、19.8、14.8吨标煤/年,采用第3方案每年仅窑体散热一项就可节能5吨标煤(与第2方案比较)。因此,在设计新窑时,采用计算机进行优化设计计算,选择一个散热小的方案砌筑,对节能具有重要的意义。

表1 137m辊道窑窑体的三种砌体方案及其散热热流Tab.1 Three construction schemes and their heat dissipation for a 137 m roller kiln

3 从余热回收看窑炉的节能

在陶瓷工业窑炉的热支出项目上,烟气带走的显热、制品出烧成带带走显热占有很大的比例。因此如何充分利用这些余热,是降低陶瓷窑炉能耗的又一重点。目前在陶瓷窑上一般是直接用废烟气干燥(如送喷雾干燥塔)或采用换热器回收余热,而在冷却带一般是用直接风冷或间壁冷却抽出余热风作干燥介质或作助燃风。

表2 137m辊道窑预热带、烧成带窑体基本参数Tab.2 Basic parameters for the construction of preheating and fring zones of a 137 m roller kiln

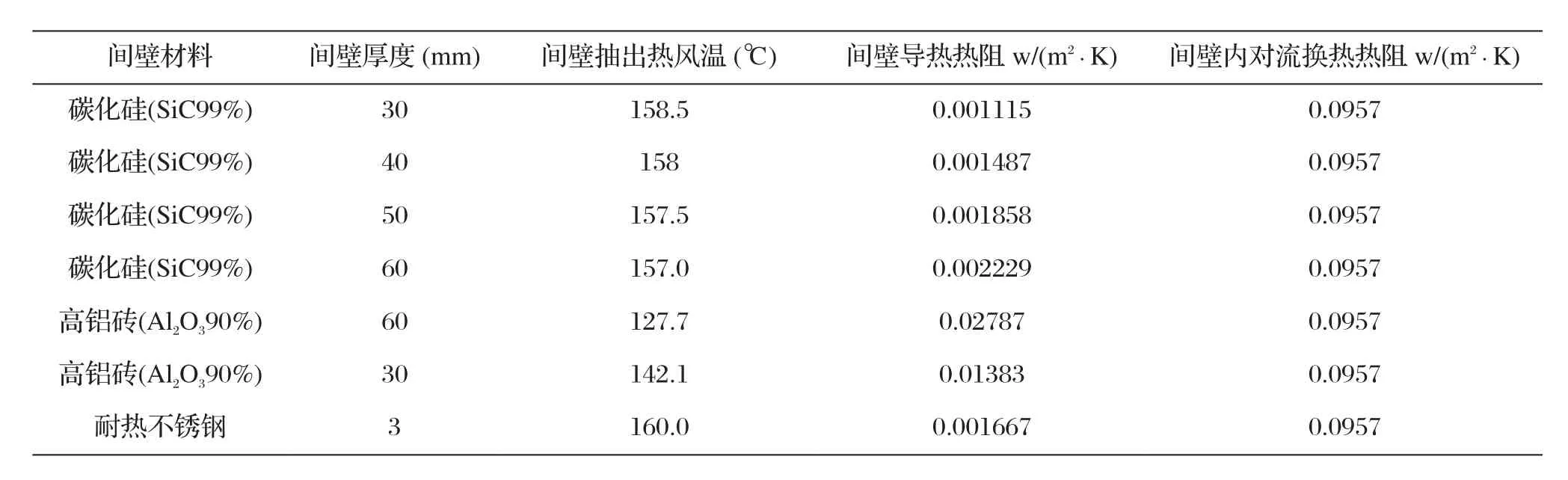

表3 以某隧道窑缓冷带间壁为例风速定为2Nm/s不同间壁材料及厚度的换热计算结果Tab.3 Calculation results of heat exchange within the partition walls of different materials and thicknesses for the slow cooling zone in a tunnel kiln at the air velocity of 2 Nm/s

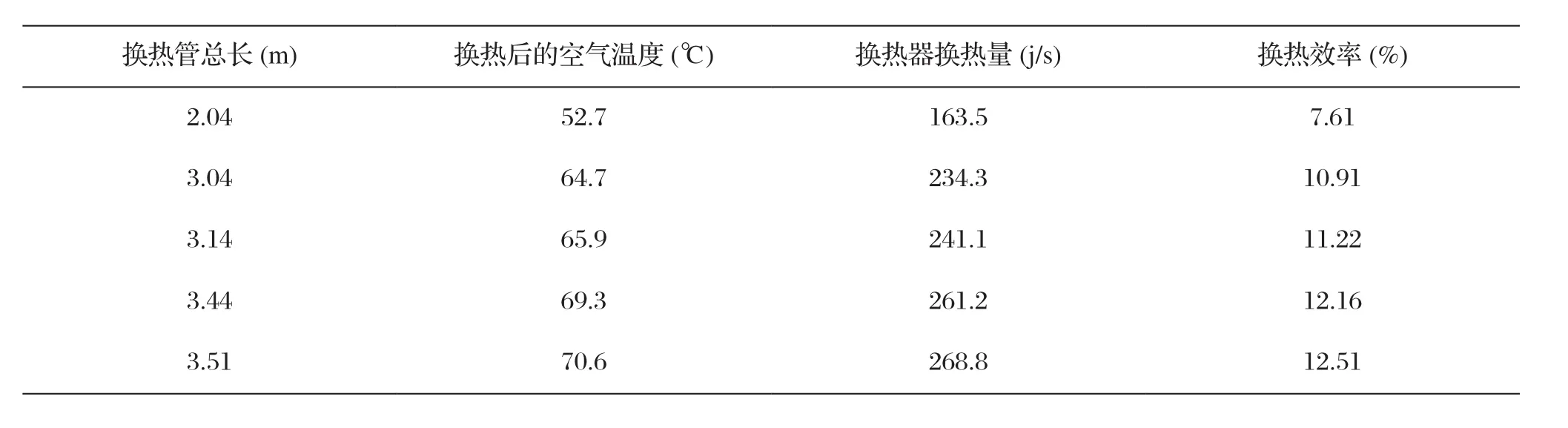

表4 烟气换热器的计算结果Tab.4 Calculation results for fue gas heat exchanger

本文通过使用VB(Visual Basic)软件编程对陶瓷窑冷却带的间壁(含间壁管)冷却的余热回收和烟气应用换热器回收余热进行了计算,以对比不同材质与尺寸的换热效果。

表3是以某隧道窑缓冷带间壁(窑内壁温度为800-500 ℃)为例,风速定为2 Nm/s,对不同间壁材料及厚度所计算出的结果。从表中可看出,以不锈钢和碳化硅作间壁材料的换热效果较好;而减少碳化硅质的间壁厚度换热效果并不明显增加。从表3也可看出这是由于间壁的导热热阻相对于间壁内对流换热热阻要小一个数量级,导热热阻作用可忽略,增加换热的途径应是加快间壁内冷风的流速。

表4为对某辊道窑上烟气换热器[6]的计算结果,计算数据为烟气流量:7 Nm3/s,冷空气流量:2.34 Nm3/s,烟气入口温度:250 ℃,烟气出口温度:100 ℃,空气入口温度:25℃。从表中可以看出增加换热管总长(即增加换热器中换热管的支数),可以提高换热效率,但同时也增加了气体的流动阻力,并不是可取的办法,较有效的办法是改进换热器结构,如在热管外加装肋板,可较大地提高换热器的换热效率,每年相当于节约22.2吨标煤的发热量[7]。

4 结 论

(1)运用富氧燃烧技术不仅减少烟气量的排放量,而且可增加烟气的黑度,从而强化了它对制品的辐射传热,对节能有明显的作用。

(2)在设计窑炉时采用不同砌体结构作窑体散热计算,然后采用散热小的方案作最终设计方案,对窑炉的节能也会有一定的作用。

(3)余热回收对陶瓷窑炉的节能有较大的贡献,在冷却带使用间壁换热时应将导热系数大的材料作间壁,最好采用耐热钢板换热,其效果最佳。而用换热器对烟气换热也可促进节能,但要优化换热器的结构设计,提高换热效率。

参考文献:

[1] 曾令可, 邓伟强等. 陶瓷工业能耗的现状及节能技术措施[J].陶瓷学报, 2006(1).

[2] 何寿生. 脉冲燃烧技术及其在陶瓷窑炉中的应用[J]. 陶瓷,1998(5).

[3] 徐婷. 高温空气燃烧技术在辊道窑中的应用[D]. 华南理工大学, 2011(6).

[4] 姚志会. 富氧燃烧是陶瓷烧成的重大节能措施[J]. 河北陶瓷,1993(4).

[5] 李杰, 胡国林. 某隧道窑烟气换热器换热性能的研究[J]. 陶瓷学报, 2013(4).

[6] 李杰, 胡国林, 等. 某隧道窑烟气换热器肋板强化传热的数值研究[J]. 陶瓷学报, 2014(3).

通信联系人:陈功备,男,教授。

Received date:2015-10-18.Revised date: 2015-10-20.

Correspondent author:CHENG Gongbei, male, Professor.

Technical Analysis of Energy Saving for Ceramic Industrial Kiln

CHENG Gongbei, HU Guolin, LIN Haibin, YI Wenxiong

(College of Technology and Art, Jingdezhen Ceramic Institute, Jingdezhen 333001, Jiangxi, China)

Abstract:Parameters relevant to oxygen-enriched combustion, kiln body heat dissipation and waste heat recovery are calculated using VB software. Then, energy saving analysis is conducted on the basis of these calculation results to fnd out about the recovery of waste heat from combustion, kiln body heat dissipation, fred products in the cooling zone and the fue gas in the preheating zone in order to make helpful suggestions on the design and use of ceramic industrial kiln.

Key words:Ceramic Industry; Kiln; technical analysis of energy saving

中图分类号:TQ174.6+5

文献标志码:A

文章编号:1006-2874(2016)01-0039-05

收稿日期:2015-10-18。

修订日期:2015-10-20。