锻钢支撑辊的制造与使用特性

文/贾宝瑞,蔡鹏程·河北钢铁集团唐钢热轧部

田亚强·华北理工大学

锻钢支撑辊的制造与使用特性

文/贾宝瑞,蔡鹏程·河北钢铁集团唐钢热轧部

田亚强·华北理工大学

贾宝瑞,工程师,主要从事轧辊管理工作,现攻读华北理工大学工程硕士。

四辊轧机中的支撑辊用于支撑直径小的工作辊挠曲,辊身和辊颈承受较大负荷,因而对支撑辊的辊身刚度、耐磨性和接触疲劳强度,以及辊颈的韧性和弯曲疲劳强度的要求很高。在选择支撑辊时,需要综合考虑支撑辊的制造工艺和使用工艺,合理利用锻钢支撑辊的冶金特性,做好生产和使用的每个环节,获得最佳使用性能的支撑辊。

四辊轧机中的支撑辊用于支撑直径小的工作辊挠曲,在机服役周期长、辊身长期与工作辊滚动接触承受极大的压力,同时辊颈长期承受交变弯曲应力,因而对支撑辊的辊身刚度、耐磨性、接触疲劳强度,以及辊颈的韧性和弯曲疲劳强度的要求很高。目前热带钢轧机的支撑辊主要有铸钢和锻钢两种材质,虽然铸钢支撑辊价格较低,但锻钢支撑辊的强度和延展性更高,疲劳寿命更长,成为先进轧机的主流配置。唐钢热轧部现有两条板带钢生产线,一条是1810mm短流程超薄热带UTSP生产线,另一条1700mm传统生产线,两线支撑辊使用的是Cr5合金锻钢材质,极少量铸造支撑辊。

锻造支撑辊的特性

支撑辊的使用要求是:在保持表面粗糙度和辊型的前提下,在轧制周期内确保支撑辊的完整使用,实现轧材质量和产量的最大化。支撑辊要求具有良好的强韧性,较高的硬度和耐磨性,高的抗接触疲劳和抗剥落性,足够的硬化层和过渡层深度,以及良好的冶金质量,所以必须综合考虑硬度和韧性平衡性。

影响支撑辊使用效果的因素包括轧机类型、工艺方法、使用机架、使用周期、磨削工艺制度等。在选择支撑辊时,除满足基本的技术要求外,必须在综合考虑轧机特性、操作条件和轧辊的磨削工艺及设备后,再确定规格、材质、硬度等参数,这样才能获得符合轧机要求的、具有最佳使用性能的支撑辊。

制造工艺对支撑辊使用影响

成分、性能

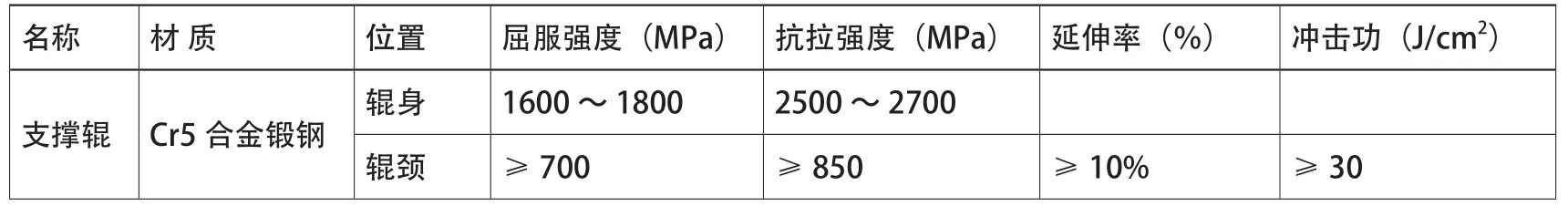

锻钢支撑辊具有良好的机械性能,首先严格控制冶炼、铸造、锻造工艺的关键参数,减少凝固后聚集夹杂物、皮下气泡等超标缺陷存在的机会。其次通过锻锤或压力机进行锻造,可以有效消除铸态组织中成分偏析和组织缺陷,同时进一步细化晶粒和增加淬透深度。Cr5锻钢支撑辊的化学成分和机械性能分别见表1和表2。

表1 支撑辊的化学成分

表2 支撑辊的机械性能

使用过程中为了适应轧辊的制造特性,使用方在与制造厂签订技术协议时,要求上冒口(浇注口)标注T,下冒口标注B,在支撑辊装配轴承使用时,把B端装配为驱动侧,把T端装配为非驱动侧,最大限度地减少制造工艺对使用的影响,减少辊颈折断的风险。

锻造比

锻造比是锻件在锻造时变形程度的一种表示方法,锻造比的大小反映了锻造对锻件组织和力学性能的影响程度。锻造比过小,在铸造时产生的枝晶偏析很难被打碎,会产生带状粗晶和局部粗晶,以及组织不均匀的现象。而这种现象带有一定的遗传性和顽固性,在接下来的热处理过程中是很难改变的;锻造比过大,一方面会造成不必要的浪费,另一方面高温合金的热敏性高、塑性低、变形抗力大,会引起锻件的裂纹,导致废品的产生。支撑辊锻造过程中的锻造比一般在3以上,如果锻造比不足,遗留在支撑辊内部的缩孔、疏松以及粗晶等缺陷,极有可能会形成裂纹源导致剥落或断辊事故发生。

热处理

制定合理的热处理工艺,提高辊身表面硬度的均匀性,通过残余应力的检测控制回火次数,避免残余应力过大。热处理类型通常分为预备热处理和淬火、回火热处理两大类。有些锻钢辊只需预备热处理就可以满足性能要求。锻钢支撑辊的硬度偏低会影响耐磨性,增加支撑辊使用成本。如果硬度的不均匀性较差,辊身硬度超过3HSD甚至更大,会影响支撑辊的整体性能,造成不均匀磨损,影响板型质量甚至出现恶性事故。

支撑辊强度低影响使用效果

如果锻造支撑辊的整体强度低,会在使用后期出现明显的不耐磨,硬度下降快等现象,严重时会出现异常失效现象。

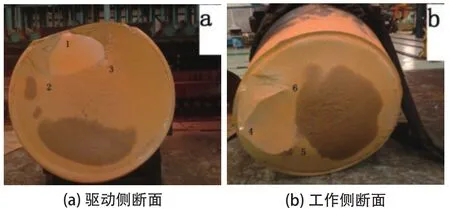

2014年1810mm线有一根支撑辊在使用末期发生断辊事故。断口非常整齐,且端口边缘有厚度均匀的小台阶(断面见图1),这是典型的强度低引起的支撑辊使用后期的恶性事故。此根支撑辊使用后期硬度低,磨削后检测平均值67.3HSD,另外在机使用不耐磨损,使用一个周期过钢量15万吨左右,在机磨损量一般为0.8~1.1mm。

图1 支撑辊断面图

图1a是驱动侧的断面,图1b是工作侧断面,且图1a中1、2、3处位置与图1b中的4、5、6处位置相对应,从图中可以明显看出在工作侧和驱动侧的断口上均有一处三角形区域,形态异常,金相检测后发现存在一定程度的组织偏析。断面位置放大图见图2,图2a为图1a中2处位置的放大图,图2b为图1a中3处位置的放大图,从图中可见断口的组织比较粗大,图2c为图1b中4处位置的放大图,此处组织和颜色均异常,且有放射状的发散纹路,初步断定此处为事故源点。经过金相检验发现,此处沿晶界析出的碳化物显示出原奥氏体晶粒粗大。

还有一种失效形式是因为支撑辊内含有较高的气体含量,主要是因为气体氢的含量高造成轧辊的整体强度降低,严重时会形成氢质断裂。这种情况一般出现在支撑辊的制造后期和使用前期。

图2 断面位置放大图

使用工艺对支撑辊的影响

支撑辊的在机磨损情况

1810mm线由2架粗轧机和5架精轧机组成,表3为1810mm线自2003年投产到2012年的支撑辊使用数据,可见不同机架支撑辊的在机磨损量。

通过以上数据,可以得出以下结论:后机架支撑辊的在机磨损量明显大于前机架的磨损量,而且下辊的磨损量普遍大于上辊的磨损量。在支撑辊的使用过程中,下支撑辊的使用条件较差,尽量把硬度高的支撑辊放在下辊使用,以增加耐磨损性能和抗凹坑能力。

支撑辊磨损曲线

常见的支撑辊服役后的磨损曲线如图3所示。图3a是正常均匀磨损曲线,边部磨损大。这是1810mm线粗轧R1下支撑辊,原始凸度为0。图3b为工作侧局部磨损情况,轧件易出现边浪和板型缺陷。图3c为典型的不均匀磨损情况,对板型的影响很大。图3d为典型的偏磨损情况,俗称“狗骨型”磨损曲线,轧件易出现中浪和板型缺陷。这是1810mm线精轧F1机架下支撑辊,原始凸度为0.1mm,总而言之,支撑辊磨损量越小、磨损得越均匀,越有利于提高轧件的板型精度、同时还可以提高支撑辊的使用寿命。

表3 2003~2012年的支撑辊使用数据

图3 支撑辊服役后的磨损曲线

磨削工艺对支撑辊的影响

支撑辊的倒角工艺

支撑辊边部在使用中存在应力集中,应采取辊身端部倒角或端部应力释放措施,减少在轧辊两端向内的区域由于辊子轮廓磨损而导致的硬化层的影响。倒角类型一般有抛物线型、直线型、阶梯型等几种类型。支撑辊使用的倒角形状不当会引起相应工作辊的边部出现缺陷,严重时会导致工作辊边部出现较小崩边和较大的边部剥落。所以合适的支撑辊倒角和凸度设定,可以有效地增加支撑辊的使用寿命,提高板带质量。

支撑辊的凸度设定

支撑辊的主要作用就是增加辊系刚度、优化板型,所以支撑辊配合工作辊的使用,也要进行相应的凸度设定。支撑辊的凸度设定一般受到带钢温度、冷却水量、轧制的规格品种等多个因素的影响。适合板带生产需要的凸度设定,也可以适当减少支撑辊的在机磨损,我部支撑辊设定在0~0.2mm的范围内。

磨削和探伤管理

当轧件通过轧机时,轧辊的咬入力最终传到支撑辊上,作用于表面的力会引起变形或微观塑变,轧辊的磨损量必然会增大。同时轧材抵抗变形导致表面硬度增加,这个过程就是通常所说的冷作硬化。延长服役期,冷作硬化程度升高,达到某种程度促使材质超过其极限,裂纹就产生了。支撑辊下机后,需要磨掉辊身上所有的磨损痕迹和裂纹等肉眼可见的缺陷,应完全消除硬化层。磨削后使用涡流探伤和表面超声波探伤仪检测辊身表面质量,以确保辊身不存在任何超过规定值的表面和次表面损伤。磨削后进行硬度检测,硬度降须在3HSD以内,如差值较大,则需要适当降低上机周期或重新磨削。

结束语

锻钢支撑辊的生产工艺和使用维护都直接影响使用效果,只有做好生产和使用的每个环节,制造过程中的配料、冶炼、铸锭、锻造、热处理以及机加工等环节都需严格控制,在使用过程中要密切监控轧辊的使用状态,充分利用锻钢支撑辊的冶金特性,才能更充分地发挥支撑辊的使用性能。