车身不可视焊点识别和改进

孙文书,孟祥新(奇瑞汽车股份有限公司汽车研究总院,安徽 芜湖 241000)

车身不可视焊点识别和改进

孙文书,孟祥新

(奇瑞汽车股份有限公司汽车研究总院,安徽 芜湖 241000)

摘要:文章详细地描述了识别车身不可视焊点的主要方法,并从产品开发、制造工艺等方面总结了车身不可视焊点的改进方案。

关键词:不可视焊点;傀儡焊

10.16638/j.cnki.1671-7988.2016.05.033

CLC NO.: U466Document Code: AArticle ID: 1671-7988 (2016)05-181-03

前言

现代汽车白车身制造工艺中,采用机器人焊接的比例越来越高。但综合投资和产能规划后,国内各主机厂对二级及以下总成采用人工焊接的情况比较普遍。采用人工焊接的焊点,往往因焊点位置不可视,导致难以控制焊接一致性,出现焊接半点或焊偏缺陷。为此,需要在产品开发SE阶段从产品设计、制造工艺角度充分识别此类问题并明确规避措施,以避免后期出现问题导致产品发生设变或工装大量更改。本文主要阐述了识别不可视焊点的基本方法和改进措施。

1、不可视焊点的识别

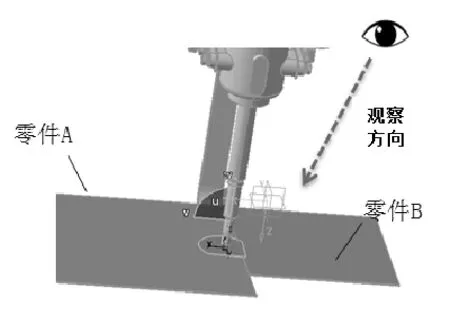

焊点位置是否可视,主要根据人员操作焊钳进行焊接时,从站立的位置观察焊点的正、反面,并判断是否可以确定焊钳上下电极的位置。

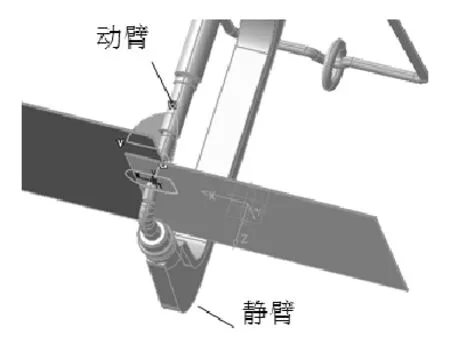

1.1C形焊钳

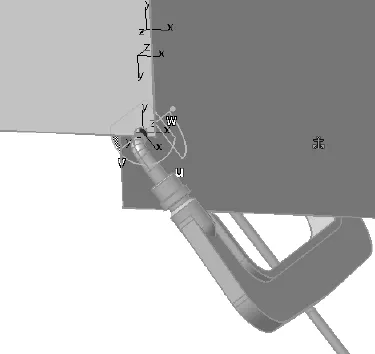

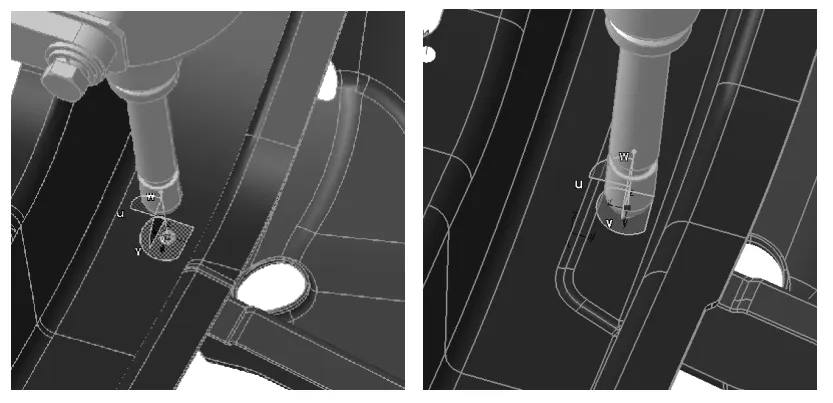

图1 C焊钳正面

图2 C焊钳背面

图3 左右方向出现半点

图4 前后方向出现半点

采用C形焊钳焊接时,一般只能观察到焊钳上电极(动臂)位置,因钣金遮挡,无法观察焊点背面(静臂)位置。如图1和2所示情况,可以观察到零件A的焊接止边,而零件B的焊接止边前后、左右位置无法观察到,由于零件B无其他位置特征,在焊接边左右、前后方向都容易出现半点或焊偏问题。

1.2X形焊钳

采用X形焊钳焊接时,根据车身结构和夹具结构设计,观察方向存在三种可能性。

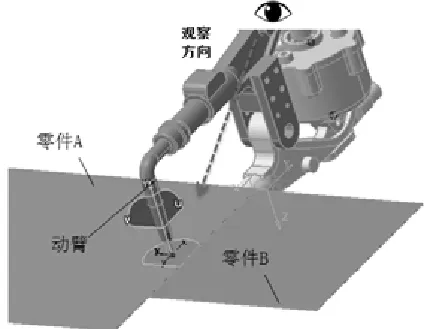

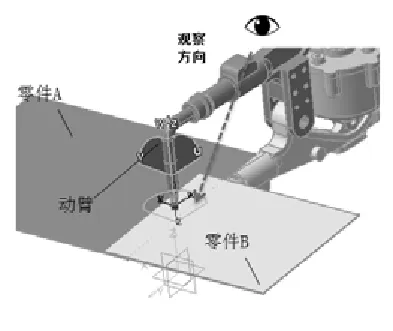

1)从零件A的焊接面方向观察

如图5,只能观察到零件A焊接边位置,因钣金遮挡,无法观察零件B焊接边前后、左右位置。此情形类似本文1.1 条C形焊钳操作情况。

图5 X焊钳正面

图6 X焊钳反面

2)从零件B的焊接面方向观察

如图5,只能观察到零件B焊接边位置,因钣金遮挡,无法观察零件A焊点边左右位置。焊接时,在左右方向容易出现半点(图3)。

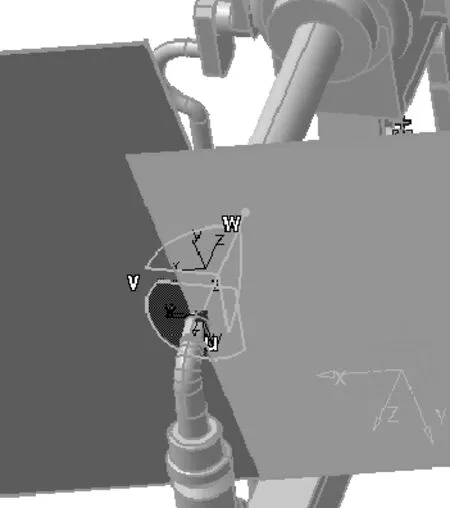

3)从焊钳纵向角度观察

图7 X焊钳纵向

此种焊接角度,要采用尺寸比较小的焊钳。用此种焊钳焊接时,眼睛比较靠近焊点位置,容易观察到焊点正、反面,基本能够判断出零件A和零件B的焊接边位置。

2、不可视焊点的改进

在产品设计阶段,应能够根据产品结构和生产线初步规划判断车身各部位的焊点可能采用哪种焊钳,哪种操作角度进行焊接,进而识别出那些焊点属于不可视焊点。针对不可视焊点有针对性地解决。进行3D仿真过程中,不能仅仅确认焊钳电极是否可以抵达焊点位置,也要根据实际操作存在的电极位置偏差确认是否会导致半点。

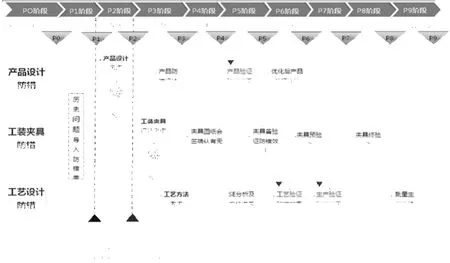

不可视焊点位置改进,应从产品设计、同步工程、工装图纸会签、试生产验证多个环节进行分析确认。首先从设计角度预防焊接盲区的产生,若产品设计无法规避焊接盲点,必须在P3阶段前确认是否可以通过工装设备、工艺方案进行防错达成共识,并在后续夹具图纸和工艺方案设计时,再次进行确认验证。

图8

2.1产品结构改进

2.1.1搭接边设置台阶

案例1:前纵梁后部和侧连接板底部搭接边。

图9

改进前,前纵梁后部X和Y方向,无法确定焊接搭接边界;纵梁增加凸台面后,焊点区域清晰明了。

2.1.2搭接边加筋

搭接边加筋有两种作用,一种是避让(让焊点打不到筋的位置);一种是焊点位置标识,保证焊点间距均匀。筋一定要加在电极可视侧,否则会起反作用,导致焊点打筋上。

2.1.3搭接边设计缺口

焊接边设计缺口,可以明确焊接的开始或结束边界。也可以同时设计两个缺口,保证焊点打在缺口中间。涂胶密封面不建议开缺口。

2.1.4搭接边宽度要求

搭接边要尽量设计靠近焊点位置特征(如台阶圆角),以免出现焊接半点的死角;但搭接边和焊点位置特征必须留有2mm以上间隙,避免装件干涉。

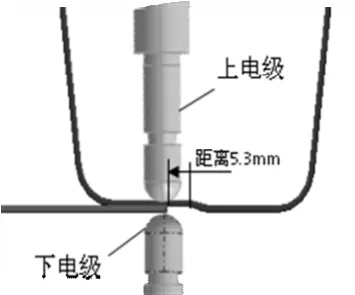

图10

如图,焊接牙边到纵梁台阶面R角距离5.3mm。实际焊接时,焊钳上电极完全在台阶面的情况下,下电极却打到了牙边上,导致焊接半点。若考虑零件的制造公差,则实际发生的概率会加大。

建议将焊接牙边到台阶R角距离定义为3mm。

2.1.5焊接面设计凸点

图11

焊点位于凸点左右或上下平齐方向,距离15mm左右位置。建议使用在料厚≤1.5mm的非高强钢板,且不能影响零件匹配和焊接。较长焊接边,建议分段设置凸点。

2.1.6焊接面压痕

压痕标识的模具镶块一般有Φ16mm、Φ18mm、Φ 20mm。因压痕标识深度一般不小于0.2mm,会影响焊接的钣金强度,故尽量避免使用。可以在强度要求不高的位置,适当采用。

2.1.7其他特殊要求

除以上情况外,还有一些特殊情况,需要综合生产工艺考虑。比如螺柱焊周边不能设计有焊点,避免点焊位置偏移影响螺柱焊接质量,或者螺柱焊焊接在圆台面上。

2.2制造工艺改进

2.2.1焊钳限位

通过焊钳体本身限位,控制电极极限位置。

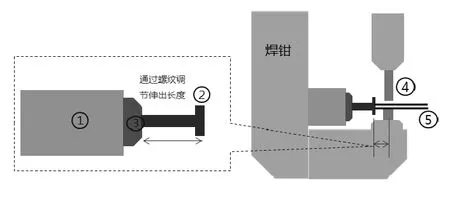

图12

1)整个装置包括:基座①、导杆②、螺母座③;

2)导杆②与螺母座③通过螺纹联接,通过调节导杆②上螺纹可以控制导杆的前后位置,从而调节焊接电极④ (即焊点)与钣金⑤边缘的间距。

2.2.2夹具干扰

图13

夹具增加挡块或档条,限制焊钳空间,避免焊偏或半点。例如门总成和侧围门洞牙边焊点,广泛采用这种方法。

2.2.3夹具导向

图14

在夹具上增加焊钳电极导向槽。目前此方法应用最为广泛,在夹具设计阶段已广泛考虑。

2.2.4工艺优化

1)更改装件顺序。以焊接牙边搭接边可视原则确定装件顺序,比如先装大件,再装小件,即小件在夹具上放可视。

2)焊钳重新选型。通过更换焊钳类型或电极角度可以有针对性的解决一些焊点不可视问题。

3)采用傀儡焊。车身一些特殊部位,人工焊接比较困难或者焊接质量一致性难以保证,可以分析傀儡焊的可行性。例如天窗安装板和顶盖焊接、侧围外板和翼子板安装支架焊接。

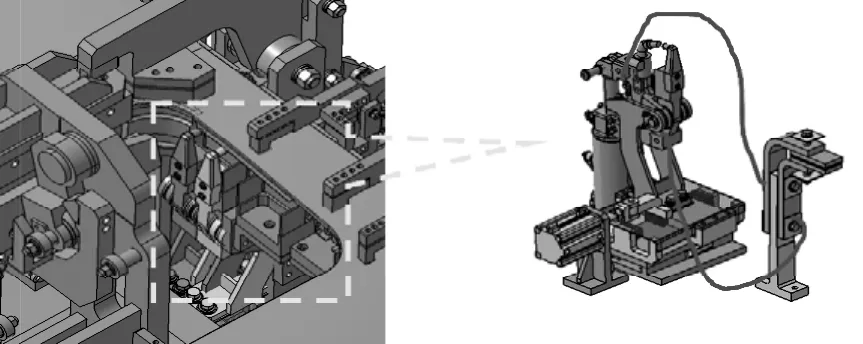

案例1:天窗安装板和顶盖翻边位置焊点。若采用人工焊,必须使用特制焊钳,且焊接间距不均,焊接过程触碰到顶盖,导致顶盖变形等缺陷。采用带滑移机构的自动焊可以解决问题。

图15

4)更改工位。有一些焊点在某工位焊接属于不可视焊点,但在其他工位也可以焊接,但却有很好的焊接工艺性。

3、结束语

本文提及的改进案例均源于现场典型质量问题经验教训总结。在产品设计阶段就必须安排经验丰富的工程师开展不可视焊点的核查改进,避免后期产生大量不必要的项目改进费用。

Identification and improvement of the non-visible welding spot in the body

Sun Wenshu, Meng Xiangxin

( Chery automobile Co., Ltd. Automotive research institute, Anhui Wuhu 241000 )

Abstract:This paper describes in detail the main methods of identifying the non-visible welding spot in the body, and summarizes the improvement scheme of it from the aspects of product development, manufacturing process and so on.

Keywords:invisible solder joints; Puppet welding

中图分类号:U466

文献标识码:A

文章编号:1671-7988 (2016)05-181-03

作者简介:孙文书,就职于奇瑞汽车股份有限公司汽车研究总院。