大跨度空间钢网架整体提升技术研究

王安鑫,刘书羽

(中国建筑第六工程局有限公司 天津300450)

大跨度空间钢网架整体提升技术研究

王安鑫,刘书羽

(中国建筑第六工程局有限公司 天津300450)

随着建筑行业的飞速发展,大跨度空间钢网架安装工程由于钢结构自身重量轻、安装较为容易、工程施工周期短、构件工厂加工精度高、抗震性能好等优势,越来越受到社会的认可,而如何保证大面积钢网架整体提升的安全性以及精准度成为工程建设过程中的重要控制工程。针对这一技术问题,采用活动拼装平台进行构件组装、跨外整体吊装的施工方法,使大跨度钢结构吊装在施工场地复杂的情况下达到了安全、快捷、经济的目标,收到了良好的经济和社会效益。

大跨度 钢网架 履带吊 整体提升

1 基本情况

1.1 依托工程

本技术依托某新建体育馆工程,体育馆屋顶为大跨度管桁架空间结构,屋面为双曲面大跨度管桁架空间结构,最大跨度为75.6,m,主桁架吊装单元长为117.6,m,宽为8.4,m,高为5.3,m,最重单元为87.25,t,跨内不具备散拼吊装条件,因此需要采用整体提升来保证工程的顺利建造。

1.2 工艺原理

大跨度管桁架结构是一个由很多构件组成的空间体系,主要包括不同型号的管件、撑杆、檩托板、节点板等。这些零部件委托专业厂家生产,杆件采用高频电焊钢管。为顺利解决钢网架需整体提升吊装这一技术问题,通过多次研究与计算以及工况模拟,最终确定采用“双机抬吊”钢网架。将整个管桁架屋面结构分解为4个主桁架吊拼单元。在经过处理的地面上搭设临时拼装胎架,并在胎架上进行杆件拼装焊接。吊装单元采用计算机技术对其吨位和吊车行走情况进行了模拟试算,最大吊装单元吨位达到了87,t,最终确定采用450,t和280,t履带式进行“双机抬吊”。

1.3 技术特点

①管桁架属于双曲面结构,X、Y向上下弦杆为相贯口连接,对构件尺寸、坡口形式要求较高,因此本工程所有钢构件均在加工厂采用相贯线切割机进行下料,机械化生产,保证了杆件的精度。②管桁架构件拼装在馆外拼装胎架上进行,杆件经过打砂除锈、喷漆处理后运至现场,随到随拼,使施工有序进行。同时节省了杆件存放空间,也避免了管件长期暴露在露天环境下对管件内壁腐蚀造成影响。③现场对吊车行走路线及管桁架拼装场地的地基进行监测,对地面进行硬化处理,经专家条件验收后,履带式起重机进行空载行走,确保路基满足吊装条件。④质量要求高,吊点、吊装脱胎工况、行走工况、就位工况均经过有限元分析并进行模拟演练,最大限度减小杆件变形,使内力稳定,确保施工质量。⑤吊装就位准备充分后,双机同时、同速、同步脱胎,行走,旋转,正式吊装,确保网架精确安全就位。

1.4 技术适用范围

本技术适用于跨内不具备拼吊装条件、跨外施工现场空余场地较小的大跨度钢结构施工。

2 工艺流程及技术要点

2.1 工艺流程

确定吊装方案→深化排模图→构件精加工→临时支撑胎膜制作→跨外拼装→施焊→焊接检验→脱胎静置→挠度检测→双机同步吊装(脱胎、行走、旋转、正式吊装)→过程变形监测→降落设计位置→支座固定→卸荷施工。

2.2 操作要点

2.2.1 深化图纸

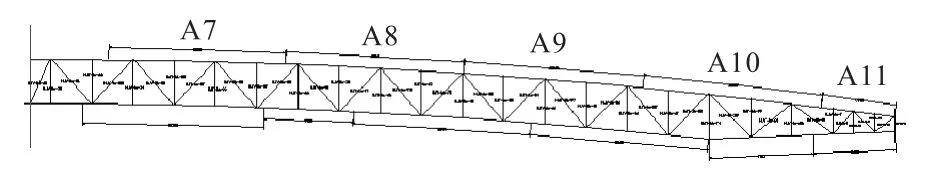

2.2.1.1 排膜图(见图1)

根据施工图纸和相应施工规范要求,管件在尽量长的情况下,应避免应力集中,故管件下料时应遵循以下原则:

①单榀桁架上下弦杆间对接焊缝投射位移间距应大于500,mm;②单榀桁架腹杆与弦杆对接焊缝与弦杆间对接焊缝距离应大于500,mm;③单元桁架两单榀桁架焊缝不应在一条水平线上,间距应大于500,mm。

图1 排膜图Fig.1 Row of membrane figure

2.2.1.2 吊点选择

根据现场实际情况综合考虑,选用4点吊装难以保证管桁架的稳定性,会对结构的变形和偏移造成影响,因此本工程选用8点吊装。

① 边跨吊点分布及工程分析

如图2所示,280,t履带式起重机选择在距边缘桁架8.4,m位置,450,t履带式起重机吊点选择距边跨16.8,m位置。

图2 二同负荷的分配控制(水平)HJY-1边跨吊装单元吊点布置图Fig.2Lifting point layout of HJY-1 side span unit with load distribution control(horizontal)

280,t履带吊,主臂55.1,m、17,m幅度负载行走并就位,额定起重54.3,t。吊装载荷=30.73,t+1.7,t+0.5,t=32.93,t;

450,t履带吊,主臂36,m(85 °),塔臂54,m,超起平衡重半径14,m(配重140,t)。负载行走32,m幅度,额定起重84.5,t;就位49,m幅度,额定起重57.5,t。吊装载荷=36.87,t+3.85,t+0.5,t=41.22,t。

②中跨吊点分布及工况分析

图3 二同负荷的分配控制(水平)HJY-2边跨吊装单元吊点布置图Fig.3Lifting point layout of HJY-2 side span unit with load distribution control(horizontal)

如图3所示,280,t履带吊,主臂55.1,m、17,m幅度负载行走并就位,额定起重54.3,t。吊装载荷=34.5,t+1.7,t+0.5,t=36.7,t;

450,t履带吊,主臂36,m,塔臂54,m,超起平衡重半径14,m(配重140,t)。负载行走34,m幅度,额定起重81,t;就位40,m幅度,额定起重72,t。吊装载荷=51.75,t+3.85,t+0.5,t=56.1,t。

2.2.2 构件精加工

工程管件下料结合排膜图和施工图纸要求,采用相贯线切割机(见图4),能在主管上切割多个不同方向、直径的圆柱相贯线孔(见图5),满足支管轴线与主管轴线垂直相交的条件,切割稳定,精度好,同时能大批量专业相贯线切割,保证了生产效率(见表1)。

表1 (桁架)钢管杆件加工允许偏差Tab.1(Truss)steel bar processing and allowable deviations

图4 相贯线切割机图Fig.4 The curve cutting machine

图5 相贯口Fig.5 Intersection cut

2.2.3 胎膜制作(见图6)

胎膜全长120,m,宽18,m,高6,m。底横梁采用18,m方管300×300×10间隔6,m布置,每根梁下由钢管φ32.5与地基锚固,深1,m;立杆采用6,m方管200×200×8纵向间隔6,m(与底横梁同)、横向3道布置;桁架支撑牛腿采用0.5,m方管200×200×8按需求标高布置;胎膜制作应保证地面平整,首先进行地面硬化处理,处理后在地面每间隔6,m处做一基础堆,基础标高应处于同一平面。胎膜底面支撑座在基础堆上,保证胎模平整度。纵向支撑与底面支撑成90,°垂直状态,立撑时采用两台经纬仪控制纵向支撑的垂直度。定位支撑位置根据管桁架球形曲面半径,经过放样计算确定,固定定位支撑时采用水准仪进行标高监控。

图6 拼装胎架Fig.6 Assembly jig

2.2.4 拼装(见图7)

管桁架单元拼装时,先拼装两榀单片桁架上下弦,上下弦之间腹杆连接、单片桁架间次桁架的连接从中间到两边同时进行,杆件及配件应根据编号按图纸进行安装,在安装过程中要严格复检杆件尺寸及偏差,每3根杆件应复查其总尺寸,并随时检查基准轴线、位置、标高及垂直偏差,并应及时校正。

图7 桁架起吊Fig.7 Truss hoisting

2.2.5 焊接及检测

2.2.5.1 焊接

焊接是桁架拼装过程中最为重要的一个环节,焊接前对工人进行交底,要求工人严格按照焊接工艺指导书操作,现场管理人员实时监控把关,对重、难点部位要进行模拟焊接试验,摸索总结经验,挑选优秀焊工。焊后检查焊缝强度是否达到要求,焊缝受力后是否出现不良现象,如出现焊接裂缝、焊缝起壳、焊缝脱落等。

由于腹杆与弦杆相贯口的相贯焊接形式在变化,按照相贯焊缝质量等级不同,将相贯焊缝分为3个区域:A区(趾区)、B区(边区)、C区(跟区)。A区采用对接坡口焊接,B区采用带坡口的角焊接,C区采用角焊缝,BC区相接处焊缝应圆滑过渡。当腹杆厚度小于6,mm时,可不切坡口,采用周围角焊缝,如图8所示。

图8 腹杆与弦杆相贯口的相贯焊接Fig.8Intersection welding of web member and chord intersection cut

2.2.5.2 焊接检验

①对焊缝外观质量全数检查;②相贯口焊缝全数进行超声波无损探伤检测;③检验斜腹杆与上下弦杆焊接位置。

对于A区,当钢管壁厚≥6,mm,执行GB/T,11345—1989标准,按一级焊缝检验;当钢管壁厚<6,mm,执行JG/T,3034.1,按二级焊缝检验。对于B区,超声波探伤只做记录,不做评定,重点监测全焊透焊缝的长度及由B区向C区过渡段的未焊透情况。对于C区,按三级焊缝进行探伤,可不做超声波探伤。

2.2.6 桁架脱胎静置

桁架拼装完毕后,进行脱胎静置,两台履带式起重机,同步缓慢移动吊臂,使管桁架整体向定位支撑一端水平移动至完全脱胎,管桁架完全脱胎后降至离地面20,cm处,使其保持静置状态,桁架完全平稳后对桁架变形量进行测量监控,同时观察焊缝应力较为集中处的变化。

为保险起见,计算采用8点吊装,吊索选用6× 37型纤维芯钢丝绳(公称直径为28,mm),钢丝绳最小破断拉力为41.7,t。采用Midas Gen进行受力分析,段单元构件采用梁单元,吊索采用索单元,计算模型如图9所示(单位:kN.mm)。

图9 钢结构段单元吊装计算模型Fig.9 Calculation model of steel structure unit lifting

荷载仅考虑自重,自重系数为-1,考虑动力系数为1.1。计算结果为:吊装过程中梁单元最大应力为107,MPa,桁架单元最大应力为140,MPa,最大位移X向50,mm、Y向62,mm、Z向213,mm,计算结果如图10所示。

图10 吊装验算结果Fig.10 Lifting calculation results

2.2.7 正式吊装

双机同步正式吊装起吊时,由于就位位置在两台吊车正后方且受场地条件制约,吊车在空中需相互配合将桁架汇至就位方向。

桁架拼装完毕后,进行脱胎静置,两台履带式起重机同步缓慢移动吊臂,使管桁架整体向定位支撑一端水平移动至完全脱胎,管桁架完全脱胎后降至离地面20,cm处,使其保持静置状态,桁架完全平稳后对桁架变形量进行测量监控、同时观察焊缝应力较为集中处的变化。

①旋转、交汇。第一步,两吊车将管桁架缓慢升起至指定高度,平稳后450,t履带吊缓慢趴杆提钩280,t,同时扬杆落钩,使桁架在确保水平度的情况下转至靠近280,t侧;第二步,450,t旋转同时扬杆收臂、280,t送臂,使靠近450,t一侧管桁架汇至桁架就位方向;第三步,280,t吊车缓慢旋转主臂,450,t吊车配合将280,t吊车一侧管桁架汇至就位方向一侧;第四步,两吊车相互配合调整至就位方向,观测桁架高度,确保桁架保持水平、结构稳定,稳定后,两台履带吊在现场总指挥的指令下“推送”桁架缓慢前进。

②吊车行走。吊车行走过程中,实时监测皮尺刻度,监测人员通过对讲机交流,控制吊车速度,确保吊车同步率,保证桁架整体结构稳定。

2.2.8 降落至设计位置

行走至构件就位位置后,保持吊车变幅不动,左右甩杆将构件垂直方向就位,缓慢落钩,同时利用吊车吨位表控制构件吨位,到达安全部位。对构件进行找正,根据吊车吨位表,当构件重量占每部吊车起重构件重量的50%时,吊车熄火断电,对构件进行焊接。

吊装结束就位后,结构中梁单元最大应力为90,MPa,桁架单元最大应力为59,MPa,最大位移X向5,mm、Y向4,mm、Z向74,mm,计算结果如图11所示。

图11 就位后结构验算结果Fig.11 Structure calculation results after truss in position

2.2.9 支座固定

结构分段的安装高度和水平位置经校核合格后,可进行各分段之间的连接固定。混凝土结构上设有减震支座,将结构分段永久放置在减震支座上。起重机应在连接固定完成后脱钩,以避免连接部位由于受力过大而影响其连接质量。支座固定时按照设计要求的标高、轴线进行固定,必要时可进行微调以保证桁架的稳定性。

2.2.10 验收

钢网架吊装全部就位后,应对纵横轴线、标高位置、网架焊缝、临时支撑变形情况做全面复合,确保网架的精确就位。

3 安全措施

①认真执行各工种的安全操作规程、高空作业人员必须进行体格检查并持证上岗。高空作业人员必须佩戴好安全帽、安全带和工具袋。高空作业发现问题及时解决,危及人身安全时,必须停止作业。②雨天进行高空作业时,必须采取可靠的防滑措施,对水、霜均应及时清除,方可工作。③焊接操作时,施工场地周围应清除易燃易爆物品或进行覆盖、隔离,下雨时应停止露天焊接作业。电焊机外壳必须接地良好,其电源的拆装应由专业电工进行,并应设单独的开关,开关放在防雨的闸箱内。焊钳与把线必须绝缘良好,连接牢固,更换焊条应戴手套。在潮湿地点工作应站在绝缘板或木板上。更换场地或移动把线时应切断电源,不得手持把线爬梯登高。划分动火区域,现场动火作业必须执行审批制度,并明确一、二、三级动火作业手续,落实好防火监护人员。电焊工在动用明火时必须随身带好电焊工操作证、动火许可证。气割作业场所必须清除易燃易爆物品,乙炔气和氧气存放距离不得小于2,m,使用时两者距离不得小于10,m。④施工现场必须选派具有丰富吊装经验的信号指挥人员、司索人员,作业人员施工前必须检查身体,对患有不宜高空作业疾病的人员不得安排作业。作业人员必须持证上岗,吊装挂钩人员必须做到相对固定。吊索具的配备做到齐全、规范、有效,使用前和使用过程中必须经检查合格方可使用。吊装作业时必须统一号令,明确指挥,密切配合。构件吊装时,当构件脱离地面,暂停起吊,全面检查吊索具、卡具等,确保各方面安全可靠后方能起吊。⑤现场配备足够的消防器材和设备。⑥3级以上大风停止工作。⑦用电设备必须做到一机一闸一漏保,开关单独一箱,并选用匹配的开关及满足电流要求的保险丝,严禁滥用铜线或铁丝代替保险丝。

4 效益分析

通过钢网架双机抬吊施工,确保了土建、机电、钢结构等各专业同步施工,避免垂直交叉作业。工期提前40,d(进度快,在地面进行拼装与在高空拼装相比,作业条件改善,拼装质量容易控制,安全风险降低,施工速度提高近一倍)。降低各项管理费用约20万元。地面吊装拼接,使吊车规格降低,运输、拆卸、安装费用降低,机械利用率高,且胎架拼装可重复利用,拼装尺寸易控制,精度高,与满堂架相比,节省了大量钢管的租赁,相应减少了搭设工程量。降低成本42万。本技术的成功运用使工程的工期、质量和安全环保方面得到设计、监理、业主的高度评价,极大地提升了企业在行业中的地位和社会影响力。■

[1] GB 50205—2001,钢结构工程施工质量验收规范[S].

[2] JGJ 80—1991,建筑施工高处作业安全技术规范[S].

[3] GB/T 50621—2010,钢结构现场检测技术标准[S].

Large Span Space Steel Frame Integral Lifting Technology

WANG Anxin,LIU Shuyu

(China Building Sixth Engineering Co., LTD.,Tianjin 300450,China)

With the rapid development of construction industry, large span space steel rack installation for steel structure has been recognized by the public as having the advantages of light weight, easy installation, short construction period, high machining precision of components and good seismic performance. Therefore, how to guarantee the safety and precision of large steel rack overall ascension has become an important factor in the process of construction. Aiming at the technical problems, this paper presents a construction method of using movable assembly platform to perform component assembly and large span steel structure overall hoisting, which meets the goals of site safety, fast assembly and cost efficiency and has

good economic and social benefits.

large span;steel grids;crawler crane;overall ascension

TU356

:A

:1006-8945(2016)10-0125-05

2016-09-02