气升式陶瓷膜过滤过程的气液两相流模拟

林进,沈浩,景文珩(南京工业大学材料化学工程国家重点实验室,江苏 南京 210009)

气升式陶瓷膜过滤过程的气液两相流模拟

林进,沈浩,景文珩

(南京工业大学材料化学工程国家重点实验室,江苏 南京 210009)

摘要:采用VOF双流体模型对19通道气升式陶瓷膜过滤装置进行气液两相流的流体动力学模拟,研究了曝气孔直径和曝气量对气升式陶瓷膜过滤装置的气含率、环流液速、膜面剪切力及膜管内湍流强度的影响,模拟结果与实验结果的误差在5%~10%之间。结果表明,气升管与降液管的气含率都随曝气量增大而增大,随曝气孔直径减小而增大;环流液速、膜面剪切力及膜管内的湍流强度都随曝气量增大先增大,当曝气量达到400 L·h−1时其增大趋势变缓。通过实验和模拟比较了3种不同孔径的曝气头,环流液速与曝气孔的直径关系不大,仅与曝气量相关,但曝气孔直径越小,其膜面剪切力越大,越有利于过滤过程的进行。

关键词:气升式;陶瓷膜;计算流体力学;VOF方法;两相流;模拟

2015-10-15收到初稿, 2016-02-24收到修改稿。

联系人:景文珩。第一作者:林进(1989—),男,硕士研究生。

Received date: 2015-10-15.

Foundation item: supported by the National Natural Science Foundation of China (21176116), the Higher Education Natural Science Foundation of Jiangsu Province (15KJA530001) and the Project of Priority Academic Program Development of Jiangsu Higher Education Institutions (PAPD).

引 言

气升式陶瓷膜过滤装置是基于气升式环流反应器开发出来的新型过滤装置,其典型的特点是采用气液两相流流动替代传统的液流过滤系统。通过向装置内通入压缩气体,使气升管与降液管之间形成密度差异,推动装置内的流体循环流动,并在膜管内形成气液两相流,提高膜表面的湍流程度和剪切力,抑制膜表面浓差极化,降低膜面污染[1]。由于气体密度远小于液体密度,能大幅降低过程能耗,而且具有结构简单、气液传质效果好等优点,拥有重要的应用前景与实用价值[2]。

计算流体力学(computational fluid dynamics, CFD)是流体力学的一个分支。与传统的实验方法相比,CFD 技术具有花费少、设计周期短等优点,而且可以完整地获取速度场等详细的信息,对装备的设计、选型、优化等基础研究都具有重要意义[3]。

气液两相流由于具有清晰的相界面,对其进行的模拟研究一般采用VOF(volume of fluid,流体体积)模型。贺萧等[4]利用VOF模型对垂直上升管内的气液两相流动进行模拟研究,预测了垂直及倾斜上升管内Taylor气泡形状和壁面切应力等流动参数。Kulpers等[5]使用二维VOF模型与三维界面追踪模型相比较,研究了密度比等物理特性对不同直径下的气泡上升运动及其最终上升速度的影响。Abid等[6]采用VOF模型模拟圆柱形反应器内连续气泡流的流动情况,重点研究气泡大小与表观气速和曝气孔直径的关系,通过模拟结果与实验数据的对比验证了该模型可准确预测反应器内两相流的分布规律。

本工作采用VOF方法模拟气升式陶瓷膜过滤装置内的气液两相流动,考察不同曝气量及不同曝气孔直径对装置内部的气含率与环流液速的影响,重点研究了膜管内膜面剪切力与膜管内湍流强度的变化。本研究结果可为气升式陶瓷膜过滤装置曝气头的选型与曝气量的选择提供依据。

1 实验部分

实验装置如图1所示,气升管直径40 mm、高470 mm,降液管直径45 mm、高480 mm,气液分离区直径60 mm、高310 mm。膜组件为19通道陶瓷膜管,长250 mm、管径30 mm,单个通道孔径3.5 mm。曝气头长50 mm、宽40 mm。装置内液相为水,气相为压缩空气。

实验流程:打开阀门F1~F3,关闭阀门F4~F6,使用计量泵将水样打入装置内部,待水位到达指定高度,关闭泵和F1;打开阀门F7和F8;用阀门F7调节曝气量到一定值,压缩空气由气升管底部的曝气头进入。随着气体的进入,气升管与降液管之间形成密度差,驱使过滤器底部的液体由气升管依次流经上部连接管-气液分离区-降液管,最后经下部连接管回到气升管底部,形成环流。气体则通过气液分离区,最后经过流量计流出,并读出示数。

传统的气升式反应器大都采用1~2 mm的常规曝气孔,在气体径向分布性等方面暴露出不足,而新型的微孔曝气器采用微米级曝气孔,产生的气泡直径小,气泡停留时间长,而且分布均匀[7]。故本研究选取直径为1、0.5、0.2 mm的曝气头,比较常规曝气与微孔曝气对气升式陶瓷膜过滤装置相关性能的影响。每个曝气头根据曝气量的大小分为100、200、300、400、500、600 L·h−16组进行模拟。

2 计算模型及参数设定

2.1装置网格

装置网格如图2所示,对实验装置进行1:1尺寸的建模。由于实验装置结构复杂,难以采用结构化网格进行划分,故采用非结构化网格对其进行划分。考虑到本实验重点关注膜管及气升管内的气液两相流动情况,故对膜管及气升管内的网格进行加密,以求更好地对流场进行分析。

图2 实验装置网格Fig.2 Grid diagram of experimental equipment

2.2多相流模型设置

本研究选取VOF模型为多相流模型进行模拟。其主要原理为:在整个流场中定义一种流体体积与网格体积比值为α的函数,其中α=1处的网格充满该流体,α=0处的网格则不含有该流体,在0<α<1的网格区域含有自由面。在不同的时间下对流场的体积分数函数进行求解,研究α的分布情况,并使用相关的重构运动界面方法对流体界面进行重构,从而得到准确的界面位置,进而追踪流体界面的变化[8]。

2.2.1连续性方程和动量方程连续性方程和动量方程为

式中,Fi是动量方程源项,τij是层流剪应力张量,− ρu′iu′j是湍流雷诺应力张量。

本数值模拟采用RNG k-ε模型(重整化群k-ε模型)对动量方程进行封闭。

湍流动能k的输运方程

湍流耗散率ε的输运方程

式中,Sk和Sε是用户定义的源项,Gk表示由平均速度梯度产生的湍流动能,Gb表示由浮力产生的湍流动能。

2.2.2体积分数方程在VOF模型中,相与相之间没有相互穿插,跟踪相与相之间的界面是通过求解一相或多相的体积分数的连续方程实现的[9]。在此

设α为计算单元内第i项的体积分数。气液相界面的体积分数方程如下

液相体积分数通过式(6)求得

2.2.3表面张力项Fluent中的表面张力模型是由Brackbill等[10]提出的连续表面张力模型,通过这个模型,VOF计算中附加的表面张力导致动量方程式(2)中动量源项Fi的变化。

表面张力的动量源项表示为

式中,κ是界面曲率,可用自由表面处单位曲面法向量的散度表示。

2.3求解参数及边界条件的设置

采用速度进口条件及压力出口条件。压力-速度耦合方程求解采用PISO方法;方程离散化时,时间项采用隐式格式,压力项采用PRESTO!算法,湍流动能与湍流耗散率均采用二级迎风格式;对气液相界面的追踪采用具有较高精度的几何重构模型;非稳态方程采用时间步长0.0005 s,直到获得稳定流场。计算前对流场进行初始化,装置中水位高度为550 mm。

3 数值模拟结果讨论

3.1网格无关性验证

对于非稳态问题的数值模拟,有必要进行计算所用的网格数量与计算结果之间关联性的验证,即网格无关性验证。对1 mm曝气孔直径的过滤装置模型划分不同的网格数量,分别为19000、68000、120000、220000个,考察气升管内气含率随时间变化的曲线在不同的网格数下是否有明显差别。

由图3可知,网格数从19000个增加至220000个过程中气升管内气含率随时间变化不大;由表1可知,稳定流场内气升管的平均气含率差值变化很小。从以上结果可以看出此时网格数对计算结果的影响很小,可以认为19000的网格数已经达到网格无关,故取19000作为计算网格。

图3 网格数对气升管气含率的影响Fig.3 Effect of grid number on gas hold-up of riser

表1 网格数对气升管平均气含率的影响Table 1 Effect of grid number on average gas hold-up of riser

3.2模拟结果与实验结果对比

图4 实验值与模拟值的对比Fig.4 Comparison of simulated and experimental data

对数值模拟计算而言,需将模拟值与实验值进行比较,以确定模拟实验的准确性。如图4所示,本实验的模拟值与实验值的误差在5%~10%之间,可以认为模拟结果可信。对实验值与模拟值进行分析,回归出一元线性方程,相关度分别为0.9760和0.9970,表明该方程可以较好地预测气含率与曝气量之间的关系,并为估算和预测气含率提供了一种更为方便简捷的方法。

3.3膜管内流场分析

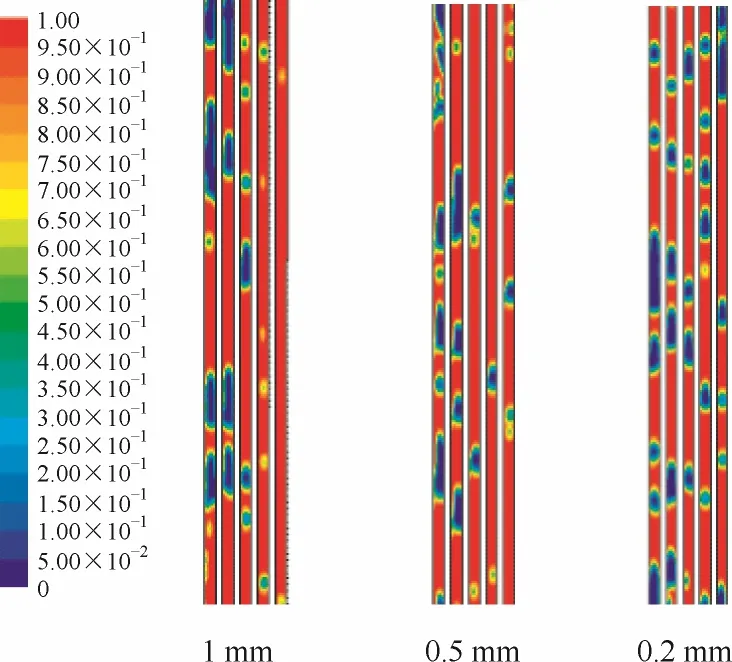

由图5可知,气升管内的气含率高于降液管及气液分离区内的气含率。膜管内的连续弹状流由气弹和液弹组成,而且气弹与液弹的长度不一。膜管内单个通道的直径为3.5 mm,根据Mehendale等[11]的划分标准属于小通道。小通道内表面效应占主导地位,与常规通道相比有很大的不同:由于表面张力的作用,气泡的首尾呈类似弹头的形状,气泡直径约等于管径,长度大于管径。在弹状流流型下,气弹的上升速度大于液弹,导致气弹前端的液体以液膜的形式向下方流动,液膜厚度约为几十微米[12],气弹的尾端和液滴的射流作用形成尾涡。在气弹区域剪切力与液弹区域相反,气弹区域的剪切力较大,由于尾涡处于湍流状态,剪切力波动较大[13]。

图5 装置整体气含率Fig.5 Diagram of gas hold-up in equipment

由图6可知,气升管及气液分离区的流体流速较快,在降液管内流速较慢。下部连接管回流的液体对上升气泡产生横向的冲击,并在膜管下端产生强烈湍流,使气泡发生强烈的破碎与聚并。上部连接管进入降液管的气体大部分进入气液分离区,进而与液相分离,另一部分随液相环流进入降液管。膜管内流体流速较快,而且速度分布均匀,不存在偏流与局部回流的现象。

图6 装置整体速度矢量图Fig.6 Diagram of velocity vector in equipment

3.4气含率与曝气量及曝气孔直径的关系

气含率是指空气在整个装置内或局部区域中占有的体积,它是气升式陶瓷膜过滤装置的一项重要特征参数,与气液相的混合传质紧密相关,反映装置内气泡的分散性能与空气的利用率,而且影响环流液体的速度和在装置内的停留时间[14]。

由图7可知,气升管与降液管的气含率都随曝气量增加而增大。当气泡到达液面时,气泡破裂,气体向上冲出。气体冲出时总会把部分拉成薄膜的液体向上抛起,被抛起的液体呈大小不一的液滴状。液滴在上升过程中相互碰撞,其中较大的液滴上升到一定的高度会沉降下来,返回气液分离区,而较小的液滴则容易被气相夹带而继续上升。气相夹带的小液滴进入气体排出管,将对后续的装置产生不利影响。

图7 不同曝气量下装置整体气相体积分数Fig.7 Gas hold-up of equipment at different aeration rate

由图8可知,气升管气含率随曝气量增大而增大。随着时间的变化,气含率呈先增大、后减小、最后稳定的趋势。曝气开始时装置内液体呈静止状态,气泡受浮力与液相阻力的共同作用,上升速度较慢,气泡停留时间长,所以气含率逐渐增大。随着曝气的进行,气升管与降液管之间产生密度差,形成环流,气泡上升速度加快,气含率降低,最终趋于稳定。

图8 曝气量对气升管气含率的影响Fig.8 Effect of aeration rate on gas hold-up of riser

由图9可知,气含率随曝气孔直径减小而略微增大。这是由于气泡的大小与曝气孔直径呈正相关[15]。气泡在上升过程中受到液相曳力与浮力的共同作用,体积越小的气泡受到的浮力越小,上升速度越慢,气泡在气升管中停留时间越长,故气含率越高。但由于曝气区域存在湍流,加剧气泡的聚并,所以气含率增大得并不明显。

图9 曝气孔直径对气升管气含率的影响Fig.9 Effect of aerator aperture size on gas hold-up of riser

由图10可知,降液管气含率随曝气量增大而增大,随曝气孔直径增大而减小。由于液相环流的存在,气泡不可避免地随着液相进入降液管。降液管中的气泡受到的浮力的方向与液相曳力的方向相反,液相环流液速越快,气泡受到的曳力越大;气泡的直径越小,受到的浮力越小,气泡就越容易进入降液管。

图10 曝气孔直径对降液管气含率的影响Fig.10 Effect of aerator aperture size on gas hold-up of down-comer

3.5环流液速与曝气量及曝气孔直径的关系

环流液速是表征气升式陶瓷膜过滤装置性能的关键特征参数,它关系到装置内混合与传质的进行[16]。液相环流形成的主要原因是气升管与降液管之间的密度差导致的自然环流。一般认为环流的推动力即为气升管气含率与降液管气含率的差值。

由图11可知,随着环流推动力(εr–εd)的增大,环流液速随之增大。

图11 环流推动力对环流液速的影响Fig.11 Effect of driving force on liquid circulation velocity

由表2可知,随着曝气量的增大,升/降液管的密度差增大,进而环流推动力增大,导致环流液速增大。当曝气量从100 L·h−1增加到300 L·h−1时,环流推动力从9%左右增加到14%左右,环流液速也由0.23左右,增至0.29左右。当曝气量达到400 L·h−1时,环流推动力达到最大值16%左右,环流液速也相应地达到最大值0.3左右。之后虽继续增大曝气量,但环流推动力并未继续增大,而是稳定在16%左右,环流液速也随之稳定在0.3左右。结果表明,当曝气量达到400 L·h−1之后继续增大曝气量对增大环流液速已无明显作用,综合能耗的考虑,曝气量应为400 L·h−1为宜。

表2 环流液速与环流推动力Table 2 Effect of driving force on liquid circulation velocity

由图12可知不同直径曝气孔下的环流液速并无明显的差距,可以看出环流液速与曝气孔直径关系不大,仅与曝气量相关。

3.6膜管内湍流强度与曝气量及曝气孔直径的关系

随着过滤过程的进行,膜表面逐渐形成浓差极化,增大了膜表面阻力,增加了膜过滤装置的维护成本,缩短了陶瓷膜的使用寿命,所以如何更好地解决浓差极化问题成为膜过滤装置开发的关键[17]。研究表明,提高膜管内流体的湍流强度可以有效地减轻浓差极化,防止膜面污染,减少滤饼层厚度,提高膜通量[18]。

图12 曝气量对环流液速的影响Fig.12 Effect of aeration rate on liquid circulation velocity

当气升式陶瓷膜过滤装置运行时,由于微气泡的扰动作用,流体内部层与层之间的平衡被打破,难以形成稳定的层流状态,而且气弹在上升过程中在弹头与尾涡处因气弹与周围液体的速度差异引起旋涡,导致膜管内气液两相流的湍流强度增加[19],有利于过滤过程的顺利进行。

由图13可知,膜管内湍流强度随曝气量增大而增大。当曝气量达到400 L·h−1之后,膜管内湍流强度的增加趋势减缓,继续增大曝气量对膜管内流体湍流强度的增加贡献不大。这是由于曝气量较小时膜面的流体呈现层流状态,气液两相流能够有效地去除膜表面的浓差极化;曝气量增至400 L·h−1后膜表面的稳态区域消失,此时增大曝气量只能进一步加强膜表面的湍动程度,对膜面浓差极化的抑制作用影响不大[20]。故曝气量应选400 L·h−1为宜。

图13 曝气孔直径对膜管内湍流强度的影响Fig.13 Effect of aerator aperture size on turbulence intensity in membrane tube

由图14可知,当曝气量在100~400 L·h−1时,膜管内湍流强度随曝气孔直径减小而增大。在低曝气量下,较小的曝气孔直径产生的气泡直径小、数量多,膜管内气含率高,气液两相运动引发的湍流运动更剧烈[21]。为了更好地减轻膜表面浓差极化,防止膜面污染,应选择直径0.2 mm的曝气头为宜。

图14 曝气孔直径对膜管内液相壁面剪切力的影响Fig.14 Effect of aerator aperture size on wall shear stress of liquid phase

3.7膜管液相壁面剪切力与曝气量及曝气孔直径的关系

弹状流条件下,膜管内的气液两相流由气弹与液弹组成。液弹区域又分为尾涡区与稳态区,尾涡区的壁面剪切力波动较大,而稳态区的壁面剪切力接近单相流时的剪切力。膜面和气弹之间有一层液膜,由于气泡上升速度快于液体流速,导致液膜沿膜管向下流动,有利于破坏膜表面浓差极化层,消除浓差极化,减轻膜表面污染[22]。

由图14可知,曝气孔直径不变,当曝气量从100 L·h−1增至400 L·h−1时液弹区膜面剪切力随曝气量增大而增大,当曝气量从400 L·h−1增至600 L·h−1时膜面剪切力保持稳定。由于曝气量越大装置的能耗越高,从节能与减轻膜表面污染的角度综合考虑,曝气量应选400 L·h−1为宜。

膜管内液相壁面剪切力随曝气孔直径减小而增大。结合图15进行分析,曝气孔直径减小使膜管内气弹聚并程度减弱,气泡的数量增多,气弹与液弹的交替也更加频繁,尾涡区长度增加,稳态区长度减小[23],膜管内的壁面剪切力随之增大。所以,气升式陶瓷膜过滤装置的曝气头应选择0.2 mm直径为宜。

4 结 论

(1)装置模型通过了网格无关性验证,而且实验数据与模拟数据误差在5%~10%之间,表明本模型可较好地预测装置内气液两相流的流动情况。模拟结果可为气升式陶瓷膜过滤装置曝气头的选型与曝气量的选择提供依据,并对装置将来的优化与放大提供参考。

图15 不同曝气孔直径下的膜管内气泡聚并程度Fig.15 Coalescence of bubble in membrane tube under different aerator aperture size

(2)气升式陶瓷膜过滤装置内的气含率随曝气量增大而增大,随曝气孔直径减小而增大。气含率的增大导致气液分离区液位的升高,容易引起液滴夹带,对后续装置产生不利影响,故曝气量应选择400 L·h−1左右为宜。

(3)气升式陶瓷膜过滤装置内的环流液速随曝气量增大而增大,当曝气量达到400 L·h−1时环流液速达到峰值0.3左右,之后继续增大曝气量并不能相应增大环流液速。环流液速大小与曝气孔直径关系不大。

(4)当曝气量在100~400 L·h−1时,膜管内湍流强度与膜管内液相剪切力都随曝气孔直径减小而增大,随曝气量增大而增大。曝气量大于400 L·h−1后,继续增大曝气量虽然可以增大膜面的湍流强度,但是对膜面剪切力的影响较小,而且对膜面浓差极化的抑制作用影响不大。故曝气量应选择400 L·h−1,曝气孔直径应选择0.2 mm为宜。

符号说明

F——动量方程源项,N·m−3

g——重力加速度,m·s−2

I——湍流强度,%

k——湍流动能,N·m

p——压强,Pa

Q——曝气量,L·h−1

r——直径,mm

t——时间,s

U——表观速度,m·s−1

u——流体速度,m·s−1

v——速率,m·s−1

α——体积分数,%

ε——气含率,%

μeff——有效黏度,m2·s−1

ρ——密度,kg·m−3

σ——表面张力系数,N·m−1

τ——剪切力,Pa

下角标

a——曝气头

d——降液管

G——气体

i,j——空间坐标

L——液体

r——气升管

VOL——表面张力项

References

[1]CABASSUD C, LABORIE S, LAINE J M. How slug flow can improve ultrafiltration flux in organic hollow fibres [J]. Journal of Membrane Science, 1997, 128(1): 93-101.

[2]张文晖, 李鑫钢. 气升式内环流反应器内局部气含率径向分布 [J].化工学报, 2010, 61(5): 1118-1122. ZHANG W H, LI X G. Local gas holdup profiles in an internal-loop airlift reactor [J]. CIESC Journal, 2010, 61(5): 1118-1122.

[3]ROY S, DHOTRE M T, JOSHI J B. CFD simulation of flow and axial dispersion in external loop airlift reactor [J]. Chemical Engineering Research and Design, 2006, 84(8): 677-690.

[4]贺萧, 车德福. 垂直及倾斜上升管内气液两相弹状流壁面剪切力的模拟 [J]. 化工学报, 2008, 59(6): 1391-1395. HE X, CHE D F. CFD simulation of wall shear stress in gas-liquid vertical and inclined upward slug flow [J]. Journal of Chemical Industry and Engineering (China), 2008, 59(6): 1391-1395.

[5]VAN SINT A M, DEEN N G, KUIPERS J. Numerical simulation of gas bubbles behavior using a three dimensional volume of fluid method [J]. Chemical Engineering Science, 2005, 60(11): 2999-3011.

[6]ABID A, VISHNU P. CFD simulations for continuous flow of bubbles through gas-liquid columns: application of VOF method [J]. Chemical Product and Process Modeling, 2007, 9(1): 1-19.

[7]LIN J, HAN M H, WANG T F, et al. Influence of the gas distributor on the local hydrodynamic behavior of an external loop airlift reactor [J]. Chemical Engineering Journal, 2004, 102(1): 51-59.

[8]AURO A S, SUSHANTA K M. Effect of dynamic contact angle in a volume of fluid (VOF) model for a microfluidic capillary flow [J]. Journal of Colloid and Interface Science, 2009, 339: 461-480.

[9]谷芳, 刘春江, 袁希钢, 等. 倾斜波纹板上液膜流动的CFD模拟[J]. 化工学报, 2005, 56(3): 462-467. GU F, LIU C J, YUAN X G, et al. CFD simulation of liquid film flow on inclined wavy plates surface [J]. Journal of Chemical Industry and Engineering (China), 2005, 56(3): 462-467.

[10]BRACKBILL J U, KOTHE D B, ZEMACH C A. Continuum method for modeling surface tension [J]. Computational Physics, 1992, 100:335-354.

[11]MEHENDALE S S, JACOBI A M, AHAH R K. Fluid flow and heat transfer at micro and meso-scales with application to heat exchanger design [J]. Applied Mechanics Reviews, 2000, 53(7): 175-193.

[12]YOUNGBAE H, NAOKI S, NOBUHIDE K. Measurement of liquid film thickness in a micro parallel channel with interferometer and laser focus displacement meter [J]. International Journal of Multiphase Flow, 2011, 37: 36-45.

[13]TAHA T, CUI Z F. CFD modelling of gas-sparged ultrafiltration in tubular membrane [J]. Journal of Membrane Science, 2002, 210(1): 13-27.

[14]CHAFAA B, CATHERINE X, JEAN P R. Effect of gas liquid separator and liquid height on the global hydrodynamic parameters of an external loop airlift contactor [J]. Chemical Engineering Journal, 1997, 66(2): 91-95.

[15]宋庆唐, 金家琪, 吴桂英, 等. 二维鼓泡床内气泡尺寸分布的实验与CFD模拟 [J]. 化工学报, 2008, 59(2): 336-340. SONG Q T, JIN J Q, WU G Y, et al. Experiment and CFD simulation of bubble size distribution in 2D gas-liquid bubble column[J]. Journal of Chemical Industry and Engineering (China), 2008, 59(2): 336-340.

[16]RENZO D F. Liquid circulation rates in two and three-phase external airlift reactors [J]. Chemical Engineering Journal, 2005, 109(1/2/3): 49-55.

[17]RICE G, BARBER A, STEVENS G, et al. Fouling of NF membranes by dairy ultrafiltration permeates [J]. Journal of Membrane Science, 2009, 330(1/2): 117-126.

[18]MERCIER B, MARANGES M, LAFFORGUE M, et al. Hydrodynamics of slug flow applied to cross-flow filtration in narrow tubes [J]. AIChE Journal, 2000, 46: 476-488.

[19]WIBISONO Y, CORNELISSEN E R, KEMPERMAN A J B, et al. Two-phase flow in membrane processes: a technology with a future [J]. Journal of Membrane Science, 2014, 453: 566-602.

[20]LI Q Y, CUI Z F, PEPPER D S. Effect of bubble size and frequency on the permeate flux of gas sparged ultrafiltration with tubular membranes [J]. Chemical Engineering Journal, 1997, 67(1): 71-75.

[21]MEI H W, XU H, JING W H, et al. Application of airlift ceramic ultrafiltration membrane ozonation reactor in the degradation of humic acids [J]. Desalination and Water Treatment, 2015, 56: 285-294.

[22]石风强, 景文珩, 邢卫红. 陶瓷膜气升式纳滤装置过滤杆菌肽水溶液的研究 [J].高校化学工程学报, 2012, 26(2):189-195. SHI F Q, JING W H, XING W H. Study on filtration of bacitracin aqueous by ceramic membrane airlift nanofiltration equipment [J]. Journal of Chemical Engineering of Chinese Universities, 2012, 26(2): 189-195.

[23]张峰, 景文珩, 邢卫红. 弹状流对陶瓷膜超滤葡聚糖水溶液的影响 [J]. 化工学报, 2009, 60(11): 2792-2797. ZHANG F, JING W H, XING W H. Effect of slug flow on dextran ultrafiltration in ceramic membrane process [J]. CIESC Journal, 2009, 60(11): 2792-2797.

Simulation of gas-liquid two-phase flow for airlift ceramic membrane filtration process

LIN Jin, SHEN Hao, JING Wenheng

(State Key Laboratory of Materials-Oriented Chemical Engineering, Nanjing Tech University, Nanjing 210009, Jiangsu, China)

Abstract:The influences of aerator aperture size and aeration rate on the gas hold-up, liquid circulation velocity, wall shear stress and turbulence intensity in a novel airlift ceramic membrane filtration equipment containing a 19-channel ceramic membrane was investigated by the CFD simulation. Further, the VOF model was adopted to simulate the flow state of the gas-liquid two-phase fluid and the mean error between experiment date and simulation date was 5%—10%. The results demonstrated that the gas hold-up increased with increasing aeration rate and decreasing aerator aperture size. The liquid circulation velocity, wall shear stress and turbulence intensity increased with increasing aeration rate, and the increasing trend became slow after the aeration rate reached 400 L·h−1. For the three aperture aerator with different size, the comparison of experiment and simulation results have indicated that the liquid circulation velocity was only related to the aeration rate, and had little to do with aerator aperture size. Decreasing of the aerator aperture size was conductive to the increasing of the wall shear stress and the filtration process.

Key words:airlift; ceramic membrane; computational fluid dynamics; VOF; two-phase flow; simulation

中图分类号:TQ 052

文献标志码:A

文章编号:0438—1157(2016)06—2246—09

DOI:10.11949/j.issn.0438-1157.20151560

基金项目:国家自然科学基金项目(21176116);江苏省高校自然科学基金重大项目(15KJA530001);江苏高校优势学科建设工程资助项目。

Corresponding author:Prof. JING Wenheng, jingwh@njtech.edu.cn