进气道AIP面测压装置加装方案研究

张晓飞,姜健,田晓平,符小刚

(中国飞行试验研究院发动机研究所,西安710089)

进气道AIP面测压装置加装方案研究

张晓飞*,姜健,田晓平,符小刚

(中国飞行试验研究院发动机研究所,西安710089)

针对进气道/发动机相容性试飞中AIP上测量装置加装而引起过渡段变形问题,建立了过渡段径向形状变化评价指标并应用于工程计算,对比分析了过渡段上开孔、加装静压座、总压测量耙加装对过渡段径向尺寸的影响。结果表明:过渡段AIP面上加装测压装置使得过渡段径向尺寸偏离设计值及标准圆;焊接静压座会使过渡段径向尺寸发生较为明显变形,而铆接静压座则影响相对较小;总压测量耙采用两端约束的方案不会对过渡段径向尺寸造成较为严重的影响,但会有效地抑制测量耙的振动幅值。该结果已经应用于工程中,优化了测压装置加装方案。

进/发相容性;总压测量耙;静压座;测压装置;变形;飞行试验

0 引言

无论是飞机进气道/发动机相容性飞行试验中发动机进口总压畸变测量,还是发动机推力测量飞行试验中发动机进口空气流量测量,都需要直接地测量进气道/发动机气动界面(AIP)上经过流体的总压和静压,继而间接计算相关评价指标。在真实的飞行试验中,AIP位于飞机进气道与发动机之间的过渡段上,具体位置视过渡段长度、接口形式等情况而确定。目前,试验中流体静压测量采用伯努利提出的壁面测压孔方法,即在AIP位置处壁面开静压孔加装壁面静压座;而流体总压测量则采用在AIP位置处壁面加装多支多探头式悬臂压力测量耙方法实现,通常布置8支成“米”字耙或6支成“水”字耙[1-2]。以F/A-18 HARV项目为例,进气道耙采用典型的“米”字耙,8支耙共40个总压测点,单支测量耙耙臂顶端与线型中心体联接在一起,耙底座采用螺栓固定在进气道上[3]。测量装置加装方案对试验影响至关重要,不合理加装方案不仅测量结果差,而且可能导致过渡段不能正常装机,严重时耙可能断裂进入发动机威胁飞行试验安全。

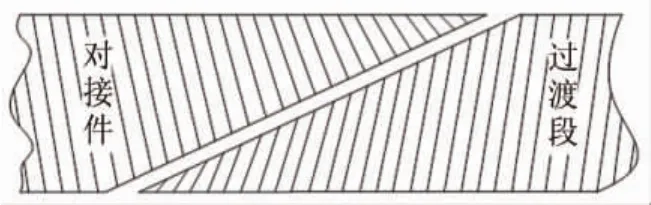

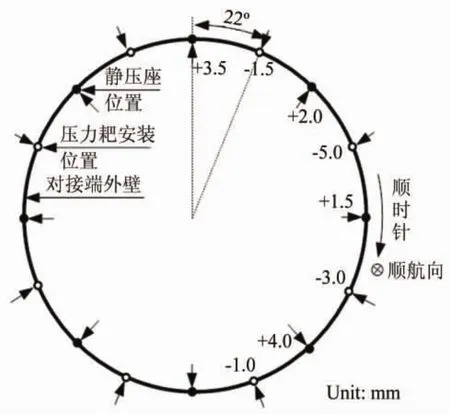

以影响过渡段装机为例:理想情况下,在过渡段的测量截面上加装壁面静压座和总压测量耙,过渡段外形不会发生变化,仍保持原外形尺寸,符合装机要求。然而,工程实践表明:在过渡段的测量截面上加装了测压设备,会对过渡段外形造成影响。影响的程度及范围与过渡段材料、长度、壁厚、端面形式、测量截面位置及测压装置加装方式等有关。通常,过渡段采用不锈钢/钛合金材料,AIP位于过渡段中间位置。当过渡段长度足够长时,测压装置加装仅会在加装局部区域产生微弱变形,但不会扩展至对接端,过渡段仍然能正常安装于飞机上开展试验。然而,当过渡段长度短且壁厚较薄时,为适应加装强度要求虽然对过渡段局部加厚,但测压装置加装仍会使过渡段上变形区域扩大至对接端,对接端的“圆”发生目视可判断的变形,无法正常地安装至飞机,特别是采用“插入式”对接形式的,如图1所示,过渡段端部对接区域厚度薄,变形极其严重,装机后会在对接区域出现间隙不一致的问题,沿周向部分区域紧贴无间隙,而部分区域存在间隙,当间隙尺寸较大不满足配装工艺要求时,过渡段不能配装飞机使用。

图1 “插入式”对接示意图Fig.1 Schematic of plug type docking

过渡段外形尺寸、端面形式等受飞机技术状态的限制,若为克服加装测压装置所带来变形问题而延长过渡段长度,一方面是过渡段可调整余量不大,另一方面是与过渡段相关联的进气道等部件也要随之调整,相对于试验而言,调整的代价是巨大的。因此,调整过渡段的方案是行不通的,只能考虑通过改进优化过渡段上测压装置加装方案来减小过渡段的变形。

本文采用试验对比方法,研究进气道AIP上测压装置加装对过渡段变形的影响,评估不同加装方式对过渡段外形影响的大小,并对测压装置的加装方案进行优化改进。

1 研究方案

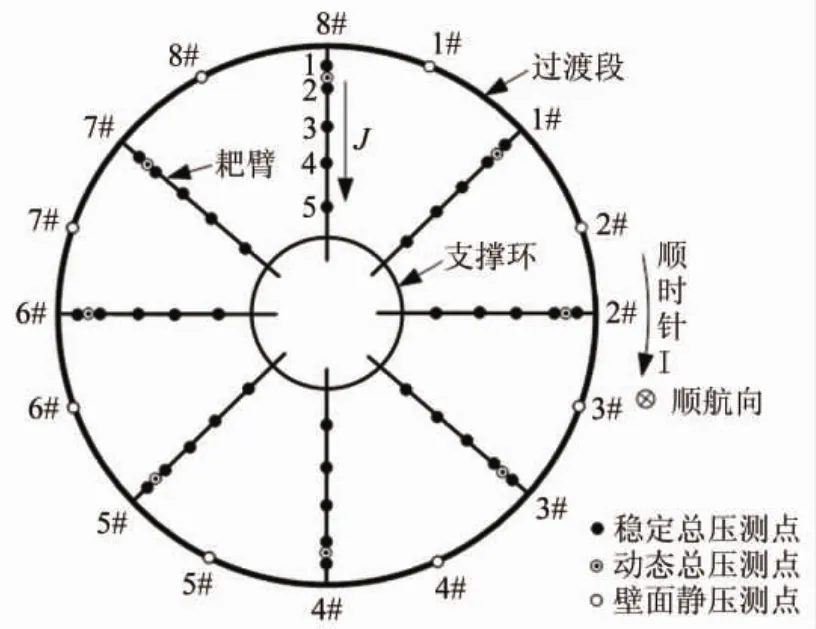

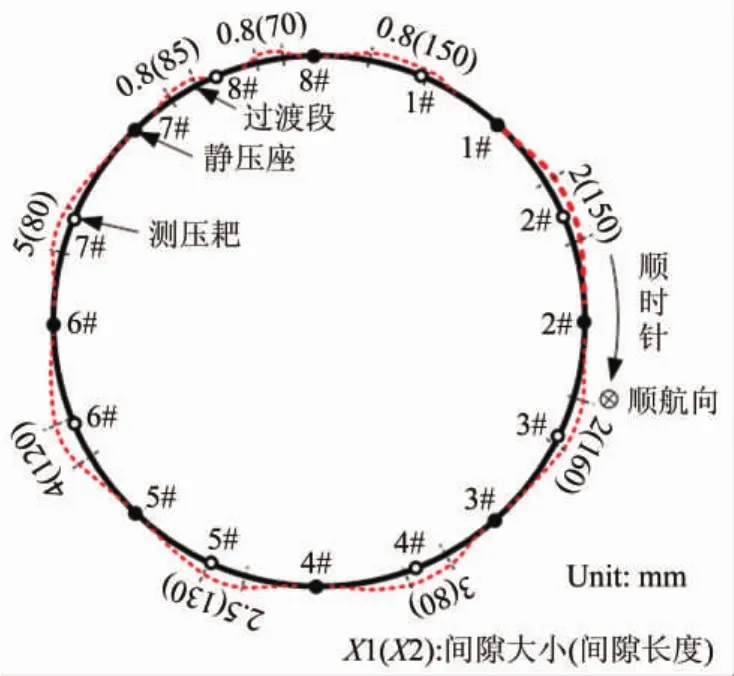

以某飞机进气道/发动机相容性试飞为研究背景,该机过渡段特点是长度较短(≤10cm),一端采用插入式对接,壁厚局部加强,对接处相对较薄。AIP位于过渡段轴向中间位置处,稳态总压采用8(周向均匀分布)×5(径向等环面分布)共40个测点布置方案;同时,沿周向测量8个壁面静压及8个动态总压,壁面静压与稳态总压沿周向间隔分布,稳态总压与动态总压周向位置相同[4],测点分布如图2所示。

图2 AIP测点布局Fig.2 Measuring points distribution at AIP

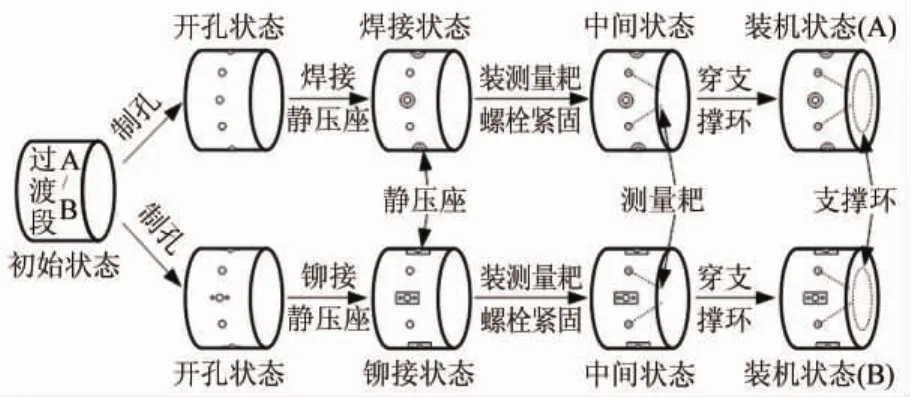

试验前,采用相同材料和加工工艺加工3件外形尺寸均一致的过渡段A、B、C,过渡段A、B用于配装飞机,过渡段C用于总压测量耙振动试验;研制2套8支5点式悬臂测量耙及支撑环8支,振动试验件上动态压力传感器采用配重,上机件配装真实动态压力传感器,单支耙上5个稳态压力探头按等环面分布,靠近耙底部增加1个微型动态压力传感器探针,8支耙沿周向均匀分布;分别加工8支焊接及16支铆接用的壁面静压座。

试验中,以过渡段A、B配装测量耙上机件为主要研究对象,过渡段A上采用氩弧焊焊接壁面静压座,过渡段B上铆接壁面静压座;二者采用相同方式加装总压测量耙上机件。试验过程中,过渡段状态变化如图3所示。当过渡段状态发生重要变化时,使用游标卡尺沿周向均匀间隔地测量8个点处过渡段插入式对接端直径,测点位置与静压座及测量耙周向位置相同。将达到装机状态的过渡段A、B分别配装于飞机上进行间隙检查。受过渡段上测量耙引压管与周边机体结构干涉的影响,配装后AIP面上测点整体顺时针偏转约22°。

图3 过渡段状态变化Fig.3 Evolution of transition part state

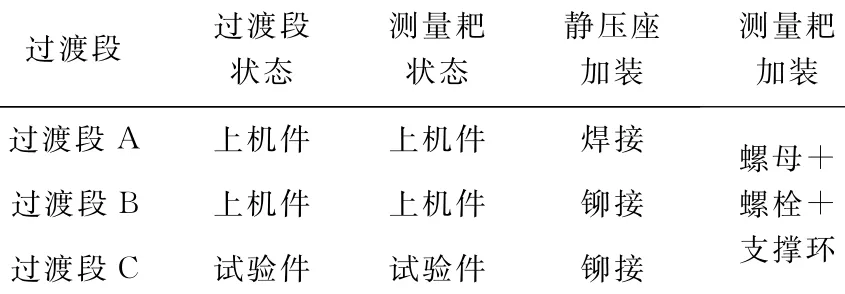

为了增加试验结果说服力,同样在过渡段C上铆接壁面静压座,并配装总压测量耙试验件进行对接端直径测量检查,但因其不具备装机条件,故未进行装机后的间隙检查。过渡段A、B、C最终状态差异如表1所示。

表1 过渡段最终状态差异Table 1 Final state difference among transition parts

2 试验结果

装机状态的过渡段如图4所示,过渡段A、B、C插入式对接端直径测量结果表明:过渡段A、B、C均发生了微小形变,相比较而言,过渡段A形变程度相对较严重,过渡段B形变程度最弱,过渡段C形变程度介于二者之间。图5反映了过渡段A上外径测量变化情况,“+”表示增大,“-”表示减小。过渡段A、B配装飞机后间隙检查结果表明:过渡段A装机后间隙不均匀,且部分超限,不满足装机要求;过渡段B间隙基本均匀且无超差,满足装机要求。图6反映了过渡段A装机后间隙尺寸测量结果。

图4 装机状态过渡段AFig.4 Installation of transition part A

图5 过渡段A对接端径向变化Fig.5 Diameter change of transition part A(butt end)

图6 过渡段A装机后间隙检查Fig.6 Inspection of the clearance after installing transition part A

3 变形评价指标

为定量评估过渡段径向变形程度,特定义以下评价指标[5-6],下列公式中,除特别注明单位外的其余参数单位均默认为mm。

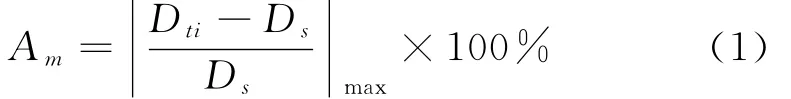

(a)径向最大相对偏离量

径向最大相对偏离量,指过渡段直径实际测量值与设计值相对差的最大绝对值,反映径向尺寸偏离设计值的最大程度,公式表示为:

式中:Am为过渡段径向最大相对偏离量;Dti为过渡段上周向第i点处实际测量直径;Ds为过渡段直径设计值。

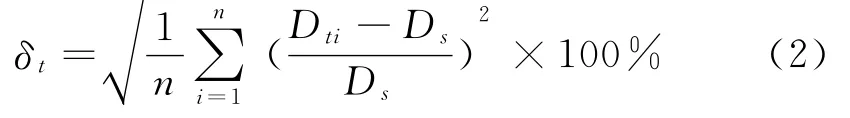

(b)径向整体偏离度

径向整体偏离度,指过渡段直径实际测量值与设计值差值的相对标准差,反映实际径向尺寸整体偏离设计值的程度。整体偏离度值越小,表示实际尺寸偏离设计值越小,其值为0时表示过渡段无偏离的理想状态,公式表示为:

式中:δt为过渡段径向整体偏离度;n为过渡段上直径实际测量样本数。

(c)径向最大相对形变量

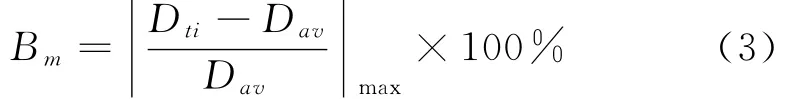

径向最大相对形变量,指过渡段直径实际测量值与平均值相对差的最大绝对值,反映径向尺寸偏离平均值的最大程度,公式表示为:

式中:Bm为过渡段径向最大相对形变量;Dav为过渡段上直径实测平均值,公式表示为:

(d)径向形变度

径向形变度(或径向尺寸的周向不均匀度),指过渡段直径实际测量值与平均值差的相对标准差,反映当前过渡段径向尺寸的周向不均匀度,即偏离标准圆程度。径向形变度值越大,则表示偏离标准圆越严重,标准圆时该值为0。公式表示为:

式中:εt为过渡段径向形变度。

以试验过程中测量的过渡段对接端面上直径为基础数据,采用三次样条插值方法获取其在周向0°~180°范围内以1°均匀分布位置处直径[7-9],在此基础上计算过渡段变形评价指标,此时计算结果能真实反应过渡段形变程度。

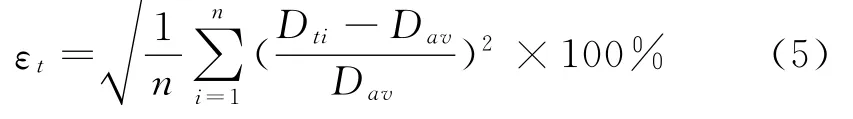

图7 开孔前后过渡段径向尺寸比较Fig.7 Comparison of transition part diameters after perforating

4 测压装置加装方案影响分析

4.1 壁面开孔影响分析

图7对比过渡段B壁面开孔前后直径沿周向(0°~180°范围)的变化。开孔前后直径变化表明:开孔对过渡段外形造成了一定的影响。

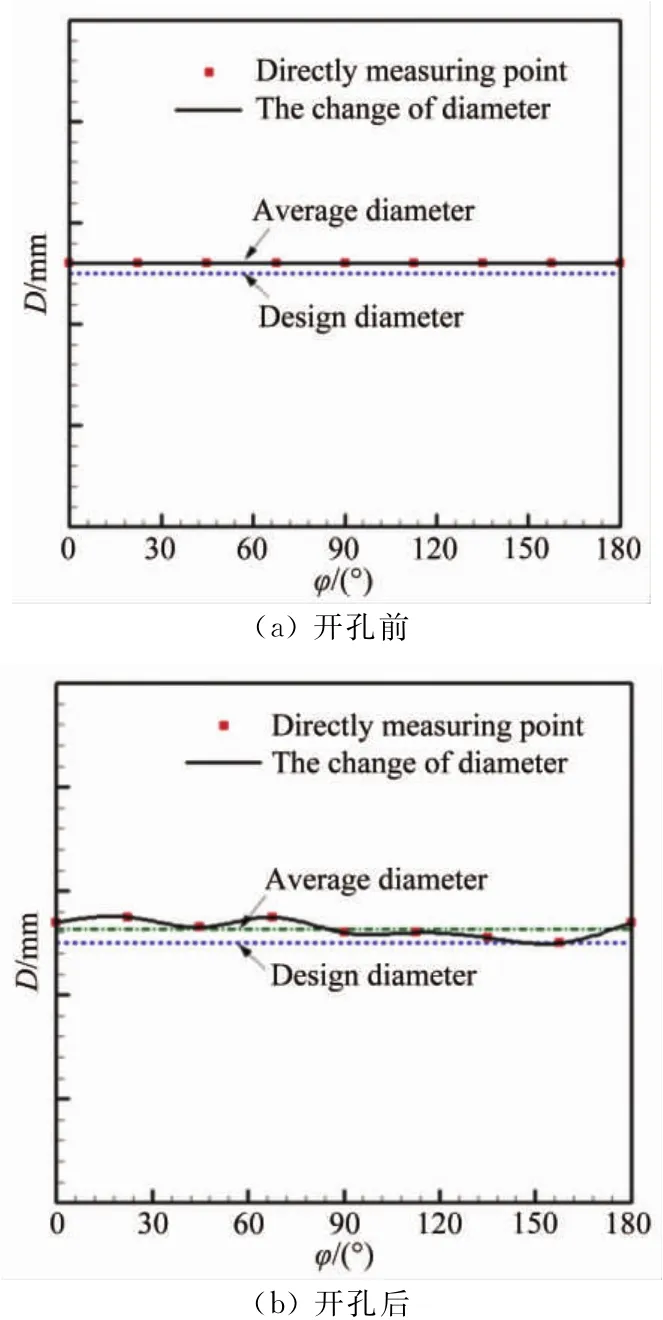

表2为计算过渡段B、C开孔前后变形指标。过渡段B原始状态结果表明:实际加工制造的过渡段状态与设计状态基本一致,外形属于一个标准圆;但实际径向尺寸与设计值存在微小误差,径向最大相对偏移量及整体偏离度均在10-4的量级,且在公差允许范围内。

表2 过渡段开孔前后变形指标计算结果Table 2 Deformation index calculation results of transition part after being perforated

相对于过渡段B,过渡段C开孔状态的计算结果略有增大,但基本仍在10-4的量级,原因在于过渡段C开孔后曾配装测量耙进行了振动试验,拆除测量耙后过渡段在残余应力作用下变形加剧。

由于过渡段属于机加件,无人为因素干扰,因此,可以假定过渡段B、C的原始状态相同。

对比发现:相对于原始状态,过渡段B、C开孔状态后各项变形评价指标均有所增加,但整体上仍在10-4的量级,径向尺寸仍非常接近设计值,且径向尺寸的周向不均匀度非常小,仍可视为标准圆。由此表明:在过渡段壁面上开孔对过渡段径向尺寸及外形造成的影响很小,可忽略不计。

4.2 静压座加装方案影响分析

过渡段上焊接或铆接均会使过渡段发生不同程度的变形[10-14],图8为过渡段A上焊接静压座后的局部图,图9为过渡段C上铆接静压座后的局部图。可看出:过渡段A焊接静压座处局部有明显可见的变形,过渡段C铆接静压座处未见明显变形。

图8 焊接静压座Fig.8 Welding static pressure probe base

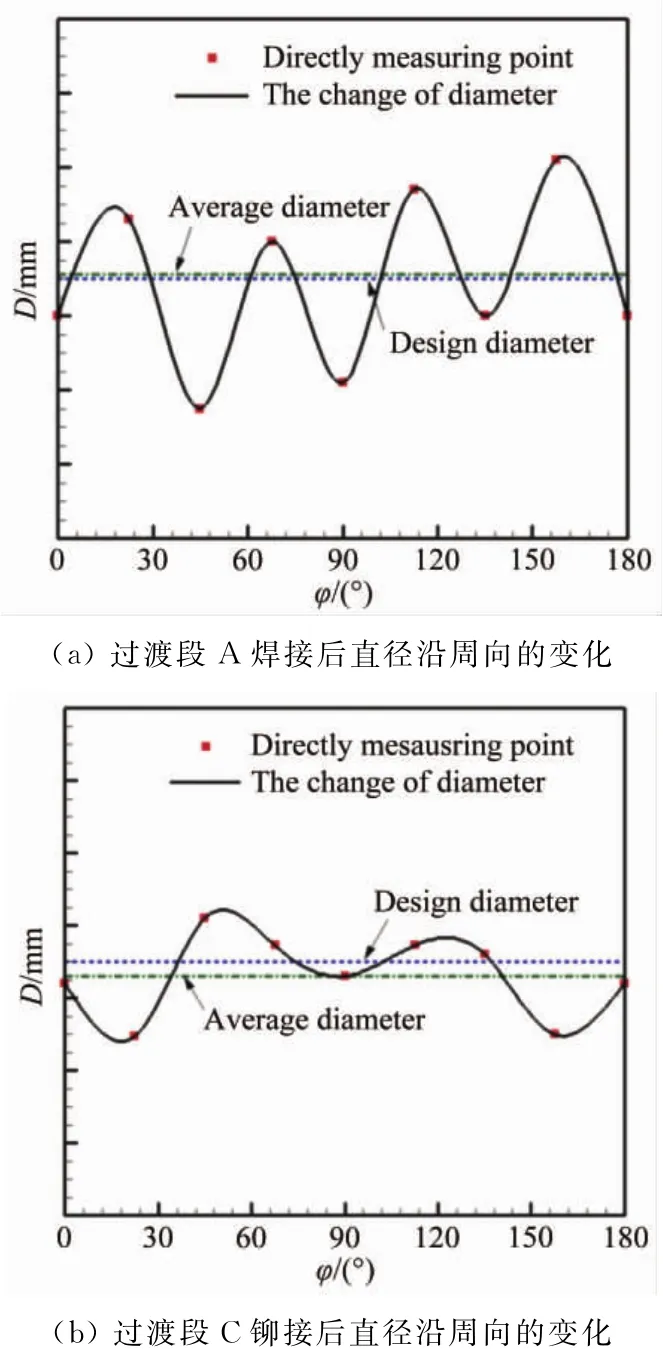

图1 0分别为过渡段A焊接静压座、过渡段C铆接静压座后其直径沿周向的变化。变化表明:焊接静压座的过渡段A变形明显大于铆接静压座的过渡段C。

图9 铆接静压座Fig.9 Riveting static pressure probe base

图10 加装静压座后过渡段径向尺寸变化Fig.10 Transition part diameter after installing static pressure probe base

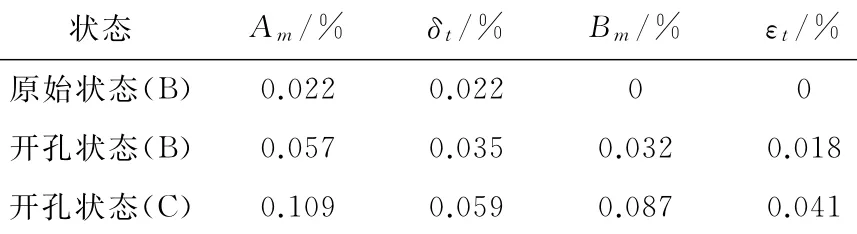

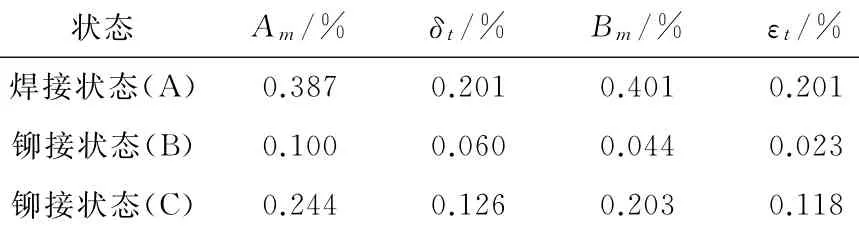

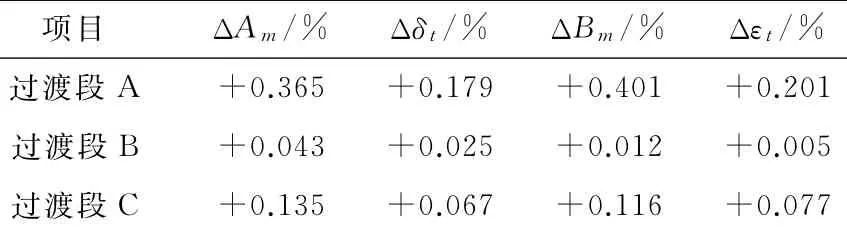

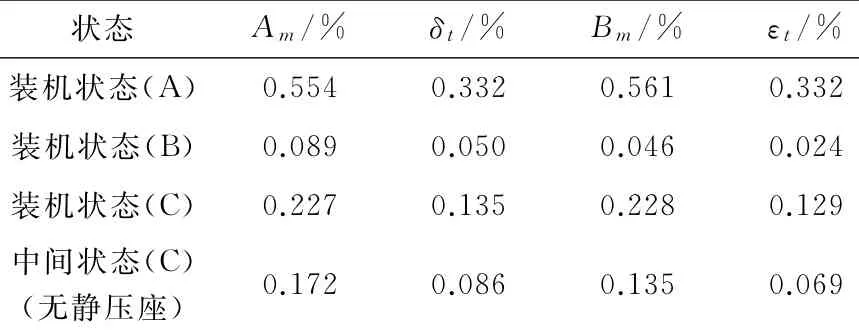

表3为计算过渡段A、B、C加装静压座状态时变形的评价指标。表4计算了相对于开孔状态过渡段加装壁面静压座后变形评价指标变化,“+”表示增加,“-”表示减小。由于过渡段A、B状态相同,开孔工艺也相同,故假定过渡段A、B的开孔状态也基本相同,以过渡段B的开孔状态代替缺失的过渡段A的开孔状态。

表3和4计算结果表明:

(a)焊接或铆接壁面静压座使得过渡段径向尺寸朝着偏离设计值方向发展,形变程度趋于严重;

(b)焊接静压座对过渡段外形造成了较为严重的影响,整体偏离度与径向形变度的量级均从10-4增加到10-3,径向尺寸严重偏离了设计值,直径周向不均度剧增;

(c)铆接静压座使得过渡段整体偏离度和径向形变度均有增加,但增量在≤10-4的量级,过渡段径向整体偏离度和形变度有所增加,但不严重;

(d)同样采用铆接静压座方式对过渡段B、C的影响程度不相同,相对于过渡段B,过渡段C径向整体偏离度和形变度增加较多,原因是开孔状态时过渡段C比过渡段B的径向整体偏离度和形变度大。

表3 加装静压座后变形指标计算结果Table 3 Deformation index calculation results of transition part after installing static pressure probe base

表4 过渡段变形评价指标变化(加装静压座)Table 4 Deformation index changes after installing static pressure probe base

4.3 总压测量耙加装方案影响分析

4.3.1 测量耙加装方案影响分析

总压测量耙加装方案为耙座采用螺母+螺栓紧固于过渡段上,耙臂顶端穿支撑环(钢丝阻尼环)。加装壁面静压座及总压测量耙后,过渡段达到装机状态,可以在飞机上试装。

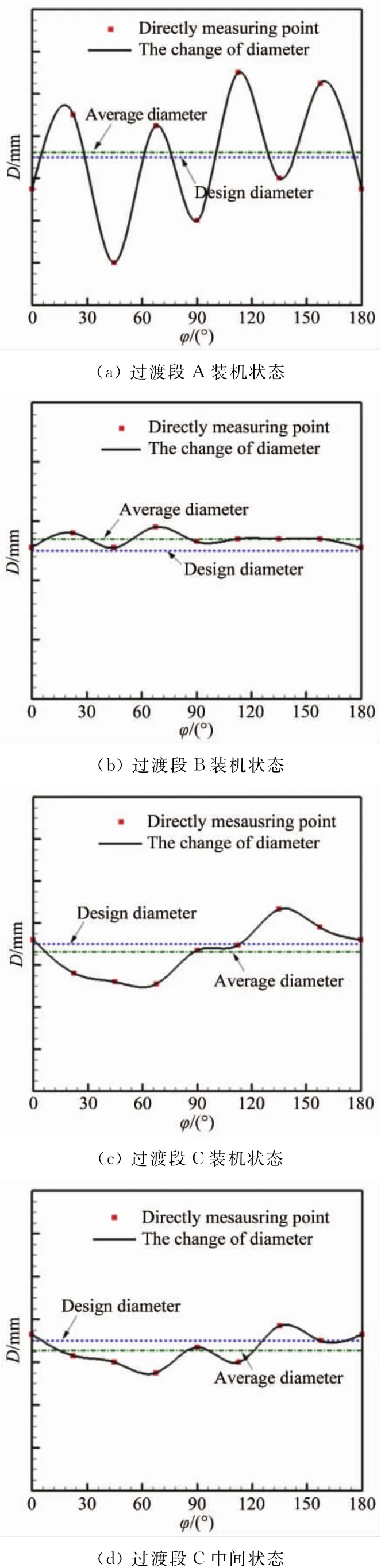

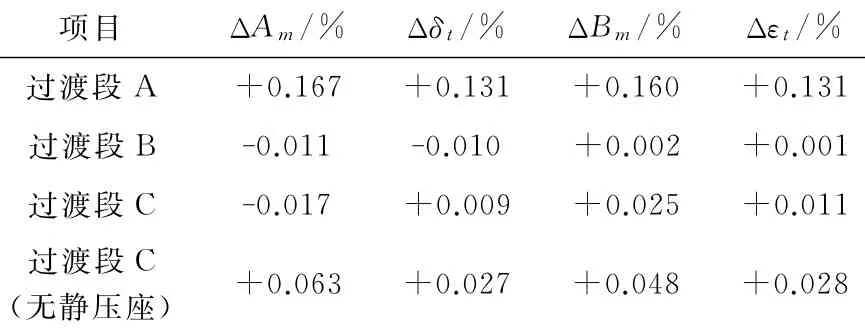

图11(a)和(b)分别为装机状态时过渡段A和B的直径沿周向变化,明显可以看出过渡段A变形程度大于过渡段B。

图11(c)和(d)分别为过渡段C在装机状态和中间状态(无静压座时)其径向尺寸沿周向变化,明显可以看出装机状态变形程度大于其中间状态。

表5为计算装机状态时过渡段A、B、C及中间状态过渡段C(无静压座)形变评价指标。

由表5的计算结果可以看出:装机状态的过渡段A、过渡段C径向整体偏离度及形变度在10-3量级,而过渡段B径向整体偏离度及形变度在10-4量级,与中间状态过渡段C(无静压座)在同一量级上。装机状态的过渡段A径向尺寸偏离设计值及形变度最为严重,过渡段B径向尺寸偏离设计值及形变度最小,这也解释了为何装机状态过渡段A不能满足装机要求,而过渡段B则满足装机要求。

对于过渡段C而言,其装机状态比中间状态(无静压座)的径向偏离度及形变度大,原因在于加装壁面静压座的影响。中间状态的过渡段C比装机状态的过渡段B的径向整体偏离度和径向形变度大,原因在于过渡段C经过振动试验后已经有了一定程度的偏离设计值和形状变化,这点对比过渡段C开孔状态与过渡段B铆接状态的计算结果即可看出。

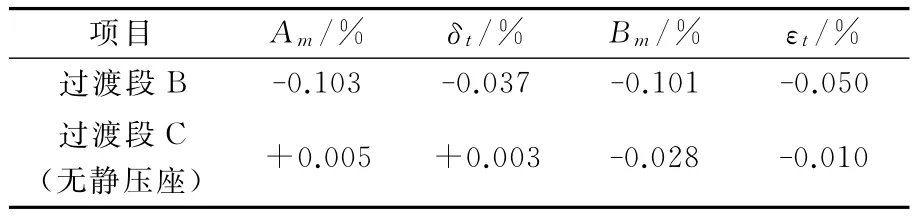

表6计算了过渡段A、B、C加装总压测量耙前后变形评价指标的变化。计算结果表明:总压测量耙采用螺母+螺栓+支撑环的加装方式使得过渡段径向尺寸可能会趋向或偏离设计值,影响趋势与加装前过渡段偏离设计值的程度有关,若加装前偏离设计值越大,则总压测量耙加装后变形会越严重,但总压测量耙加装对过渡段的影响较小,基本在10-4量级。同时,加装测量耙使得径向形变度有所增加,影响程度受加装前形变程度影响,若加装前形变度越大,则形变越严重。

图11 加装测量耙后过渡段径向尺寸Fig.11 Transition part diameter after installing total pressure test rake

表5 总压测量耙加装后指标计算结果Table 5 Deformation index calculation results of transition part after installing total pressure test rake

表6 过渡段变形评价指标变化(加装测量耙)Table 6 Deformation index changes after installing total pressure test rake

4.3.2 耙臂顶端穿支撑环影响分析

在总压测量耙耙座紧固于过渡段的基础上,8支测量耙耙臂顶端穿支撑环(钢丝阻尼环),从而使得测量耙耙座和顶端均被约束住,避免出现“悬臂梁”情况,以减小飞行试验中由于飞机机动飞行等动作使得测量耙承受较大过载而引起疲劳损伤导致断裂、打伤发动机,增加试飞风险。

表7计算了总压测量耙顶端穿支撑环前后过渡段变形评价指标的变化。计算表明:测量耙顶端穿支撑环后,过渡段径向整体偏离度和形变度均有不同程度的减小。由此可见,支撑环具有“调圆”的作用,使得过渡段径向尺寸沿周向更加均匀,更趋于圆形。

表7 过渡段变形评价指标变化(加装支撑环)Table 7 Deformation index changes after installing support ring

对测量耙顶端穿支撑环前后状态进行振动试验,试验中随机选择同一支测量耙耙臂顶端加装振动传感器,沿着垂直于AIP截面方向进行扫频试验,试验结果如表8所示。数据表明:测量耙顶端加装支撑环使得测量耙的固有频率增大,超出发动机低压转子转速频率,同时振动幅值大幅降低,朝着有利于飞行试验安全方向发展。

表8 测量耙扫频试验结果Table 8 Sweep frequency results of the test rake sweep frequency

5 结 论

(1)在进气道AIP位置处壁面开孔、加装壁面静压座及测量耙均会造成此处过渡段径向尺寸偏离设计值,形状偏离标准圆。

(2)焊接壁面静压座会对过渡段外形造成严重影响,过渡段的径向尺寸会严重偏离设计值,并发生严重变形,偏离标准圆;虽然铆接壁面静压座也会使得过渡段径向尺寸偏离设计值并且形状偏离标准圆,但是影响相对较小。故建议在实际应用中铆接壁面静压座,而非焊接。

(3)采用耙座底部螺栓紧固+耙顶端穿支撑环的测量耙加装方案对过渡段径向尺寸的变化影响相对较小,其影响大小及对偏离设计值的影响方向与加装前过渡段径向状态有关;同时,使过渡段形变趋于严重。

(4)测量耙顶端穿支撑环不仅使得过渡段径向形变度减小,更趋于圆形;同时,提高测量耙固有频率,抑制振动幅值,降低飞行试验风险。

[1]和永进,史建邦,邢雁,等.某型飞机进气道测量耙研制[J].燃气涡轮试验与研究,2008:21(3):59-62.

He Y J,Shi J B,Xing Y,et al.Development of intake measurement rake for an aircraft[J].Gas Turbine Experiment and Research,2008:21(3):59-62.

[2]马燕荣.空气流量组合测量耙的研制及试验[J].燃气涡轮试验与研究,2014,27(3):54-59.

Ma Y R.Development and experiment of jointed rake for airflow and boundary-layer measurement[J].Gas Turbine Experiment and Research,2014,27(3):54-59.

[3]Yuhas A J,Ray R J,Burley R R,et al.Design and development of an F/A-18 inlet distortion rake:a cost and time saving solution[R].NASA TM-4722,1995.

[4]汪涛,姜健,史建邦.进气道/发动机相容性试飞总压畸变的采集与处理[J].燃气涡轮试验与研究,2012,25(2):54-58.

Wang T,Jiang J,Shi J B.Acquisition and processing of total pressure distortion data in inlet/engine compatibility flight test[J].Gas Turbine Experiment and Research,2012,25(2):54-58.

[5]张福渊,离绍建,萧亮壮,等.概率统计及随机过程[M].北京:北京航空航天大学出版社,2000.

Zhang F Y,Li S J,Xiao L Z,et al.Probability and Stochastic Processes[M].Beijing:Beihang University Press,2000.

[6]刘大响,叶培梁,胡俊,等.航空燃气涡轮发动机稳定性设计与评定技术[M].北京:航空工业出版社,2004.

Liu D X,Ye P L,Hu J,et al.Stability design and evaluation technology for aero gas turbine engine[M].Beijing:Aviation Industry Press,2004.

[7]李庆扬,王能超,易大义.数值分析[M].武汉:华中科技大学出版社,2006.

L

i Q Y,Wang N C,Yi D Y.Numerical analysis[M].Wuhan:Huazhong University of Science &Technology Press,2006.

[8]徐士良.FORTRAN常用算法程序集[M].北京:清华大学出版社,1992.

Xu S L.FORTRAN common program algorithm set[M].Beijing:Tsinghua University Press,1992.

[9]王会峰,刘上乾,汪大宝,等.三次样条插值在变径内腔重建中的应用[J].中北大学学报(自然科学版),2010,31(1):65-70.

Wang H F,Liu S Q,Wang D B,et al.Application of cubic spline interpolation to variable-diameter lumen surface reconstruction[J].Journal of North University of China(Natural Science Edition),2010,31(1):65-70.

[10]付永生,李颉.大尺寸立式钢制筒体焊接变形研究[J].黑龙江电力,2012,34(1):65-67.

Fu Y S,Li J.Study on welding distortions for large-size vertical steel tank[J].Heilongjiang Electric Power,2012,34(1):65-67.

[11]李良碧,万正权,王自力,等.环肋圆柱壳结构焊接残余应力和变形的数值模拟[J].焊接技术,2011,40(3):9-12.

Li L B,Wan Z Q,Wang Z L,et al.Numerical simulation on welding residual stresses and deformation of ring-stiffened circular cylindrical shell[J].Welding Technology,2011,40(3):9-12.

[12]Zhang K F,Cheng H,Li Y.Riveting process modeling and simulating for deformation analysis of aircraft’s thin-walled sheet-metal parts[J].Chinese Journal of Aeronautics,2011,24(3):369-377.

[13]冯晓,谢兰生.铆接变形的有限元分析[J].机械制造与自动化,2009,22(2):62-63,80.

Feng X,Xie L S.Rivet deformation and finite element analysis[J].Machine Building &Automation,2009,22(2):62-63,80.

[14]冯伟干,张建华,朱元夫.圆筒形铆接结构中铆钉的数值模拟[J].强度与环境,2010,37(1):30-34.

Feng W G,Zhang J H,Zhu Y F.The numerical simulation of rivet in riveted joint cylindric structure[J].Structure &Environment Engineering,2010,37(1):30-34.

(编辑:李金勇)

航空、航天类中文核心期刊《实验流体力学》

投稿须知

《实验流体力学》创刊于1987年,是由中国空气动力学会主办、中国空气动力研究与发展中心承办、公开发行的综合性学术兼技术刊物。本刊原名为《气动实验与测量控制》,1997年更名为《流体力学实验与测量》,2005年再次更改为现名。2010年前为季刊,后改为双月刊。主要刊载实验流体力学、特别是实验空气动力学领域的新信息、新成果和新动态。在办刊指导思想上,重视理论与实践相结合,强调刊载论文的创新性、前沿性、实用性。本刊设有研究进展、流体力学基础及应用、测量技术、实验设备与方法及信息与简讯等栏目,读者对象为从事实验流体力学及其相关学科领域的广大科技人员和院校师生。

一、学科范围

《实验流体力学》主要刊载实验流体力学及相关领域具有一定创新性的原创论文、具有前瞻性和指导意义的综述性论文以及具有一定参考价值的研究简报。可以是中文或者英文论文,特别欢迎高质量的英文论文。学科范围包括:流体力学基础研究(包括湍流、涡动力学、流动控制、多相流、燃烧、微流动、微重力、渗流等)、不可压缩流体力学研究(包括低速空气动力学、水动力学、环境流体力学、工业空气动力学、风工程等)、高速和高超声速空气动力学研究(包括跨、超声速流动、高速飞行器绕流、发动机内流、高超声速飞行器气动力和热、超声速燃烧、化学非平衡、再入物理等)、实验设备及测试技术(包括实验设备和装置设计、流动显示、流场、温度场、密度场等的测量、测量控制、数据采集和处理等)、其它(包括非牛顿流等)。

二、论文写作要求

1、要求论点明确、数据可靠,分析透彻,写作严谨。具有一定创新性,对同行具有参考价值。

2、论文可以不受篇幅限制,以表述清楚研究内容为原则。

3、中文摘要不少于250字,应对创新之处给予详尽的描述,最好给出具体数值,切忌笼统。

4、英文摘要300~400字,语法正确,符合英文表达习惯,不必与中文摘要相对应。

5、引言应交代清楚目前国内外相关的研究现状,本项研究的意义及主要研究内容,应尽量写得长些。

6、图只附最具代表性的,应清晰、大小适中,放于正文相应处。表格用三线表。应有中英文图题和表题。图和表中的标注全部用英文。

7、参考文献不少于12条,著录格式要符合规范。中文参考文献请给出对应的英文。

8、首页末注明基金资助项目及编号,文末给出作者简介(包括姓名(出生年-),性别,籍贯,职称,研究方向以及详细通讯地址、电话及E-mail)。

9、具体的论文格式请参考本刊论文写作模板,可从本刊网站下载。

三、投稿及审稿流程

1、本刊只接受网上投稿,请注册后登录本刊网站http://www.syltlx.com/或者http://syltlx.cars.org.cn/作者投稿查稿栏进行投稿。

2、投稿前请在网站下载中心下载保密审查模板(单位盖章生效)和版权协议,签字盖章后与论文一起上传。

3、论文经初审合格后会收到关于论文编号及作者信息的E-mail通知,编辑送外审后会发送收取审稿费的通知,在此之前不需缴纳审稿费。

4、论文将送至少2位外审专家审查。若外审通过,返作者修改后再经过主编审查,若通过,则论文被正式录用;若未通过外审,编辑部会发给作者退稿通知。

5、编辑部将于收到稿件3个月内将处理结果通知作者。若超过3个月未答复,作者有权另行处理论文,但必须事先通知本编辑部。在此之前,请勿一稿多投,一经发现,则直接退稿,且3年内不再接受该作者投稿。

6、论文发表后,将按规定酌付稿酬并赠送样刊2份。

《实验流体力学》编辑部

Research on pressuremeasuring device installation at AIP of inlet

Zhang Xiaofei*,Jiang Jian,Tian Xiaoping,Fu Xiaogang

(Engine Department,Chinese Flight Test Establishment,Xi'an 710089,China)

To discuss the transition part deformation of installing test equipment at AIP during inlet/ engine compatibility flight tests,an evaluation index of transition part radial deformation is developed and applied in engineering calculation.Moreover,influences of perforating,installing static pressure base and total pressure test rake on the radial size of the transition part are compared and analyzed.Accordingly,it is indicated that installing pressure test device at AIP may force the radial size to deviate from the designed value and standard circle;welding static pressure test base may introduce obvious deformation while rivetingmay introduce less deformation relatively;restricting on both sides of the total pressure test rakemay not seriously influence the radial size whereas effectively restrain its vibration amplitude.The optimized installation scheme of the pressuremeasuring device has been adopted in engineering.

inlet/engine compatibility;total pressure test rake;static pressure probe base;pressure measuring device;deformation;flight test

V217+.2

A

张晓飞(1983-),男,陕西宝鸡人,工程师。研究方向:航空发动机飞行试验。通信地址:陕西省西安市73号信箱15分箱(710089)。E-mail:zxf831017@163.com

1672-9897(2016)05-0080-08

10.11729/syltlx20150147

2015-12-17;

2016-05-07

*通信作者E-mail:zxf831017@163.com

Zhang X F,Jiang J,Tian X P,etal.Research on p ressure measuring device installation at AIP of inlet.Journalof Experiments in Fluid Mechanics,2016,30(5):80-87.张晓飞,姜健,田晓平,等.进气道AIP面测压装置加装方案研究.实验流体力学,2016,30(5):80-87.