一种白车身发动机舱流水槽结构设计

张 龙

(安徽江淮汽车股份有限公司,安徽 合肥 230009)

一种白车身发动机舱流水槽结构设计

张 龙

(安徽江淮汽车股份有限公司,安徽 合肥 230009)

就目前汽车发动机舱流水槽结构,针对其结构及缺陷进行描述,提供一种白车身发动机舱流水槽结构。其通过设计“U”型截面,中部高两端低,且端部设有向上导流翻边的“U”型流水槽安装总成,有利于前风挡雨水的储存和导流,并为发动机舱内部的维修提供方便性,避免发动机舱进水;并通过设有向上导流翻边的端部排水槽和提供排水槽通过孔的发动机舱侧封板、发动机舱侧支撑板,便于端部排水槽将雨水有效排出发动机舱,避免侧围 A柱中段由于密封性差导致锈蚀风险。

白车身;发动机舱流水槽;端部排水槽;导流翻边

10.16638/j.cnki.1671-7988.2016.06.029

CLC NO.: U463.82 Document Code: A Article ID: 1671-7988 (2016)06-83-03

1、现有车型发动机舱流水槽结构简述及缺陷描述

汽车发舱前围上盖板通过两侧的端板与车身左右侧围的前支柱焊接,是决定车身扭转刚度的主要结构组件[1]。前围上盖板的结构设计除了应确保车身的扭转刚度外,发动机舱流水槽结构是前围上盖板结构最主要结构之一,其主要功能在于将前风挡雨水进行储存、导流和排出车体,避免车体结构锈蚀、发动机舱进水,并需要考虑发动机舱内部维修方便性。

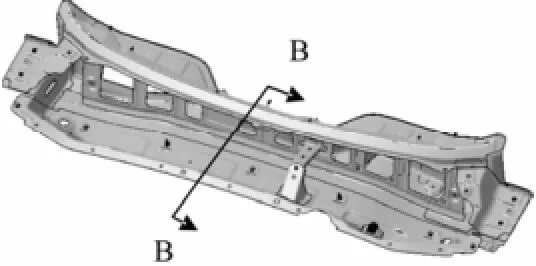

目前发动机舱“U”型流水槽通常直接焊接在发动机舱前围本体上端,其两端与侧围A柱中断搭接连接,出水口常设计在“U”型流水槽端部底面或直接排出车体两侧,即排到侧围A柱外侧、发动机舱侧封板以及发动机舱侧支撑板形成的空腔中(见图1、2)[2]。

另外常见流水槽多由于发动机舱内部维修方便性,将“U”型流水槽设置在发动机舱前围上部,在其前端设计前围上盖板安装板,将前风挡雨水导流到“U”型流水槽后再导排出发动机舱。

图1 某车型发动机舱流水槽结构

图2 为图1的A-A向截面示意图

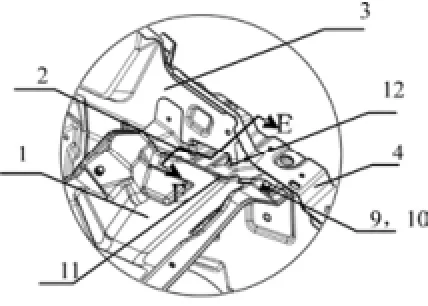

由于现有发动机舱流水槽结构排水部位处于侧围A柱中段,该空腔密封工艺性差,雨水易腐蚀焊接搭接边,并易进入侧围A柱内部空腔导致结构锈蚀风险。且考虑发动机舱内部维修方便性,现多将前围上盖板安装板安装在“U”型流水槽前端,储存、导流、密封性不佳易导致发动机舱进水(见图3、4)[3]。

图3 某车型发动机舱流水槽结构

图4 为图3的B-B向截面示意图

2、本文提供的发动机舱流水槽设计方案要点

本文提供了一种发动机舱“U”型流水槽结构设计方案,该方案从结构上解决了直接将前风挡雨水进行储存、导流和排出发动机舱,且使雨水不流经侧围A柱中段,避免雨水腐蚀焊接搭接边和进入侧围A柱内部空腔导致车体结构锈蚀风险,该结构同时为发动机舱内部的维修提供了方便性。

该结构的主要设计要点有:

①本文的发动机舱流水槽本体,其截面呈“U”型,流水槽整体要设计为中部高两端低的弧形结构,增大中部与两端出口处的落差[4];其两端部设有向上的导流翻边,主要作用为储存雨水以及预导流的作用;

②为提高发动机舱内部维修方便性,该“U”型发动机舱流水槽安装总成后部侧立壁和两端部设有螺栓过孔,可由螺栓将其与车体固定连接,方便拆卸;

③为防止雨水流入发动机舱内部,该“U”型发动机舱流水槽安装总成与端部排水槽搭接面设有间隙,并在间隙中设计密封条进行密封;

④在该“U”型发动机舱流水槽安装总成两端设计独特的端部排水槽结构,将“U”型发动机舱流水槽总成中的雨水排出发动机舱外部,其有效防止雨水通过侧围A柱中段空腔部位导致锈蚀风险。

3、该设计在某车型上的具体实施方案

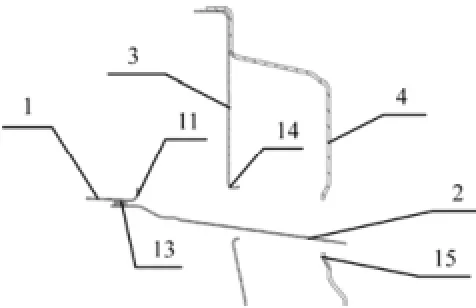

参考图5-图10,某车型设计的一种白车身发动机舱流水槽结构,包括由“U”型流水槽本体1、雨刮电机右安装支架5、雨刮电机左安装支架6、左支撑加强支架7、右支撑加强支架8、焊接构成发动机舱“U”型流水槽安装总成,并通过螺栓过孔9由M6安装螺栓10将其固定于车体上,端部排水槽2焊接在所述设有开孔的发动机舱侧封板3上,并与“U”型流水槽安装总成通过M6安装螺栓10进行连接,且端部排水槽2伸出发动机舱侧封板排水槽通过孔14和发动机舱支撑梁排水槽通过孔 15将雨水排出,从而克服了现有技术的缺陷。

该实施方案的设计过程及参数为:

① “U”型流水槽本体1其截面呈U型、中部高、两端低,其两端部设有向上导流翻边11,且翻边高度为10mm,主要作用为储存雨水和预导流作用;

图5 某车型实施例中提供的发动机舱流水槽结构示意图

图6 为图5的C-C向截面示意图

图7 为图5的D-D向截面示意图

图8 某车型实施例中提供的发动机舱流水槽

图9 为图8的E-E向截面示意图

② “U”型流水槽安装总成后部侧立壁和两端部设有螺栓过孔9,并由M6安装螺栓10将其与车体固定连接,方便发动机舱内部维修方便;

③ “U”型流水槽安装总成与端部排水槽2搭接面设有间隙,并在间隙中设密封条13进行密封防止雨水流入发动机舱内部;

④ 端部排水槽2设有向上导流翻边12,且翻边高度为10mm,焊接翻边结构高度50mm,在水平导流方向呈喇叭状,且端部导流槽2通过发动机舱侧封板排水槽通过孔14伸出发动机舱外部,主要作用将“U”型流水槽总成中的雨水排出发动机舱外部,并有效防止雨水通过侧围A柱中段部位导致锈蚀风险,且向上导流翻边12易于密封和导流;

⑤ 发动机舱支撑梁排水槽通过孔15供端部排水槽2通过,且开孔处需确保与端部排水槽2有3mm间隙,防止干涉异响。

结构内侧导流部位示意图:

图10 为某车型实施例中提供的发动机舱流水槽结构外侧排水口示意图

4、小结

本设计方案重点在于设计一种白车身发动机舱流水槽结构,通过设计“U”型截面、中部高两端底且端部设有向上导流翻边的“U”型流水槽安装总成,有利于前风挡雨水的储存和导流,并为发动机舱内部的维修提供方便性,避免发动机舱进水;并通过设有向上导流翻边的端部排水槽和提供排水槽通过孔开孔的发动机舱侧封板、发动机舱侧支撑板便于端部排水槽将雨水有效排出发动机舱,避免侧围A柱中段由于密封性差导致锈蚀风险。

[1] 郭文志,李国林,李宏华.汽车前围上部总成结构设计[J]. 农业装备与车辆工程,2002(9):9-12.

[2] 郭文志,李宏华,赵福全.汽车车身导水主板导水槽结构设计 [J].农业装备与车辆工程,2012,50(2):34-37.

[3] 邓本波,鲁后国,徐红霞.汽车前围上盖板流水槽结构设计 [J].农业装备与车辆工程,2013,51(12):47-49.

[4] 孙卫刚,许冰,樊涛.微型车前舱流水槽排水性能研究 [J].企业科技与发展,2015,(8):26-31.

Engine Cabin Flow Groove structure Design of BIW

Zhang Long

(Anhui Jianghuai Automobile Co., Ltd. Anhui Hefei 230009)

Abatract: Current car engine cabin flow groove structure, in view of the structure and defects, to provide a engine cabin flow groove structure of body-in-white. Through the "U" shaped cross section design, high middle and low at both ends, and end with diversion flanging flow upward the "U" shaped engine cabin flow groove assembly, is advantageous to the front windshield rain water storage and diversion, and provide convenience for engine cabin internal maintenance, avoid the engine cabin intake;And through sets up the diversion of end drainage groove and provide end drainage groove through the hole of the engine cabin side sealing plate, engine cabin side support plate and facilitate the end drainage groove will sink rain excrete engine cabin, avoid around A pillar of the side body in the middle corrosion risk caused by poor sealing.

body-in-white(BIW); engine cabin flow groove; end drainage groove; The diversion flanging

该论文主要是根据本人的《白车身发舱流水槽结构》发明专利所撰写,专利号为ZL 2013 1 0717879.7。

U463.82

A

1671-7988 (2016)06-83-03

张龙,就职于安徽江淮汽车股份有限公司。