湿式离合器摩擦副平均温升特性研究

马彪,陈飞,李和言,熊涔博,王宇森,李耿标(.北京理工大学机械与车辆学院,北京0008;2.北京电动车辆协同创新中心,北京0008)

湿式离合器摩擦副平均温升特性研究

马彪1,2,陈飞1,李和言1,2,熊涔博1,王宇森1,李耿标1

(1.北京理工大学机械与车辆学院,北京100081;2.北京电动车辆协同创新中心,北京100081)

摘要:针对湿式换挡离合器结合过程温升特性,基于集总参数法将离合器液压系统各元件简化为节点,建立了系统热阻网络模型与试验系统,研究获得了冷却润滑流量和转速差对离合器温升的影响规律。研究结果表明:在中低摩擦热负荷下,离合器温升对冷却流量的改变不敏感;在中高摩擦热负荷下,冷却流量变化对离合器温升影响显著,但当冷却流量增大到超过某一临界值时,流量增加对离合器温升影响微弱;转速差与离合器结合油压影响摩擦热负荷强度;离合器温升表现为转速差的线性增长关系,在相同冷却润滑状态下,转速差每增加100 r/min,离合器温升增加8.05%.通过仿真结果与试验数据的对比,验证了所建模型的有效性,该模型能较好反映离合器正常工况的温升特性。

关键词:兵器科学与技术;湿式离合器;热阻网络;热平衡

0 引言

湿式换挡离合器是液力机械变速箱的核心部件,在车辆起步和换挡过程中,由于主、被动片转速差较大,滑摩产生的热功率能达到几十千瓦,如果不能及时散热,将形成局部高温[1],若长时间处于高转速差、高油压下滑摩将造成离合器烧蚀。目前通常采取增加冷却润滑流量的方法降低工作温度,但是过大的冷却润滑流量又增大空载损失。研究表明,离合器产热是变速箱产热的重要来源,产热的85%由润滑油带走,其余15%经箱体与周围环境进行热交换散离系统[2]。由此可见,离合器液压系统的冷却润滑对离合器正常工作具有重要影响。

国内外主要从理论建模和试验对离合器及其液压系统热平衡进行研究。Yang等[3]建立了湿式离合器结合过程的热传递模型,建模过程综合考虑了摩擦副的非均匀接触、摩擦材料的渗透性及转速等对系统的影响。液压系统热平衡方面主要是基于传热学理论,通过建立液压元件、管路及散热器等元件的热力学模型[4-6],利用仿真软件对液压油与元件间的温度特性进行研究。文献[7]基于热阻网络传热理论建立装载机传热模型,对铲装循环和高速行驶工况的动态特性和热平衡进行仿真研究并进行了试验验证。文献[8]通过试验研究了转速差和润滑油对离合器温度场的影响。

本文针对湿式换挡离合器结合过程摩擦片的温升特性,搭建离合器试验台进行试验研究,并从液压系统热平衡角度对该工况进行理论建模及仿真研究,在综合考虑离合器液压系统各热负荷的同时,对润滑油与元件间的传热进行分析,建立了节点元件和油液的热工况计算模型,得到了离合器温度与润滑流量、转速差的影响规律,研究了离合器正常结合时温升特性。

1 湿式离合器液压系统与试验

1.1离合器液压系统

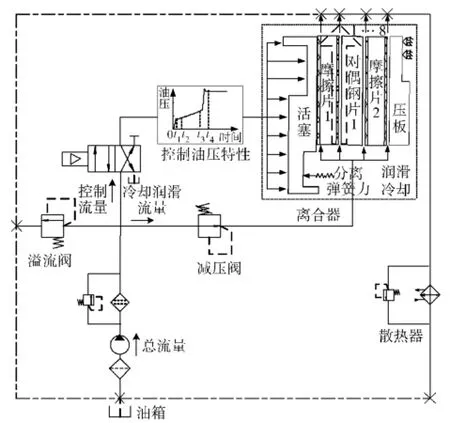

离合器及其液压系统如图1所示。油液从液压泵一路经换向阀进入离合器活塞油缸,控制离合器结合与分离。对重载车辆换挡离合器,其换挡结合过程时间一般为 0.5~1.5 s,工作油压为 1~1.5 MPa,充油油压一般满足图1变化过程:0~t1快速充油,t1~t2消除摩擦副间隙,t2~t3滑摩结合,t3~t4油压储备。系统热源主要产生于t2~t3阶段,该阶段油压一般在0.2~0.8 MPa,滑摩0.5~1 s,单摩擦副产生的热流密度0.3~1.0 J/mm2.另一路油液经减压阀流向摩擦副间隙进行冷却润滑,该路油液经散热器冷却后流回油箱,减压阀设定压力不大于0.1 MPa.回路中采用溢流阀调定离合器最大充油油压不大于1.5 MPa.

图1 离合器液压系统简图Fig.1 Hydraulic system of wet clutch

1.2试验方法

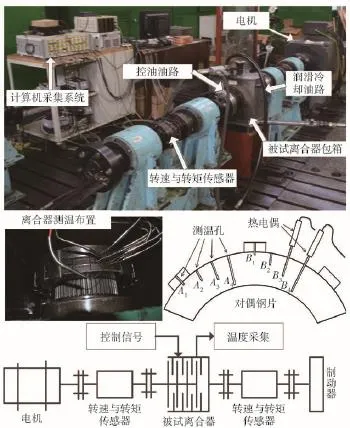

由于离合器液压系统达到热平衡的时间相对于换挡时间较长,为了研究热平衡问题,试验时采用低油压、低转速差、长时间滑摩来分析离合器产热问题,输入的热流密度在0~4 J/mm2,覆盖离合器正常工作的热流密度范围。离合器从动端制动,主动端与电机相连,静态下调整控制油压稳定在0.2 MPa,将电机转速分别增至300 r/min、500 r/min、700 r/min,电机转速即主、被动端转速差,通过电液比例阀控制离合器结合,实时监测温度和转矩变化,适时撤销结合压力并停机。根据文献[9]给出的维持摩擦副全油膜状态所需润滑油流量表达式,当流入摩擦副的流量小于需求流量时,油膜发生收缩,摩擦副得不到充分润滑,将此工况定义为乏油工况,反之为富油工况。经计算,试验中乏油工况仅提供必要的润滑油量2 L/min(单副0.5 L/min),富油工况提供全润滑油量10 L/min(单副2.5 L/min)。为了更好反映离合器整体温度,对摩擦元件采取图2所示沿不同径向和周向的测温方式,用A1~A4,B1~B4这8个点的平均温度表示离合器整体温度。

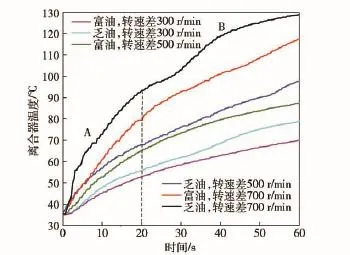

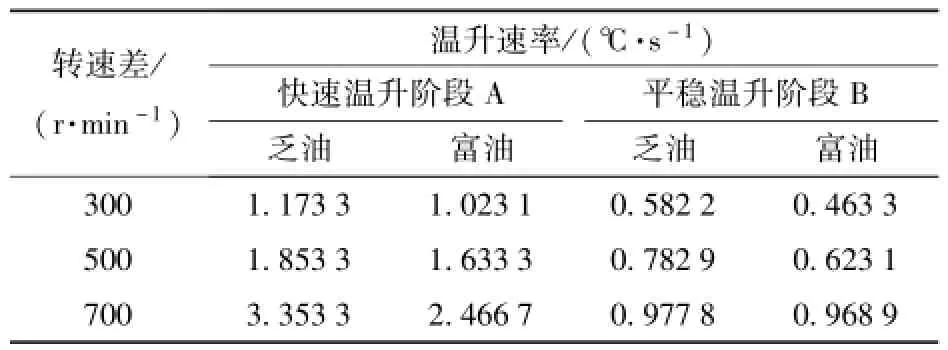

图3和表1为不同工况下离合器平均温度试验数据,其结果显示为:

图2 离合器液压系统试验平台及摩擦元件测温方式Fig.2 Test setup for hydraulic system of wet clutch

图3 离合器试验温升数据Fig.3 Test results of wet clutch temperature rise

表1 两阶段试验温升速率对比表Tab.1 Comparative table of experimental temperature rise rates from two phases

1)无论乏油还是富油,离合器温升都分为快速升温A和平稳升温B两个阶段。A阶段温升较快,随着润滑油不断冷却,温升减慢,进入B阶段。这说明冷却主要作用在B阶段,润滑冷却响应滞后于离合器产热;

2)同一转速下,乏油工况的温度及温升速率均大于富油工况,且随着转速差的增大而增大,这说明充足的润滑流量能降低离合器温度。同一工况下,A阶段的温升速率约是B阶段的2倍。转速差从300 r/min增加到700 r/min,温升速率在B阶段无论乏油还是富油增加幅度较小,均在0.2~0.3℃/s,而A阶段乏油时温升速率增加185%,富油时增加141%.这说明在高热量时,可增加润滑流量改善离合器工作状态。

2 系统热工况数学模型

2.1热交换模型

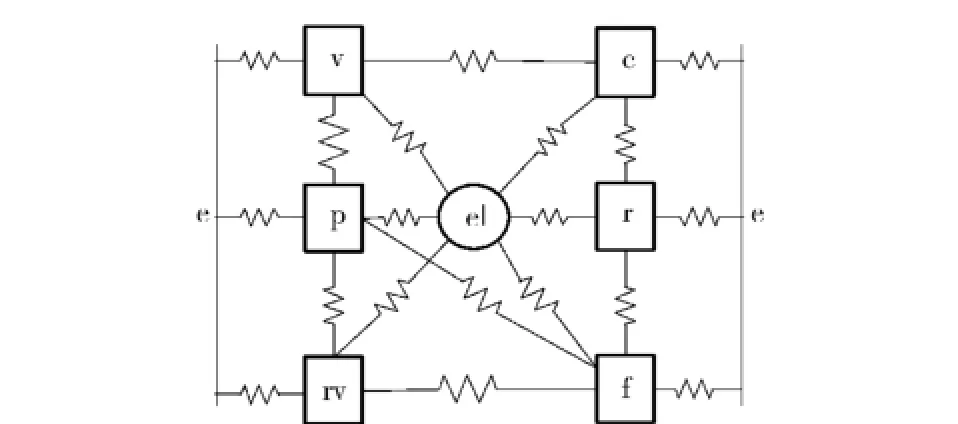

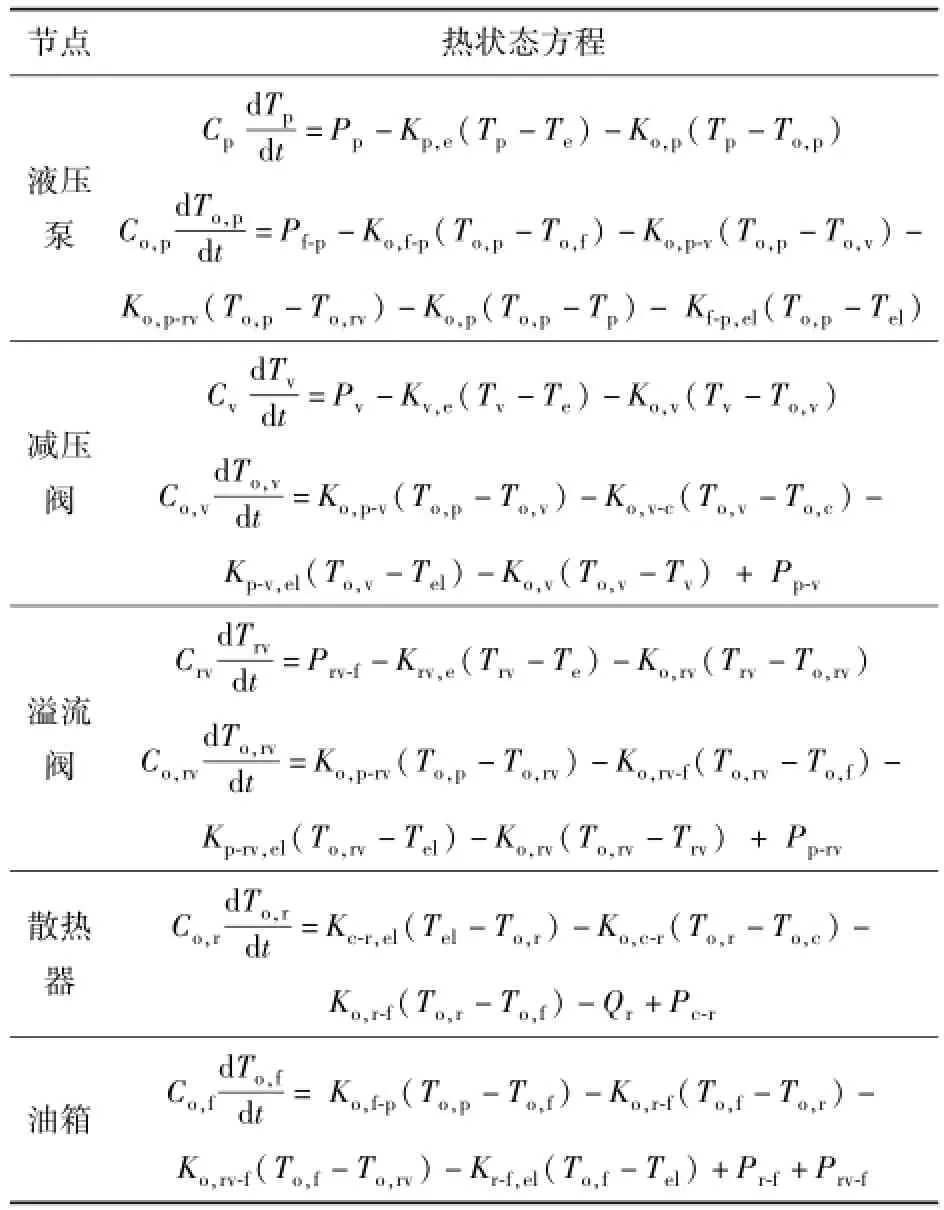

在传热过程中,如果导热热阻相比对流换热热阻很小,可忽略固体内部热阻,此时采用集总参数分析法[10]。忽略材料差异性,将离合器液压系统各元件简化为节点,节点包含元件及润滑油。简化的热阻网络如图4所示,其中:e为环境,el为节点间管路与环境换热,v表示减压阀,p表示泵,rv表示溢流阀,c表示离合器,r表示散热器,f表示油箱。

图4 离合器液压系统热阻网络Fig.4 Thermal resistance network of wet clutch

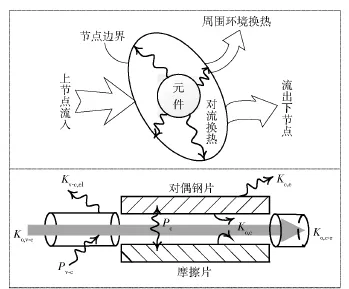

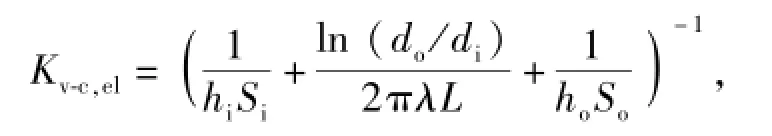

引入换热系数K(等效热阻R与换热面积S乘积的导数)表征节点之间的换热能力。离合器节点处的换热如图5所示,其中:Pc是离合器的发热功率,Pv-c是油液沿着管路从减压阀节点到离合器节点因压力损失产生的热功率;Ko,c表征离合器与油的热交换能力,Kc,e表征离合器与环境的热交换能力,Kv-c,el表征减压阀至离合器管路中油液与环境的热交换能力,Ko,v-c表征油液从减压阀节点流入离合器节点的热交换能力,Ko,c-r表征油液从离合器节点到散热器节点的热交换能力。

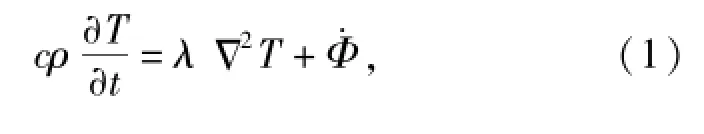

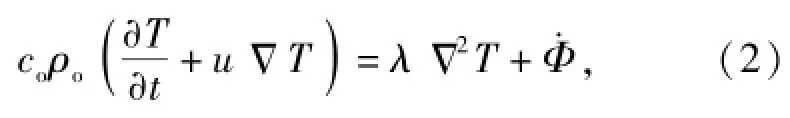

对于节点元件,导热方程为

图5 节点处热交换示意图Fig.5 Heat exchange at node

式中:c为比热容;ρ为密度;λ为热导率;Δ2为拉普拉斯算子;T为温度;为介质内热源在单位时间、单位体积生成的热量。

对于节点处润滑油,其导热方程为

式中:u为流体流速;Δ为梯度算子。

对(1)式和(2)式求解可得到第i节点元件及其内部油的热工况计算方程为

式中:Ci、Co分别为第i个元件的热容和油液热容;Pi为第i节点元件产热功率;Po为润滑油在节点间流动因压力损失而产生的热功率;Ki,j表示第i节点与第j节点之间的换热系数;Ko,i表示元件与润滑油在第i节点处的换热系数;Kθ,i是润滑油进出第i节点控制容积的换热系数;Tin和Tout分别表示油液流入、流出第i节点时的温度。

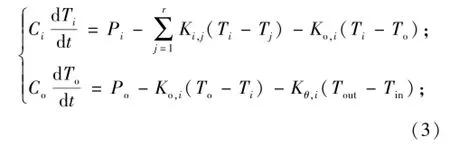

2.2离合器及其内部油液数学模型

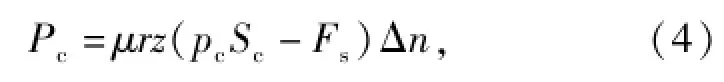

离合器是系统主要的产热源,其产热大小主要由主、被动摩擦片的转速差和结合油压决定:

式中:μ为摩擦系数;r为摩擦副平均半径;z为摩擦副数;pc为活塞压力;Sc为活塞承压面积;″s为分离弹簧力;Δn为主、被动摩擦片转速差。

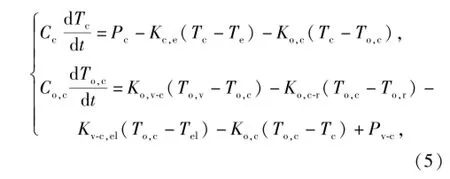

根据(3)式列出离合器节点热状态方程为

式中:Tc为离合器温度;Te为离合器包箱内环境温度;Tel为管道周围环境温度;To,c为油液流出离合器后温度;To,v为油液流出减压阀后温度;To,r为油液流出散热器后温度;Cc和Co,c分别为离合器及其内部油液的热容,Cc=mccc,Co,c=mo,cco,mc和cc分别为离合器质量和比热容,mo,c和co分别为循环周期内离合器节点占有的润滑油质量和比热容;管路产热Pv-c=qrΔpv-c,qr为润滑油流量,Δpv-c为润滑油从减压阀流至离合器的损失压降;换热系数 Ko,c=Schi,Kc,e=Scho,Ko,v-c=Ko,c-r=qrρco,hi、ho表示管道内、外(外表面)的对流换热系数,管内考虑为油液受迫对流,管外(外表面)认为是空气自然对流;

Si、So为管道内、外表面面积;di、do为管道内、外径;L为管长。其他节点的热交换与离合器节点类似,后文不再赘述,各节点热状态方程如表2所示。

表2 节点热状态方程Tab.2 Equations of thermal equilibrium at node

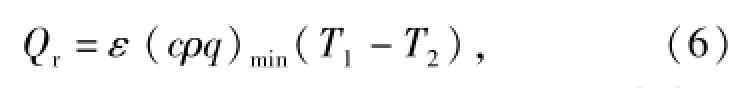

散热器的散热能力可由(6)式确定:

式中:ε表示散热器效能,可由传热单元系数[11]确定;(cρq)min取冷、热流体中最小热容值;T1、T2为进口处热、冷流体温度;其余系数与离合器类似。

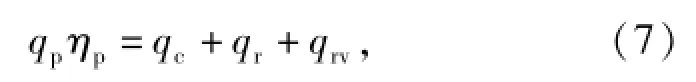

2.3液压系统供油数学模型

对于图1所示离合器液压系统,泵为定量泵,向系统提供控制油和润滑油。其流量平衡方程为

式中:qp为泵的流量;qc为控制流量;qr为润滑冷却流量;qrv为溢流阀流量;ηp为泵的容积效率。

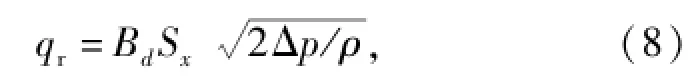

通过减压阀的流量可由薄壁小孔公式确定:

式中:Bd为阀口流量系数;Sx为阀开口面积。

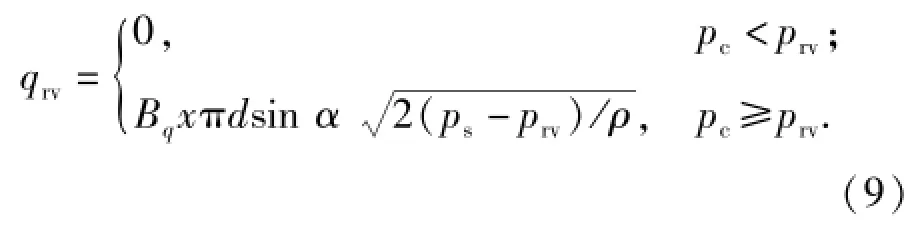

由于系统压力较低,采用锥阀式直动型溢流阀保证离合器正常工作,其流量-压力特性为

式中:prv为溢流阀开启压力;Bq为阀口流量系数;d为阀口平均直径;α为阀芯半锥角;x为阀口开度,不考虑惯性力与阻尼力时,x=πd2(pc-prv)/(4k),k为弹簧刚度。

3 模型求解及验证

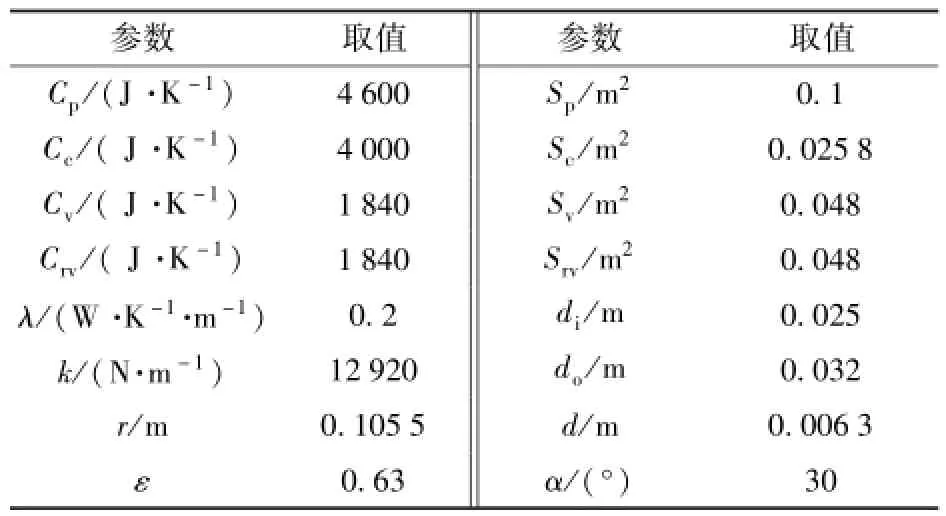

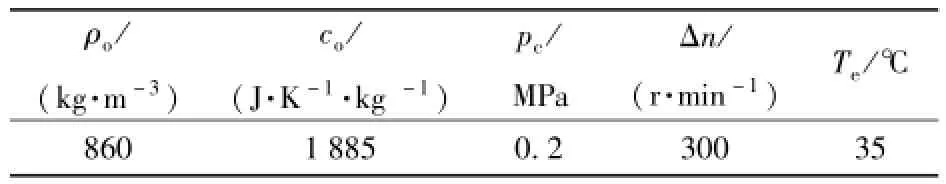

基于Matlab/Simulink建立离合器液压系统热平衡仿真模型,对系统热平衡进行动态仿真。有关参数分别如表3、表4所示。

表3 仿真参数Tab.3 Simulation parameters

表4 离合器工作参数Tab.4 Working parameters of wet clutch

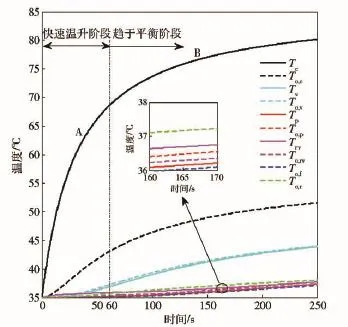

仿真结果如图6,其结果显示:

1)各元件温升过程大致可分为两个阶段:A阶段温度迅速升高,B阶段温度平稳升高。这是因为离合器等产热元件产生了大量热量,使系统温度升高,而润滑油需经历冷却过渡过程才能将系统大部分产热带走,此过渡过程即为热平衡所需时间;

2)离合器温升Tc最为明显,达到平衡时间约60 s并趋于80℃,当润滑油流经离合器时带走大量的热量,导致油液离开离合器时温度To,c明显高于系统其他各节点处油液温度;

3)除离合器节点外,其他元件节点处固体与液体温差较小。油液流经油箱、泵、减压阀、离合器后温度依次升高,经散热器后温度迅速降低,再流回油箱形成润滑冷却循环,与图1液压系统各元件的布置相对应。

图6 离合器液压系统热平衡仿真结果Fig.6 Simulated results of thermal equilibrium of wet clutch in hydraulic system

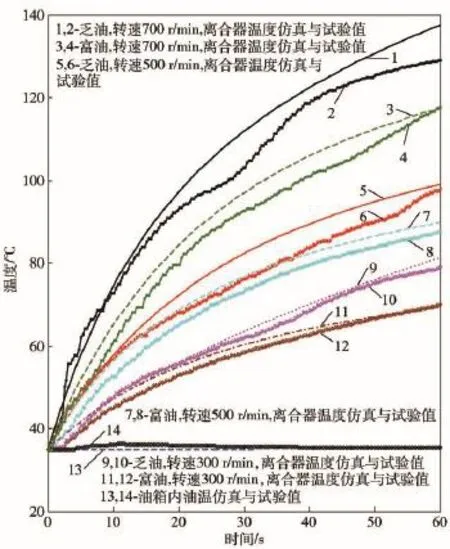

为了验证数学模型和仿真结果的正确性,针对0.2 MPa、500 r/min富油工况进行热平衡试验验证,如图7所示。离合器温度试验值与仿真值变化趋势吻合,在时间55 s左右进入缓慢温升阶段,整个温升阶段误差均在10%以内,验证了模型在A和B两阶段温升的有效性。在实际中,离合器结合时间远小于达到热平衡所需时间,绝大多数情况处在A阶段,故本文针对图6快速温升阶段离合器温度进行试验验证与研究。在保证工况一致的情况下,分别对转速差为300 r/min、500 r/min、700 r/min时离合器温度Tc和油箱内油温To,f进行仿真计算,并与试验结果对比,如图8所示:

图7 离合器热平衡试验验证Fig.7 Test verification of thermal equilibrium of wet clutch

图8 仿真与试验结果对比Fig.8 Comparison of simulated and experimental results

1)离合器温度和油箱内油温的仿真结果与试验数据在快速温升阶段变化趋势一致;

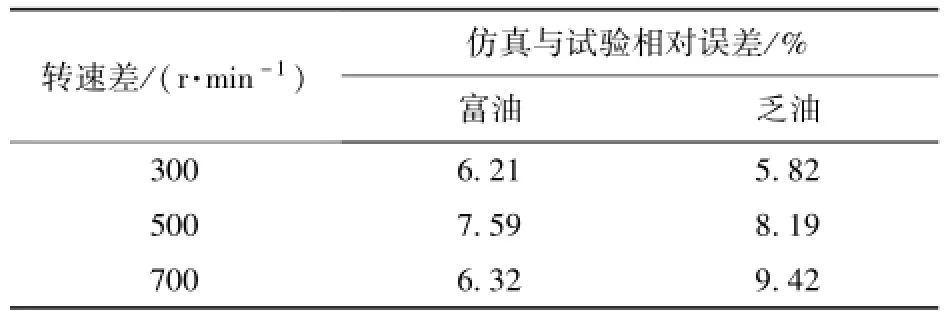

2)无论在富油还是乏油工况,Tc仿真值都略高于试验值,各工况的最大相对误差如表5所示,其中最大相对误差为乏油工况时700 r/min的9.42%,而油箱油温相对误差小于1%.

产生仿真值略高于试验值的原因主要有两个:一是由于离合器在实际滑摩过程中,由于转速的不均匀性导致部分输入能量转化成加(减)速旋转动能,而仿真模型中没有考虑该动态过程中的能量损失,导致仿真值略高于试验值;二是由于钢片具有一定的厚度,热在传递过程中受热阻影响会产生温降,试验时用热电偶测量其外表面温度代替平均温度会使结果稍低。但该误差属合理范围,可被工程计算接受。试验数据验证了模型的有效性,模型能反映离合器快速温升变化过程,可用于研究不同参数对离合器平均温升的影响规律。

表5 仿真与试验相对误差Tab.5 Relative errors of simulated and experimental results

4 仿真结果与讨论

4.1润滑油流量

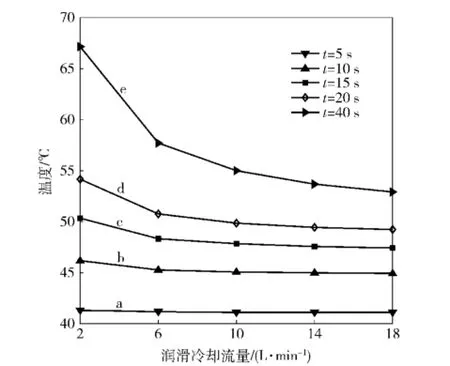

润滑油流量是影响系统离合器温升的重要因素之一。将充油油压控制在0.2 MPa、转速差在500 r/min,供给润滑油路(4个副)不同流量qr,滑摩不同时间得到离合器温度Tc与流量的变化曲线如图9所示。

图9 不同润滑油流量下离合器稳态温度曲线Fig.9 Influence of oil flow on clutch temperature

当滑摩时间为5~10 s时(低热量输入),增大润滑油流量对离合器温度冷却效果不明显。随着滑摩时间增加,离合器温度升高,此时增大润滑油流量,其冷却效果越来越明显。在高热量输入时(t= 40 s),单副润滑油量从0.5 L/min增加到3.5 L/min时(对应图9中e线2~14 L/min),离合器温度Tc从67℃下降到53℃,下降20.9%.分析图9中c、d、e 3条曲线可发现,当润滑流量增大至某一临界值时,继续增大润滑流量对Tc的冷却不明显。从冷却公式(6)式可知,散热器的散热能力与冷热流体的温差及最小热容相关,随着冷却流量增大,热流体(油)的热容将超过冷流体(水)热容,冷却效果由冷流体决定;另外,摩擦副所能流过的润滑油达到最大值时,即使继续增大润滑流量也没有供应到摩擦界面上,将无助于冷却效果改善,这说明在实际中应选择合适冷却润滑流量。

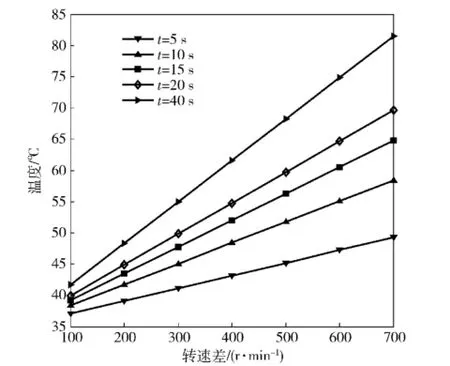

4.2转速差

摩擦副的转速差越大,离合器产热也越高。为研究转速差对离合器温升的影响,将充油油压控制在0.2 MPa、供给单摩擦副2.5 L/min润滑油量,转速差从100 r/min升至700 r/min,不同滑摩时间下离合器温度随转速差的关系如图10所示。

图10 不同转速差下离合器稳态温度曲线Fig.10 Influence of rotational speed on clutch temperature

由图10可以看出;离合器温度-转速差曲线表现为线性增长,随着滑摩时间增加,温升速率增加,这反映了离合器在实际使用中高速长时滑摩的危险性,而允许低速长时滑摩的现象;高热量输入下(t=40 s),转速差从 300 r/min增加到700 r/min,离合器温度由55℃升高到81℃左右,上升47.3%;转速差每增加100 r/min,温度上升8.05%.将曲线与离合器产热公式(4)式对比,正好揭示了离合器温升与转速差呈线性关系的内在机理。

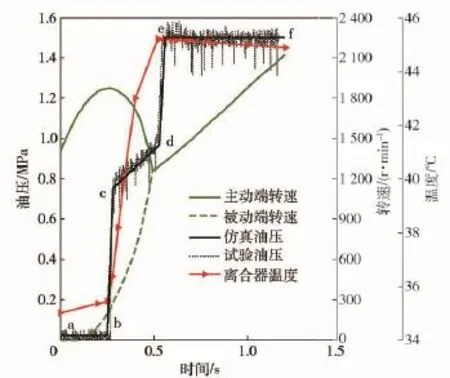

4.3正常工况

进一步分析正常工况下离合器系统的热特性,以某样车在水泥路上转速差为1 400 r/min二挡起步的缓冲油压和转速差作为输入条件,如图11所示,随着结合油压的增大,转速差在0.5 s内逐渐减小为0,此时滑摩结束,当油压为1.5 MPa时充油完成。由于a~b阶段油压较小,离合器温升缓慢;b~c阶段快速充油,温度迅速上升,但受到转速差下降的影响;c~e阶段温升速率从50.47℃/s减缓至27.88℃/s,至转速差为0时离合器温度达到最大值。由于滑摩时间短,输入的热量较小,在润滑油的冷却下离合器平均温度上升约10℃.

图11 正常工况离合器温升曲线Fig.11 Temperature of wet clutch in normal condition

5 结论

本文提出一种离合器液压系统热平衡的计算模型并进行了试验验证,对影响离合器摩擦副平均温度的因素进行了分析,得到结论如下:

1)基于热阻网络建立了离合器液压系统热工况计算数学模型,对离合器温升特性进行分析。离合器温升主要分为线性快速升温和平稳升温两阶段;通过仿真与试验对比发现,模型能较好反映离合器摩擦副正常结合时平均温升特性。

2)分析了润滑流量对离合器温度的影响。研究发现,润滑流量在低热量时对离合器温度冷却效果不明显。在高热量时,润滑流量对离合器温度有显著影响,但当流量增大至某一临界值后影响将减弱。

3)分析了转速差对离合器温度的影响。研究发现,离合器温度与转速差表现为线性增长关系。在低转速差且润滑充分时,滑摩时间对离合器温升影响不大,允许低压长时间滑摩;当热量较高时,转速差每增加100 r/min,离合器温度增加8.05%.

参考文献(References)

[1] 赵家昕,马彪,李和言,等.湿式离合器结合过程中的热弹性稳定性[J].吉林大学学报:工学版,2015,45(1):22-28. ZHAO Jia-xin,MA Biao,LI He-yan,et al.Thermoelastic stability of wet clutches during engaging process[J].Journal of Jilin U-niversity:Engineering and Technology Edition,2015,45(1):22-28.(in Chinese)

[2] 王敬,魏来生,邵朋礼.车辆传动变速箱的稳态热分析[J].机械传动,2004,28(2):7-9,60. WANG Jing,WEI Lai-sheng,SHAO Peng-li.Thermal finite element analysis for transmission gearbox[J].Journal of Mechanical Transmission,2004,28(2):7-9,60.(in Chinese)

[3] Yang Y,Lam R C,Chen Y F.Modeling of heat transfer and fluid hydrodynamics for a multidisc wet clutch[C]//SAE International Congress and Exposition.Detroit,US:SAE,1995.

[4] Scott T C,Uphold J.Thermal modeling of power steering system performance[J].SAE International Journal of Passenger Cars Mechanical Systems,2009,1(1):1039-1044.

[5] Sylvain M,Matthieu M,Driss S,et al.A novel process for engines or heat pumps based on thermal-hydraulic conversion[J]. Applied Thermal Engineering,2012,37(5):249-257.

[6] Jose A M,Marco S,Ibon E,et al.Analysis of relevant aspects of thermal and hydraulic modeling of electric machines.Application in an open self ventilated machine[J].Applied Thermal Engineering,2015,75(1):277-288.

[7] 王剑鹏,秦四成,赵克利.50型轮式装载机液压系统的热平衡[J].吉林大学学报:工学版,2009,39(3):652-656. WANG Jian-peng,QIN Si-cheng,ZHAO Ke-li.Thermal balance of hydraulic system of a 50 type wheel loader[J].Journal of Jilin University:Engineering and Technology Edition,2009,39(3):652-656.(in Chinese)

[8] 许晋.湿式换挡离合器热负荷特性与试验方法研究[D].北京:北京理工大学,2007. XU Jin.Study on thermal load characteristic and experiment method of wet shifting clutch[D].Beijing:Beijing Institute of Technology,2007.(in Chinese)

[9] 罗灯明,郑长松,侯树梅,等.湿式换挡离合器全油膜状态下带排损失研究[J].汽车技术,2013,451(4):30-34. LUO Deng-ming,ZHENG Chang-song,HOU Shu-mei,et al.Research on drag loss of wet shifting clutch under full oil film condition[J].Automobile Technology,2013,451(4):30-34.(in Chinese)

[10] 胡金锁,周国印,王普凯,等.基于集总参数法的坦克装甲传热分析[J].兵工学报,2015,36(9):1610-1614. HU Jin-suo,ZHOU Guo-yin,WANG Pu-kai,et al.Thermal analysis of tank armor based on lumped parameter method[J]. Acta Armamentarii,2015,36(9):1610-1614.(in Chinese)

[11] Gao W Z,Liu J H,Cheng Y P,et al.Experimental investigation on the heat and mass transfer between air and liquid desiccant in a cross-flowdehumidifier[J].Renewable Energy,2012,37(1):117-123.

中图分类号:U463.2

文献标志码:A

文章编号:1000-1093(2016)06-0961-08

DOI:10.3969/j.issn.1000-1093.2016.06.001

收稿日期:2015-12-03

基金项目:国家自然科学基金项目(51575042);国家国防科技工业局基础产品创新科研项目(VTDP-3203)

作者简介:马彪(1964—),男,教授,博士生导师。E-mail:mabiao@bit.edu.cn;陈飞(1991—),男,硕士研究生。E-mail:chenfei9342@163.com

Research on Average Temperature Rise Characteristic of Wet Clutch

MA Biao1,2,CHEN Fei1,LI He-yan1,2,XIONG Cen-bo1,WANG Yu-sen1,LI Geng-biao1

(1.School of Mechanical Engineering,Beijing Institute of Technology,Beijing 100081,China;2.Collaborative Innovation Center of Electric Vehicle in Beijing,Beijing 100081,China)

Abstract:On the basis of the lumped parameter method which simplifies the components in hydraulic system to nodes,a thermal resistance network model of clutch hydraulic system is proposed to investigate the effects of oil flow and rotation speed difference on the temperature rise of wet clutch during engaging. An experimental device is designed to validate the simulation results.The results show that the oil flow rate has a greater influence on the temperature rise of wet clutch under the condition of high heat flux than that under the condition of low heat flux.The oil flow brings a slight effect on the temperature rise when the cooling flow increases to the critical value.Both the relative speed and the pressure have an influence on heat flux.The temperature of wet clutch is a linear function of the relative speed of friction plates.The clutch temperature rises by 8.05 percent with every 100 r/min increment in the relative speed under same cooling condition.The proposed model is verified effectively by comparison of simulated results and experimental data,which can better reflect the thermal equilibrium of wet clutch hydraulic system in normal condition.

Key words:ordnance science and technology;wet clutch;thermal resistance network;thermal equilibrium