乙烯法合成醋酸乙烯反应尾气的回收技术探讨

石显伟,蓝志恩,黄 栋

生产工艺

乙烯法合成醋酸乙烯反应尾气的回收技术探讨

石显伟,蓝志恩,黄 栋

(广西广维化工有限责任公司,广西 宜州 546307)

通过设置乙烯回收塔,对醋酸乙烯合成反应尾气进行综合回收和利用,提高了原材料的利用率,降低了原材料和能源的消耗,且极大地减少尾气排放对环境的污染。对中压法聚醋酸乙烯-乙烯共聚乳液生产中排放的乙烯尾气进行回收处理,可降低循环乙烯中杂质的含量,提高系统乙烯纯度。

乙烯法;醋酸乙烯;尾气;回收塔;醋酸

乙烯法合成醋酸乙烯由西德拜耳公司及赫希斯特公司联合开发,1968年首次在日本工业化。相比于乙炔法生产工艺路线,乙烯法具有装置结构紧凑、产量大、能耗低、污染小、产品质量高的特点。由于其产品成本低于乙炔法,且产品质量较优,腐蚀情况也不严重,所以成为醋酸乙烯生产方法的主流[1]。但生产过程中生成的副产物及原料气体中夹带的惰性气体等在系统中累积,严重影响醋酸乙烯合成反应及下游产品醋酸乙烯-乙烯共聚乳液(VAE乳液)聚合反应的顺利进行。如何将反应尾气中的杂质气体排出,以及如何回收排出气体中的乙烯,是本文所要探讨的主要内容。

1 乙烯法合成醋酸乙烯生产工艺简介

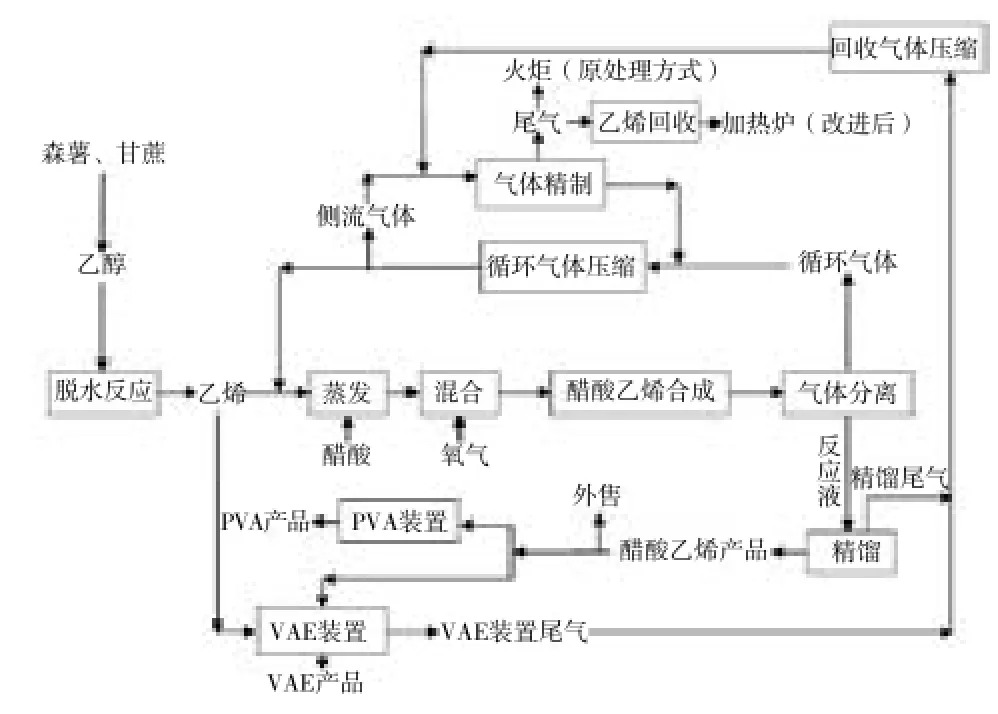

乙烯法合成醋酸乙烯是将生物乙醇脱水反应得到的原料乙烯,经过压缩、碱洗、干燥、精馏等一系列处理后,一部分送至醋酸乙烯合成工段,与氧气、醋酸气体混合,通入合成反应器中与催化剂接触,在一定的温度、压力、空速条件下,气相反应生成醋酸乙烯、水及少量副产物(主要为CO2、CO等)。经过气液分离后未反应的乙烯循环使用,反应液经过精馏处理后得到醋酸乙烯产品,供下游PVA装置和VAE装置生产使用或者直接外售。另一部分乙烯送至VAE装置,用于聚醋酸乙烯-乙烯共聚乳液(VAE乳液)的生产。生物质乙烯法合成醋酸乙烯及其下游产品工艺流程图见图1。

图1 工艺流程图

2 现行尾气处理方法及存在的问题

2.1 原因分析

乙烯反应过程产生的副产物甲烷、乙烷以及原料氧气中夹带的氮气、氩气等惰性气体在反应系统中不断累积,会降低反应气体中循环乙烯的浓度,影响合成反应的顺利进行。一氧化碳是催化剂中毒物质,必须控制在一定浓度。VAE装置因为原料乙烯中夹带的甲烷、乙烷、氮气、氩气等惰性气体的不断累积,造成循环乙烯的浓度下降,影响聚合反应的顺利进行[2]。此外,各装置系统吹扫、置换过程的大量置换气体(一般为氮气)也需要排出。因此,在生产过程中,必须连续抽出部分气体排放到火炬进行燃烧,以保持反应气体组分的相对稳定,保证生产正常进行。

2.2 现行处理方法

如图1中所示,从循环气体抽出的侧流气体和经过回收气体压缩机压缩的精馏尾气、VAE尾气汇合后,进入精制系统,经过水洗塔除去气体中残余的VAC和醋酸,经过吸收塔除去大部分的CO2后,精制气体回到循环气体压缩机入口循环利用。在精制系统的吸收塔出口,连续引出部分的精制气体(70Nm3·h-1)送至火炬焚烧,除去惰性气体等杂质气体,以维持反应系统中乙烯的纯度。

2.3 存在问题

按照年产10万t醋酸乙烯装置工艺设计控制要求,正常生产时需从装置精制气体中连续抽出70Nm3·h-1的气体送到火炬焚烧。这部分排出的气体中,乙烯含量约为94%,其它杂质约为6%,主要为二氧化碳、氮气、甲烷、乙烷、一氧化碳等。这种方式使乙烯消耗量很大,造成极大浪费,同时增加了三废处理量,给环境带来不良影响。

3 尾气处理改进

为解决上述现行装置尾气处理存在的不足,针对乙烯含量高达94%的合成醋酸乙烯反应尾气,探索了一种尾气回收方法及装置,以解决醋酸乙烯合成反应系统中因惰性气体累积而严重影响生产效率及催化剂寿命的问题,同时回收利用70Nm3·h-1排放气体中的大部分乙烯,达到节能降耗的目的。

3.1 回收乙烯的原理

根据在0.88MPa压力、30℃温度下,乙烯在醋酸中有较大的溶解度,其它组分在醋酸中溶解度较小的原理[3],设置乙烯回收塔,塔下段用原料醋酸吸收尾气中的乙烯,使尾气中的大部分乙烯得到回收。塔上段用工艺水洗涤掉醋酸,未吸收的少量乙烯及其它组分从塔顶排至乙烯工段燃料罐供加热炉作燃料,减少了加热炉燃料油的消耗量。

3.2 具体方案

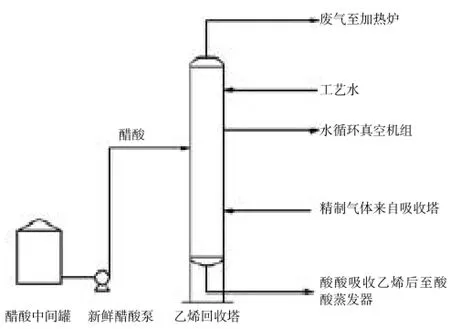

如图2所示,设置乙烯回收塔(该塔为填料塔,塔直径0.45m,塔高11m),对现行装置直接排至火炬焚烧的精制气进行回收处理。

1)塔下段用醋酸吸收乙烯。来自生物质乙烯法合成醋酸乙烯反应中吸收塔的精制气体以70Nm3·h-1的流量在乙烯回收填料塔的下部入口引入,并在乙烯回收填料塔中上升;利用醋酸泵将储放在醋酸中间罐中作为吸收剂(浓度大于99.0%)的醋酸,通过调节阀控制,以7m3·h-1的流量在乙烯回收填料塔的中部醋酸导入口引入,并在乙烯回收填料塔中自上而下流动,分布在乙烯回收填料塔的填料表面,与上升的气体进行充分气液接触。控制乙烯回收填料塔的塔内压力为0.88MPa,塔内温度为30℃,溶解到醋酸中的乙烯与醋酸一同在乙烯回收填料塔的塔底出口中排出,未被溶解的乙烯在乙烯回收填料塔的塔顶经过调节阀控制流量后,送至加热炉燃料气系统。

2)塔上段用工艺水除醋酸。入水口在上、出水口在下,在乙烯回收填料塔的上部、位于醋酸导入口的上方设置洗涤水循环系统,洗涤水对处在乙烯回收填料塔上部的气体进行洗涤,经洗涤后的残余气体在乙烯回收填料塔的塔顶出口排出,进入加热炉燃料气系统;洗涤水的流量为0.05m3·h-1。水洗涤能将塔内未吸收的上升气体中夹带的少量醋酸雾洗下来,再将这部分洗涤水补充到生产系统里,这样醋酸全部回用到生产中,减少了醋酸消耗,也防止醋酸对后续管道、设备的腐蚀。

图2 醋酸乙烯合成反应尾气回收系统

4 效果

在实际生产中,从吸收塔顶部抽出70Nm3·h-1的精制气体去乙烯回收填料塔,用醋酸泵将醋酸以7m3·h-1的用量加入,设置乙烯回收填料塔的塔内压力为0.88MPa,温度为30℃,约有39.48Nm3·h-1即47.37kg·h-1的乙烯溶解到醋酸中,与醋酸一起从乙烯回收填料塔排出后进入反应系统解析出来回收利用。未被吸收的气体从塔中继续往塔顶排出,在此过程中用流量0.05m3·h-1的水洗涤,洗涤水可回收利用。洗涤后的气体以20Nm3·h-1从乙烯回收塔顶排出,最后进入加热炉燃料气系统,供加热炉燃烧使用。

醋酸对回收气体中乙烯的吸收率为60%,按照年操作时间为333d计,每年可回收到反应系统的乙烯量为378.6t,按乙烯价格11000元·t-1计算,每年节约生产成本约416万元。

此外,尾气由原先的直接排至火炬焚烧,改为处理后送至乙烯加热炉系统作燃料气,不仅节约了燃油,也减少了对环境的影响。

本尾气回收装置结构简单,工艺控制参数稳定,便于操作,具有较好的经济、环境效益。

[1]程学杰. 醋酸乙烯生产技术发展综述[J].化工时刊,2008,22(6):68-72.

[2]汪成美.尾气中回收乙烯气的方法探讨及其水碱洗塔改造[J].安徽科技,2013(3):45-47

[3]谭天恩,窦梅,周明华. 化工原理[M]. 北京:化学工业出版社,2006.

Technical Discussion of Recovery of Tail Gas from Synthesis of Vinyl Acetate by Ethylene Method

SHI Xian-wei, LAN Zhi-en, HUANG Dong

(Guangxi Guangwei Chemical Co. Ltd., Yizhou 546307, China)

X 701

B

1671-9905(2016)06-0058-03

2016-03-28