无水氟化铝生产工艺及优化改造

许新芳 , 张明军 , 李长明 , 刘春来 , 常志强 , 李战胜

(多氟多化工股份有限公司 , 河南 焦作 454191)

•生产与实践•

无水氟化铝生产工艺及优化改造

许新芳 , 张明军 , 李长明 , 刘春来 , 常志强 , 李战胜

(多氟多化工股份有限公司 , 河南 焦作454191)

摘要:结合目前国内外氟化铝的生产特点,详细阐述了无水氟化铝的生产工艺、反应机理、主要控制参数及主要反应方程式,对生产中出现的常见问题进行了原因分析,列出了解决办法,利于组织开展均衡、稳定、连续、高效的生产秩序。介绍了近几年来公司通过开展一系列的技术改造,产量得到提升,燃气消耗得以降低,降低了成本,产品质量得以整体提升并结合生产实际分析了无水氟化铝生产的优点和优势。

关键词:无水氟化铝 ; 工艺流程 ; 控制参数 ; 优点

0前言

氟化工业已经成为我国化工产业发展最为迅速、最具技术前景与发展优势的子行业之一,在国外更是被誉为“黄金产业”。随着技术的进步,氟化工产品的应用范围正向更广、更深、更高端的领域拓展。无机氟化工行业是氟化工行业的重要组成部分,其产品是机械、 电子、 冶金等行业的重要原料和辅料。在无机氟化物中,作为铝电解工业生产原料的氟化铝、 冰晶石等氟化盐产品占总生产量的绝大部分,其他产品产量较少。氟化铝可以提高电解质的导电率并降低熔点,在电解铝行业起着至关重要的作用。目前国内外各种氟化铝产品根据生产工艺的不同可以分为三种:湿法氟化铝、干法氟化铝和无水氟化铝[1]。以浓度为30%的有水氢氟酸(简称:30%HF)为原料,与氢氧化铝反应制得氟化铝产品称为湿法氟化铝。 以88%~90%粗氟化氢气体(简称:HF)为原料,与氢氧化铝煅烧后生产的氧化铝反应制得氟化铝产品称为干法氟化铝。以百分含量为99.9%以上的无水氢氟酸(简称:AHF)为原料,与氢氧化铝反应制得氟化铝产品称为无水氟化铝,无水氟化铝的主要特点是生产过程中使用的氢氟酸是经过冷凝精馏得到的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低[2]。

其中湿法氟化铝生产工艺是20世纪50年代从前苏联引进我国的第一代技术。干法氟化铝生产工艺是20世纪80年代湖南湘铝从瑞士布斯引进的第二代技术。而无水氟化铝生产工艺是第三代新技术,是多氟多化工股份有限公司自主研制开发的,具有世界先进水平的无水氟化铝生产新技术,同时也是目前国内唯一掌握无水氟化铝生产技术的企业,代表了我国无机氟化工行业的最高水平。

多氟多化工股份有限公司无水氟化铝自建成投产以来,经过一系列的技术改造,生产工艺逐步走向成熟,工艺控制得到稳定,成本消耗得以降低,产品质量整体得以提升。

1流程简述

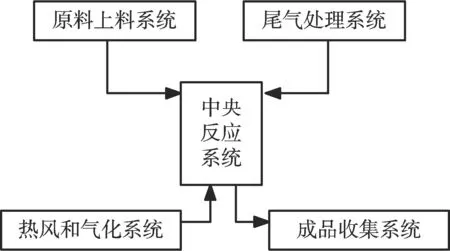

生产工艺是使用硫酸和萤石在反应炉中进行反应制得无水氟化氢(以下简称为AHF)。再以AHF和氢氧化铝在双层膨胀流化床中进行反应,最终制得无水氟化铝。生产无水氟化铝时的含氟尾气经过水洗涤吸收制得低浓度有水氢氟酸,再排放到高纯冰晶石车间处理后闭路循环,真正实现零排放。同时得到副产品高纯冰晶石(Na3AlF6)。

工艺流程简图如图1所示。

化学反应方程式如下:

Al2O3+3H2O+97.4 kJ/mol

AlF3+3H2O-140 kJ/mol

图1 工艺流程简图

2流程简述及主要控制参数

2.1热风和气化系统

2.1.1流程简述

无水氢氟酸贮槽中的无水氢氟酸通过酸泵输送至氟化铝装置。所需的氢氟酸经过计量后进入AHF换热器。在AHF换热器内通过一定压力的蒸汽对氢氟酸进行间接预热后,氢氟酸被气化。气化后的氟化氢气体进入混合室中,与来自热风炉的热空气充分混合后被送至双层膨胀流化床内。

AHF换热器中未被蒸发的液体主要是含硫酸和少量氢氟酸的残留液体,这部分残液经回流管回流至HF生产装置内重新吸收利用。

2.1.2主要控制参数

天燃气和一次风配比为1∶8~12,一次风控制在1 000~2 000 m3/h、二次风控制在2 000~3 000 m3/h。 热风炉出口温度控制在800~900 ℃,蒸汽压力≥0.2 MPa。蒸发器出口压力控制在0.2 MPa以下。

2.2上料系统

2.2.1流程简述

从原料仓库出来的氢氧化铝(水分含量10%左右)通过提升机,被送到氢氧化铝料仓,氢氧化铝料仓底部连接氢氧化铝计量秤,经计量后的氢氧化铝通过下料螺旋进入一级气流反应器内。

2.2.2主要反应方程式

在一级气流反应器中,氢氧化铝按照下列方程式被活化:

Al2O3+3H2O+97.4 kJ/mol

该反应是一个吸热脱水反应。氢氧化铝被来自流化床中的热风和氟化反应放出的热量加热, 这部分热量远高于氢氧化铝干燥脱水所需的热量,反应基本上在瞬间完成。从这里出来的氧化铝随反应气体依次进入二级、三级气流反应器继续反应。

2.3反应及冷却系统

2.3.1流程简述

无水氟化氢和热空气的混合气体从流化床的底部进入。流化床底部分布盘设置有特别设计的喷嘴,气体均匀交叉通过分布盘再进入流化床各处。混合气通过流化床,物料在流化床中呈现流态化,也就是说,固体颗粒悬浮在气体中。混合气经两个床层进行部分反应后,随气流一起被依次送至后续各气流反应器中,与氢氧化铝原料充分接触进行反应。

含有氟化氢的热气体以较高流速从流化床来到一级气流反应器内,使氢氧化铝物料呈现流态化状态,并利用从流化床内带出来的热量对氢氧化铝原料进行加热,在这里氢氧化铝完全脱水并被部分氟化。随后流态化的固体物料与混合气依次进入后续的二级、三级气流反应器内并进行反应,反应后的物料被逐级收集下来分别送至流化床内顶部床层进一步反应。顶部床层反应后的物料再经床内导流管溢流至底部床层进行最终的反应。反应生成的成品氟化铝经下料回转阀进入冷却炉进行冷却,冷却后的成品经负压输送系统进入料仓储存和包装。经过在气流反应器内反应后的气体随后依次进入重力除尘室,尾气中的细微固体颗粒几乎全部被收集下来,经过负压输送系统送至氟化铝成品和收尘料仓。

2.3.2反应机理及主要反应方程式

反应最初是在一级气流反应器中进行,在经过二级、三级气流反应器反应后,物料被收集到流化床反应器内继续反应,尾气则进入重力除尘室内,充分对气体中的细微粉尘颗粒进一步分离净化。

氟化铝反应是一个放热反应过程,反应方程式为:

2.3.3主要控制参数

流化床上部、下部温度控制在400~580 ℃。 流化床上部、下部压差控制在18~30 kPa。 各气流反应器的进出口温度均控制在300~480 ℃。 流化床底部压力控制在20~35 kPa。

2.4洗涤系统

经除尘后的反应尾气依次经过一级、二级、三级洗涤循环槽洗涤吸收后,尾气中少量的固体粉尘和微量的氟化氢气体均在此被水吸收和收集。吸收后的废液被排放到高纯冰晶石车间处理后制成副产品高纯冰晶石。处理后的碱性废水重新回到氟化铝车间循环利用。尾气经过三级洗涤吸收系统吸收合格后排入大气中。

3生产中的操作要点

3.1罗茨风机风量控制

①1#罗茨风机风量一般控制应与CH4流量成正比,过大容易造成燃烧机灭火;过小容易造成CH4浓度过大,燃烧不安全,容易发生爆炸。 ②2#罗茨风机风量控制在一定流量,一方面为了保证旋风分离器能正常工作,另一方面能更好地把热量传送到流化床里面。风量过小会导致热风炉内温度过高,对设备损坏比较大,另外使旋风分离器分离效果降低,导致尾气系统内物料过多。

3.2罗茨风机压力控制

罗茨风机压力直接反映了流化床内部压力的大小。罗茨风机压力应控制在一定值,压力过大说明流化床内物料过多或尾气系统有堵塞,容易造成流化床人孔垫和拍打阀垫损坏,风机负荷过大,设备损坏严重;压力过小说明流化床内物料过少或后续系统有泄漏现象,容易造成流化床内物料反应不充分,流化床温度低,产品内氟含量低。

所以,罗茨风机压力控制的适当、平稳与否直接反映了主控室人员的操作水平,并且直接关系到产品的质量和设备的运行周期。

3.3流化床温度控制

流化床应控制在一定温度。温度过低,容易造成产品内氟含量低、灼减高,导致产品质量不合格;温度过高会发生逆反应,AlF3和水发生反应生成Al2O3和HF,也会导致质量不合格。

3.4流化床压差控制

流化床压差控制在一定范围,压力过大易造成设备损坏率高,压力过小容易导致反应不充分。流化床压差控制是整个系统中最重要的控制指标之一,它关系着产品的质量、设备的负荷、成本的高低,对生产的平稳性、连续性起至关重要的作用。

3.5蒸发器压力控制

①蒸气压力应控制在一定压力。压力过低容易导致AHF蒸发不充分,造成残酸过多,消耗过大;压力过高容易导致设备损坏,发生事故,蒸汽消耗过高。 ②蒸发器HF气体出口应有一定压力。压力过小,HF气体的温度比较低,影响流化床的温度,如果压力过低,就会导致HF气体压力低于流化床压力,进不到流化床内;压力过大容易导致设备损坏,发生意外。

3.6残酸液位控制

残酸液位应控制在一定值。液位过低容易造成HF损失过多,消耗过大;液位过高容易造成蒸发器内稀硫酸过多,对蒸发器底部的腐蚀非常严重。

3.7热风炉出口温度

热风炉出口温度不能太高,温度过高容易造成热风管道寿命缩短,适当提高2#罗茨风机风量,可以降低热风炉出口温度。

3.8洗涤槽液位控制

洗涤槽液位,禁止超过2 000 mm。液位过低容易使槽内温度过高,对槽内设备造成一定的损坏,洗涤效果降低;液位过高容易使槽内空间太小,导致系统压力增加,造成设备负荷过大,太高甚至发生液封现象,使系统压力瞬间巨增,导致风机出现报警自停现象或出现管道压漏现象。

另外洗涤水的固含量比较大,液位计容易出现卡住现象,所以一定要对洗涤槽进行全面监控,结合温度、液位、流量来控制洗涤槽的液位。

3.9洗涤循环泵流量

主循环流量一般控制在30~50 m3/h,主要作用为洗涤尾气,造成文丘里负压;副循环流量一般控制在5~10 m3/h,主要作用为保护文丘里四氟内衬。

3.10应急水流量

单条线的应急水应控制在一定流量,主要作用是降低洗涤槽内温度和洗涤尾气,如有可能,尽可能地加大应急水流量。

4生产中常见问题及处理办法

生产中常见问题有质量问题、流化床压力过高、蒸发器压力过低、流化床温度过低等。

流化床压力高问题原因:流化床内物料过多;文丘里堵塞;解决办法:加大卸料量、减小下料量;清理文丘里系统。

蒸发器压力过低原因:蒸汽压力过低、疏水阀堵塞、疏水阀不起作用、AHF酸进入量过少;解决办法:提高蒸汽压力、清理疏水阀、更换疏水阀、加大进酸量。

流化床温度过低原因分析:热量不够、从而加大CH4流量;解决办法:混合室温度过低,加大2#风机风量、提高HF气体温度;流化床压差过小、减小卸料速度;配比失调、减小氢铝的下料量、加大进酸量。

5技术改造

工艺对双层膨胀流化床进行了改造并增加了气流反应器,降低了成本,提高了收率,降低了尾气中固含量。增加两级收尘改造提高了收率,降低了尾气中固含量。负压输送管道改造,提高了成品输送能力,输送能力由原来的5 t/h提高到6.5 t/h。电加热的改造,提高下料量,提高氢氟酸预热温度;改造后下料量由原来的4.5 t/h提高到6.5 t/h。

通过一系列的技术改造,下料量得到提升,产能实现增加,燃气消耗得到降低,生产成本实现节约,成品质量得以稳定,跨入了历史的巅峰。

6生产工艺的优点和优势

①由于增加了反应物料在流化床内的停留时间,提高了总体的反应效率,使得氟化氢收率增加,成品氟化铝的主含量也随之升高,有效地降低了原料氢氟酸的消耗和尾气洗涤系统的负荷。 ②吸收后的废液被排放到下一个车间处理后制成副产品高纯冰晶石。处理后的碱性废水重新回到氟化铝车间循环利用。整个生产过程没有废水产生,真正实现了零排放,有效减轻了环保压力。③有效地降低了原料氢氟酸的消耗和循环吸收液的酸度,有效地控制了副产品的产出率。原副产品冰晶石产出率由原来的 120 kg/t氟化铝降低到30 kg/t氟化铝以下。

7结束语

以低碳经济为主题的新一轮工业革命已经展开。氟化铝要实现清洁生产的目标是节约能源,降低原材料消耗,减少污染物的产生量和排放量。无水氟化铝工艺使用双层膨胀流化床技术,能够实现能量的循环利用及资源的充分利用,物料反应快速、充分,生成产品质量高,是未来氟化铝生产技术发展的方向。作为干法氟化铝的替代者,无水氟化铝生产工艺在今后一段时期内将代表着氟化铝工业的最高水平,生产性能更加优异的氟化铝将是未来氟化铝发展的必然趋势。

参考文献:

[1]吴德荣.化工工艺设计手册[M].北京:化学工业出版社,2009.

[2]胡伟. 氟化工生产技术[M].北京:科学出版社,2010.

收稿日期:2016-03-25

作者简介:许新芳(1978-),男,助理工程师,从事化工生产技术管理工作,电话:13939188085。

中图分类号:TQ133.1

文献标识码:B

文章编号:1003-3467(2016)05-0039-04