杨楼油田稠油热采井套损原因分析及预防措施

马利娟

(中国石化 河南油田分公司 石油工程技术研究院 , 河南 南阳 473132)

杨楼油田稠油热采井套损原因分析及预防措施

马利娟

(中国石化 河南油田分公司 石油工程技术研究院 , 河南 南阳473132)

摘要:套管损坏是制约油田开发效益的一大问题。本文针对杨楼油田套损严重的情况,从地质、工程因素方面系统分析了套损原因,并提出了相应的预防措施,为油田开发套管选型设计提供依据,同时也为改善油田开发效果、提高经济效益提供技术支撑。

关键词:稠油 ; 蒸汽吞吐 ; 套管损坏 ; 注汽高压 ; 热应力 ; 出砂

杨楼油田位于河南省唐河县大河屯乡境内泌阳凹陷北部斜坡带,油藏类型为断层—岩性油藏,具有油藏深、厚度薄、分布散等特点:油层埋深730~975 m,一般分布在800 m左右,有效厚度2~6 m,一般在3 m左右;孔隙度26%~28%,渗透率为0.412~1.127 μm2,含油饱和度65%;储层以细砂岩为主,胶结物主要为黏土矿物;原油物性具有“三高三低”的特点,即相对密度、黏度、胶质沥青质含量高,含蜡量、含硫量和凝固点低,油层温度下脱气原油黏度在708~71 680 mPa·s,以特、超稠油为主。

1套损情况统计

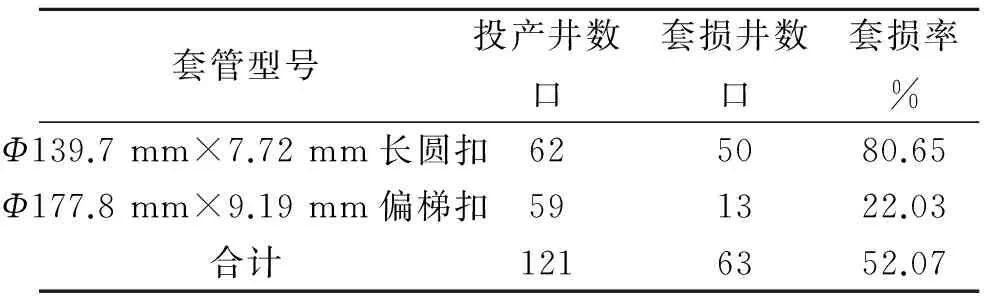

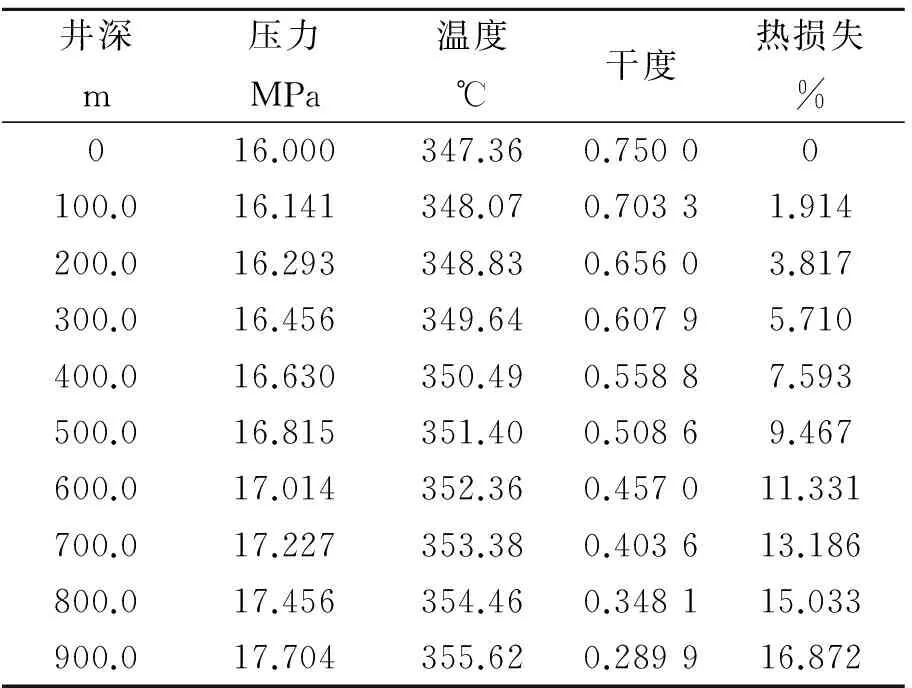

目前,杨楼油田共投入开发4个区块,包括杨浅3、杨浅19、杨浅20、泌浅26井区,动用地质储量625万t,截止2014年12月,共完钻188口井。其中,杨浅3井区完钻121口井,套损井数63口,套损率为52.07%,见表1。

表1 杨浅3井区不同类型套管损坏情况

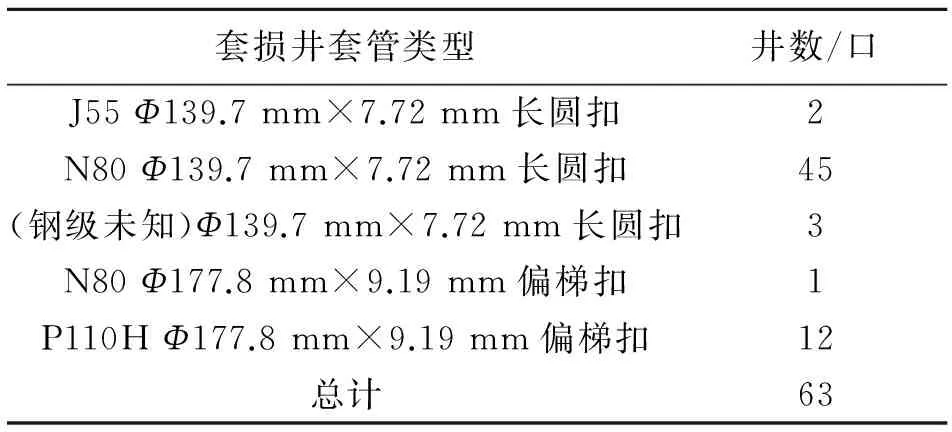

发生套损的套管型号、套损部位、套损类型分别见表2、表3。套损点距离接箍位置(可查到55口):<1 m的有35口,1~2 m有10口,>2 m有10口。

表2 套损井套管型号

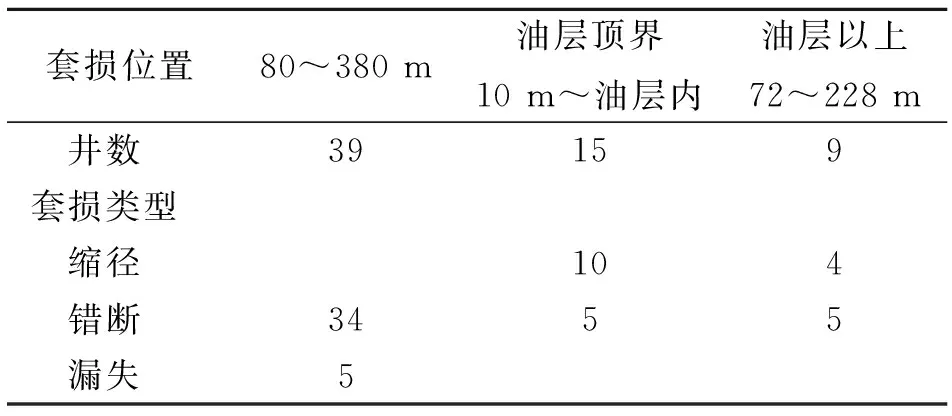

表3 套损位置及套损类型

通过对杨浅3井区套管损坏具体情况进行统计分析,套损点所处位置大致可分为三种类型:①套损位置处于浅层部位,主要集中在井深80~380 m处;②套损位置位于油层段内或油层上界附近;③套损位置位于生产井段以上的Ⅳ6~Ⅳ7层(未射孔)。

2套损原因分析

2.1地质因素

2.1.1泥岩遇水膨胀

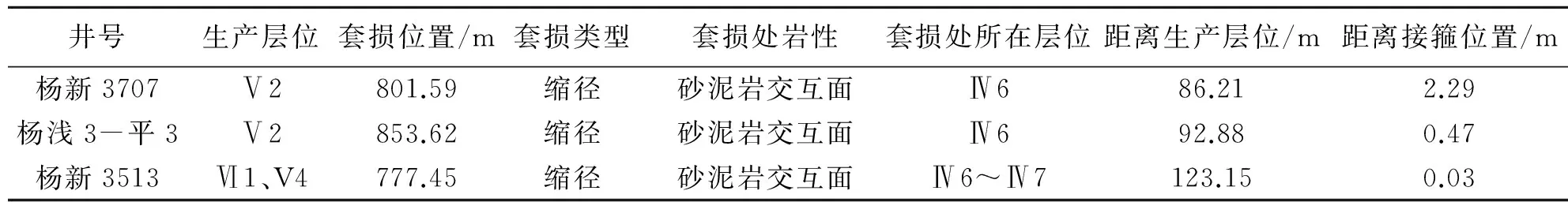

统计有5口井套损部位位于生产井段以上的IV6~IV7层(未射孔),结合储层孔渗分布情况,小层纵向由浅到深,孔隙度和渗透率呈降低趋势,Ⅳ油组储层孔渗值较高。从小层平面图上来看,发生在Ⅳ6~Ⅳ7层的套损井主要分布在2012年部署的水平井(生产层位Ⅳ6、Ⅳ7层)附近,套损时间集中在2013-2014年。 结合实际生产情况分析认为,套损原因主要是由于注入蒸汽汽窜至Ⅳ6~Ⅳ7层,而受窜井段未射孔,泥岩吸水膨胀产生的压力无处释放,将套管挤压变形导致缩径。

表4 杨浅3井区Ⅳ6-Ⅳ7层Φ177.8 mm×9.19 mm偏梯扣螺纹套损井情况

2.1.2断层活动

杨楼油田地层倾角8°~12°,断裂体系为正断裂,以北西—南东向断裂为主;断层倾角大,多数断层倾角>60°,断层组合呈阶梯状。断层层面和地层倾角较大的地方,地层易移动造成油层套管损坏。高压注汽后,注入层的孔隙压力变大,引起岩体力学性质和地应力的改变,使原有平衡的断层被诱发复活,加剧对套管的破坏作用。通过分析,Ⅳ6~7层部分井是因断层而引发的套损。

2.1.3地层出砂

杨楼油田地层胶结疏松,细粉砂含量高(70%以上),防砂有效期短,出砂频繁。

当油层大量出砂后,位于出砂层段的套管周围将形成空洞,上覆岩层压力大部分将由套管承受,此时套管受到轴向压力的作用,挤压套管而引起套损。

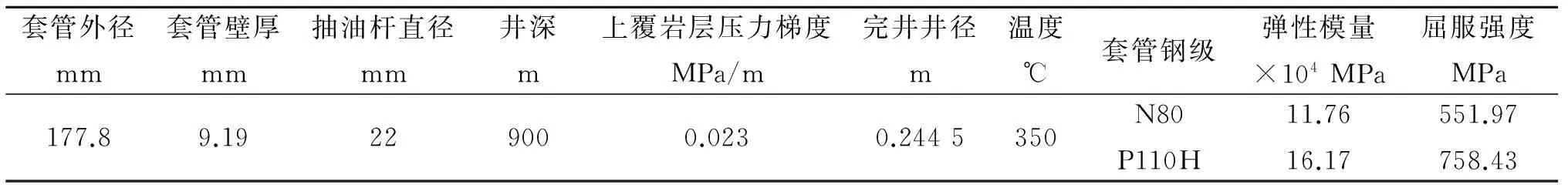

基于普氏自然平衡拱理论,考虑套管与地层的相互作用,通过对空洞的形态进行分析,建立油层出砂形成空洞后掏空段套管所受轴向力的计算模型,分析了N80、P110HΦ177.8 mm×9.19 mm两种套管发生破坏时对应的载荷及出砂量,基础参数、计算结果分别见表5、表6。

表5 基础参数

表6 油层出砂后套管发生失稳破坏时载荷及出砂量计算结果

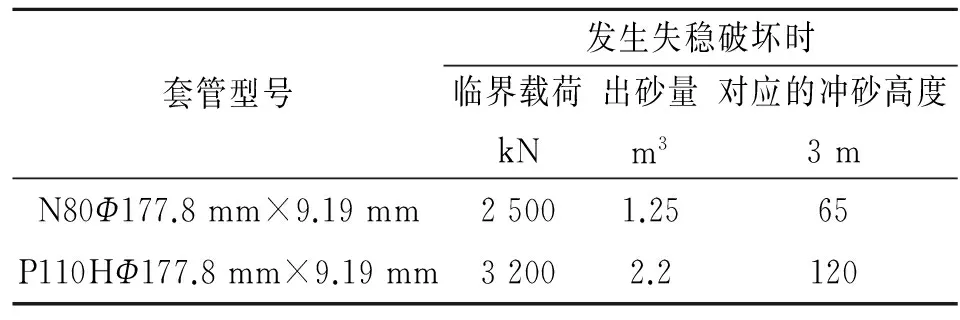

通过统计Φ177.8 mm×9.19 mm套损井实际出砂情况(表7),生产过程中均有出砂现象,从作业冲砂高度看,与理论计算的套管发生失稳破坏时冲砂高度一致。对比分析相邻井出砂情况,相邻井出砂程度相对较轻,未发生套损。说明地层出砂是引起套损的一个原因。

表7 油层部位发生套损油井出砂情况统计(Φ177.8 mm×9.19 mm套管)

2.2工程因素

2.2.1固井质量

固井施工由于受各方面因素影响较多,固井质量难以实现最优状况,如钻井井眼不规则,井斜、固井水泥不达标等,都将影响固井质量。在高温及交变应力作用下,水泥环被破坏,失去对套管的保护作用。蒸汽吞吐的高温高压也会造成水泥环一、二界面胶结质量变差,出现微间隙现象。当水泥环缺失(不均匀)时易造成套管应力集中,当套管所受的应力超过了屈服极限,套管失去平衡,造成套管弯曲。

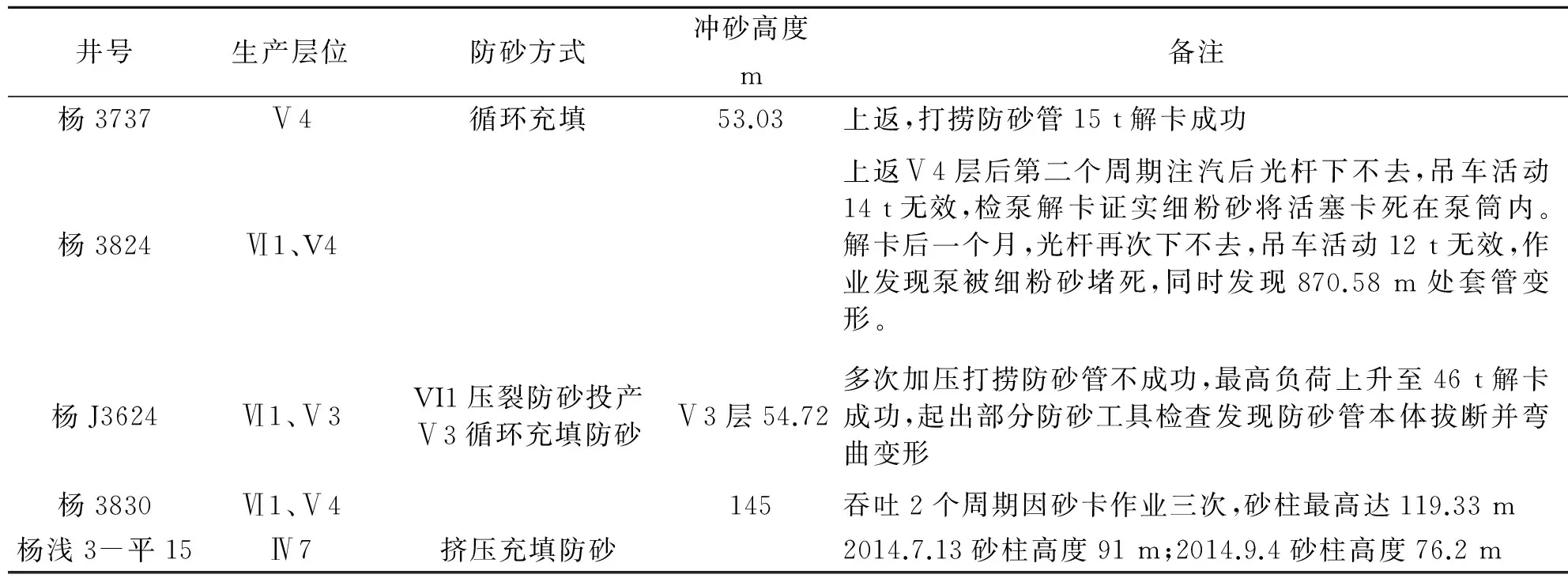

2.2.2高温高压注汽

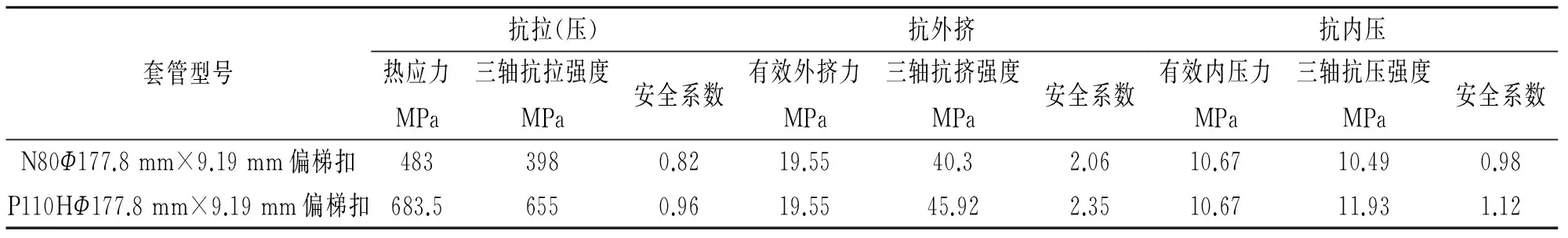

统计油层附近套损井的注汽情况,注汽压力16.1~18.4 MPa,注汽温度346~362 ℃。通过计算井筒内蒸汽热力参数(表8),当注汽压力16 MPa、井口蒸汽温度347 ℃、注汽速度110 t/d时,850 m井深处蒸汽温度达355 ℃。参考石油行业标准SY/T5724-2008《套管柱结构与强度设计》,考虑热应力的影响,对目前使用的N80、P110HΦ177.8 mm×9.19 mm偏梯扣螺纹套管强度进行校核(表9),在该注汽条件下不能满足强度要求。

表8 井筒内蒸汽热力参数分布

表9 套管强度校核结果(校核深度850 m,温度355 ℃)

2.2.3作业施工的影响

打捞施工时,打捞工具挤在落鱼与套管环形空间内,对套管产生径向挤压力,当挤压力超过套管屈服极限时套管变形。如杨J3624井,多次加压打捞不成功,最高负荷上升至46 t打捞成功,起出管柱发现防砂管本体拔断并弯曲变形,后下Φ152 mm铅印发现铅印底部挤压变形,侧面两边均有挤压擦痕,最大通径143 mm,判断套管缩径。

2.2.4浅层地表水腐蚀

杨3822井套损部位在282.65 m,N80Φ177.8 mm×9.19 mm偏梯扣螺纹套管,套损类型为错断,套损点处一、二界面胶结中等。参考邻井杨3723井小层数据表,在273.2~282.0 m处电测解释为同层。浅层部位的油井套损原因是高矿化度地表浅层水的电化学腐蚀、细菌腐蚀、硫酸菌或CO2腐蚀。

3套损预防措施

3.1提高完井、固井质量

在定向井、水平井施工中,在设计井筒的拐点附近适当增加套管扶正器的使用数量,以保证套管处于设计轨迹的居中位置,以提高固井质量。在固井时选用的方法:一是应用加砂水泥浆体系,增强水泥环的抗高温衰减性能和水泥环与套管的胶结强度;二是提高水泥浆的顶替效率,保证固井质量,从而保证水泥石对套管的约束力。

3.2确定合理的注采参数

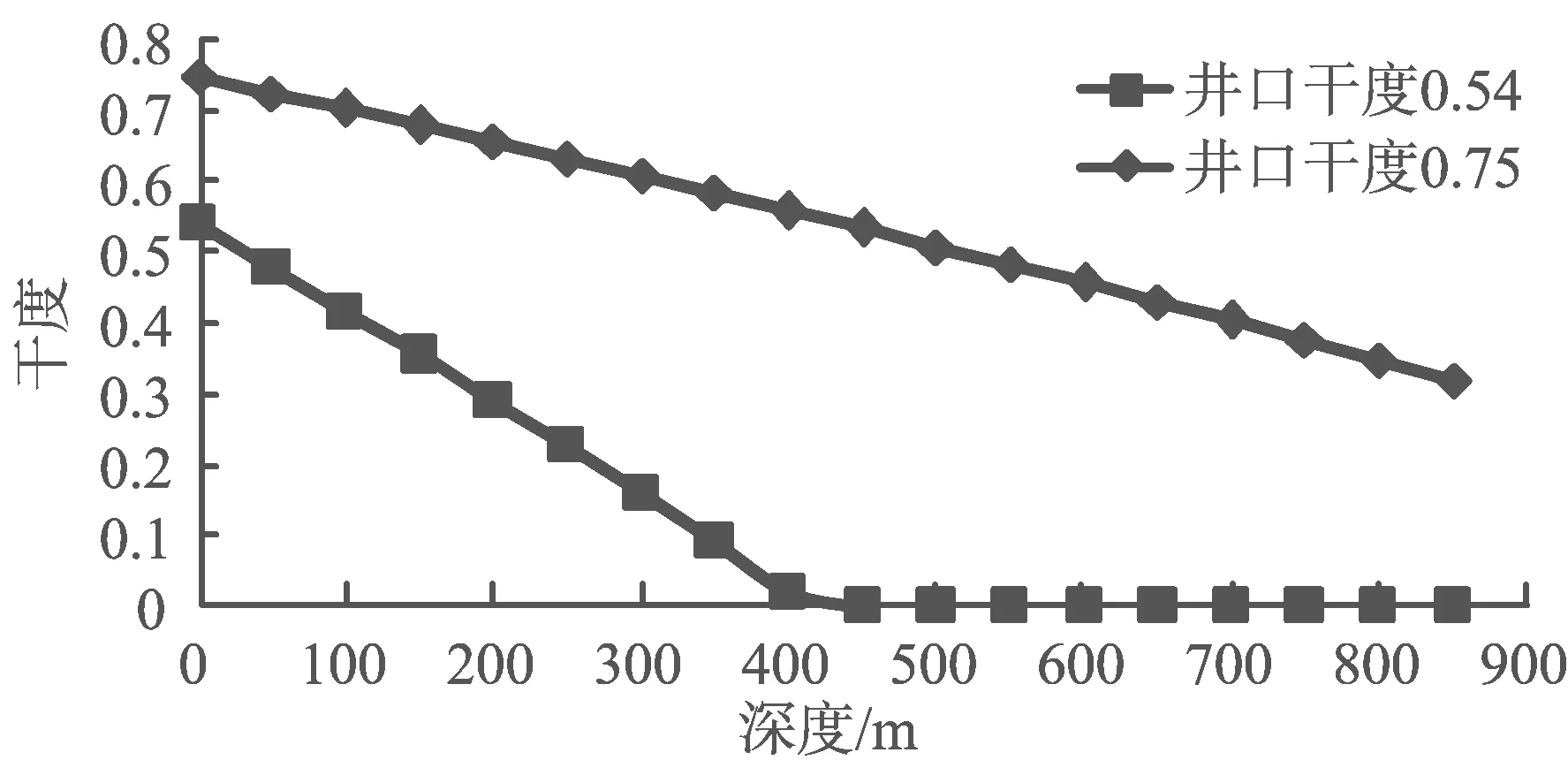

通过计算(图1、图2),由于注汽干度比较低(0.54),导致井筒内蒸汽干度降为0,井底蒸汽压力20 MPa超过地层破裂压力(850 m处地层破裂压力为17.85 MPa)。因此,注汽时要严格控制注汽压力和温度,提高注汽干度,保证注汽质量。同时,对于汽窜严重井,采用组合注汽方案,避免或减少汽窜发生。

图1 井筒内蒸汽干度分布曲线(注汽压力16 MPa)

收稿日期:2016-03-02

作者简介:马利娟(1984 -),女,工程师,从事采油工艺研究及采油工程方案编制工作,电话:0377-63839615。

中图分类号:TE24

文献标识码:B

文章编号:1003-3467(2016)05-0048-03