Invar合金激光-MIG复合多层焊接焊缝形貌及显微组织

陈 洁,占小红,陈纪城,王宇博,晏冬秀,王玉华,刘红兵

Invar合金激光-MIG复合多层焊接焊缝形貌及显微组织

陈 洁1, 2,占小红1,陈纪城1,王宇博1,晏冬秀2,王玉华2,刘红兵2

(1. 南京航空航天大学 材料科学与技术学院,南京 210016;

2. 中国商飞上海飞机制造有限公司,上海 200436)

借助激光-MIG复合焊技术,采用Invar M93焊丝对厚度为19.05 mm的Invar合金板材进行多层对接焊实验。分析了工艺参数对焊缝熔深、熔宽及深宽比等宏观形貌参数的影响,并研究Invar合金复合焊接头不同区域的显微组织特点及形成原因。结果表明:从打底层到盖面层焊缝的平均深宽比由2.6减小到0.86,热影响区宽度明显增加,焊缝形貌由钉头状转变为高脚杯状。焊缝中心区域形成纵向分布的狭长奥氏体柱状树枝晶,两侧为斜向生长的奥氏体胞状树枝晶。从打底层到盖面层,焊缝中不同区域的晶粒度均逐渐增大。另外,相邻焊缝边界亦存在热影响区,出现联生结晶现象。

Invar合金;激光-MIG复合焊;焊缝形貌;显微组织;结晶形态

复合材料具有密度小、强度高、疲劳性能好等系列特点,应用于航空航天产品中能够带来多方面综合效益,如减轻机体结构、延长维护间隔和降低运营成本等[1-3]。这些优点使得复合材料日渐成为大型飞机制造的基本材料之一。复合材料的制备技术也成为国产大型飞机研发中的关键性技术之一[4]。

飞机复合材料零件通常是在模具中进行固化成型,脱模后零件的外型面一般不再进行加工[5-6]。因此,复合材料零件的优劣在很大程度上取决于模具因素。与传统的模具制造材料如碳钢、铝合金相比,Invar合金的热膨胀系数与复合材料的相近,采用其作为复合材料制件的成型模具可解决因模具材料与复合材料热膨胀系数差异所导致的型面超差与尺寸精度超差问题,并且具有良好的结构稳定性及真空稳定性[7]。另一方面,与石墨、碳纤维等模具材料相比,Invar合金的原材料及其模具结构制造成本要低得多。因此,在航空复合材料模具制造领域开始越来越多地采用Invar合金。

当前,为满足大尺寸飞机复合材料零件的生产需求,大尺寸、大厚度的 Invar合金模具的加工成形成为一大难题,焊接成为较为通用的一种方法。对于大型复杂的焊接结构,构件结构、焊接工艺、施焊条件等对焊后构件的变形及残余应力分布有很大的影响[8-9];在焊接过程中,焊接参数控制不当易出现气孔、缩松、咬边等缺陷,严重影响焊接质量。大量研究表明,传统的针对厚板材料的多层多道电弧焊存在焊缝晶粒粗大、熔深较浅、焊后变形严重及生产效率低等问题[10]。在 Invar合金厚板焊接过程中,由于母材较高的Ni元素含量导致熔池液态金属流动性差,故极易产生未焊透、根部未熔合等缺陷,焊件残余应力较大。光纤激光-MIG复合焊作为一种新型高效的焊接工艺,采用激光和 MIG电弧作为双重热源同时作用在一个熔池中,通过激光引导并稳定电弧[11-13]。同时,电弧又能够提高焊件对激光的吸收率,增强熔滴过渡桥接能力[14-15]。复合焊技术既充分发挥了弧焊和激光焊的优势,又弥补了各自的不足,能较好地满足 Invar合金模具的生产加工需求,极具应用前景[16]。

目前,仅有少量学者与科研机构对 Invar合金的激光-MIG复合焊接技术开展了相关研究,且多集中于薄板的单道焊接成形。LI等[8]采用激光焊与激光电弧复合焊技术对5 mm 厚 Invar 36合金进行平板对接焊,分析并对比了不同焊接方法下焊接接头的显微组织、热膨胀系数与力学性能。XU等[19-20]采用激光-TIG复合焊方法对6 mm厚的WC-30Co硬质合金与Invar 42合金开展异种材料焊接实验及相关数值模拟研究。而针对飞机复材模具制造中所使用的中厚板 Invar合金,采用激光-MIG复合对其进行多层填充焊接的相关研究工作在国内外鲜有报道。

本文作者针对19.05 mm厚Invar合金,采用Invar M93焊丝并借助焊接机器人开展激光-MIG复合多层对接焊实验,研究不同的焊接参数下焊接接头的宏观形貌,着重分析焊缝显微组织形态特点,探讨激光-MIG复合焊热源与工艺参数对Invar合金焊接熔池凝固的作用机制。

1 实验

1.1 实验材料

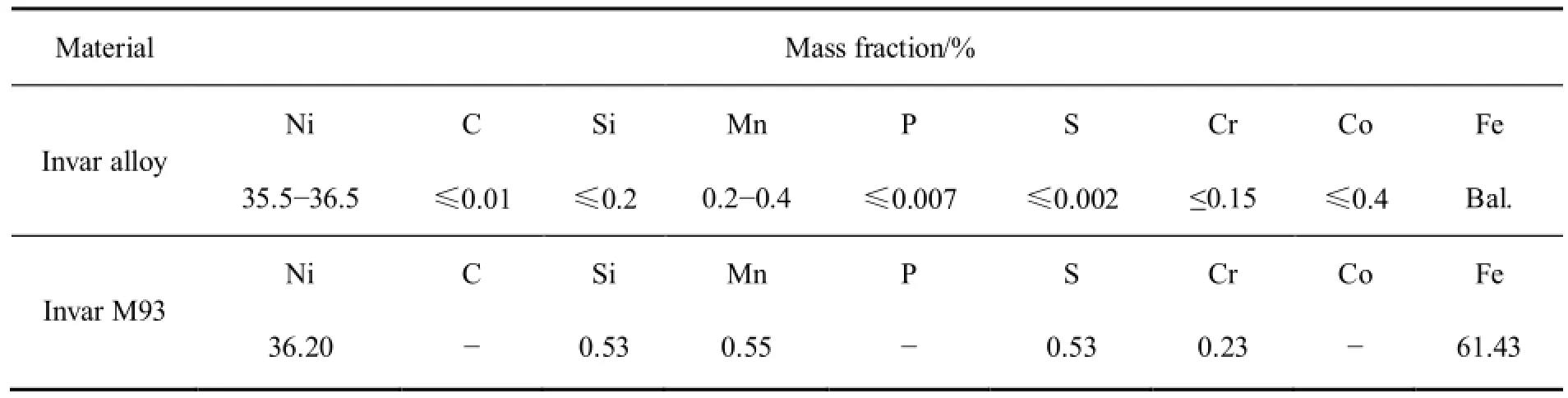

实验所采用的 Invar合金板材系法国安普朗合金有限公司生产,上海飞机制造有限公司提供。焊丝为Invar合金焊接专用的Invar M93焊丝,直径1.2 mm,其化学成分与母材的相近。母材及焊丝的化学成分如表1所列。

1.2 实验设备

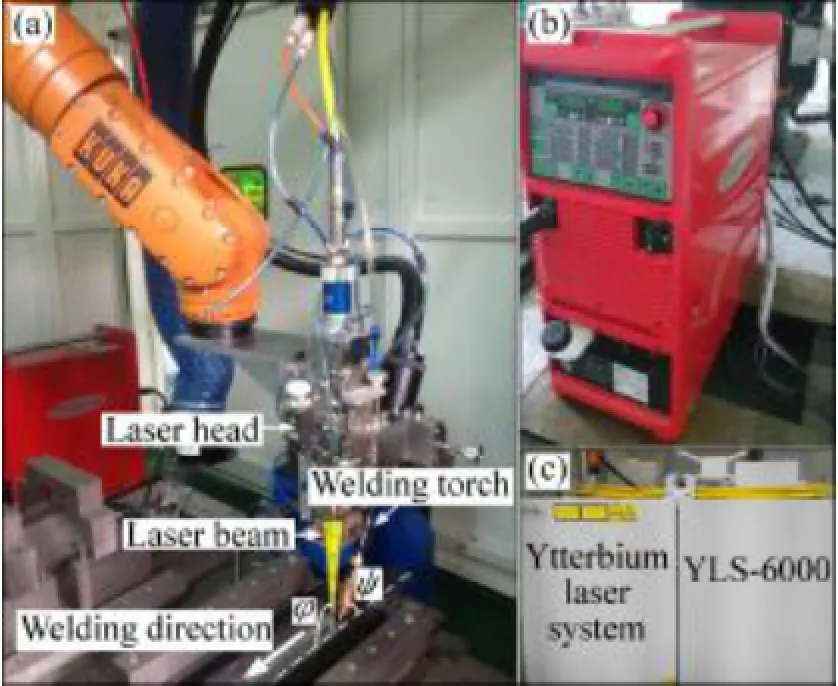

实验所用激光-电弧复合焊接设备包括KR 30HA 型 KUKA机器人、TPS-5000型福尼斯焊机、IPG YLS-6000型光纤激光器及配套夹具,如图1(a)~(c)所示。焊接实验结束后,使用MPD-2W型双盘台式金相磨抛机对焊接实验件进行磨抛处理,采用 Leica DMILM 金相显微镜在不同倍率下对焊接接头进行微观形貌检测分析。

1.3 实验方法

Invar合金板材经线切割加工成尺寸为 100 mm×50 mm×19.05 mm的焊接试样,开30°坡口,钝边厚度6 mm。打底焊衬垫采用开弧形沟槽的4 mm厚紫铜板以防止漏焊并改善焊缝成形。激光光轴与水平方向夹角为60°,焊丝与之夹角为30°,光丝间距2 mm。打底焊时激光焦点位于钝边与坡口的交界处,即离焦量为负,以获得较大的熔深;填充焊及盖面焊时激光离焦量为 0,即焦点位于前一道焊缝的表面中心。焊接方向为激光先导。Invar合金的激光-电弧复合焊接试样尺寸及光丝位置如图2所示。

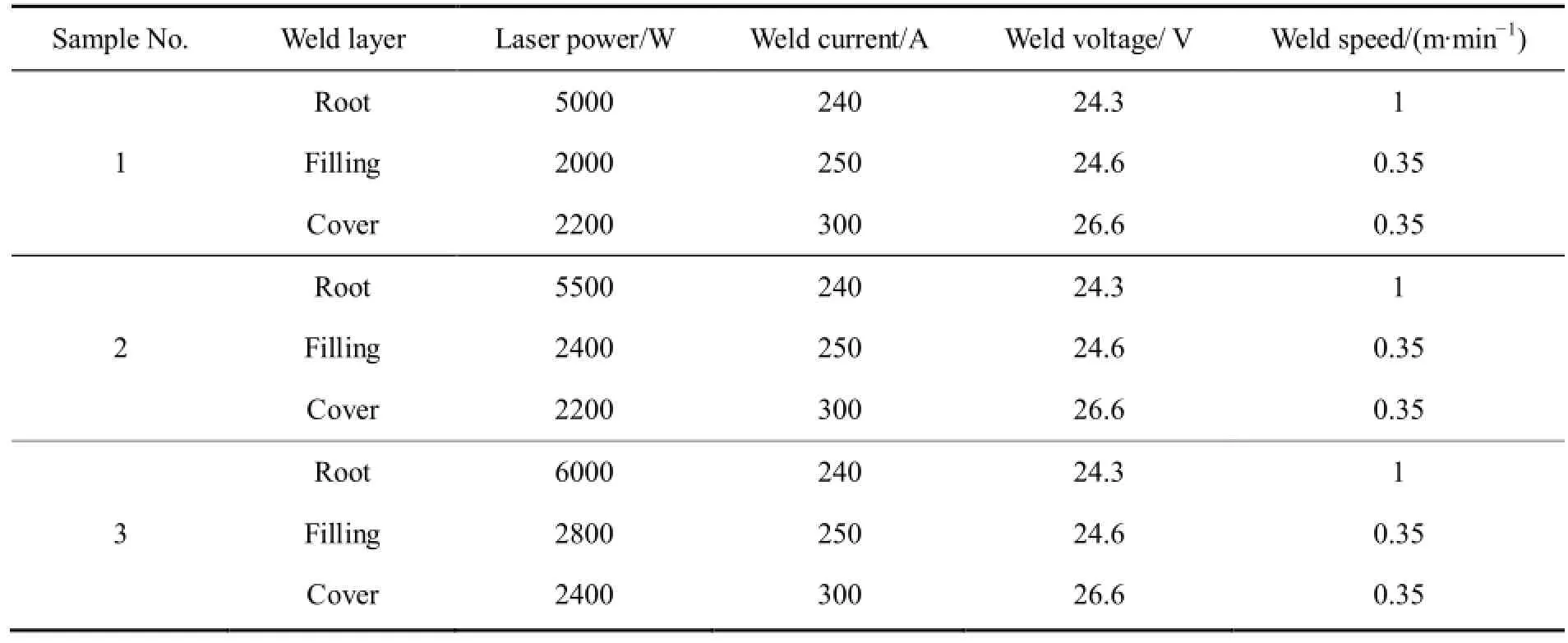

由于 Invar合金在常温常湿的实验室环境下极易生锈,且线切割后表面残留大量油污,因此焊前需要进行严格的清理:使用角磨机对试样坡口和钝边等区域进行打磨,除去铁锈等杂质,之后用丙酮擦拭除油,待室温下干燥后进行焊接。通过前期实验探索设计如表2所列的Invar合金激光-MIG复合焊接工艺参数,其中焊接电压值采用 weld1(焊接不锈钢材料)模式下焊机根据焊接电流所匹配的标准值。保护气体采用80%氩气+20%二氧化碳(体积分数)的混合气体,流量为15 L/min,以提高熔滴过渡稳定性,改善熔深及焊缝外观成形,减少焊接缺陷。焊前不采用预热措施,填充层及盖面层的层间温度控制在100~150 ℃。前一道焊完后,使用角磨机及钢丝刷清理焊件表面氧化皮。

焊接接头金相试样制备过程包括线切割、打磨、抛光、腐蚀及烘干处理。其中腐蚀液采用王水,即盐酸与硝酸以3:1的体积比混合,腐蚀时间为2~3 min。在金相显微镜下对Invar合金激光-MIG复合焊接接头微观形貌进行观察。

表1 Invar合金与M93焊丝的化学成分[17]Table 1 Chemical composition of row material and welding wire[17]

表2 激光-MIG复合焊多层单道焊接参数Table 2 Laser-MIG hybrid welding parameters

图1 激光-电弧复合焊接实验平台Fig. 1 Laser-MIG hybrid welding experimental platform: (a)‘KR 30HA’ KUKA robot; (b) ‘TPS5000’ Fronius welding machine; (c) ‘YLS-6000’ fiber laser

2 结果与讨论

2.1 焊缝宏观形貌分析

Invar合金焊缝外观及接头截面宏观形貌如图3所示。可见焊缝成形良好,电弧稳定段焊缝均匀平直,未见飞溅、咬边等缺陷,焊后变形量较小。不同焊接参数下接头形貌均呈现高脚杯状,上下层相邻焊缝熔合良好,未见根部未熔合孔隙,仅在打底焊处出现少量冶金气孔。气孔成因在于镍基合金焊接时,液态Ni 对H、O元素的溶解度较大,其中Ni与O首先形成NiO,熔池冷却凝固后,NiO与焊缝中C和H元素进一步作用产生CO、H2O气体。由于打底层焊接以激光热源作用为主,相比于填充层及盖面层,冷却速度较快,气体未能及时逸出而形成气孔。

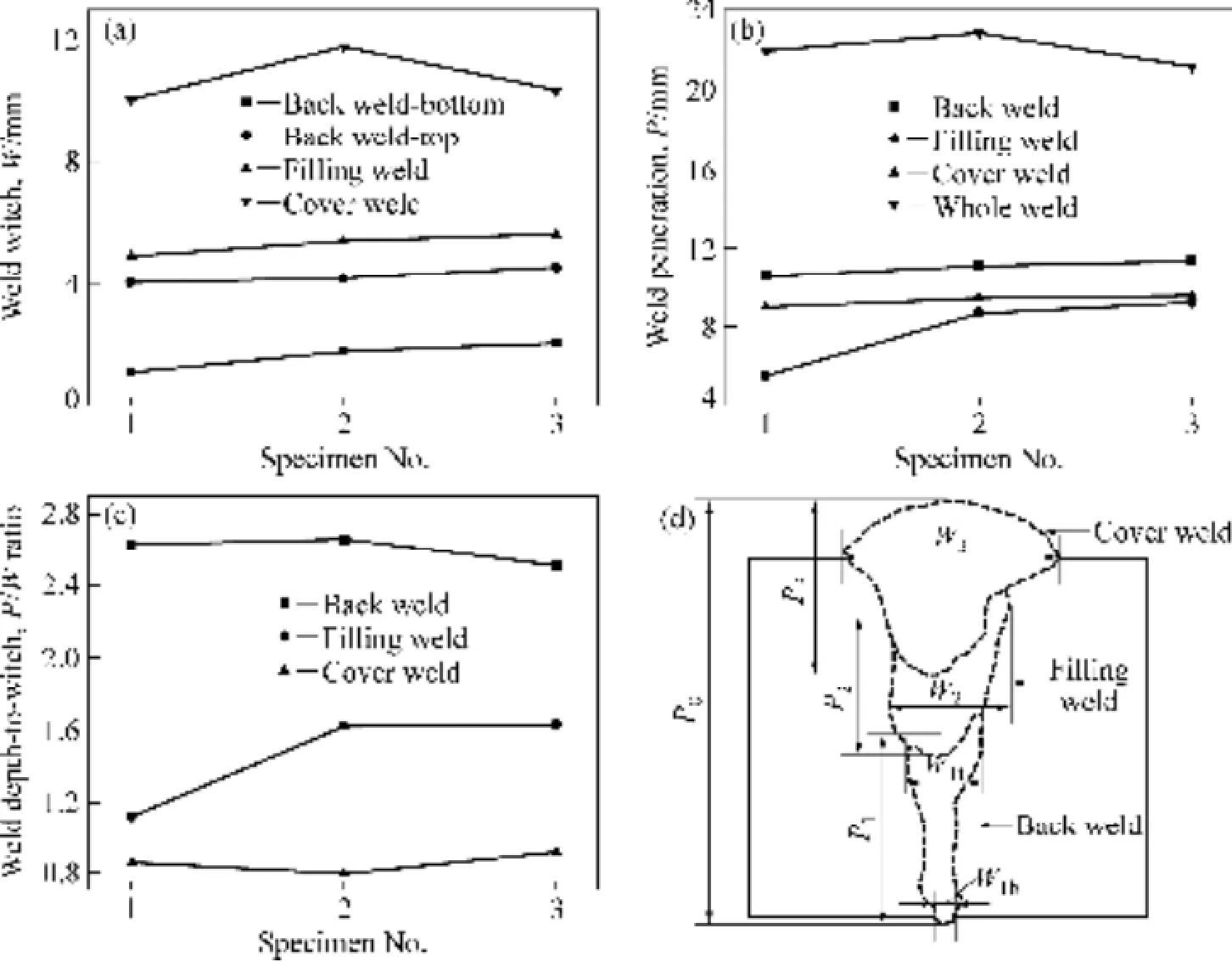

Invar合金焊缝宏观形貌特征参数见图4(a)~(c),包括打底层、填充层、盖面层以及全焊缝的熔宽、熔深及深宽比。其中打底层及填充层焊缝熔深的测量,考虑了后一道焊缝对前一道焊缝上部的熔化的影响。如图4(d)所示,采用游标卡尺分别测量焊缝顶部与后一道焊缝底部熔合线的左右两个交点与焊缝底部最低点间的两段距离Pil、Pir(i=1,2),将二者的平均值认为是该道焊缝的近似熔深Pi,即:

随着打底焊激光功率由5 kW增至6 kW,激光热源的深熔穿透作用更为显著,焊缝的熔深、上熔宽及下熔宽均有所增加,改善了焊缝熔透性。但由于该层坡口间隙窄而长,影响了电弧的可达性,故熔深、熔宽的增加不甚明显;对于填充层焊缝,由于坡口间隙增大,电弧热作用的影响愈加显著,在激光-电弧协同作用下,填充层的熔深及熔宽有明显增加;对于盖面层焊缝而言,电弧热成为影响焊缝成形的主要因素,故激光功率的增大并未带来熔深的增加,如图3(a)、(b)所示。图3(c)所示为试样不同层焊缝的深宽比,打底焊为2.51~2.66,焊缝较为狭长,呈笔直钉头状,更为接近激光深熔焊的焊缝形貌;盖面焊的深宽比仅为0.8~0.92,外观呈高脚杯状,同时由于熔池受电弧磁偏吹等因素的影响,焊缝出现了一定程度的倾斜,为典型的复合焊接焊缝形貌。可见在竖直方向上,越接近焊件表面,电弧对焊缝成形的影响逐渐增强,激光与MIG电弧的协同作用更为明显,导致焊缝的深宽比逐层减小。

图3 Invar合金焊接试样及接头宏观形貌Fig. 3 Macro morphologies of laser-MIG hybrid welded specimens and joints: (a) Specimen 1; (b) Specimen 2; (c) Specimen 3

2.2 焊接接头显微组织分析

图5所示为Invar合金焊接接头沿熔深方向各层焊缝的母材、焊缝及热影响区显微组织形貌。其中母材区为细小的奥氏体相,热影响区晶粒粗大,有明显的熔合线,焊缝区为不同Ni含量的γ(Fe,Ni)相组织,沿散热最快方向相间分布。受复合焊激光、电弧对焊缝的作用位置不同的影响,相比于盖面焊,打底焊的热影响区很窄,几乎观察不到熔合线外侧的热影响区。反映出激光作用下打底焊熔池凝固速率很快,热影响区受热时间短,晶粒来不及长大,因而组织形貌接近母材,如图5(a)所示。填充层可以观察到宽120 μm左右的热影响区,奥氏体组织有明显长大,为MIG电弧的作用下熔池冷却速率降低的结果。盖面焊的热影响区最宽,达200 μm,电弧的热作用最为明显。焊缝区的形貌差异主要体现在不同Ni含量γ(Fe,Ni)相的宽度及交错分布的均匀性,由打底层至盖面层宽度逐渐增大,均匀度降低,反映出焊接过程中不同的熔池搅拌剧烈程度及熔池凝固速率。

图4 不同激光功率下Invar合金焊接接头宏观形貌参数Fig. 4 Macro topography parameters of Invar alloy weld with different laser powers: (a) Weld penetration; (b) Weld witch; (c) Weld depth-to-witch ratio; (d) Test positions of weld

图5 不同焊缝层母材、热影响区及焊缝微观形貌Fig. 5 Microscopic structure of base metal, HAZ and weld beam at different weld layers: (a) Back weld; (b) Filling weld; (c)Filling weld; (d) Cover weld

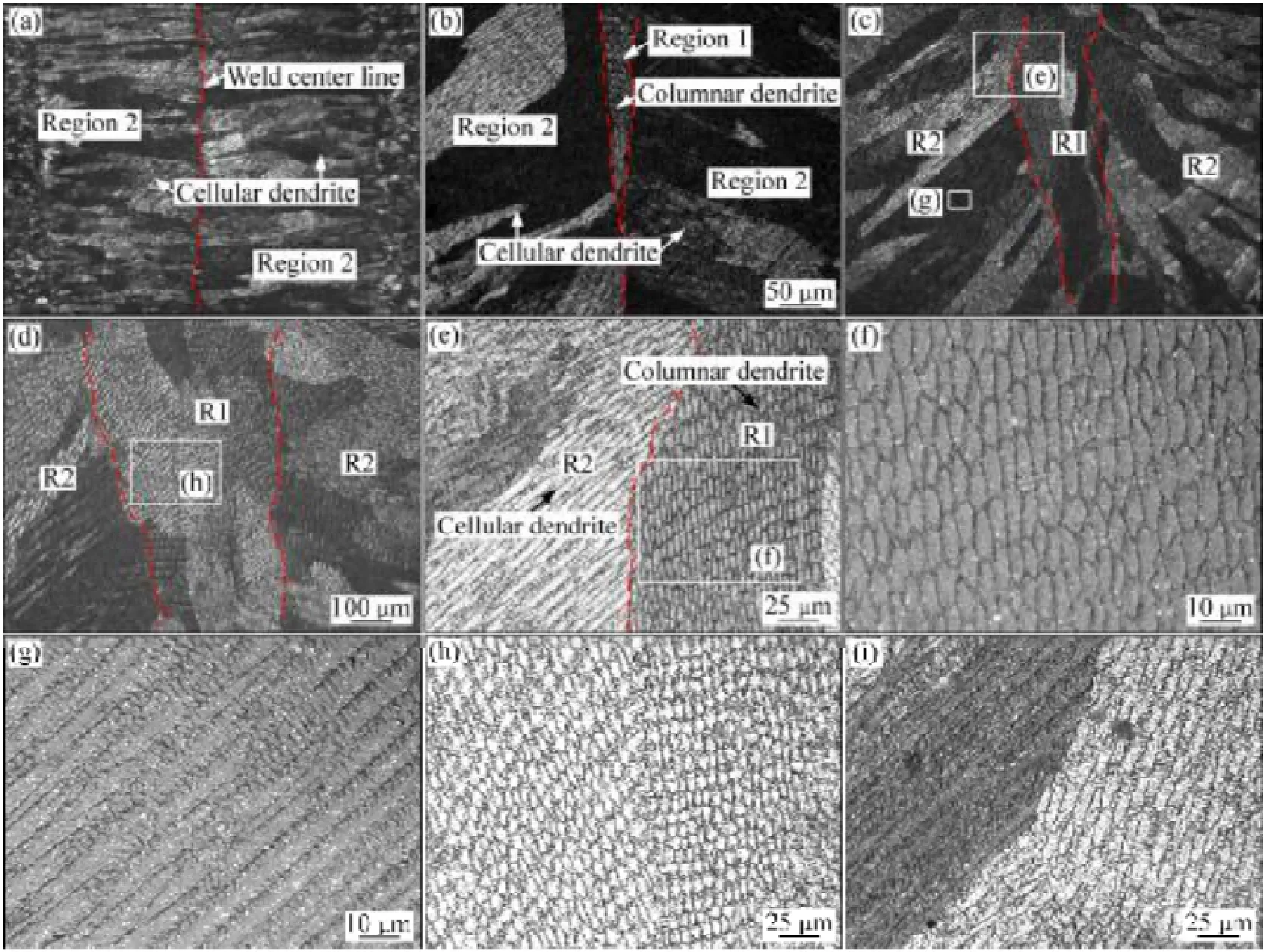

图6 各层焊缝中心及两侧区域显微组织Fig. 6 Microscopic structure at weld seam center (region 1) and both sides of the center (region 2) of each weld layer : (a) Back weld; (b) Top of back weld; (c) Cover weld; (d) Filling weld; (e) Local region of filling weld; (f) Columnar dendrite of filling weld;(g) Cellular dendrite of filling weld; (h) Columnar dendrite of cover weld; (i) Cellular dendrite of cover weld

图6所示为Invar合金激光-电弧复合焊2号焊接接头试样各层焊缝的微观形貌。可以看到打底层、填充层及盖面层均可按晶粒形态不同划分为两个区域,即狭长的焊缝中心1区和偏离焊缝中心2区。1区主要为沿竖直方向分布的柱状树枝晶,2区则多以胞状树枝晶为主,方向基本垂直于坡口壁面,与焊缝最快散热方向相一致。如图 6(a)~(d)所示,不同焊缝层的焊缝中心区宽度差异明显:打底层的焊缝1区几乎不可见,只能观察到明显的焊缝中心线,而在打底层焊缝的顶部开始出现1区晶粒特征;相比之下,填充层与盖面层1区较为明显。

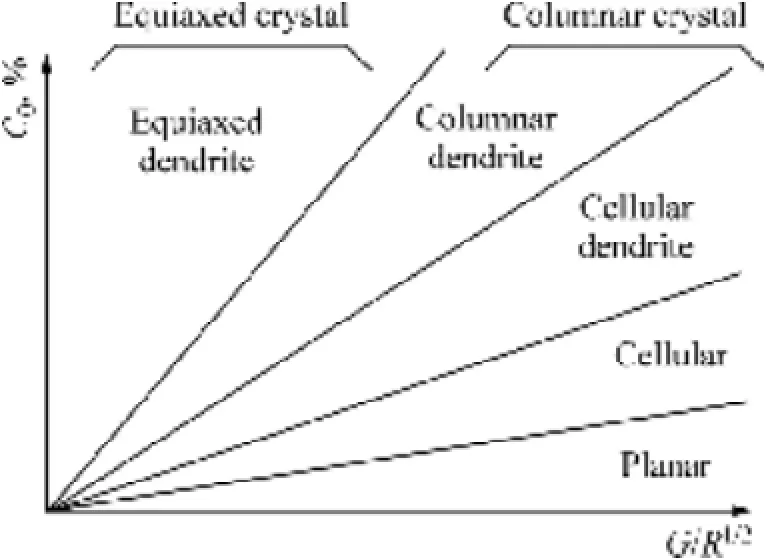

焊缝不同区域的结晶形态差异主要由液相成分过冷程度不同所决定,可液相成分过冷稳定性判据公式[21-22]进行判断:

式中:G为液固界面前沿液相中的温度梯度;R为晶粒生长速度或结晶速度;mL为合金相图中液相线的斜率;C0为溶质质量分数;k为溶质分配系数;DL为溶质在液相中的分配系数。其中G、R、C0为决定熔池结晶形态的主要因素[18],如图7所示。

液固界面的温度梯度G与焊接热输入E及散热状况密切相关,其中散热状况主要取决于各层焊缝的熔池形貌,复合焊的热输入由式(3)给出:

式中:P、I、U、v分别为激光功率、焊接电流、电压及焊接速度;ηl、ηa分别为激光及电弧各自的焊接热效率。这里忽略了激光和电弧的相互作用对各自热效率的影响,取ηl=0.9,ηa=0.8。则打底层、填充层及盖面层的焊接热输入如表3所列。

图7 焊接熔池结晶形态与温度梯度G、结晶速度R及溶质质量分数C0的关系Fig. 7 Relationship of crystal forms of weld pool to temperature gradient G, solidification rate R and solute concentration C0

结晶速度R与焊接速度v成正比,且和晶粒生长方向与焊接方向的夹角β有关,如式(4)所示。由于在图6中为R1/2项,因此对熔池结晶形态的影响相对较小。

表3 2号试样各层焊缝热输入Table 3 Weld heat input of each weld layer of sample 2

由表3可知,相较于填充和盖面焊,打底焊主要为激光作用区,焊接速度最快,热输入最小。由于该层焊缝呈狭长型,最宽处仅为4 mm,深宽比达到2.6,散热条件良好。故打底层焊缝熔池在冷却凝固过程中温度梯度G较大,液相的成分过冷度较小,奥氏体晶粒在熔池边界形核并向焊缝中心快速生长,形成胞状树枝晶。而对于打底层顶部、填充层与盖面层而言,焊缝宽度明显增加,电弧作用增强,热输入增大,使得焊缝中心区域温度梯度G减小,同时填丝导致了溶质含量C0增大,形成一定程度的成分过冷,主导了该区域奥氏体柱状树枝晶的形核与长大,如图 6(e)、(f)所示。而在偏离焊缝中心区域,仍然为温度梯度主导的结晶过程,形成斜向生长的胞状树枝晶,如图6(g)、(i)所示。

除了结晶形态的差异,Invar合金激光-电弧复合焊各层焊缝的晶粒度也存在较为明显的差别。在 50倍下,从打底层、填充层至盖面层焊缝的晶粒均出现逐层粗化的现象。对比图6(e)与图6(h)、(i)可观察到,与填充层相比,盖面层焊缝的1区柱状枝晶与2区胞状枝晶晶粒粗化现象明显。其原因为打底层以激光热源作用为主,焊接热输入较低,晶粒长大受到限制。越往上焊缝受激光与电弧的协同热作用,焊接速度降低,显著提高了焊缝热输入。加之熔池体积增大,凝固速度降低,晶粒得到了更充分的生长。

图8(a)和(b)反映出两层焊缝之间亦存在焊缝区、热影响区过渡现象,紧靠熔合线外侧晶粒经二次热循环发生过热长大,晶粒相对于内侧有明显粗化;远离熔合线的外侧区域由于经历了二次正火,晶粒相对细化。

图8 相邻焊缝层边界显微组织Fig. 8 Microstructures at boundary of neighbouring weld layers: (a) Boundary between back weld and Filling weld; (b)Local area near fusion line

在熔合线两侧,焊缝区的组织成分(初步根据金相照片的灰度值进行区分)与形态与热影响区的组织形态十分接近,出现了联生结晶现象。其本质一方面在于熔池边缘部分熔化的母材晶粒参与了熔池边界的结晶,即焊缝结晶首先在熔池壁处形核,且该区域的液相成分主要来源于前一道焊缝的被融化的表面,因而晶粒的化学成分(主要是Ni含量)大致相同;另一方面,熔合线处的Fe-Ni液相受熔池对流搅拌作用的影响甚微,加之熔池壁冷却速度较快,因而晶粒的化学成分未受到影响。另外,熔合线两侧晶粒组织形态的相似是由于相同晶格类型特别适宜作为焊缝金属结晶的现成表面,对结晶最有利。在较小过冷条件下,液态金属远达不到形核条件时,靠近熔池壁液态金属就在熔池壁上接连长大,故焊缝金属晶粒能够与熔合线附近前一道焊缝表面晶粒保持同一晶轴。

3 结论

1) 19.05 mm厚板Invar合金采用激光-MIG电弧复合热源进行多层填充焊接成形良好、效率高。焊缝内部裂纹、夹渣等焊接缺陷极少,仅打底层焊缝存在少量冶金气孔。

2) 沿焊缝熔深方向,从打底层到填充层再到盖面层的 Invar合金焊缝受电弧的影响逐渐增强,焊缝深宽比由2.51~2.66逐渐减小至0.8~0.92,形貌特征由钉头状变为高脚杯状。试样1焊缝的HAZ宽度从几乎为0增加到200 μm左右。打底层焊缝宏观形貌特征接近激光深熔焊。

3) 受液相前沿温度梯度、结晶速度及溶质质量分数的影响,各层焊缝的中心区为竖直方向分布的柱状树枝晶;两侧为大致沿最快散热方向,横向/斜向生长的胞状树枝晶。打底层焊缝晶粒度较小,中心柱状枝晶区不明显;自填充层开始,焊缝中心区域逐层扩大,晶粒明显粗化。

4) 焊接热循环次数导致相邻层焊缝的熔合线外侧晶粒粗大,内侧晶粒较为细小。熔合线两侧晶粒的化学成分与结晶形态较为一致,出现了联生结晶现象。

REFERENCES

[1]VASILIEV V V, RAZIN A F. Anisogrid composite lattice structures for spacecraft and aircraft applications[J]. Composite Structures, 2006, 76(1): 182-189.

[2]益小苏, 张 明, 安学锋, 刘立朋. 先进航空树脂基复合材料研究与应用进展[J]. 工程塑料应用, 2009, 10: 72-76. YI Xiao-su, ZHANG Ming, AN Xue-feng, LIU Li-peng. Development and application of advanced aeronautical polymer matrix composites[J]. Engineering Plastics Application, 2009, 10: 72-76.

[3]邱启艳, 程文礼, 徐洪波, 陈 静. 国内航空复合材料工程化应用相关问题探讨[J]. 航空制造技术, 2013, 15: 77-81. QIU Qi-yan, CHENG Wen-li, XU Hong-bo, CHEN Jing. Some issues on engineering manufacture of composites in domestic aviation[J]. Aeronautical Manufacturing Technology, 2013, 15: 77-81.

[4]王玉华, 陈 洁, 占小红, 刘红兵, 王苏明, 李 昊, 邓景煜.复合材料Invar模具制造技术分析[J]. 航空制造技术, 2014, 11: 93-95, 99. WANG Yu-hua, CHEN Jie, ZHAN Xiao-hong, LIU Hong-bing,WANG Ming-su, LI Yu, DENG Jing-yu. Manufacturing technology research on invar composites mould[J]. Aeronautical Manufacturing Technology, 2014, 11: 93-95, 99.

[5]黄钢华, 张冬梅, 晏冬秀, 杨霓虹, 刘卫平. Invar钢模具制造工艺研究[J]. 航空工程进展, 2011, 4: 485-488. HUANG Gang-hua, ZHANG Dong-mei, YAN Dong-xiu, YANG Ni-hong, LIU Wei-ping. Manufacturing technology research on invar steel mould[J]. Advances in Aeronautical Science and Engineering, 2011, 4: 485-488.

[6]陈 昀, 张明霞, 苗承鹏, 杨秉贤. Ni36Fe 因瓦合金—老材料和新用途[J]. 金属世界, 2009(6): 92-97. CHEN Yun, ZHANG Ming-xia, MIAO Cheng-peng, YANG Bin-xian. Ni36Fe INVAR alloy-the old material and new application[J]. Metal World, 2009(6): 92-97.

[7]ZHAO Yue, WU Ai-ping, YUTAKA S, HIROYUKI K. Fracture toughness of friction stir welded Invar 36 alloy at low temperature[J]. Transactions of the China Welding Institution,2011, 32(12): 89-92.

[8]廖志谦, 刘希林, 周 川, 张建欣. 钛合金大厚板窄间隙焊接接头三维应力数值模拟计算[J]. 中国有色金属学报, 2010,20(S1): s393-s398. LIAO Zhi-qian, LIU Xi-lin, ZHOU Chuan, ZHANG Jian-xin. Numerical simulation about three dimensional stress in titanium alloy heavy plate of narrow gap welded joint[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(S1): s393-s398.

[9]JEYAKUMAR M, CHRISTOPHER T. Defect assessment of welded specimen considering weld induced residual stresses using SINTAP procedure and FEA[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(5): 1452-1458.

[10]张 敏, 周小华, 李继红, 王 莹. 中厚板CO2多层多道焊对接接头焊接残余应力及其分布[J]. 西安理工大学学报, 2007,4: 394-397. ZHANG Min, ZHOU Xiao-hua, LI Ji-hong, WANG Ying,Research on finite element of residual stresses of CO2multipass welding in mid-thickness plate[J]. Journal of Xi’an University of Technology, 2007, 4: 394-397.

[11]李陈宾, 刘黎明. 激光-电弧复合热源焊接钛合金薄板T形结构件[J]. 焊接学报, 2012, 33(1): 29-32. LI Chen-bin, LIU Li-ming. Laser-arc hybrid welding of T-type structure of titanium sheet[J]. Transactions of the China Welding Institution, 2012, 33(1): 29-32.

[12]曾惠林, 皮亚东, 王新升, 王世新, 张杰. 长输管道全位置激光-电弧复合焊接技术[J]. 焊接学报, 2012, 33(11): 110-112. ZENG Hui-lin, PI Ya-dong, WANG Xin-sheng, WANG Shi-xin,ZHANG Jie. Research on all-position laser-arc hybrid welding for long distance transportation pipeline[J]. Transactions of the China Welding Institution, 2012, 33(11): 110-112.

[13]BAGGER C, OLSEN F O. Review of laser hybrid welding[J]. Journal of Laser Applications, 2005, 17(1): 2-14.

[14]高 明, 谭 兵, 冯杰才, 曾晓雁, 严 军. 工艺参数对AZ31镁合金激光-MIG复合焊缝成形的影响[J]. 中国有色金属学报, 2009, 15(2): 222-227. GAO Ming, TAN Bing, FENG Jie-cai, ZENG Xiao-yan, YAN Jun. Effects of welding parameters on weld shape of laser-MIG hybrid welding of AZ31 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 15(2): 222-227.

[15]QIN Guo-liang, SU Yu-hu, WANG Shu-jun. Microstructures and properties of welded joint of aluminum alloy to galvanized steel by Nd:YAG laser + MIG arc hybrid brazing-fusion welding[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4): 989-995.

[16]何晓蓉, 高建军. 精密殷钢模具加工工艺[J]. 模具工业,2002(5): 56-59. HE Xiao-rong, GAO Jian-jun. The technology for processing the precision low expansion alloy die[J]. Die &Mould Industry,2002(5): 56-59.

[17]张家铭. 民机复材结构用Invar钢模具焊接工艺优化研究[D].哈尔滨: 哈尔滨工业大学, 2013. ZHANG Jia-ming. Welding process optimization for invar steel mold used in civil aircraft composite structures[D]. Harbin: Harbin Institute of Technology, 2013.

[18]LI G, GAO M, CHEN C, ZENG X Y. Characterization comparison of laser and laser-arc hybrid welding of Invar 36 alloy[J]. Science and Technology of Welding and Joining, 2014,19(1): 30-37.

[19]XU Pei-quan, BAO Chen-ming, LU Feng-gui. Numerical simulation of laser-tungsten inert arc deep penetration welding between WC-Co cemented carbide and invar alloys[J]. International Journal of Advanced Manufacturing Technology,2011, 53(9/12): 1049-1062.

[20]XU Pei-quan. Dissimilar welding of WC-Co cemented carbide to Ni42Fe50.9C0.6Mn3.5Nb3 invar alloy by laser-tungsten inert gas hybrid welding[J]. Materials & Design, 2011, 32(1): 229-237.

[21]RUTTER J W, CHALMERS B. A prismatic substructure formed during solidification of metals[J]. Can J Phys, 1953, 31(1): 15-39.

[22]TILLER W A, JACKSON K A, RUTTER J W, CHALMERS B. The redistribution of solute atoms during the solidification of metals[J]. Acta Met, 1953, 1(4): 428-437.

(编辑 王 超)

Weld appearance and microstructure of Invar alloys hybrid multi-layer welded joints using laser-MIG

CHEN Jie1, 2, ZHAN Xiao-hong1, CHEN Ji-cheng1, WANG Yu-bo1,YAN Dong-xiu2, WANG Yu-hua2, LIU Hong-bing2

(1. College of Material Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

2. Shanghai Aircraft Manufacturing Co., Ltd., Shanghai 200436, China)

Invar alloy plates with thickness of 19.05 mm were welded with Invar M93 filler wire by laser-MIG hybrid welding. The effects of welding parameters on weld appearance including beam penetration, weld witch and depth-to-witch ratio were analyzed. The features and the forming mechanism of the microstructure on different regions of the weld were investigated. The results show that the weld depth-to-witch ratio gradually decreases from 2.6 to 0.86 in average and the witch of HAZ obviously increases from back weld to cover weld, leading to the weld appearance changing from nail-head shape to goblet shape. Narrow Austentic columnar dendrite crystals in longitudinal direction and oblique diagonal cellular dendrite crystal are formed in weld center and off-centered area, respectively. The grain size in different regions of the weld increases layer-by-layer. In addition, HAZ is also found at the boundary of adjacent weld layers, where appears epitaxial solidification.

Invar alloy; laser-MIG hybrid welding; weld appearance; microstructure; crystal form

Project (15XI-1-15) supported by Shanghai Municipal Economic Commission, China

date: 2015-07-09; Accepted date: 2015-12-20

ZHAN Xiao-hong; Tel: +86-15195856181; E-mail: xhzhan@nuaa.edu.cn

1004-0609(2016)-05-1010-09

TG456.9

A

上海市经委课题(15XI-1-15)

2015-07-09;

2015-12-20

占小红,副教授,博士;电话:15195856181; E-mail:xhzhan@nuaa.edu.cn