轴向法兰数控铣削工艺及参数编程方法研究

朱耀华

(中信重工机械股份有限公司 洛阳矿山机械工程设计研究院有限责任公司 河南省洛阳市 471039)

轴向法兰数控铣削工艺及参数编程方法研究

朱耀华

(中信重工机械股份有限公司 洛阳矿山机械工程设计研究院有限责任公司 河南省洛阳市 471039)

本文针对轴向法兰的数控加工,研究了其参数化数控编程方法。①分析了其常规数控加工方法的不足,指出采用参数化数控编程的必要性;②采用等高铣削的方法,根据其形状将加工过程分为4个形状不同的几何层,然后,详述不同几何层参数化编程的实现过程;③比较了参数化编程方法与传统数控加工方法的优缺点。

轴向法兰;铣削;参数编程

1 轴向法兰数控加工中存在的问题

轴向法兰是大型自磨机、半自磨机产品中的一类零件。在一台大型磨机中通常有4~32个轴向法兰,且各轴向法兰的曲面尺寸也不尽相同。轴向法兰的零件。其中,零件两端形状复杂、精度要求较高,需要数控加工。轴向法兰的零件形状有多种,主要表现为两端形状的不同。

在实际生产中,为了提高生产效率,往往将轴向法兰零件分配各个分厂的多台数控机床加工。这些数控机床结构、数控系统各不相同,且在实际加工中各机床配备的刀具也不相同。这样,即使加工的零件相同,也必须编写不同的数控加工程序,不仅增大了数控编程的工作量,而且难以保证数控编程的工作效率与质量。

2 轴向法兰的数控加工与参数化编程

2.1 轴向法兰曲面的工艺分析

轴向法兰数控加工时,工艺上要求端面需留出后续的加工余量,数控程序应能够适用多种机床的加工需要,保证加工质量。因此,本文采用参数化编程,既简化编程过程,又具有广泛的适应性。据此,本文采用数控铣削加工该零件曲面,刀具采用平底尖角铣刀、多次分层加工。利用机床的刀具补偿功能,以适应不同刀具直径的加工编程需要;利用相同程序的多次加工技术,以适应粗精加工的需要,提高加工效率;采用等高分层加工刀路,保证每层切削深度一致,保证切削过程中切削力均匀,为保证最终加工质量创造条件。

2.2 轴向法兰零件参数化

研究轴向法兰零件的端部形状发现,尽管形状不同,但其具有高度相似性,可以通过典型零件的参数化过程完成其零件形状的参数化表达。根据分析结果,本文将该类零件的几何形状以多个参数变量表达,以一种典型产品为例,定义参数的具体含义如下:

RW=280;轴向法兰宽度

RT=125;轴向法兰的厚度(图纸标注厚度)

RMT=2;轴向法兰中间保留厚度

RDEG=45;坡口角度45°,该值为固定值

RMARG=18;工艺单边留量

RDEEP=125;Z向深度

RYL=80;Y向缺口长度

RRAD=50;圆弧半径

RPDEG=8;斜面角

2.3 轴向法兰加工刀具路径的参数化表达

选择刀具为端面立铣刀。确定Z向等高切削,层间距LAY_DIS。

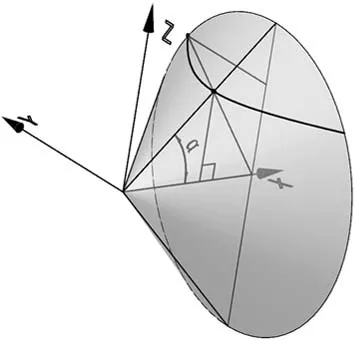

轴向法兰的加工区域由五个平面(2、3、7、8、9),一个圆柱面(5)及两个锥面(4、6)构成,如图 1所示。

图1 轴向法兰曲面构成图

加工时坐标系设定,数控Z轴作为刀轴方向,便于3周数控机床加工,走刀方式按Z向等高层铣方式加工。根据加工形状不同,该零件可以分为4个几何层,如图2(a)所示。

图2 轴向法兰几何层

层1:刀具依次经过面2-4-5-6-3,其截面线由直线-曲线-直线-曲线-直线五段线构成。如图2(b)中截面线a所示。第一层段的分界点在圆柱面 5 下沿,分界值 Z=-(RRAD-RRAD sin(RPDEG))。

层2:刀具依次经过面2-4-7-8-9-6-3,其截面线由直线-曲线-直线-直线-直线-曲线-直线七段线构成,如图2(b)中截面b所示。第二层段的分界点在圆锥面的的顶点,分界值Z=-RRAD。

层3:刀具依次经过面2-7-8-9-3,其截面线由5段直线构成。如图2(b)中截面c所示。第一层段的分界点在面2的下沿,在实际加工生产时,轴向法兰的厚度RT需要在一面单向增加15~20mm的余量,故第三层段的分界值为 Z=(RT+RMARG)/TAN(RDEG)。

层4:刀具依次经过面7-8-9,其截面线d由3段直线构成。如图2(b)中截面d所示。第四层段的结束点Z=RDEEP。

以下以图2(b)中的截面线a为例,说明其参数化表达的过程。

第一段线段为直线,X=|Z|×tan(β)、Z=当前切深,β 为斜面斜度。写成参数变量形式,起点坐标:x=z×tan(RDEG),Y=0;终点:x=z×tan(RDEG),Y=RW-RYL-RDEEP×tan(RPDEG)-RRAD×Tan((90-RPDEG)/2)。

第二段为截面线a在4、6锥面上的轨迹,是一个焦点在X轴上双曲线,双曲线标准方程为:

由上式可得截面的双曲线方程为:

式中:tanα=b/a(α为锥面半锥角),b为双曲线顶点的x坐标,b=z/tan(α)。其计算过程如图3所示。

图3 双曲线截面计算示意图

以Y为自变量,每次Y增加固定步距计算X值,起始点y=0,终止点Y=SQRT(RRAD2-z2)。此时圆锥面的顶点在原坐标系的坐标值为:X=RRAD/Tan (RDEG)+RMT/2,Y=RW-RYL-RDEEP*Tan (RPDEG)-RRAD*Tan((90-RPDEG)/2),Z=-RRAD。之后通过坐标变换求得在原坐标系中各点的坐标。

第三段为直线端,起点坐标为第二段的终点坐标。此线段终点的坐标和起点的坐标的Y、Z值相同,X值符号相反。

第四段、第五段分别与第二段、第三段对称,不再另行分析。

按此方法可依次计算b、c、d各截面线内各条直线段、双曲线段的参数化坐标值。

2.4 轴向法兰的数控加工

加工时按照Z向,自高向低逐步加工。编程时依据上文中获得的参数化坐标值编制参数化代码,并使用刀具半径补偿指令(G41、G42),以方便现场操作人员根据刀具直径进行调整。如果工件在数控龙门铣上用直角铣头附件加工时,可以在程序头加上ROT,MIRROR等Fram指令以适应机床。

在加工过程中,数控机床操作者在加工时前只需调用编写好的子程序 ZXFL() 并按图纸填入九个数据 RW、RT、RMT、RDEG、RMARG、RDEEP、RYL、RRAD、RPDEG,就可以实现都中相似零件的加工。通过更改LAY_DIS可以控制加工的效率和表面质量。通过刀具半径补偿的设置可以灵活的使用刀具。配合Fram指令就可以在卧式数控镗铣床和数控龙门铣之间任意安排。采用这一个程序基本上就可解决我公司绝大多数轴向法兰的加工问题,极大提高了工作效率。

2.5 编程方法的比较

轴向法兰类零件数控加工时,编程方法有三种:手工编程、基于商业CAD/CAM软件的自动编程和手工参数化程序编程。手工编程根据零件形状、尺寸安排加工策略、计算刀位点,不仅编程效率低、计算复杂,而且通用性差。当零件形状改变或工艺参数改变时,程序需要重新编制。

自动编程利用成熟的CAD软件描述零件形状,给定加工策略,选择加工刀具及参数,自动生成加工指令。编程效率高,结果准确,但程序灵活性差。当工艺参数或零件形状改变时,必须重新编程。

与自动编程过程相比,参数化程序尽管撰写比较复杂,但一次编程后即可满足相似类零件的数控加工。在加工过程中,当零件尺寸改变时,或者需要调整刀具尺寸、切削深度等信息时,无需重新数控编程,只要调整相关参数即可实现加工,不仅大大减轻了编程人员的工作量,而且显著提高了编程效率,更适应不断变化的现场状况,为加工提供了极大地灵活性。

3 结束语

本文通过轴向法兰典型结构的参数化编程,阐述了参数化编程的主要步骤。对于轴向法兰簇类零件,通过对其形状特征的参数化,刀具轨迹的参数化表达,能够获得参数化程序代码。与自动编程相比,参数化编程具有加工灵活、适应性广的特点。

TG547

A

1004-7344(2016)08-0243-02

2016-3-2