常减压装置腐蚀应对措施及策略

谭斌

(湖北省荆门石化联合一车间 湖北荆门 448000)

常减压装置腐蚀应对措施及策略

谭斌

(湖北省荆门石化联合一车间 湖北荆门 448000)

在炼油厂常减压设备中,设备的腐蚀和老化问题经常出现,很大程度影响了工序的效率与产品质量,为进一步深入研究腐蚀影响因素和腐蚀原理,本文立足于原先防腐工艺方法的基础之上,研究行业遥遥领先的设备生产工艺,对常减压设备工作流程的某些环节和进程进行了生产工艺的优化改进,保证常减压设备的常态化作业、为保障设备长时间工作提供有价值的防腐蚀措施建议。

常减压装置;防腐工艺;腐蚀措施

1 常减压装置中易发生腐蚀部位及腐蚀机理

1.1 酸性环境腐蚀机理

近年来,大部分进口原油中硫和酸的含量较高,在加工过程中,硫化物和环烷酸发生化学反应,产生具有酸性物质的H2S和有机酸等腐蚀性物质,常减压装置设备管道长时间和这种腐蚀性的酸性物质接触,从而使得设备受到严重的腐蚀。更甚者,加热炉灶内H2S燃烧会生成含有SO2和SO3的高温强酸气体,这些高酸性气体在常减压设备底部遇到低温会凝固,凝固后会与水蒸汽发生化学反应,进而生成强氧化性的腐蚀性酸。原油在一次加工循环中,会有硫化物出现,硫化物一般的分布规律是:馏份越轻,硫含量越低;馏份越重,硫含量越高。原油中90%的硫都集中在占原油40~60%的常压重油中,这些酸性环境对设备利用过程中产生很大的影响。

1.2 低温部分腐蚀机理

设备遇到低温部分的腐蚀主要属于HCl-H2O型和HCl-H2S-H2O腐蚀。该部分的腐蚀过程在初馏塔、常压塔和减压塔的顶部,以及塔顶冷凝冷却系统的空冷器、水冷器等有液态水存在的低温部位。其中腐蚀物质大部分在于pH值、Cl-以及H2S的成分浓度。其中Cl-是使得初馏塔、常压塔顶部遭受腐蚀的最要害的物质,该因素很大程度上归于原油中的氯盐,如MgCl2和CaCl2在沸点以上发生水解,结合生成HCl。

H2S是腐蚀减压塔顶部和冷凝冷却系统的罪魁祸首。其中硫化物加热以后分解形成酸性物质H2S。在酸性氛围下HCl溶于水生成腐蚀性盐酸。该盐酸的浓度,在某些条件下高达1~2%,达到很强的腐蚀性作用。同时,H2S的存在加剧设备的腐蚀性,达成恶性的腐蚀性循环。

低温H2S腐蚀主要体现在均匀腐蚀以及湿H2S开裂腐蚀。湿H2S开裂应力腐蚀包含氢鼓泡、氢致开裂、硫化物应力腐蚀开裂和应力导向氢致开裂。塔顶的腐蚀主要是H2S、H20、HCL等在一定条件下发生化学反应,进而对设备造成不可逆转性的腐蚀。对设备进行常减压装置检修,经常发现减顶水冷凝器被严重腐蚀,减顶处有三级水冷凝器,级数最高者腐蚀得最为严重,以此类推其他级别的水冷凝器,可见腐蚀力度很强。

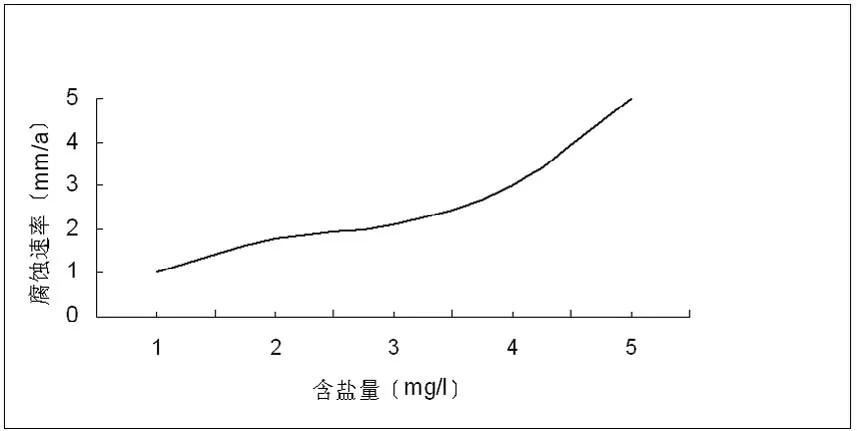

常减压低温部位的腐蚀主要是原油中所含的无机盐水解造成的,与原油中是否含酸、含硫关系不大。研究表明:原油中含盐量与设备的腐蚀速率基本成正比,如图1所示。

图1 腐蚀速率与含盐量的关系

2 常减压装置防腐蚀措施探讨

2.1 工艺防腐措施

工艺防腐就是做好“一脱四注”(或三注、二注),即破乳剂电脱盐和塔顶注氨、注碱、注水、注缓蚀剂。由于注碱会增加原油中Na-的含量,所以现在工艺去除注碱流程,用注氨、注缓蚀剂来代替该流程。现在设备工作中将注氨和缓蚀剂中和起来,进行适度合理的调配,如HZJ-9中和缓蚀剂,可以提高缓蚀效果,从而避免了配比不合适造成的缺陷;该流程中再进一步把中和缓蚀剂进行注水稀释,从而可将“一脱四注”简化为“一脱二注”或者“一脱一注”。

其中设备运行过程中,对原油进行脱盐、脱水是有效减少设备低温部位腐蚀的有效办法,如果原油中盐含量的浓度降低至5mg/L以下,同时配合中和剂、缓蚀剂、水等有效程序,可以有效控制塔顶冷凝水中的Fe+、CL-含量的浓度降低到1mg/L、20mg/L以下。中和剂是一种物美价廉物质中很好的中和HCL和H2S,并且与氨元素结合,发生化学反应生成无腐蚀的物质,该物质大部分情况下以氨水的形式运转。缓蚀剂是含有硫、氮、氧的活性剂,该活性剂极易吸附在金属表面形成分子保护膜。

2.2 工艺防腐措施的升级

设备在工艺防腐的流程中,要遵循塔顶三注的原则,要用有机胺作为中和缓蚀剂,来减低腐蚀性程度。氨水的酸碱性值没有中和缓蚀剂稳定,因此使用中和剂来避免有机胺迅速进入初凝区并快速与冷凝的HCl进行化学反应,进而很大程度上降低腐蚀性。再者,HCl与H2S产生腐蚀的原因和条件都是有区别的,HCl的形成由电脱盐残留的盐分中的物质高温水解而成,而H2S主要是由隐藏在原油中的硫醇、硫醚等非活性硫在高温条件下生成的,因此大部分情况下,常压塔塔顶的H2S含量要少于减压塔,然而HCL的含量常压塔塔顶比较多。原油中所含氯Mgcl2和Cacl2分解形成盐,这些盐遇到合适的环境水解生成HCL,该物质极易挥发,伴随水蒸气注入塔顶,当温度下降到一定条件时候,该盐分将大量溶解变成液体盐酸,从而对设备的顶板各个设备和减压塔真空操作系统等造成不可逆转的强腐蚀。

2.3 材料与材质的优化升级

2.3.1 渗铝和金属涂层技术

对设备低温部位的防腐蚀,虽然不可以改进材质来减少腐蚀,但可以通过对碳钢设备进行防腐蚀操作,例如:在冷凝器的冷凝管表面涂抹铝或镀镍或磷的涂层来进行防腐。金属材料渗入金属铝后,设备表面的微硬度会进一步加强,同时耐磨性能加固,当前领先的技术设备开始使用包装渗铝以及涂料感应式渗铝。采用这些技术可以对设备进行渗铝,对设备防止硫腐蚀有很好的效果。现在国际领先的设备不仅仅有渗铝技术,其中渗钛、多元素共渗技术也相继开发出来,在设备防止硫腐蚀方面取得了可观的成绩。

2.3.2 材质优化升级

对设备的材质升级,就是把常减压设备及管道用更加耐腐蚀的材质进行替换。经过研究发现,在金属材料中掺入Cr,Ni,Mo等合金可以形成氧化物,从而形成一层保护膜,该保护膜阻止金属离子的扩散,从而保护金属不受进一步的腐蚀。利用好管道设备材质升级技术,可以很大程度提高设备的利用率,有效提高生产效率。

2.4 定期工艺参数检测

设备的防腐过程中,对塔顶温度、加热炉出口温度、侧线抽出温度、回流量、原油量等主要操作参数,要严格控制与及时检测,加强设备的保护力度和增强利用率。查看换热器的使用、停用等周期规律,进一步提高设备操作的规范性,对换热器泄漏或者气阻现象及时处理。同时,使用在线腐蚀检测仪,对常压塔顶空冷器的腐蚀情况进行实时在线检测,进而及时分析腐蚀规律,加强设备的保护措施。

3 荆门分公司1#蒸馏装置目前存在问题分析

3.1 原油性质问题

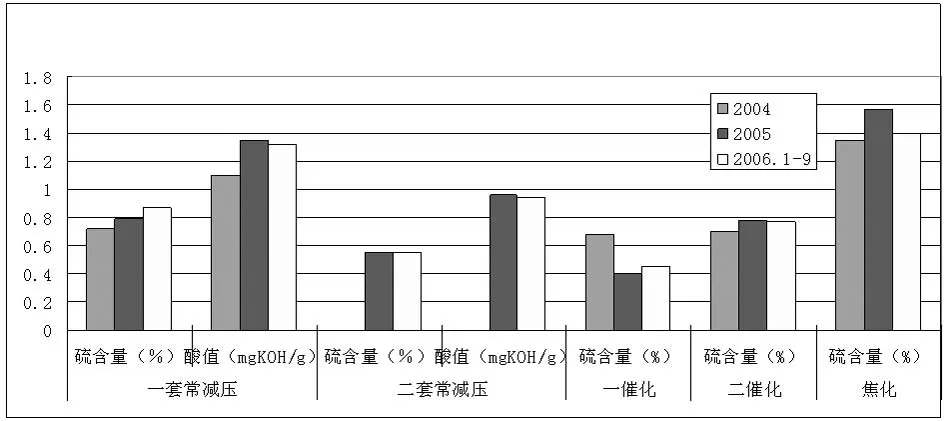

荆门分公司原油主要以加工仪长管输油(大部分为胜利原油,少量管输进口原油)、海洋进江原油及今年以来的仪长管线原油(大部分为胜利原油,少量管输进口原油)为主,荆门分公司另外还有江汉原油和南阳原油。近年来为了提高企业效益,加工高硫高酸原油的比例逐渐增大,原油中的硫含量、酸值也在逐年升高,如南阳原油2001年酸值为0.47mgKOH/g,2014 年达到 1.0mgKOH/g,2015 年达到 1.3mgKOH/g。此外,仪长管输油和鲁宁管输油硫含量和酸值一直维持在一个较高的水平,两者相比,硫含量基本持平,酸值略有上升,二次加工装置的腐蚀主要是由原料中的硫引起的,从图2中可以看出,二次加工装置的原料中硫含量都不高,原料性质相对较好。因此,搞好原油初加工装置的防腐工作不但能保障自身装置设备的安全运转同时也为二次加工装置提供合格的原料打下了坚实的基础。

图2 荆门分公司进装置原料油性质对比

3.2 高温部位腐蚀与防腐

影响高温部位腐蚀的因素很多,如温度、活性硫的含量、介质流速、材质及环烷酸的含量等。在高温部位腐蚀方面,存在以下问题:

(1)近些年来,我蒸馏一装置在原油紧缺的情况下,不得不加工品种较差的原油,而导致装置一些设备的腐蚀加速。如:减压塔进料段部位筒体腐蚀减薄腐蚀;常压塔进料接管法兰焊道腐蚀穿孔;常压塔顶空冷器的腐蚀等等;

(2)对选材的技术评价不够仔细,特别是对工艺介质物性及可能产生的问题估计不足,或选用材料的化学性能虽达到设计要求,但机械性能较差,以及设备构件的腐蚀裕量偏小等问题;

(3)在设备监控方面,存在着工艺管理与设备管理联系和协调较少的问题;

(4)在过程监控方法,有些工作不够扎实,数据的准确性、可比性较差。

4 荆门分公司1#蒸馏装置解决措施

针对上述问题,建议采取以下措施:

4.1 原油性质问题

(1)从源头抓起,稳定原油品种和混合比例,以稳定进常减压装置原油的性质,避免原油性质大幅波动。认真筛选适应性好、破乳率高、注入剂量小的破乳剂,严格控制使用量。

(2)根据原油性质,将电脱盐的操作温度调整至130~140℃,并调整油水混合强度。

(3)保证电脱盐注水的质量。暂不能解决的可用蒸汽凝结水或其他低盐水,并要充分利用反注。

(4)当间断性加工性质差别较大的原油时,要根据不同原油的性质分别使用不同的破乳剂,选择不同的操作条件,并形成制度,落实下去。

4.2 高温部位腐蚀与防腐问题

(1)提高对装置腐蚀严重性的认识,坚持“预防为主、防治结合、突出重点、综合治理”的防腐方针。积极开展定点测厚、采样分析等工作,增加测厚的密度和次数。

(2)尽可能的将还未升级的设备和管线全部升级,其材质应选用Cr5Mo等耐腐蚀的材料;如:减压汽提塔整体更新,材质升级;塔-2底至炉-2四路进料管线及换-27处二路换热器联合线至炉-1管线材质升级、脱前原油换热器管束及壳体材质升级等。

(3)强化车间工艺、设备管理的融合性。

(4)在易腐蚀的重点部位安装在线腐蚀监测系统,引进先进的监、检测设备仪器及技术,以获取更多能反应装置腐蚀情况的数据,从而对装置腐蚀进行预测,实现对腐蚀的控制,最终达到防患于未然。

5 结论

将在线实时监测系统嵌入到在常压塔顶空冷中,便于通过及时观察收集数据,总结腐蚀规律、及时分析总结原因,进行定点有目标的采取防范措施;同时在线监测塔顶水质动态,收集助剂的浓度,及时调整助剂用量,将塔顶Fe+的浓度控制在3mg/L以内,pH值则控制在6~9范围内。并且,使用高温腐蚀探针,实时了解腐蚀状态,实时控制高温防腐蚀剂的浓度和用量;定时定点检测Fe+的浓度,并实时跟踪收集原油中酸值和硫含量浓度大小,有助于后续调整工作,从而提高常减压装置的工作效率。

[1]王柏森.炼油装置全面腐蚀控制体系建立与运行[J].石油化工设备,2009,38(5):69~72.

[2]胡洋,薛光亭,付士义.常减压装置低温部位的腐蚀与防护[J].腐蚀与防护,2006,27(6):308~310.

[3]杨欢,康强利,赵敏,崔轲龙,马红杰.加工含酸、含硫原油常减压装置的腐蚀与对策[J].石油化工设备,2009,38(11):76~79.

TE986

A

1004-7344(2016)08-0247-02

2016-3-1