超临界锅炉末级过热器管屏三维数值分析

高 玲,李代智,祁 晶,周克毅

(1.东南大学能源与环境学院,江苏南京210096;2.江苏省工程咨询中心,江苏南京210003)

超临界锅炉末级过热器管屏三维数值分析

高玲1,李代智2,祁晶1,周克毅1

(1.东南大学能源与环境学院,江苏南京210096;2.江苏省工程咨询中心,江苏南京210003)

针对某电厂超临界机组末级过热器因蒸汽侧氧化膜剥落导致的超温爆管问题,建立末级过热器管屏三维模型,采用Workbench内部软件进行网格划分,基于Fluent计算得到同屏12根管工质温度和金属壁温等的分布情况,并结合金属温度对氧化的影响分析了过热器蒸汽侧氧化膜的生长规律,为进一步分析同屏热偏差和蒸汽侧氧化膜在管内的分布情况提供了依据。

末级过热器;管屏;三维;数值模拟

蒸汽侧氧化膜和热偏差的存在是影响锅炉末级过热器运行可靠性的两大问题。高温管道内壁与过热蒸汽发生化学反应,可以生成一定厚度的蒸汽侧氧化膜。氧化膜的形成和失效会引起管道超温爆管、堵塞和汽轮机部件侵蚀等,给机组的安全运行带来许多的问题[1,2]。根据氧化膜的生长机理[3,4],对于一定的金属材料,氧化膜的生长速度与金属温度高低密切相关,金属超温运行后氧化膜厚度的增长速度将大大加快。现代大容量、高参数机组的高温部件(末级过热器和末级再热器)的工作温度已经逼近其抗蒸汽氧化能力的极限,一旦发生超温,氧化膜的厚度就会迅速增加,其脱落风险也随之增加[5]。同时金属超温还会影响其应力强度,导致金属寿命损耗等问题。过热器管组的热偏差包括沿屏宽方向和同屏管间的热偏差2种[6],其中同屏热偏差是由同屏各管间各种吸热偏差、长度偏差、蒸汽流量偏差和进口集箱中蒸汽涡流等多因素造成,准确计算十分困难。因此研究末级过热器受热管的温度分布情况对预测氧化膜的生长、准确分析过热器热偏差等都具有重要意义。由于超临界锅炉末级过热器尺寸较大,模型复杂,目前国内外学者大多对其进行了二维数值模拟,或者对几何模型进行不同程度的简化之后再进行三维数值模拟,计算结果不够详尽准确。本文以某600 MW锅炉末级过热器一片管屏为研究对象,根据其原始尺寸,利用数值方法[7,8]建立烟气横掠末级过热器管束的换热模型,采用Workbench内部软件[9,10]进行网格划分,基于Fluent[11]研究末级过热器管屏的换热和温度分布,并对氧化膜厚度的分布规律进行预测,对提高超临界机组的安全运行具有重要意义。

1 计算模型及方法

1.1几何模型及网格模型

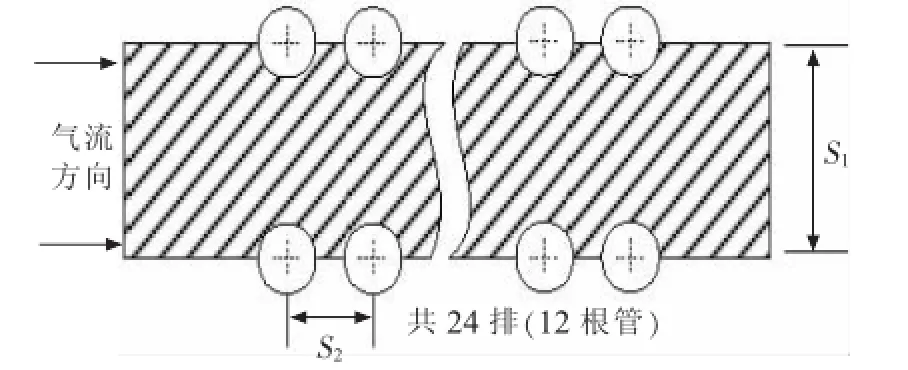

某600 MW超临界直流锅炉的型号为SG-1913/25.4-M950,末级过热器布置于水平烟道,与烟气成逆流布置,共82排,沿炉膛宽度均匀分布。如图1所示。

图1 末级过热器管束布置方式

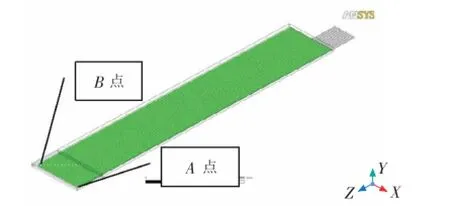

管束顺列布置,横向间距S1为244 mm,纵向间距S2为76.2 mm,每片屏为由12根管子组成的U形受热面,管子规格主要为D38.1×7.96 mm,材质为T91合金和T23合金。选取其中一片管屏进行三维数值模拟,最外圈管长为10 943 mm,为消除蒸汽入口段温度误差,将蒸汽入口段延长1000 mm,选取管子规格为D38.1×7.96 mm。为减少计算量,沿管子中心平面截取一半设立对称面。末级过热器管屏的几何模型如图2所示。

图2 末级过热器管屏几何模型

利用Workbench内部软件进行网格划分,为减少网格数同时提高网格质量,将管屏分为许多个小的体单元[12],基本采用规则的六面体网格,对于流场变化剧烈的弯管处,采用非结构性网格,并对网格进行了加密[13],最终划分的模型总网格数为1729万。末级过热器管屏网格划分图如图3所示。

1.2稳态计算模型设置

根据锅炉的设计数据和热力计算数据,查阅资料得到工质及金属的物性参数[14]。模型中所采用的边界条件[15]为:(1)烟气进口采用了速度边界条件,烟气流速为12.11 m/s,温度为960℃,出口采用压力边界条件,出口压力为一个标准大气压;蒸汽进出口均采用了压力边界条件,进口压力为25.56 MPa,出口压力为25.4 MPa;(2)计算域的上下面和左右面采用对称边界条件;(3)受热管内壁采用流固耦合边界条件,可以更真实地模拟蒸汽与金属的换热情况;(4)通过设置外壁灰污厚度的方法来考虑灰污的影响,灰污厚度取为0.43 mm。

图3 末级过热器管屏网格分布

末级过热器烟气温度较高,辐射传热量在总传热量中占有较大的份额,因此需要考虑辐射换热,本文选用适用范围较广的离散坐标辐射(DO)模型计算末过管束的辐射换热,并在模型中考虑了计算区域前后的烟气容积对管束的辐射。

烟气计算域存在钝体绕流现象,考虑到RNG k-ε模型较标准k-ε模型能适用更为广泛的流动,特别是流线弯曲程度较大的流动,本文选择RNG k-ε模型进行分析求解,并且选用加强壁面函数法来进行近壁面处理[16]。

1.3模型正确性分析

为验证末过热段数值模型的正确性,采用了热力计算方法对末过热段进行换热计算,并将计算结果与数值计算结果进行比较。

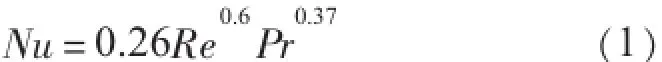

(1)对流换热计算。末过热段管束为顺列布置,且横向节距较大(S1/d>4),因此应采用烟气横掠单排管子的实验关联式[17]来计算烟气的对流换热:

式(1)中:Nu为烟气努塞尔数;Re为烟气侧雷诺数;Pr为烟气的平均普朗特数。

对于末过热段管束,Re=3088,Pr=0.573,由式(1)得烟气努塞尔数为26.26,对流换热系数αd为68.924 W/(m2·K),烟气进口平均温度为1 233.15 K,烟气出口平均温度为1 148.71 K,得到对流热流密度qd为 5.82 kW/m2。

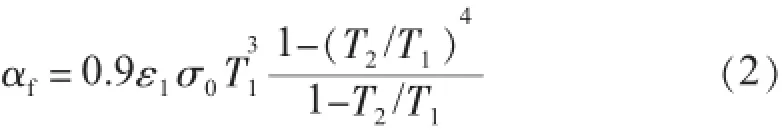

(2)辐射换热计算。管间烟气的辐射换热系数为:

式(2)中:σ0为波尔兹曼常数;ε1为烟气侧介质的黑度;T1为烟气的平均温度;T2为管子的外壁灰污表面的平均温度。

对于烟气侧介质,ε1=0.275,T1=1 181.24 K,T2= 858.39 K,由式(2)得αf为61.03 W/(m2·K),平均管间辐射热流密度qf1为5.19 kW/m2。由热力计算得到,平均每根受热管吸收前受热面的穿透辐射热流密度qf2为1.18 kW/m2。

综上,烟气侧的平均辐射热流密度为qf=qf1+qf2= 6.37 kW/m2。

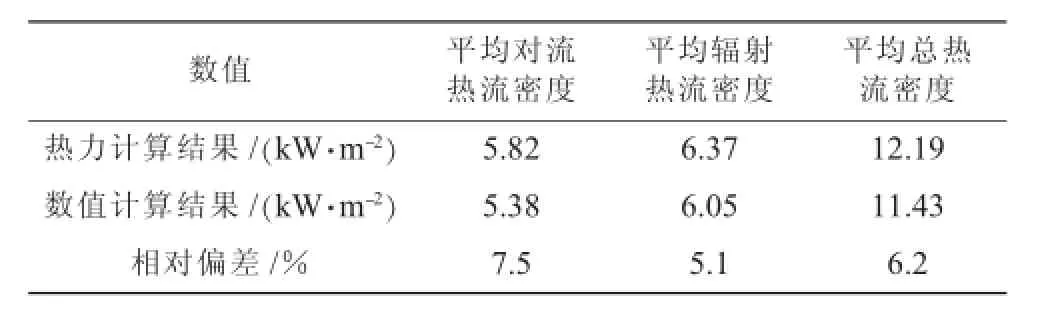

(3)热力计算结果与数值计算结果比较。热力计算结果与数值计算结果的比较如表1所示。相对偏差不超过7.5%,表明2种方法的计算结果基本一致,可以将数值计算模型用于末级过热器管屏的换热计算。两者之间的偏差主要来源于数值计算模型和热力计算模型的差异,前者更接近分布参数模型,后者更接近集总参数模型,因而数值计算模型的计算结果更可信。

表1 热力计算结果与数值计算结果比较

2 数值计算结果及分析

2.1烟气温度及流速分布云图

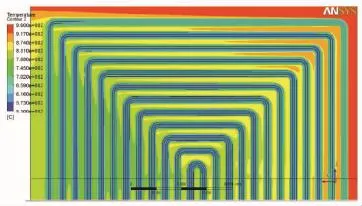

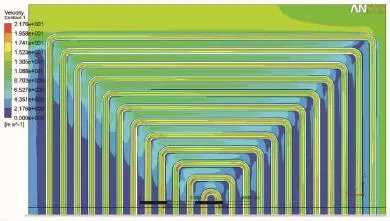

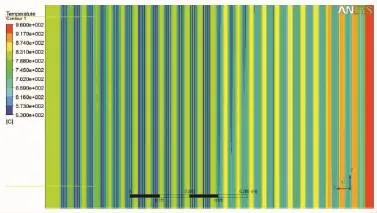

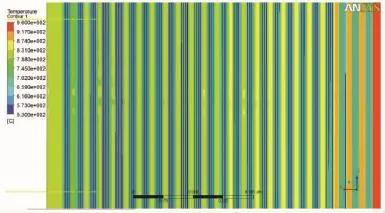

对称面上的温度及流速分布云图分别如图4—7所示,其图的右侧为烟气进口,左侧为烟气出口。

图4 对称面上弯管段温度分布云图

由图4可以看出,第一排管子入口处高度方向的烟气温度分布均匀,第二排管子入口处烟气温度分布不再均匀,越靠近弯头处温度越低,这也是因为弯头处热流密度较大,换热较多所致。

图5 对称面上弯管段速度分布云图

图6 对称面上直管段温度分布云图(距离蒸汽入口2 m)

图7 对称面上直管段温度分布云图(距离蒸汽入口7 m)

由图4、图5可以直观地看出,U型管弯管处流速较直管处明显增大,扰动加剧,对流换热加强,对流热流密度较大,因此金属壁温较高。图6、图7分别是距离蒸汽入口2 m和7 m处对称面上的温度分布云图,所截取的长度为1 m,从图中可以看出,沿高度方向烟气温度,金属壁温分布均匀,变化不大,可以认为金属壁温沿着蒸汽流程是线性增加的,所以蒸汽侧氧化膜的厚度沿着蒸汽流程也是逐渐增加的。

2.2沿长度方向工质和金属温度分布

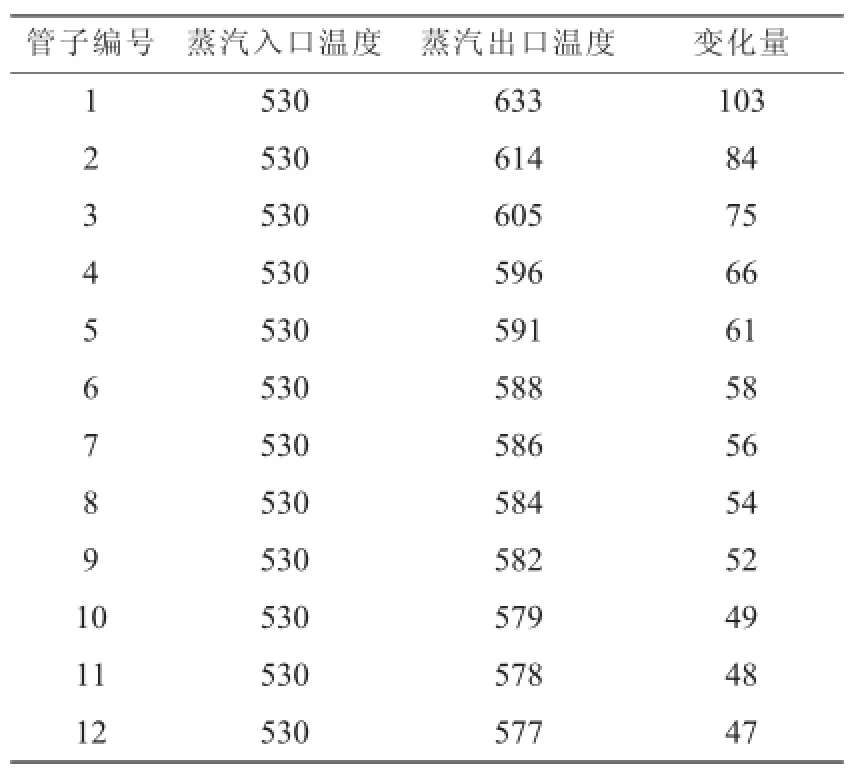

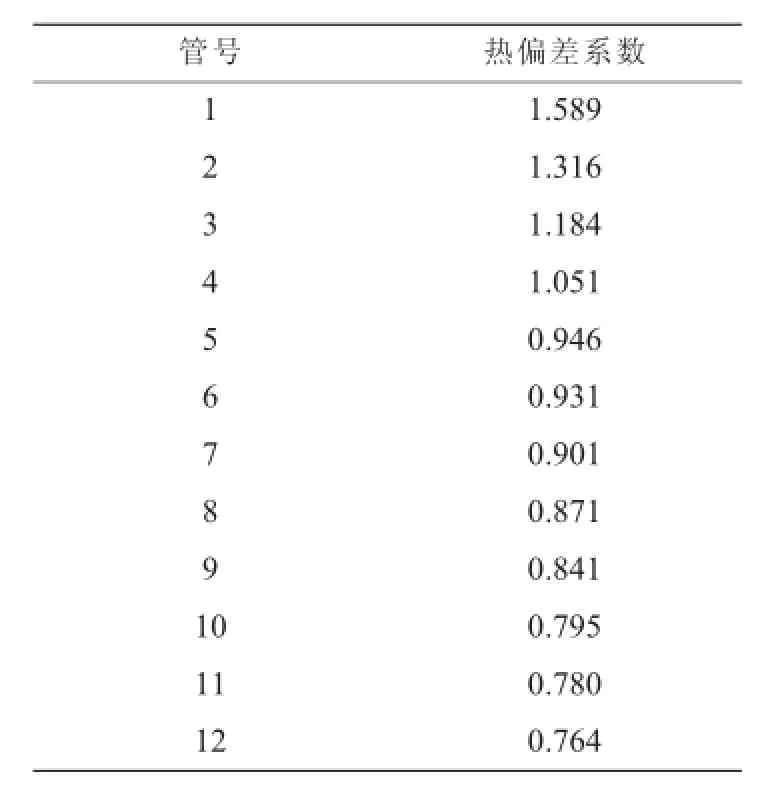

过热器管屏包含12根管,设定最外圈管为1号管,最内圈管为12号管,读取12根管子出口截面中心点处的蒸汽温度值,计算蒸汽进出口温度变化量,如表2所示。根据蒸汽进出口压力和温度值计算得到各管的热偏差系数如表3所示。

表2 12根管蒸汽进出口温度变化 ℃

表3 同屏各管热偏差系数

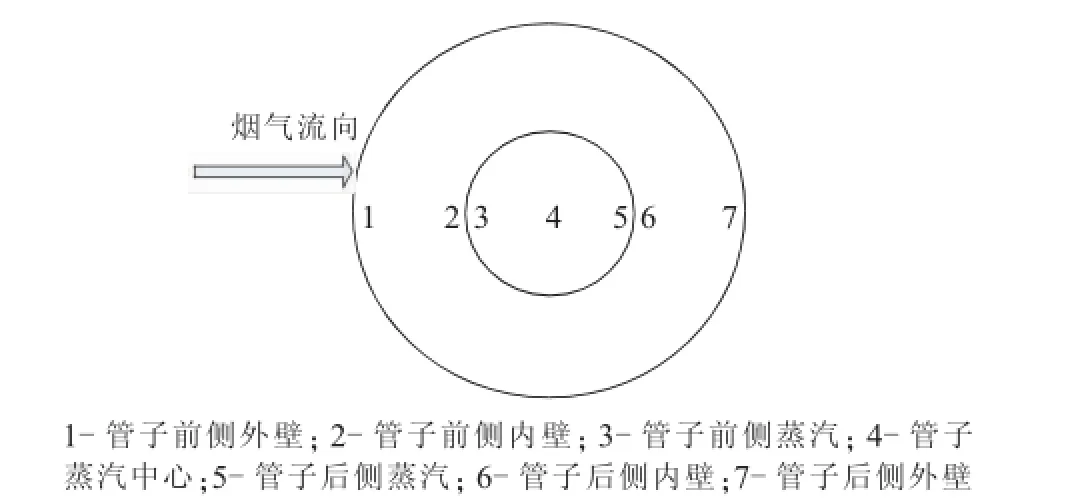

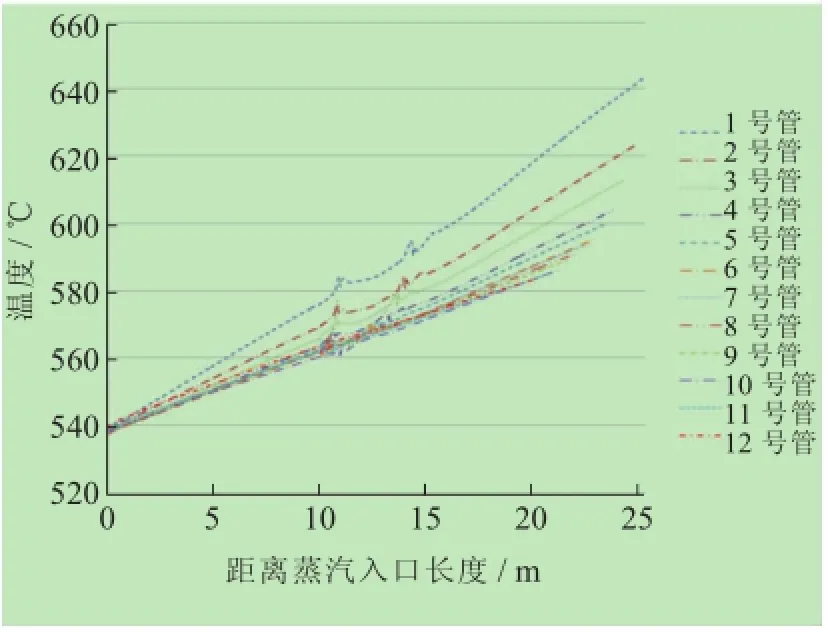

为分析各管沿蒸汽流动方向的温度分布,以蒸汽入口作为起始端,编写程序沿蒸汽流动轨迹线取点,读取对应点的坐标值。将所得参数导入Workbench后处理软件绘制出曲线,导出曲线上各点的温度值。为分析管横截面的温度分布,分别读取每个点所在横截面的7处对应位置的参数,如图8所示。12根管子前侧内壁温度(2号点)分布如图9所示。

图8 管截面上温度点分布示意图

由表2可以看出,1号管内蒸汽温升最大,由图8可以看出,1号管金属内壁温度最高,在实际运行中最

图9 根管前侧内壁金属温度(2号点)分布

有可能发生超温现象,需要对其温度分布情况进行详细地分析。出现这一现象的原因主要有:

(1)管束前、后烟气空间对各排管子辐射热量的不均匀性,这两个烟气容积对各排管子的辐射角系数差别很大,面向烟气空间第一排管子的角系数最大,以后各排迅速递减,所以最外圈管子的吸热量最大,蒸汽温度和金属壁温最高;

(2)同片各管接受管束间的烟气辐射热量的不均匀性,同屏各管中面临小烟室的管段由于受到三面辐射,其接受管间的辐射就要比只受到两面辐射的中间管为大;

(3)同屏各管吸收对流热量的不均匀性,当对流管束的纵向节距比S2/d较小时,在同样的烟气流速下对流放热系数会减小,这是因为烟气不能很好地冲刷密排的管子与管子之间的那一部分受热面积,最外圈管子由于没有相邻管子的遮挡作用,所以其对流吸热量比中间管大,蒸汽温度和金属壁温也较高。

由图9可以看出,越靠近工质出口处,工质温度及金属温度越高。炉内管长越长,管子的受热面接越大,工质吸热量越多,所以工质温度越高。而金属壁温与工质温度密切相关,所以其总体也呈沿管长递增的趋势,在出口处达到最大值。A点、B点分别对应于U型管2个弯头处,如图2所示,2点之间的金属温度较别处明显降低。这主要是因为在工质温度相差不大的情况下,金属温度也与热流密度有关。2点之间的管子处于烟气的纵向冲刷下,换热系数小,热流密度也较小,故金属温度较低。弯头附近金属温度变化比较明显,这主要是因为此处流场变化比较剧烈,烟气流速较大,对流热流密度较大,金属内外壁温度明显上升。

最外圈管内的蒸汽温度和金属壁温分布如图10所示。

通常热偏差计算时,除要对出口段的计算金属温度进行校核外,还要对A点、B点的温度要进行校核。就蒸汽侧的氧化膜而言,越靠近出口段,则金属温度越高,氧化膜的生长速率就越大,越要注意氧化膜问题。同一种金属材料,各直管段的出口金属温度最高,也应注意此处的氧化膜生长速率问题。

图10 最外圈管各点温度分布情况

2.3沿周向金属温度分布

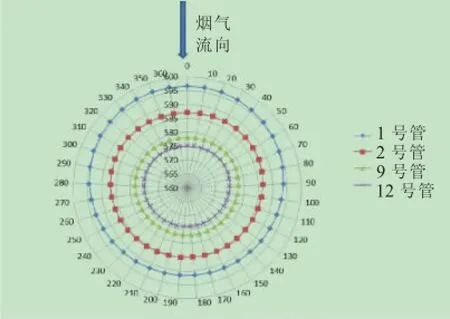

在1号、2号、9号、12号U型管距离蒸汽出口5 m处周向截面上每隔10°选取一个数据点,导入Workbench后处理软件绘制曲线,得到曲线上金属内壁温度的分布情况,如图11所示。

图11 金属内壁温度的周向分布

由图11可看出,各管金属内壁温度沿周向分布形式基本相同,迎风面温度高于背风面。最外圈管子变化范围最大,在5℃左右;越靠近内圈,变化范围越小,金属内壁温度越接近沿周向均匀分布。因迎风面温度较高,故管内迎风面氧化膜厚度大于背风面。就本例而言,同一高度处外圈温度高,故外圈氧化膜生长速率应高于内圈。但通常情况下,内外圈金属分布与各管的热偏差大小有关,因此氧化膜的厚度分布规律也不相同。

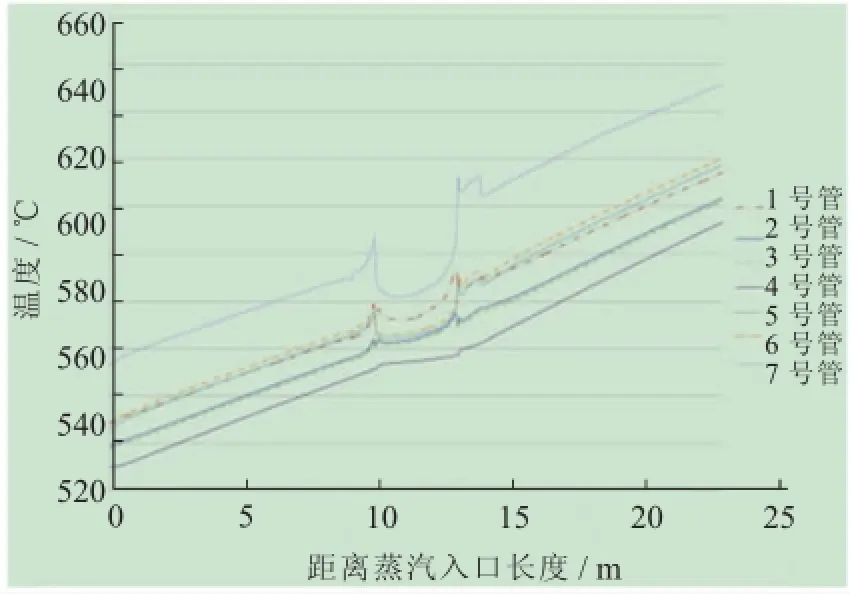

2.4与常规热偏差计算比较

类似过热器采用常规热偏差计算方法[18]计算所得末级过热器某管屏最外圈管工质温度和金属壁温沿管长的变化情况,如图12所示。其中I点和H点为下弯头,D点、F点为中间上弯头。与本文图9相比,总的变化趋势是一致的,即金属和工质温度沿工质流动方向不断升高,但在弯头处常规热偏差计算方法难以准确反映弯头局部的温度变化。从图12上尽管可看出2个上弯头之间的水平管金属温度比较低,但不能反映弯头处金属温度的急剧变化。这种差异表明,数值计算模型的计算结果优于常规的热偏差计算,从保证安全性考虑,在分析高温受热面蒸汽侧氧化膜问题中应以数值计算模型计算结果为分析依据。

图12 常规热偏差某管屏最外圈管计算结果

3 结束语

与常规热偏差计算相比,三维数值计算模型能更完整地反映锅炉高温受热面的同屏金属温度分布,为准确分析蒸汽侧氧化膜问题提供了有效手段。

在金属材料相同的情况下,末级过热器蒸汽侧氧化膜的分布规律为:(1)各受热管金属内壁温度沿周向分布基本一致,迎风面蒸汽侧氧化膜的厚度大于背风面;(2)总体而言,沿工质流程,金属温度不断升高,氧化膜的厚度也相应增加,即越靠近蒸汽出口,氧化膜的厚度越大;(3)在弯头处,流动变化剧烈,热负荷较大,故金属温度明显高于弯头两侧,不仅需要注意金属强度问题,也要注意可能的氧化膜问题,特别是此处管材等级较低时尤为重要。

[1]黄 伟,李友庆,熊蔚立,等.600 MW超临界锅炉高温过热器氧化皮脱落爆管原因分析及对策[J].电力建设,2008,29(4):94-95.

[2]ADRIAN S S,IAN G W.Influence of Oxide Growth and Metal Creep on Strain Development in the Steam-Side Oxide in Boiler Tubes[J].Oxid Met,2010(73):467-492.

[3]DOOLEY R B,WRIGHT I G,TORTORELLI P F,et al.Program on Technology Innovation:Oxide Growth and Exfoliation on Alloys Exposed to Steam[R].EPRI,Palo Alto,CA:2007.1013666.

[4]刘江南,赵彦芬,耿 波,等.T91钢高温高压水蒸汽氧化膜微观组织结构研究[J].铸造技术,2005,26(3):202-204.

[5]边彩霞,周克毅,朱正林,等.蒸汽侧氧化膜对锅炉T91钢管蠕变断裂寿命的影响[J].动力工程学报,2013,33(8):659-664.

[6]袁益超,刘聿拯,陈之航.大型电站锅炉烟温偏差与汽温偏差研究[J].锅炉技术,2003,34(3):41-47.

[7]艾志虎.超临界锅炉高温管内氧化皮失效及其数值模拟研究[D].广州:华南理工大学,2012.

[8]蔡 芃.大型电站锅炉过热器管壁温度三维计算研究[D].北京:华北电力大学,2010.

[9]浦广益.ANSYS Workbench基础教程与实例详解[M].2版.北京:中国水利水电出版社,2013:13-72.

[10]解元玉.基于ANSYS Workbench的流固耦合计算研究及工程应用[D].太原:太原理工大学,2011.

[11]韩占中,王 敬,兰小平.Fluent流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2008:53-78.

[12]肖 琨,王 强,王信群,等.某型号锅炉末级过热器流动特性的三维数值研究[J].工业安全与环保,2011,37(3):6-9.

[13]肖 琨,王 强,刘富君.基于Fluent的某型号锅炉末级过热器流动特性数值研究[J].能源工程,2011(3):9-13.

[14]严家騄,余晓福,王永青.水和水蒸汽热力性质图表[M].北京:高等教育出版社,2004:28-40.

[15]汤 妍.超临界锅炉结垢和蒸汽测氧化关键问题数值研究[D].南京:东南大学,2012.

[16]覃文洁,胡春光,郭良平,等.近壁面网格尺寸对湍流计算的影响[J].北京理工大学学报,2005,26(5):388-392.

[17]周强泰,周克毅,冷 伟,等.锅炉原理[M].2版.北京:中国电力出版社,2009:186-193.

[18]李 超.2000 t/h超临界直流锅炉高温过热器热偏差计算分析[D].南京:东南大学,2010.

高玲(1990),女,江苏盐城人,硕士研究生,从事电站锅炉特性方面研究工作;

李代智(1983),男,江苏南京人,硕士研究生,从事电站锅炉特性方面研究工作;

祁晶(1989),男,江苏盐城人,博士研究生,从事电站锅炉特性方面研究工作;

周克毅(1955),男,江苏泰州人,博士生导师,从事电站锅炉特性方面研究工作。

Three-dimensional Numerical Simulation of Final-stage Superheater Panel of Supercritical Boilers

GAO Ling1,LI Daizhi2,QI Jing1,ZHOU Keyi1

(1.School of Energy and Environment,Southeast University,Nanjing 210096,China;2.Jiangsu Engineering Consulting Center,Nanjing 210003,China)

Final-stage superheater tubes of power plant can fail by overheating,if exfoliated oxide scales were collected in lower tube bends.Using software of workbench,three-dimensional final-stage superheater panel modeling was established,and the temperature distribution of the steam and tube wall of twelve tubes was calculated by utilizing Fluent.Combining with the effect of tube wall temperature on the oxidation rate,the oxide scales growth behavior of superheater was analyzed,which can be used to investigate the thermal deflection of tube panel caused by steam-side oxide scales.

final-stage superheater;tube panel;three-dimensional;numerical simulation

TK222

A

1009-0665(2016)04-0015-05

2016-03-27;修回日期:2016-05-10

国家自然科学基金项目:51176031