基于CFD软件的管道弯头冲蚀数值模拟及弯头测厚布点优化

廖飞龙,刘 炯,周咏琳,赵 潇,万 夫,周兆明

(1.中国石油集团川庆钻探工程有限公司 安全环保质量监督检测研究院,广汉 618300;2.中石油西南管道公司 兰州输油气分公司,兰州 730000)

基于CFD软件的管道弯头冲蚀数值模拟及弯头测厚布点优化

廖飞龙1,刘炯1,周咏琳1,赵潇2,万夫1,周兆明1

(1.中国石油集团川庆钻探工程有限公司 安全环保质量监督检测研究院,广汉 618300;2.中石油西南管道公司 兰州输油气分公司,兰州 730000)

弯头作为改变介质流向的管件,冲蚀是其失效的主要原因。应用计算流体动力学CFD软件对弯头的冲蚀过程进行了模拟仿真,通过分析仿真结果提出了弯头测厚布点的优化方案。现场的检测结果表明:优化后的布点方案能够全面掌握弯头外弧面的冲蚀情况,避免了漏检的发生。

CFD;弯头;冲蚀;检测;优化

压力管道是具有爆炸危险的特种承压设备,其内部承载着高压、高温、低温、易燃易爆、有毒或者腐蚀性的介质。随着服役时间的增加,因冲蚀磨损减薄导致管道失效而引发的事故越来越多[1-3]。因此如何发现管道存在的缺陷,确保管道的正常运行成为近几年来亟待解决的问题。

在管路系统中,弯头是改变介质方向的部件。当介质经过弯头时,其速度、压力会发生较大的变化,从而导致流体的流动不稳定[4]。目前针对弯头检测的主要手段是定点测厚,对于弯头现场检测的布点主要是根据标准或者经验来确定的,缺乏一定的针对性。因此,笔者以新疆某含砂气井井口的弯头为例,基于ANSYS-CFD软件对含砂气冲蚀弯头的过程进行数值模拟分析,根据弯头的冲蚀情况提出弯头测厚布点的优化方案。

1 流体理论与数学模型

1.1能量守恒方程

能量守恒定律是包含有热交换的流动系统必须满足的基本定律。该定律可表述为:微元体中能量的增加率等于进入微元体的净热流量加上体积力与表面力对微元体所做的功。该定律实际上是热力学第一定律,即:流体的能量通常是内能、动能和势能三项之和,内能和温度之间存在一定关系,因此可得到以温度为变量的能量守恒方程:

(1)

式中:cp为比热容;ρ为液体的密度;u为液体的速度;T为温度;k为流体的传热系数;ST为流体的内热源及由于粘性作用流体机械能转换为热能的部分,有时称ST为粘性耗散能。

1.2多相流分析

多相流分析中,各相之间在宏观尺度上混合,该混合尺度远小于网格尺度,但是远大于分子尺度[5]。所有的相占有同一空间体积,在控制体内假设每一相占有的体积大小用变量体积分数来表示;每一相有自己的流场参数,各相通过相间的能量传输、动量传输、质量传输模型耦合。每一相具有各自的质量、动量、能量传输方程。

(1) 质量连续方程为:

(2)

(2) 动量传输方程为:

(3)

式中::Uβ为β相的速度;μα为α相的剪切粘性系数。

连续相和离散相之间的相互作用力是通过相间速度差、连续相的属性及相间界面积进行计算的,作用在颗粒/分散相上的力包括曳力和非曳力。其中,曳力通过无量纲曳力系数与颗粒雷诺数相关。

(4)

(5)

式中::CD为曳力系数;Re为雷诺数;dp为颗粒直径。

在CFX(CFD中的一种)软件中:

(6)

1.3Finnie磨损腐蚀模型

壁面的磨损腐蚀主要是由于流体介质中的颗粒碰撞侵蚀作用引起的。关于颗粒、颗粒的碰撞和壁面的属性存在着比较复杂的函数关系[6]。对于几乎所有金属来说,磨损腐蚀程度随着颗粒的入侵角和速度变化而变化,其函数关系是:

(7)

入侵角度是入侵的颗粒轨迹与壁面的夹角。指数n通常取2.3~2.5间的值。

Finnie磨损腐蚀模型[6]将磨损速率和入侵颗粒的动能联系起来,取n的值为2,即:

(8)

(9)

(10)

2 含砂气冲蚀弯头的数值模拟分析及结果

2.1建立CFD模型

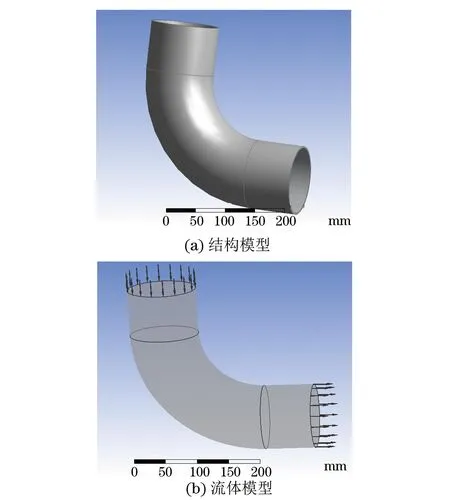

选用最常用的90°弯头作为研究对象。以新疆某含砂气井井口的弯头为例,弯头公称直径为114 mm,弯头壁厚为8 mm。设置速度为入口边界条件,压力为出口边界条件。由于湍流运动中流体质点的运动情况十分复杂,因此借助试验数据用经验公式进行近似表达:使用One Seventh Power Law(1/7次幂方律),其表达式为U=Wmax(1-r/Rmax)1/7(U为入口速度;Wmax为最大速度;Rmax为最大管径;r为距离管中心的距离),通过插入Expression函数的方法来设置。图1为弯头的结构模型和流体模型。

图1 弯头的结构模型和流体模型

2.2仿真结果与分析

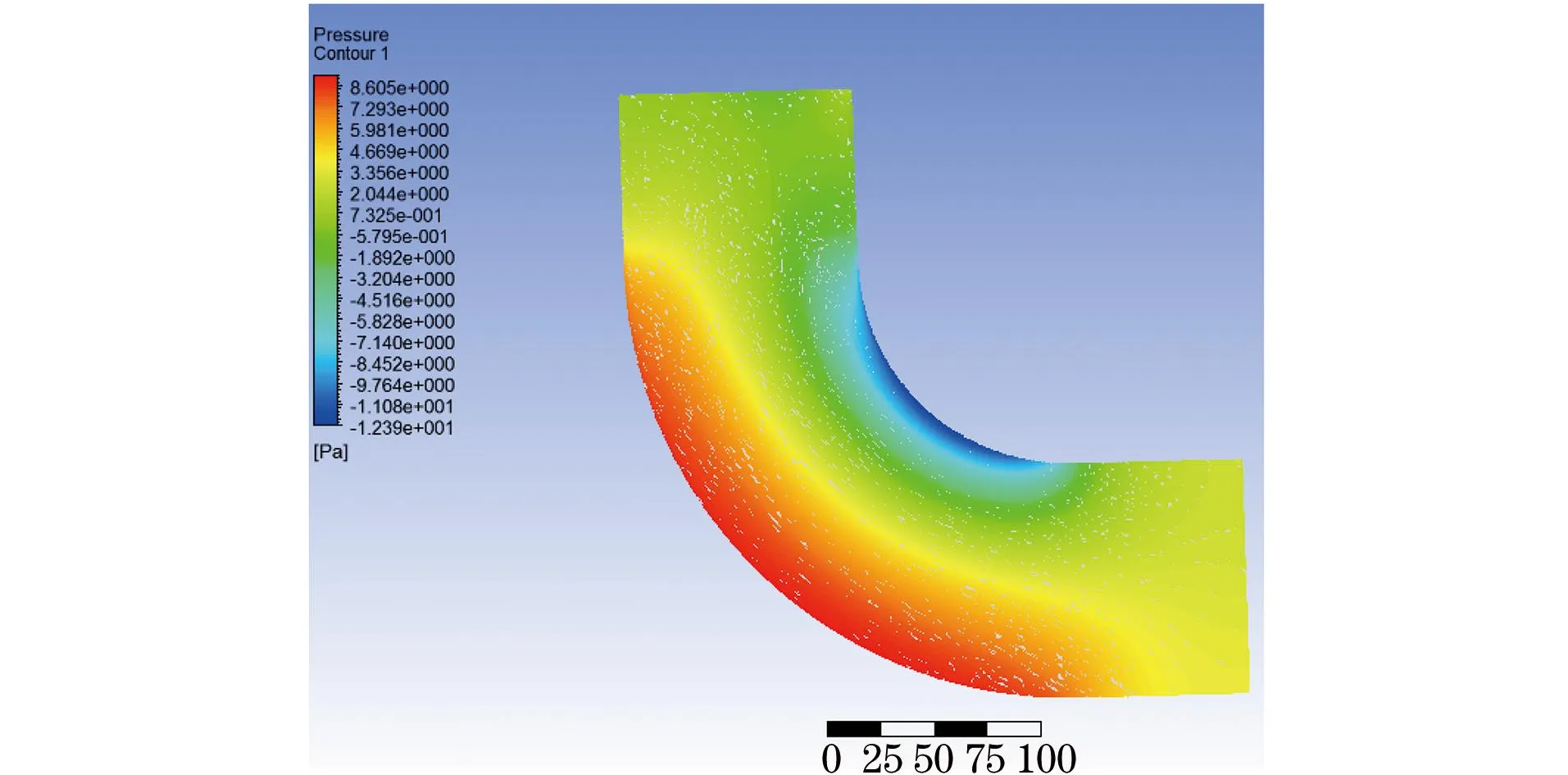

(1) 压力场

图2为弯头压力的分布云图。由图可见:压力在弯头的外弧面处达到最大值,沿着弯头径向逐渐降低,至弯头内弧面时达到最小值。从数值上看,压力在弯头内弧面处出现了负压。当管道内介质通过弯头到达外弧面的位置时,介质的流向发生改变,因此在外弧面位置会产生最大的压力值。

图2 弯头压力的分布云图

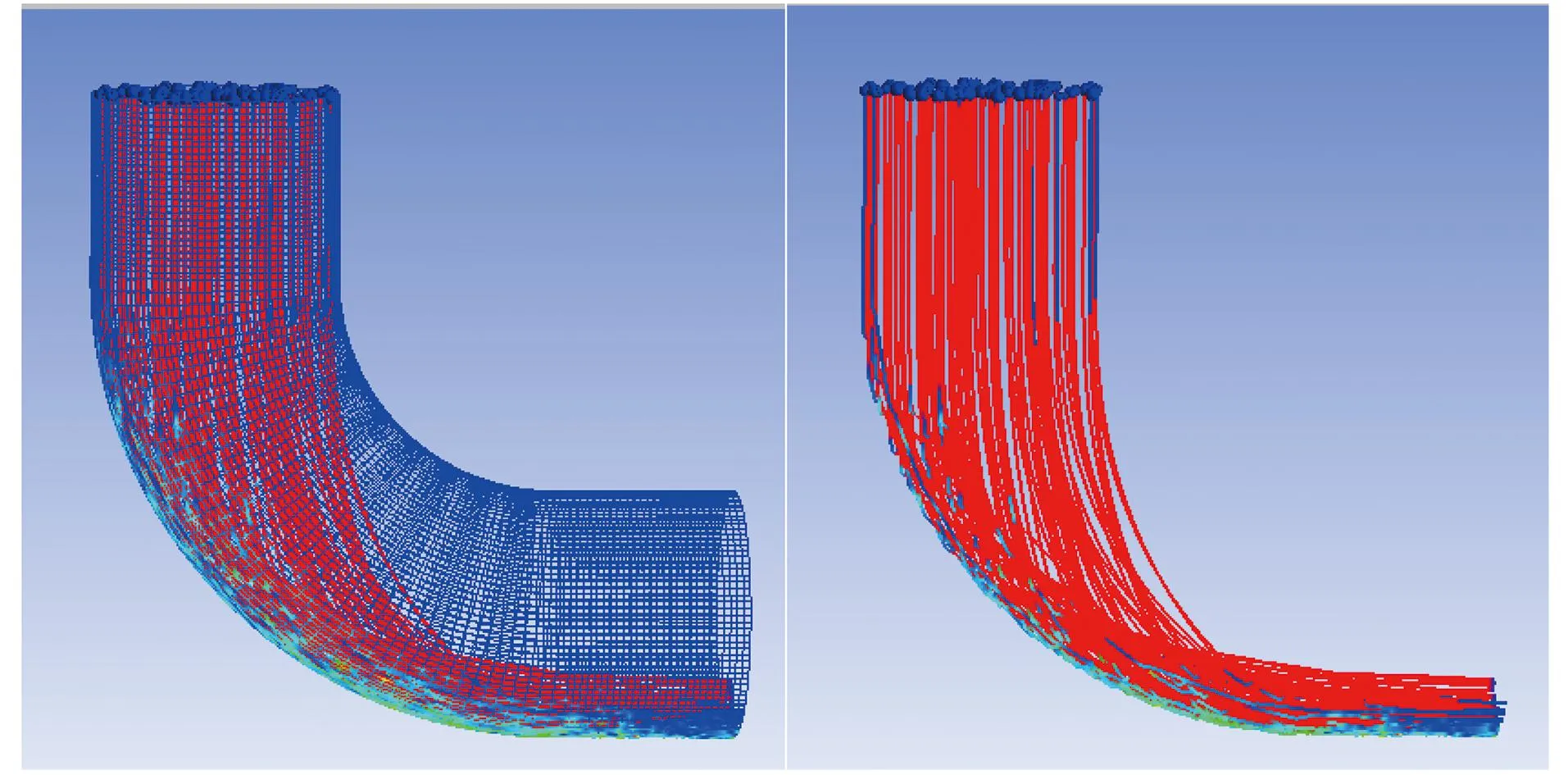

(2) 砂粒的运动轨迹

图3为砂粒相在管道中的运动轨迹。颗粒进入弯头之前做直线运动,进入弯头后,砂粒以一定的动量冲击弯头的内壁面,由图可看到砂粒主要与弯头的外弧面发生碰撞。相对于外弧面,内弧面区域基本上没有砂粒。在这一过程中,砂粒以不同的角度与外弧内壁面发生碰撞,并且在该区域聚集了大量的砂粒,因此弯头的外弧面区域是极易发生冲蚀的地方。

图3 砂粒相的粒子运动轨迹

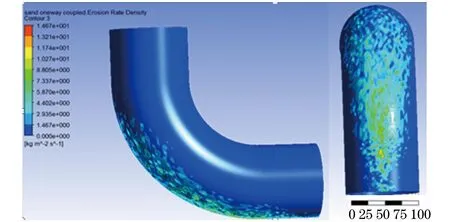

(3) 冲蚀特性

通过在CFX-Post中创建Iso-Clip面(截取断面)来提取弯头上受到冲蚀的区域,如图4所示。通过弯头的冲蚀区域云图来看,弯头的冲蚀区域是以外弧面为中心向弯头的两颊面扩散开的。

图4 弯头的冲蚀区域云图

3 弯头测厚布点方案优化及现场应用

3.1弯头测厚布点方案优化

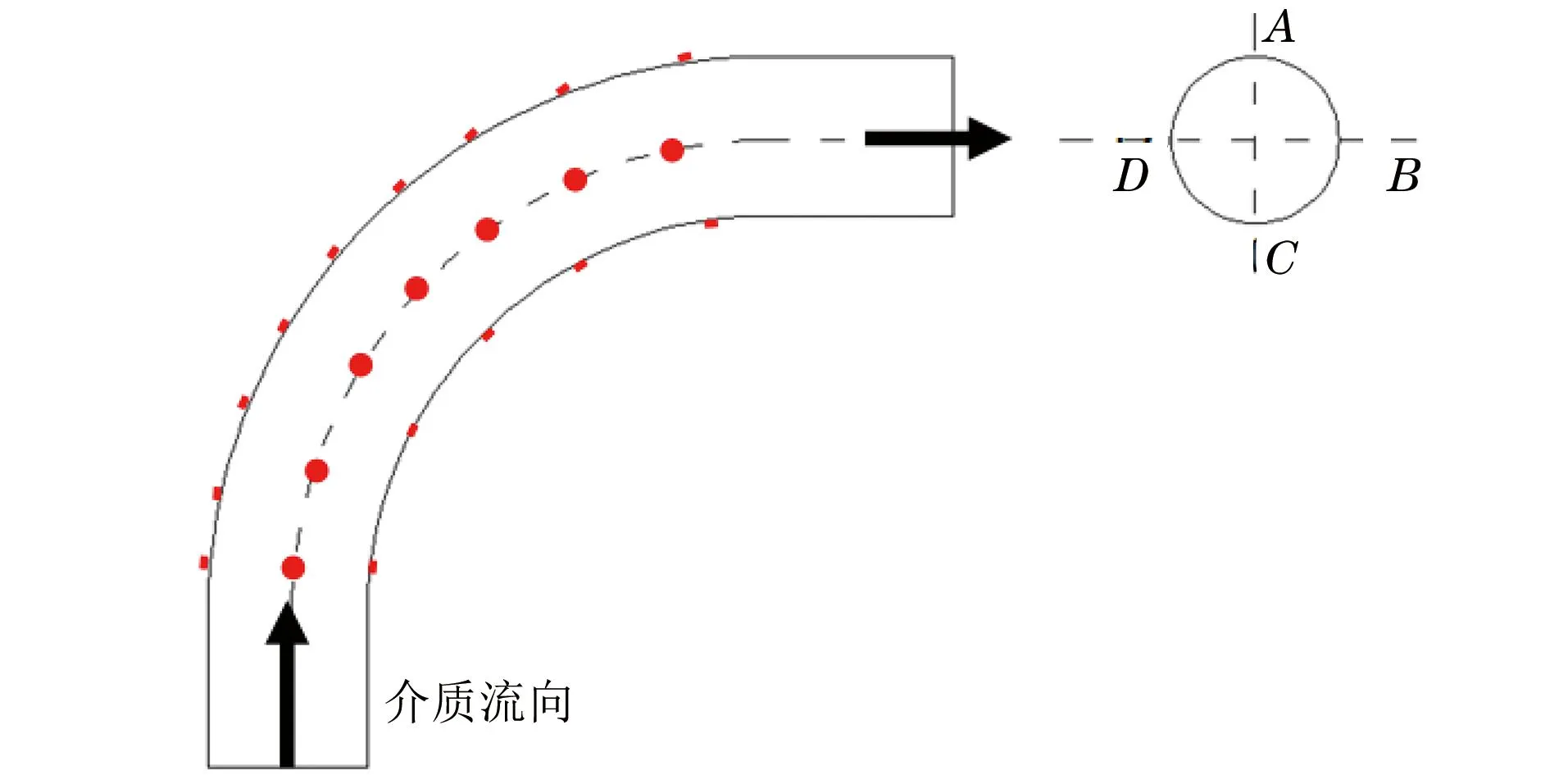

目前,检测弯头的主要手段是使用超声波测厚仪对其进行测厚。如图5所示,在现场弯头检测过程中,一般在每一测厚截面上,选择上下左右4个测厚方位,即顺介质流向在同一截面上看,测厚点顺时针方向分布在0点、3点、6点、9点四个方位,即图中A,B,C,D 4个测厚点。它的确定原则遵循右手法则:右手大拇指指向介质流向,4指弯曲的方向即是测厚点A-B-C-D的顺序方向。而对于弯头,弯头的外弧面为A面。在同一个时钟点(A、B、C、D方向)上,测厚点顺介质流向以秩序连续编号来布置。

图5 现用的测厚布点方案

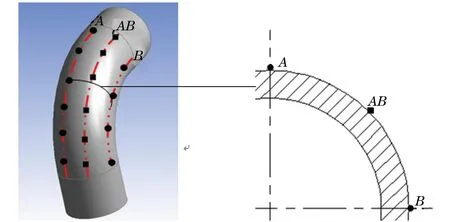

通过分析仿真结果可知,弯头的冲蚀区域主要在外弧面。因此,现有的测厚布点方案不能完全涵盖弯头的冲蚀区域,从而易导致漏检,存在一定的隐患和风险。因此,笔者基于CFX的仿真结果对弯头测厚布点的方案进行优化。优化方案如图6所示,即在弯头外弧面的中心线(图中的A方向)和弯头颊面(图中B方向)之间增加一个布点方向,定义为AB向。同理,在A向和D向之间增加AD向,从而可针对弯头外弧面的冲蚀区域进行较为全面的检测。

图6 测厚布点优化方案

3.2现场检测结果

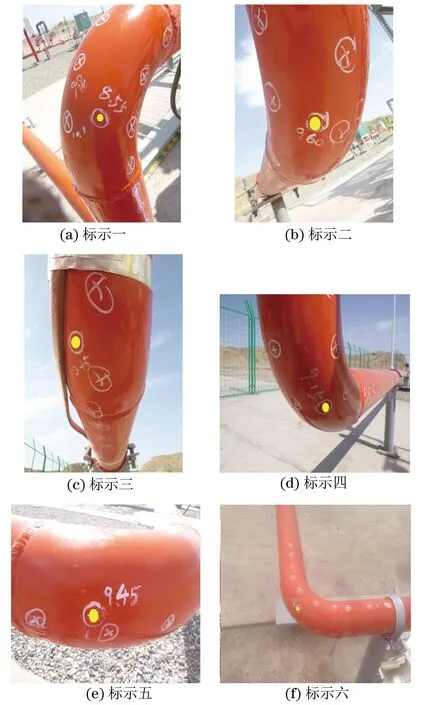

采用测厚布点优化方案,对新疆某油田部分单井的二级节流后生产管线进行超声波测厚检测。该生产管线的材料是316L钢,规格是φ114 mm×11 mm,其中弯头的初始壁厚为14 mm。在现场检测工作中发现有6个弯头的最小壁厚出现在外弧面的中心线和弯头颊面之间的区域,如图7所示,图中圆点标示处为该弯头最小壁厚的位置。其中有一个弯头的厚值减薄为8.55 mm,不能通过强度校核而需立即更换。因此现场的检测结果表明,使用该方案对弯头进行布点测厚能较为全面地掌握弯头的冲蚀情况,有效地避免弯头的漏检情况。

图7 弯头最小壁厚标示图

4 结论

(1) 弯头的外弧面处存在着最大压力值,含砂气携带着砂粒在该区域大量聚集,并且在弯头外弧面区域冲蚀磨损最严重。

(2) 通过在弯头外弧面的中心线和弯头颊面之间增加布点方向的方法,对测厚布点方案进行优化。现场的检测结果表明,使用优化后的方案能够全面掌握弯头外弧面的冲蚀情况,从而有效避免弯头的漏检。

[1]魏秀芝. 气力输送颗粒在输送管弯头中的运动及磨损[J].黑龙江石油化工,1996(2):36-39.

[2]高福庆. 管道检测的必要性[J].管道技术与设备,1998(1):40-42.

[3]郎需庆,赵志勇,宫宏,等.油气管道事故统计分析与安全运行对策[J].安全、健康和环境,2006,6(10):15-17.

[4]曾涌捷.天然气管道弯头冲蚀失效机理研究[J].石油与化工设备,2011,14(2):44-46.

[5]李明高,李明.ANSYS 13.0流场分析技术及应用实例[M]. 北京: 机械工业出版社,2012:349.

[6]谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012:152-157.

Numerical Simulation of Erosion in Elbow Based on CFD and Optimization of Thickness Measurement

LIAO Fei-long1,LIU Jiong1,ZHOU Yong-lin1,ZHAO Xiao2,WAN Fu1,ZHOU Zhao-ming1

(1.Safety,Environment ,Quality Supervision and Testing Research Institute, CNPC Chuanqing Drilling Engineering Co.,Ltd.,Guanghan 618300,China;2.Lanzhou Oil and Gas Transmission Sub-company,PetroChina Southwest Pipeline Company,Lanzhou 730000,China)

The role of elbow is to change the flow of medium. The failure of elbow is mainly due to erosion. The numerical simulation of the erosion process about four direction of medium in elbow and horizontal elbow is established by using CFX. The optimization of thickness measurement is based on the simulation analysis outcomes. The on-site testing results show that the optimized method can get full grasp of the erosion status of outer surface of elbow. The undetected errors are avoided effectively.

CFD;Elbow;Erosion;Detection;Optimization

2015-12-17

廖飞龙(1988-),男,助理工程师,主要从事特种设备及钻机的检验工作。

廖飞龙,E-mail:liaofeilong311@163.com。

10.11973/wsjc201608008

TG115.28

A

1000-6656(2016)08-0034-04