柴油质量升级改造要点

柳能军,戚元庆

(镇海石化工程股份有限公司设计部,浙江 宁波 315040)

柴油质量升级改造要点

柳能军,戚元庆

(镇海石化工程股份有限公司设计部,浙江宁波315040)

随着环保问题的日益突出,车用柴油排放标准的要求日益严格。根据国家环保部要求,2017年柴油质量全国要执行硫质量分数低于10 μg/g的国Ⅴ排放标准,很多炼油厂面临着柴油质量升级问题。以某厂一套柴油加氢装置改造为例,为将柴油质量从国Ⅲ升级到国Ⅴ质量标准,对所面临的加氢装置升级改造主要问题进行了探讨。从工艺技术选择、催化剂及反应器内件、装置系统瓶颈核算等方面阐述了柴油质量升级改造的要点。

加氢装置;柴油;反应器;国五排放标准改造

随着中国国民经济的持续快速增长,汽车工业得到了迅速发展,同时带来的汽车排放污染等已被列为城市主要大气污染源之一。对此,各国政府相应制定了严格的汽车排放标准,要求在改进和提高汽车发动机设计和制造水平的同时,将提高油品质量作为降低汽车尾气排放的重要措施。根据国家环保部要求,2017年柴油质量全国要执行硫质量分数低于10 μg/g的国Ⅴ柴油标准,而原先执行的国Ⅲ硫含量为350 μg/g。因此,很多炼油企业从2012年开始规划柴油质量升级到国五标准,在2015-2016年进行了加氢装置停工改造。

某厂的柴油加氢装置设计规模300万吨/年,操作弹性60%~100%,年操作时间8400小时。装置原设计用于生产硫含量小于0.05%的国标车用柴油,后经改换催化剂并调整原料和操作条件,2013年可以生产国三标准柴油。根据总部柴油质量升级规划安排,要求升级一次到位,使该装置具备生产国Ⅴ标准柴油的能力。

根据某厂加氢装置的实际情况,拟通过增加第二反应器对该装置进行适应性改造,主要改造内容是增加一个反应器,保持氢油比不变、降低反应空速,使装置改造后具备生产国 V 柴油的能力。下面以此次改造出发,从工艺技术选择、催化剂及反应器内件、装置系统瓶颈核算等方面阐述了柴油质量升级改造的要点。

1 原料来源、产品性质

1.1原料来源及规格

1.1.1原料油

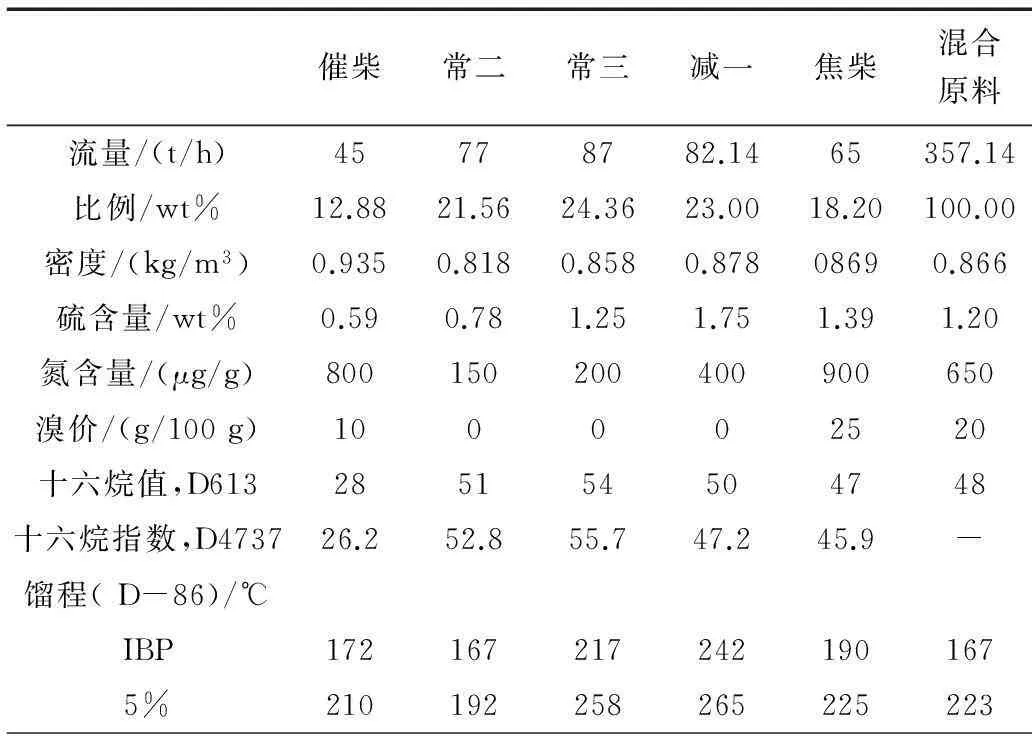

该加氢装置所加工的混合原料为催柴12.88wt%、常二线占21.56wt%、常三线占24.36wt%、减一线占23.00wt%、焦柴占18.20wt%。原料及目前原料油的性质见表1。边界条件为:50℃,0.6MPa(G)。

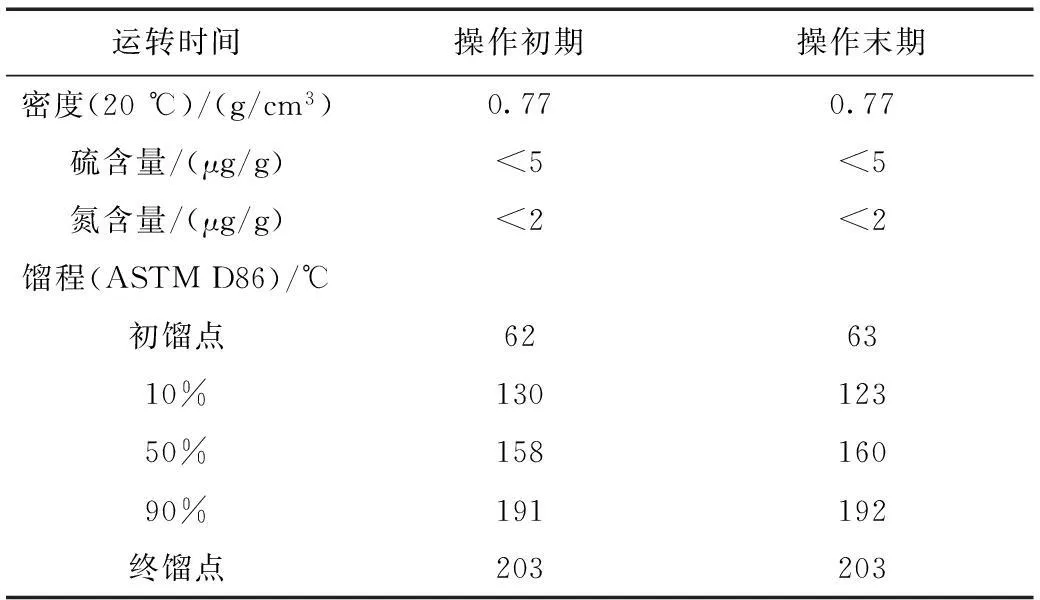

表1 原料油组成及性质表

续表1

10%23621027327524623530%26023029829527527050%28124531731630029270%31026533533532532190%34728636535435235195%359299380365370365EBP370312390380385387

1.1.2氢气

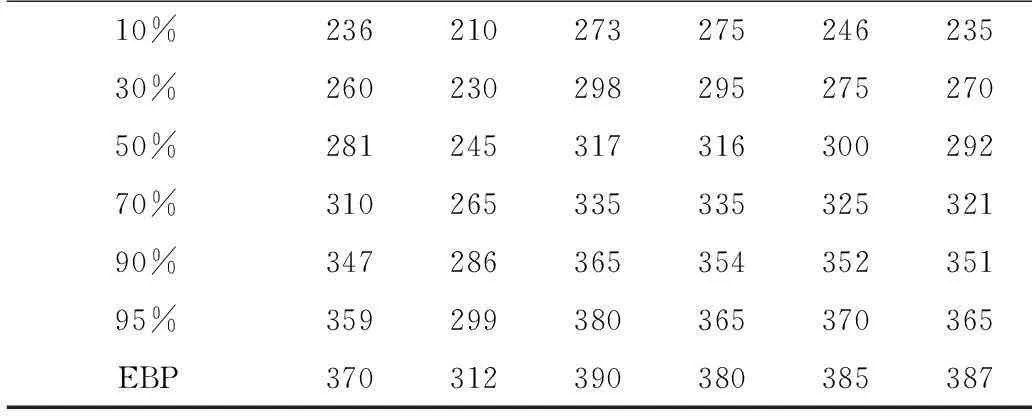

装置所需氢气可采用PSA管网氢,也可采用化肥氢,需保证氢气纯度≮97mol%,计划以化肥氢为主,不足部分采用炼油PSA管网氢补充。化肥氢的边界条件为:

温度40℃,压力7.2MPa(G),其组成见表2。

表2 化肥氢组成

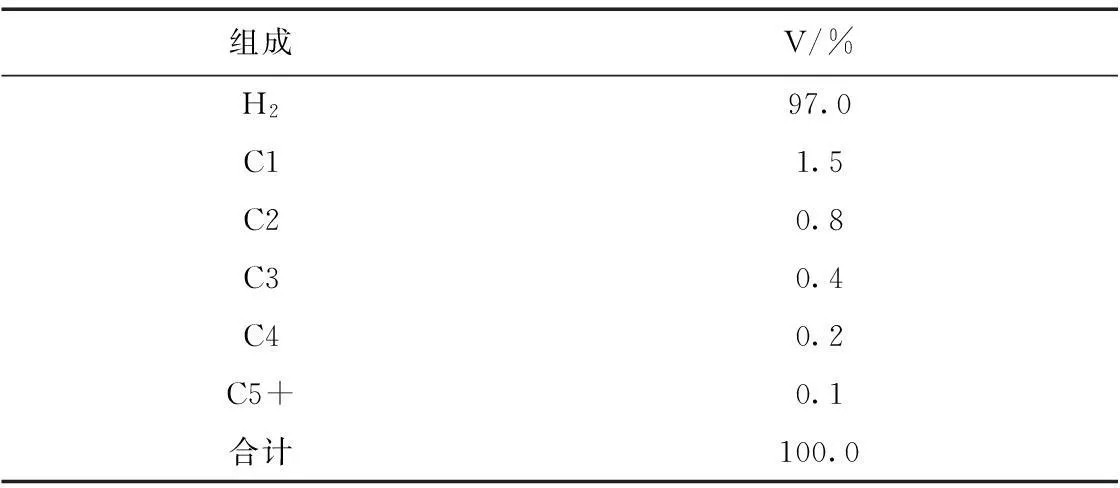

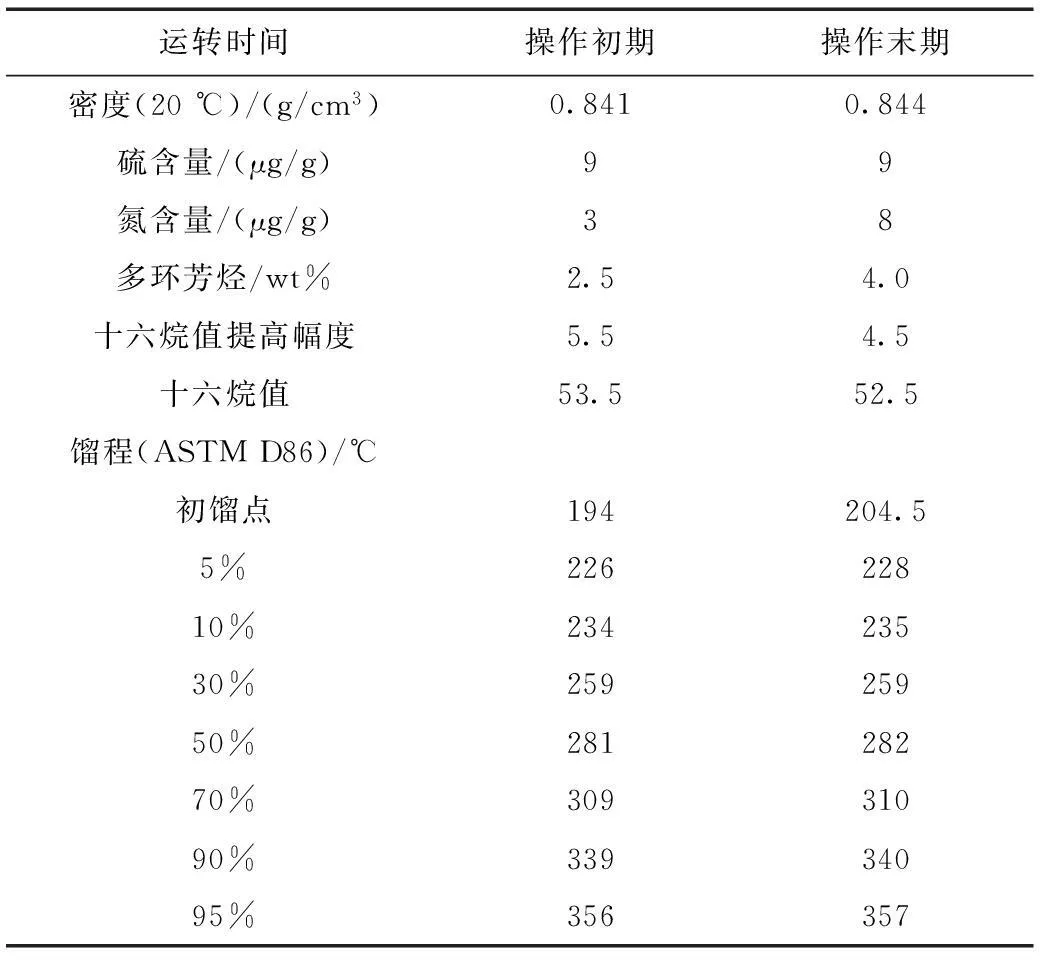

1.2产品规格

本装置主要产品为精制柴油,副产品是石脑油,石脑油可作为乙烯原料或汽油调合组分,精制后的柴油产品满足国Ⅴ标准。国V标准柴油性质[1]见表3。根据混合原料油性质和产品性质要求以及工艺技术特点,预测的目的产品性质见表4和表5。

表3 国Ⅴ柴油标准

表4 石脑油产品性质预测

表5 柴油产品性质预测

2 改造方案选择要点

对于面临柴油质量升级改造的装置,需根据具体实际情况确定改造方案,原则是充分利用原有设备,减少设备改造投资,获得经济效益最大化。

2.1工艺技术选择

对于改造装置,原加氢反应器压力在8.0MPa 以上,体积空速在1.5 h-1以下,可以通过更换高性能催化剂达到国Ⅴ柴油质量升级的目的。若反应器压力较低或空速较高,可适当降低装置处理量或串/并联一台反应器,通过增加催化剂体积量补偿操作压力,满足体积空速,但是要考虑系统压力降的影响[2]。该加氢装置的反应压力等级为6.0MPa,从反应器压力方面来看宜增加一台第二反应器。

由于该加氢装置的反应压力等级为6.0MPa,若以现有的催化剂进行超深度加氢脱硫,需要将平均反应温度提高30~50℃,而过高的反应温度会使柴油产品的颜色和颜色稳定性变差,甚至颜色达不到产品规格的要求。通过降低空速的办法也可以实现超深度脱硫,但对现有装置来说,这就意味降低了装置的处理量;即使对新建装置,这种方案也需要增加反应器的投资,是炼厂所不愿接受的。

因此,采用增加第二反应器的工艺技术并更换高性能催化剂是个恰当的选择。

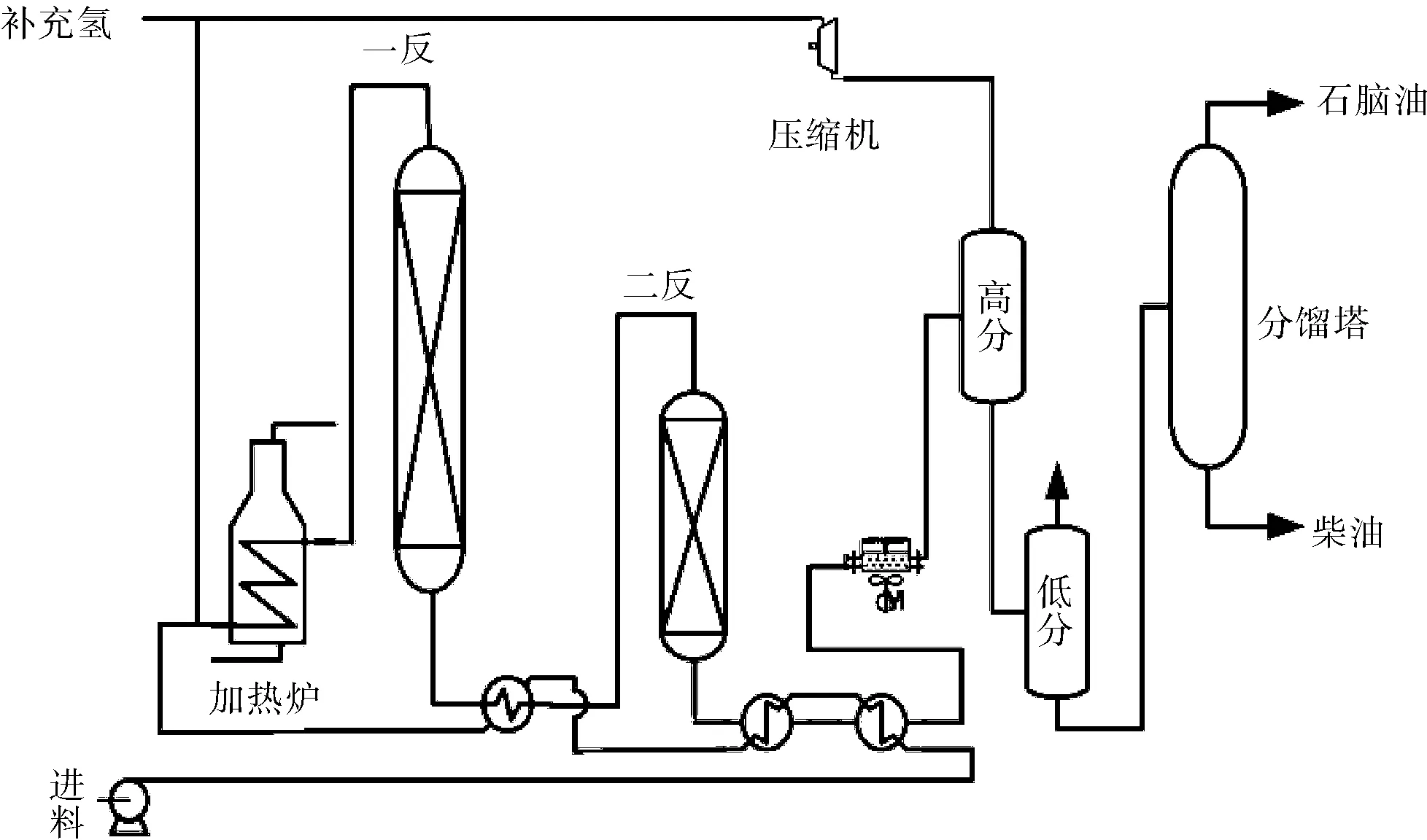

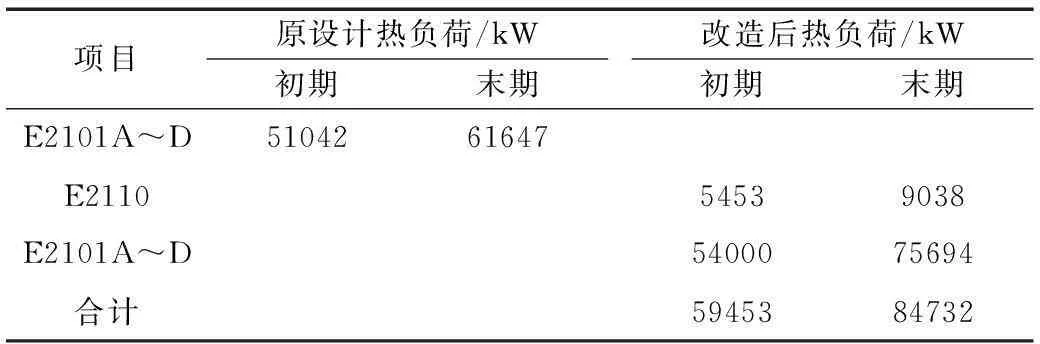

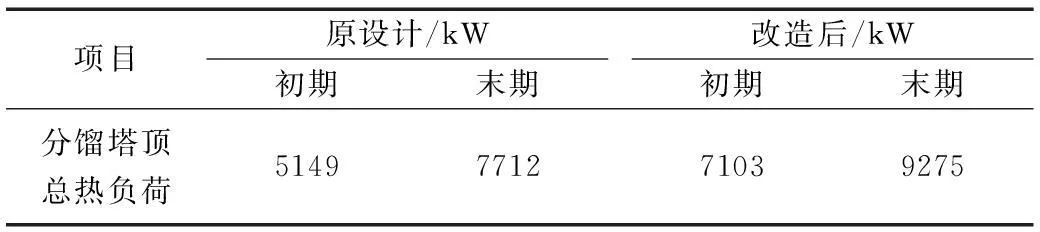

在现有装置增加第二反应器也是目前国际上进行国Ⅴ柴油质量升级的一个重要的工艺技术,该技术采用一种或两种非贵金属加氢精制催化剂,将柴油的超深度加氢脱硫通过两个反应器完成。第一反应器为高温、高空速反应区,在第一个反应区中完成大部分易脱硫的硫化物的脱除和几乎全部氮化物的脱除;第二反应区为低温、高空速反应区,脱除了氮化物的原料在第二个反应区中完成剩余硫化物的彻底脱除和多环芳烃的加氢饱和,并改善油品颜色。主要工艺原理见图1。

图1 增加第二反应器工艺原理图

2.2催化剂及反应器内件

柴油加氢催化剂作为柴油加氢技术的核心,其性能的本质性提升是实现柴油超深度脱硫最经济的选择。从欧美等国的炼油厂生产超低硫柴油的经验来看,当原来生产硫质量分数为50 μg/g 柴油的加氢脱硫装置用于生产硫质量分数为10 μg/g柴油时,往往出现运转周期缩短、处理量被迫降低等问题。这些炼油厂解决上述问题的主要措施是采用活性更高、稳定性更好的超深度脱硫催化剂。采用高活性催化剂可以降低加氢装置的操作苛刻度,延长催化剂使用寿命;在相同操作条件下可以提高空速,增加装置处理量。故该次改造拟采用已有成功应用的国外催化剂。

加氢反应器的性能不仅取决于所装填的催化剂,也取决于反应器内部构件的设计。理想的反应器内件应够消除流体不良径向分布、使径向温差做到最小;使冷氢快速混合均匀;结构扁平。特别是对于生产国Ⅴ标准的柴油加氢装置,反应器内件性能好坏对发挥催化剂性能、保证产品质量起着重要作用。本次改造拟从国外引进先进的反应器内件,由于其独特的结构设计,一方面可以保证流体分布均匀、充分发挥催化剂性能,另一方面由于内件扁平化,可以节约内件的安装空间,使反应器有更多的空间装填催化剂,以达到反应所要求的空速条件。

2.3反应操作条件及装置系统瓶颈核算

2.3.1反应操作条件

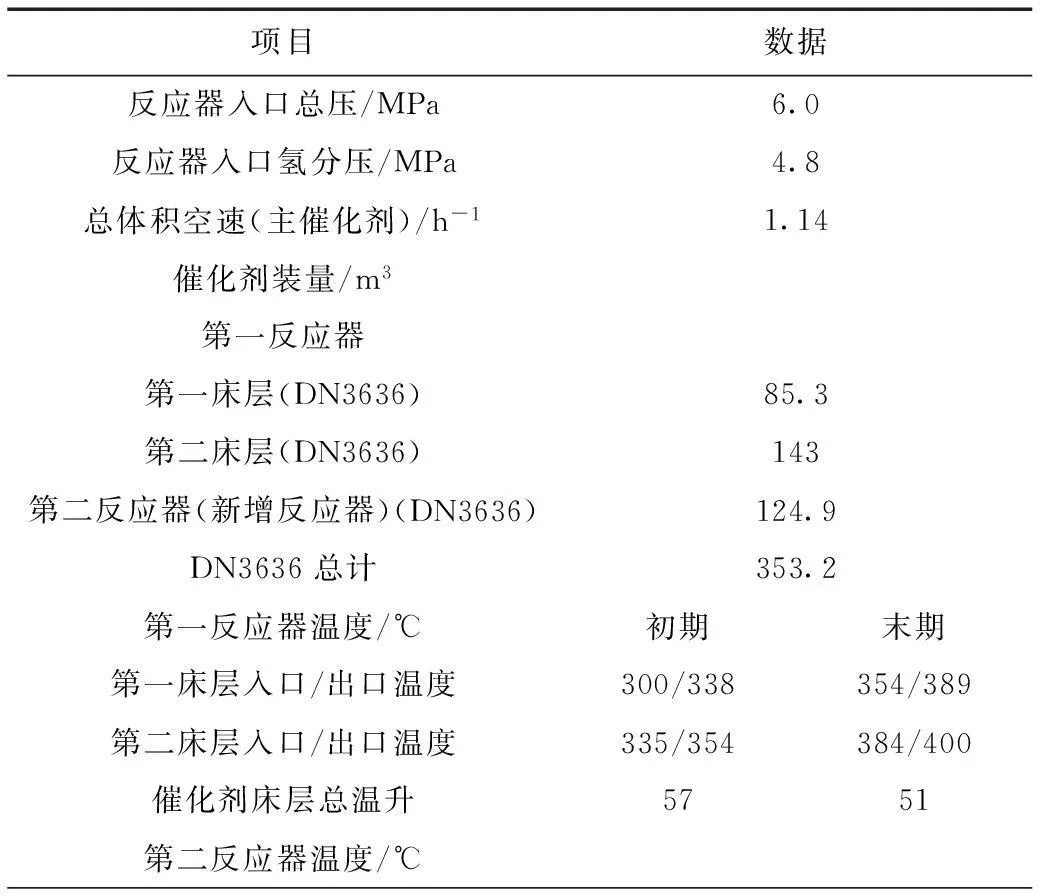

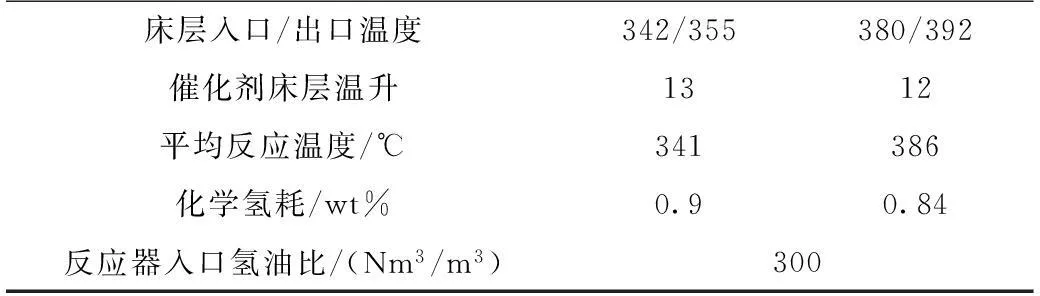

表6 反应操作条件

续表6

床层入口/出口温度342/355380/392催化剂床层温升1312平均反应温度/℃341386化学氢耗/wt%0.90.84反应器入口氢油比/(Nm3/m3)300

2.3.2反应系统瓶颈核算

(1)反应器

更换加氢精制反应器R2101内件和催化剂,催化剂采用密相装填。

新增反应器R2102与R2101串联,规格DN4600×6400(TL),设单催化剂床层,催化剂采用普通装填,以减小压降,空速4.0 h-1。增加一个反应器后的装置总反应空速为1.14 h-1。

(2)循环氢压缩机

原循环氢压缩机C2101的额定排量为145000 Nm3/h,进口压力5.2MPaG,出口压力6.8MPaG,采用1.0MPa蒸汽凝气式透平驱动,汽轮机采用空冷器凝水。

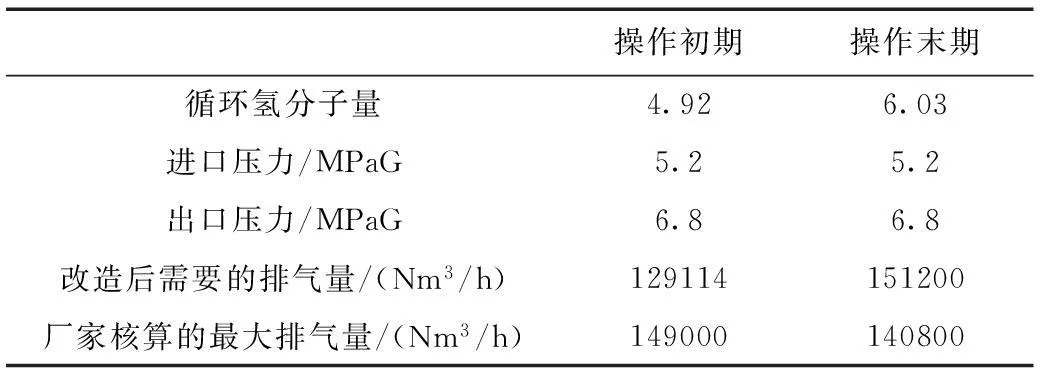

此次升级改造需要的排气量及压缩机厂家对C2101核算的排气量见表7,末期的最大排量为140800 Nm3/h,不能满足末期工况151200 Nm3/h。

表7 C2101最大排气量核算

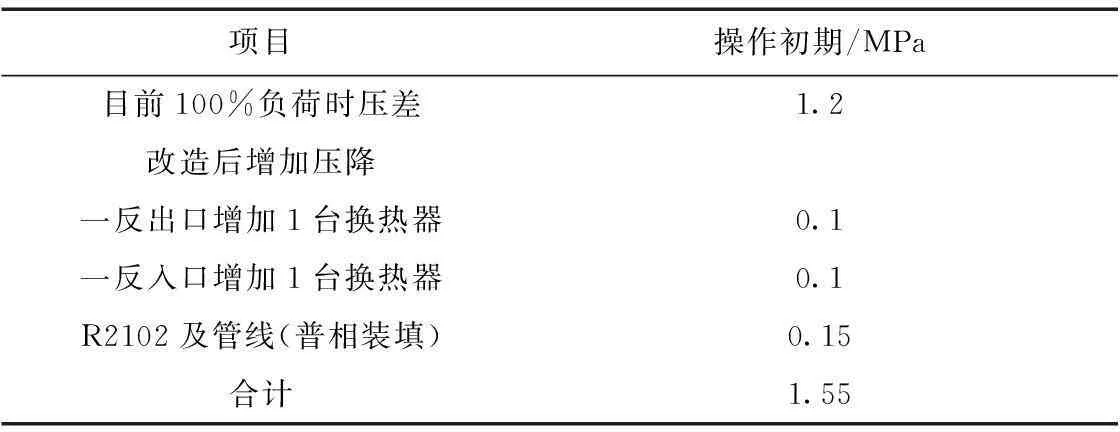

改造前循环氢系统的总压差为1.2MPa,此次改造操作初期循环氢系统压差总计增加0.35MPa,即总压差为1.55MPa(见表8),已接近压缩机的最大设计压差。操作末期由于催化剂床层压降上升、换热器结焦等情况引起循环氢系统压降升高,增加压差约0.25MPa,即操作末期总压差约1.8MPa,超出了压缩机的设计负荷,装置需要降低负荷10%~20%,才可以保证压缩机正常操作。

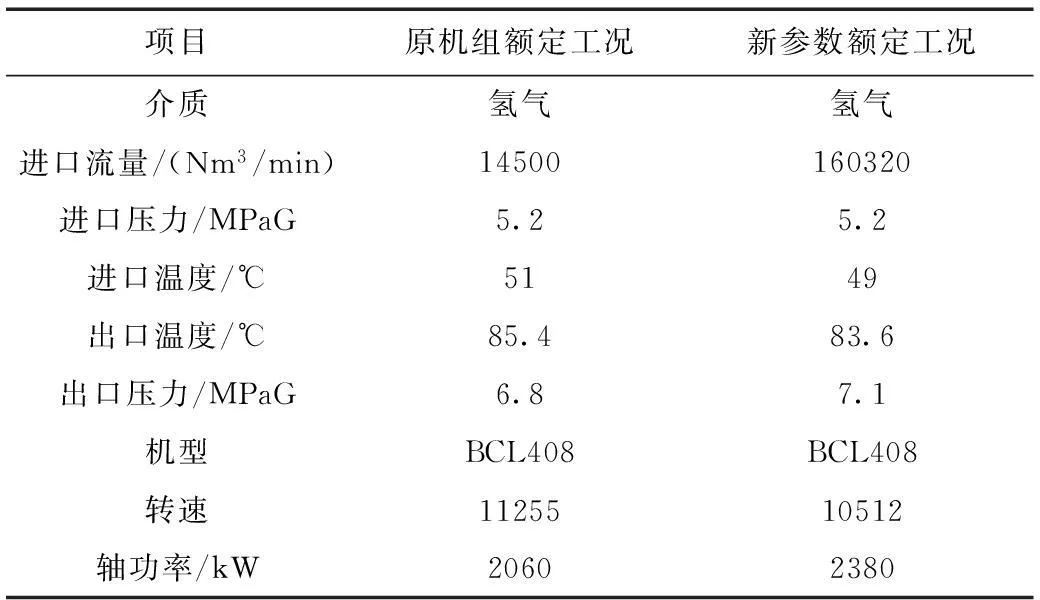

表8 操作初期反应系统压降核算

综上所述,尽管循环氢压缩机能够满足操作初期100%负荷工况下的需要,但是在反应中、后期无法满足。若更换循环氢压缩机和汽轮机,需要对基础进行补桩,但是根据现场实际情况缺乏工程施工的可行性。但是可考虑在汽轮机基本不变的前提下更换压缩机转子部件,以期将压缩机能力提高到最大水平。离心机厂家经过核算建议更换转子及定子(含机壳),改造后的压缩机出口压力可以达到7.1MPaG,额定流量为160320 Nm3/h,可以满足末期工况(见表9);汽轮机仅需较少内容的适应性改造,主要是转子和导叶等改造。

表9 新旧机型的参数对比表

(3)反应换热器

现有反应流出物/反应进料换热器4台,型号DIU1600-6.1/7.2-924-6/19-2,为螺纹锁紧环式换热器。

生产国V柴油时反应热较目前有大幅增加,一反出口温度也相应提高,反应流出物的换热负荷(一反+二反出口)较原设计增大28%~34%。通过热平衡计算,混氢原料油与反应流出物换热后的温度可以达到反应器入口所需温度,理论上可以停反应加热炉。但是停用反应炉不利于反应温度控制。为此需降低混氢原料油与反应流出物的换后温度,以使反应炉保持合适的温差。本次改造拟采用 “加氢反应热负荷转移技术”,将反应流出物多余的热量与分馏塔底重沸炉进料换热,既充分利用了反应热,又可以降低分馏炉的加热负荷,从而降低装置的能耗。

表10 反应流出物/混合进料换热器热负荷变化对比表

反应换热器改造方案为:一反后增加一台反应流出物/分馏塔底重沸炉进料换热器E2110,型号DIU1600-6.5-914-6/19-2。原反应流出物/混合进料换热器E2101A~D利旧,改变用途,移至二反出口,作为二反反应流出物/混合进料换热器。

(4)热高分/混合氢换热器、热高分空冷器

现有热高分/混合氢换热器1台,型号BIU1000-5.8/7.2-168-4/25-2,热高分气空冷器4台,管束型号P10.5×2.5-6-180-6.4S-23.4/DR-II。

由于反应温度高,空速低,气体产量增加,并且循环量较原来有一定提高,热高分气量较原设计增加较多,热高分气的冷却负荷相应增加。改造方案:热高分/混合氢换热器(E2102)更新放大,采用两台串联(E2102AB)。热高分器空冷器四台全部更新放大,同时可以解决目前操作中存在夏天冷却不到设计温度的问题。热高分器空冷器采用10.5×3-8-301型号管束,换热面积增加66%。

表11 热高分/混合氢换热器、热高分空冷器热负荷变化对比表

(5)循环氢脱硫系统

生产国V柴油对循环氢中的H2S含量有一定要求。供应商提出需将循环氢中H2S脱除至30 vppm以下,最低要求不超过100 vppm,根据车间提供的数据,现有装置能达到50 vppm,基本能满足要求。

(6)新氢压缩机

新氢以化肥氢直供为主,不足部分采用炼油PSA管网氢经新氢压缩机压缩后补充。

根据供应商提供的装置的化学氢耗,计算的初期和末期新氢用量(包括溶解氢损失),经核算现有新氢压缩机C2102A、B的额定排量能满足改造后工况需求。

(7)加氢进料泵

因装置处理量没有增大,而物料密度跟原有物料接近,经计算原有泵能满足流量及出口压力的要求,不需要改造。

(8)自控仪表

经过核算,原反应换热器的副线温控调节阀用于二反出口换热器温控调节无法满足工况要求。为了控制原料油与精制柴油的换热温度,因此需要新增一反出口换热器温控调节阀、二反出口换热器温控调节阀;为了控制一反的入口温度,需要新增原料油/精制柴油换热器温控调节阀。另外需要增加反应器测温热电偶、反应器压力远传和压差远传、换热器的压力远传等仪表。

2.3.3分馏系统瓶颈核算

(1)汽提塔系统

汽提蒸汽调整为5 t/h,塔顶回流量与原设计相比变化不大,汽提塔系统不需改造。

(2)产品分馏塔系统

分馏系统流程不变,仍采用双塔流程。当石脑油产乙烯料时,分馏塔顶回流泵P2104AB流量增加较多,原泵不能满足需要,因此本次改造对P2104AB进行更新放大。

改造后分馏塔顶冷却负荷增加,见表12,分馏塔顶空冷器A2103A~D需更新放大。

表12 分馏塔顶冷却负荷变化对比表

产品分馏塔塔内件:基本能满足改造工况。

(3)自控仪表

当石脑油产乙烯料时,由于产品中石脑油产量的大幅增加,原有调节阀和流量计已不能满足要求,需要更换。

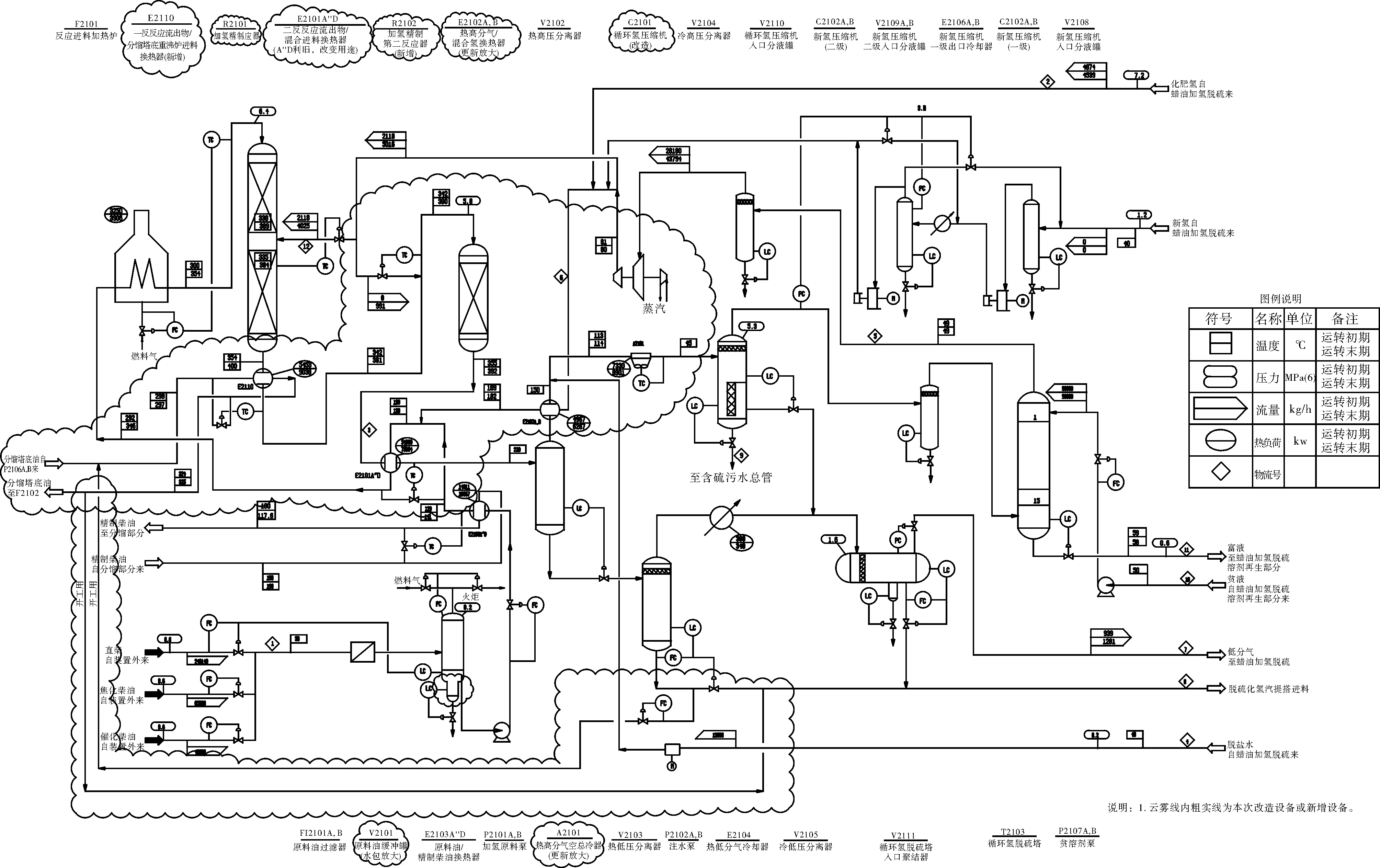

2.3.4核算后工艺流程图

2.3.4.1反应部分

图2 反应部分原则流程图

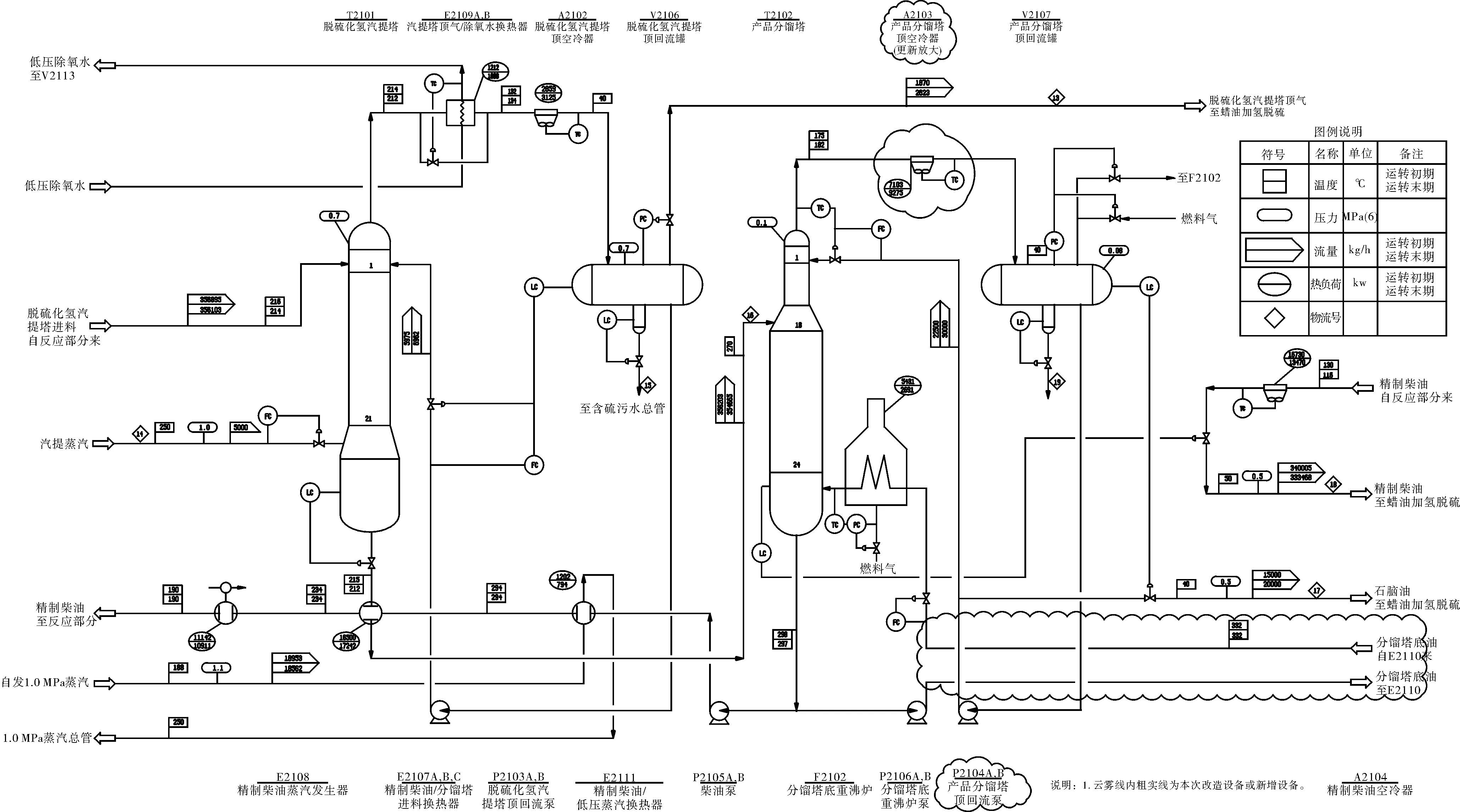

2.3.4.2分馏部分

图3 分馏部分原则流程图

2.4装置布置及配管

新增设备布置时需遵循:

(1)按流程顺序布置,减少温降和压降。

(2)高压设备集中布置,节约高压不锈钢管线。

(3)方便设备安装与检修。

(4)满足节约与节能要求。

3 结 论

(1)根据柴油质量升级时间表,国内炼油厂面临着柴油国Ⅴ质量升级的巨大挑战。柴油装置的升级改造必须从本装置的特点出发从源头上选择好工艺技术。

(2)确定好工艺技术方案后,选择可靠的催化剂和反应器内件也相当关键。

(3)消除反应系统和分馏系统存在的瓶颈也同样重要。由于生产国Ⅴ标准柴油时,反应热较大,热平衡的核算是重点。

(4)合理布置新增的高压设备可以有效减少投资。

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 19147-2013 车用柴油(Ⅴ) [S].北京:中国标准出版社,2013:2-5.

[2]刘瑞萍,辛若凯,王国旗,等.柴油国Ⅴ质量升级问题的探讨[J].炼油技术与工程,2013,43(10):53-56.

Study on Diesel Upgrading with Hydrogenation Unit Revamping

LIU Neng-jun,QI Yuan-qing

(Zhenhai Petrochemical Engineering Co.,Ltd.,Zhejiang Ningbo 315040,China)

With more stringent environmental protection regulations,quality improvement of the diesel has become increasingly necessary and impending.According to the requirements of Ministry of Environmental Protection,GuoⅤ diesel with sulfur content of 10 μg/g will be implemented nationwide in 2017,thus,many refineries faces with a great challenge of upgrading the diesel to GuoⅤemission standard.Using a diesel hydrogenation unit revampingin a factoryas an example,the main problems of the diesel upgrading from GuoⅢ emission standardsto GuoⅤwere discussed.It explained the main points of the diesel upgrading in terms of technology choice,catalyst and reactor internals,system bottlenecks checking.

hydrogenation unit; diesel; reactor; GuoⅤ emission standards; revamping

柳能军(1981-),男,2008年7月毕业于浙江大学生物化工专业,工学硕士,工程师,主要从事石油化工工程设计。

TE624

B

1001-9677(2016)011-0200-05