发动机制造中孔系加工刀具的异常损耗研究

张瑞强,阳 玲

(1.上汽通用五菱汽车股份有限公司,广西柳州545007;2.东风柳州汽车有限公司,广西柳州545007)

发动机制造中孔系加工刀具的异常损耗研究

张瑞强1,阳玲2

(1.上汽通用五菱汽车股份有限公司,广西柳州545007;2.东风柳州汽车有限公司,广西柳州545007)

对发动机制造过程中的孔系加工工艺进行了阐述,对孔系加工刀具磨损进行了原因分析和状态分类。并通过对刀具异常损耗的典型案例研究,解释了迥然不同的因素造成刀具异常损耗的原因及其应对的措施。系统地总结了影响孔系加工刀具寿命的原因,以及消除浪费现场改善的方向与方法。

发动机;孔系;钻削;断刀

缸体、缸盖、曲轴作为汽油发动机制造中最重要的零部件(俗称3C件),提供了发动机澎湃动力输出所需要的油路、水路和气路,而这些管路都是靠3C件中一条条油道、水道和气道构建而成。纷繁复杂的孔系特征,使孔系加工刀具成为3C件制造过程中最重要的刀具类型。秉承着“要么成本领先,要么与众不同”的经营理念,上汽通用五菱一路驰骋,红海与蓝海共搏,销量与口碑齐飞!然而,伴随着销量倍增的,还有刀具维护的总成本,每年少则数千万、多则上亿,如何降本增效成为摆在技术管理人员面前的严峻课题。因此,针对刀具磨损及异常损耗的研究也愈发显得重要且富有立竿见影的实际意义。本文通过对实际加工中常见问题的研究,找出了发动机孔隙加工中刀具异常损耗的原因,为不同的因素造成刀具异常损耗提出了应对措施。

1 孔系加工刀具磨损原因分析和状态分类

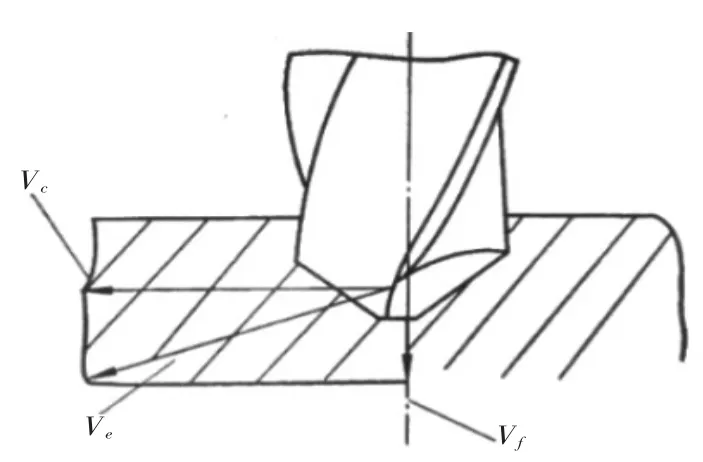

在孔系加工中,常用的刀具有钻头、丝锥、铰刀、镗刀、立铣刀等在现代数控加工中心上,钻削也是最常见的加工工艺,其基本原理如图1所示,切削运动Ve由主运动Vc(钻头或工件的旋转运动)和进给运动Vf(钻头的轴向运动)所组成的合成运动。

图1 钻削加工原理

由图2很容易发现,钻削与车铣不同,它是一种包容性的加工方式,其加工过程中切削液较难进入切削区、切屑不易断和不易清除,再加上刀具工况还受机床动刚度、工件材质、夹具刚性等工艺因素的影响,使得刀具磨损和破损的复杂性和随机性大大增加。

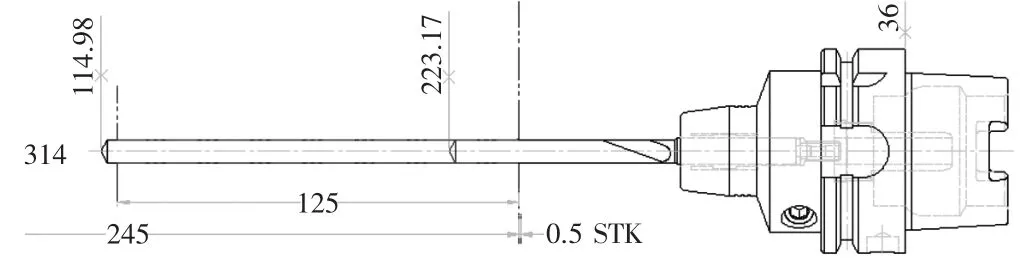

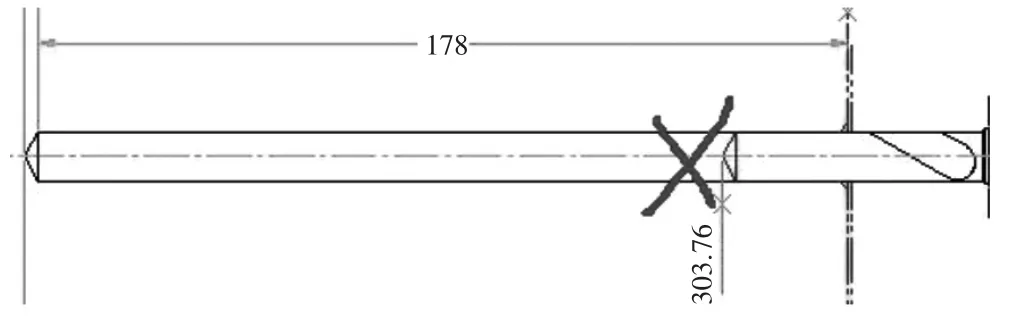

图2 T22059刀具图

一般而言,刀具的正常磨损跟使用时间直接相关。另外,还有三种异常破损的类型:急剧磨损、崩刃和断裂。

正常磨损与急剧磨损主要是后刀面磨损带和横刃磨损;

而崩刃是指在切削刃上产生小的缺口,刀具锋利度降低,会恶化切削的稳定状态;

断裂则是一种严重的破损,使刀具彻底失效。

从机床状态监控来看,但正常磨损和急剧磨损没有明显差异,较难区分,但崩刃和断裂可通过主轴负载监控及断刀检测进行有效识别。在实际生产过程中,刀具的异常损耗指的主要就是崩刃和断裂造成的刀具、设备及工件损失。本文将通过四个典型的实际案例,来进行具体的分析探讨。

2 案例分析

2.1案例1:缸体线OP90工位钻头T22059频繁断刀

缸体线数控加工中心OP90 T22059刀具(图2)在钻供油孔#314和VVT孔#313钻孔过程中出现经常断刀,平均每月断刀7把,直接造成了较大的刀具损失,并增加了设备故障停线时间,降低生产线产品输出。在频繁的断刀过程中,出现在加工过程的缸体需要取出工件并进行返修零件;同时断刀后需要更换刀具,造成换刀以及测量停线平均110分钟/月,对生产线的正常运行造成了较大的瓶颈。

通过观察,发现两孔钻孔直径7.7 mm,#313钻深150.5 mm,#314钻深125.5mm,钻头直径小,长度深。在深孔钻过程中,易发生排屑不畅,钻头受力不均衡折断的情形。

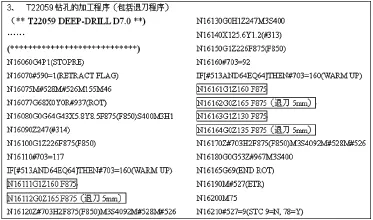

据此分析工艺做出以下调整:钻#313时,当钻深到90mm、120mm时各增加1次退刀,每次退刀5 mm,;#314钻深90 mm时增加一次退刀,退刀5 mm,数控程序修改如图3所示。

图3 增加退刀程序后的NC程序

经过实际验证,增加退刀工艺后,有效解地决了T22059钻头频繁损坏的问题,每年节约刀具成本13.44万,节约返修成本与停线损失25.82万,成功地解决了困扰生产线的瓶颈。

2.2案例2:缸体线OP170工位丝锥T215连续断刀

故障发生时,首先在OP170B加工中丝锥T215出现连续断刀4把,接着在OP170A出现T215连续断刀3把,造成隔离并返修缸体39件。

对断刀的工件进行检查时,却发现上道工序钻头T214加工出来的孔要么缺少倒角,要么倒角偏小,如图4所示。

图4 断刀工件状态

基于T214加工结果异常,取下机床上钻头T214检查,外观正常,但量取刀长发现比芯片值短了2.25 mm,确认T214在加工过程中钻头回缩(见图5),导致底孔深度变浅,T215加工时被撞断。造成刀具回缩及刀具回缩为何机床断刀检测没有报警的原因如下。

图5 T214与T215

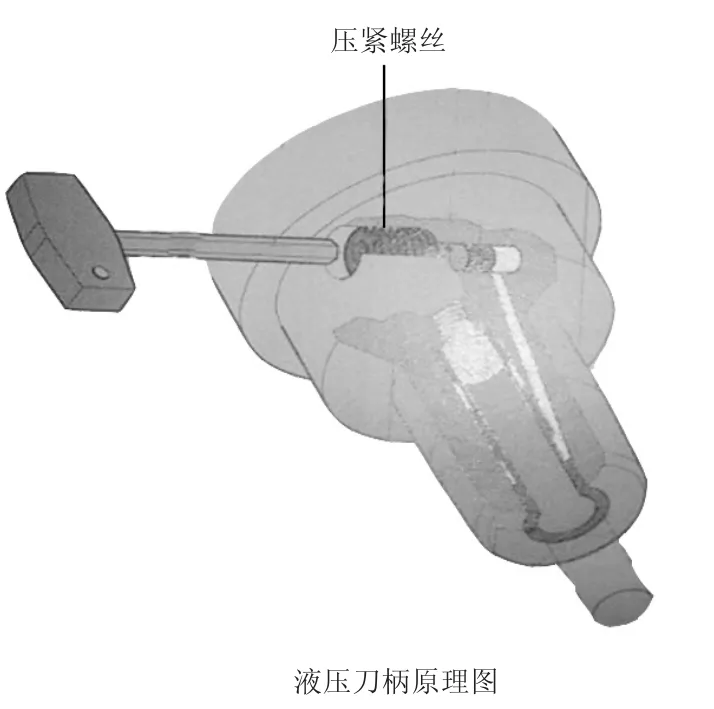

钻头T214固定在液压刀柄上,靠图6中压紧螺丝进行锁紧。既然刀具出现回缩现象,肯定锁紧装置出现问题,使用扭力扳手验证后确认螺丝松动,造成液压刀柄夹紧力不足,致使加工过程中钻头轴向缩刀。后续检查发现,机床采用的机械式断刀检测的精度设置不足,未能识别2.25 mm的刀长变化,故而机床未能有效识别报警。

图6 液压刀柄原理图

锁定根本原因后,通过以下两方面进行问题解决:

(1)在调刀过程中对刀柄的夹紧情况进行确认后,确保出库刀具合格;

(2)提高断刀检测功能的精度,并定期校验,降低刀具崩刃等刀长变化较小的情况下,导致的批量工件返修、报废的风险。

2.3案例3:缸体线OP50工位钻头T217异常断刀

缸体线OP50加工主油道孔#122(图7)的刀具T217连续断刀11把,批量返修零件20件,停线时间750min,造成巨大的浪费,影响生产效率。

图7 主油道孔#122

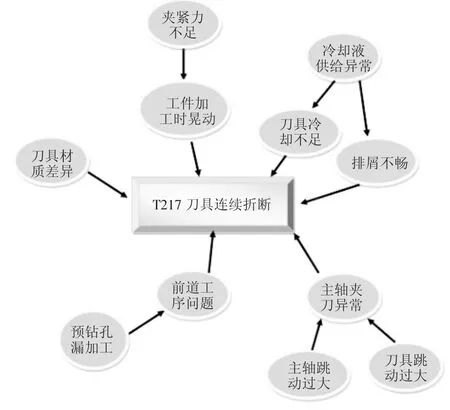

分析发现,断刀发生的时机比较一致,均发生在下图红X位置(图8),加工过程中无任何报警。更换刀具加工首件刀具即折断,问题横亘眼前,只要不解决,机床就无法运行,生产就无法进行。

图8 故障时断刀位置示意

面对这奇怪的现象,维修人员通过头脑风暴(图9),整理出6个可能造成该故障末端因素,然后逐个进行排查。

图9 头脑风暴图

(1)主轴跳动过大

CBM1050A使用WEISS HSK64电主轴,使用250 mm量棒进行测量,公差要求量棒远端250 mm处径向跳动小于0.012mm,实际测量近端径跳0.002 mm,远端250 mm处径跳0.004 mm.主轴径跳在公差要求范围内,排除。

(2)刀具跳动大

刀具加工前将刀具安装到主轴上,测量刀具远端跳动0.006 mm,加工首件断刀,排除刀具跳动大造成断刀的可能。

(3)预钻孔漏加工

在T217加工前用量具确认预钻孔加工合格,接着T217加工结果仍然断刀,排除了预钻孔漏加工的可能。

(4)夹紧力不足

该工位Y向液压夹紧力要求为0.6MPa,加工过程中测量工件液压加紧压力达到0.6MPa,并且稳定,确认夹紧力不足不是主要原因。

(5)夹具定位面有铁屑

检查机床定位面冲洗装置,未发现堵塞,冲洗功能正常,深度清洁验证无改善,排除。

(6)冷却液供给异常

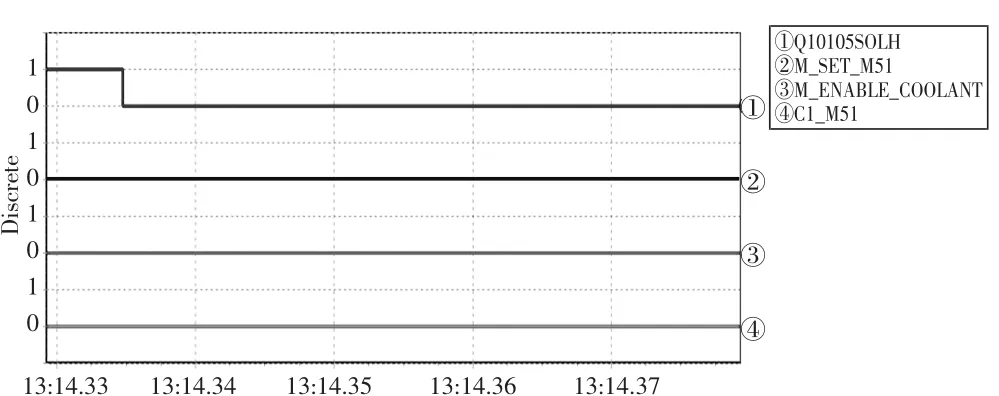

由于加工过程中,机床外冷喷淋使得无法看清机床内部情况,在ME软件追踪信号,空运行发现主轴高压冷却没有打开,同时机床没有报警。如图10所示,Q10105即主轴高压冷却电磁阀打开信号。因此,确认冷却液供给异常。

图10 ME软件追踪信号

首先,要了解一下加工过程中高压冷却打开的流程,见图11.NC程序执行M51代码→PMC对M51解码→主轴高压冷却电磁阀Q10105得电→复位M51代码→NC执行下一程序。

图11 高压冷却打开流程

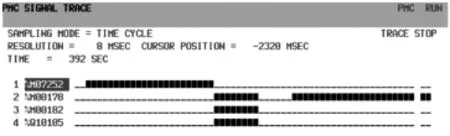

经FANUC PMC信号追踪,确认M51代码被正确解码,上述5个步骤正常执行,但是Q10105在接通后64 ms,信号断开(图12)。

图12 Q10105信号追踪

确认了冷却液异常是导致断刀的直接原因,采取了多问几个为什么的方式来逐步解决。

(1)Q10105在接通后64ms,信号会断开。

根据梯形图(图13),进一步分析Q10105接通后又断开的原因在于M00178使能信号断开。

图13 PMC控制程序

(2)M00178使信号断开。

由于刀库门关闭到位信号I10107误信号(断开64 ms后又接通,见图14),因此造成M00178异常断开。

图14 M00178信号追踪

(3)刀库门误信号造成M00178使能信号断开。

经过分析,发现在程序上M00178使用的一个支路条件利用了刀库门关闭到位信号,因此当该信号错误地触发后将使M00178信号断开,见图15.

图15 信号调用程序

综上:由于主轴高压冷却通过M51代码来控制,但PMC程序中串入了刀库门关闭到位信号,当该信号误触发时造成高压冷却没有打开,同时高压冷却输出点接通时间没有达到高压冷却报警所需要的时间,因此机床业没有任何报警,PMC程序存在潜在漏洞。

最终,通过优化PMC程序,取消串入的刀库门关闭到位信号,从原理上杜绝了刀库门误信号造成高压冷却没有打开的隐患。

通过该故障举一反三,发现机床主轴运动的骤停也是造成刀具损坏的一大原因。而往往很多冷却、过滤系统的报警信号会直接触发机床主轴骤停,带来很多不必要的损失。因此,将这些重要度较低的报警级别降级处理,设置为“循环结束后停止”,不失为一种简单又有效的做法,值得推广和借鉴。

2.4案例4:缸体线OP60工位丝锥T22035频繁断刀

在2014年5月20日至5月29日这时间,缸体线OP60工位丝锥T22035在加工#108孔时频繁断刀,具体信息见表1.

表1 断刀信息统计

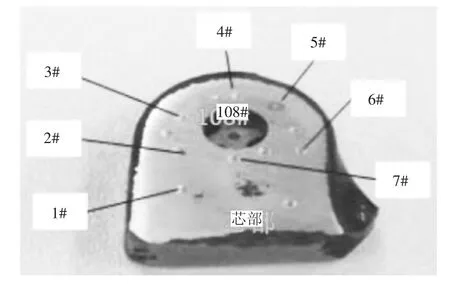

根据上表可以知道,断刀发生在不同模块、不同生产线(如图16),且实际寿命远低于预设寿命。根据之前的经验,先后排除设备、刀具、环境的影响。由于时间相对集中,排查毛坯为同一厂家、同一批次,怀疑毛坯铸造异常,因此挑选同批次的样件进行金相、硬度分析。

图16 被测工件位置

2.4.1该案例的金相分析

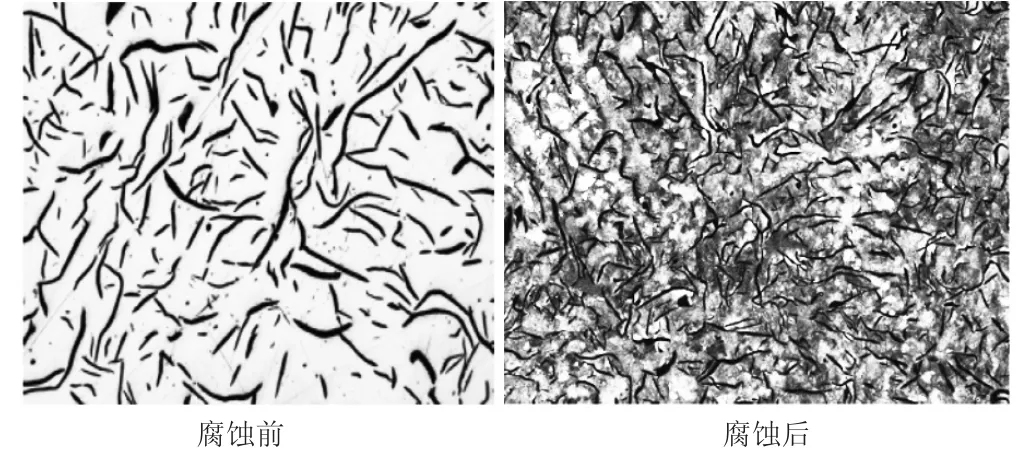

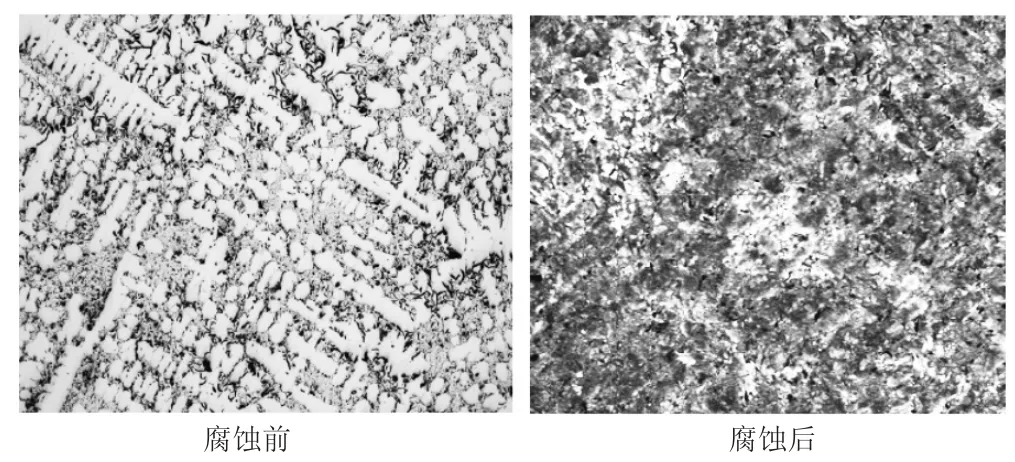

缸体材料为灰铸铁,其金相组织标准为“珠光体+石墨+少量铁素体”(图17),石墨形态为A型和少量B型(即片状和菊花状),石墨长度级别为4~8级。

图17 灰铸铁正常金相组织100X

通过金相对比发现:

#108孔周围金相组织为“莱氏体型碳化物+珠光体”(图18),石墨形态为D型和E型(即枝晶点状和枝晶片状),石墨分布不均匀,局部无石墨。与标准组织不符,金相组织不合格。

图18 #108孔周围金相组织100 X

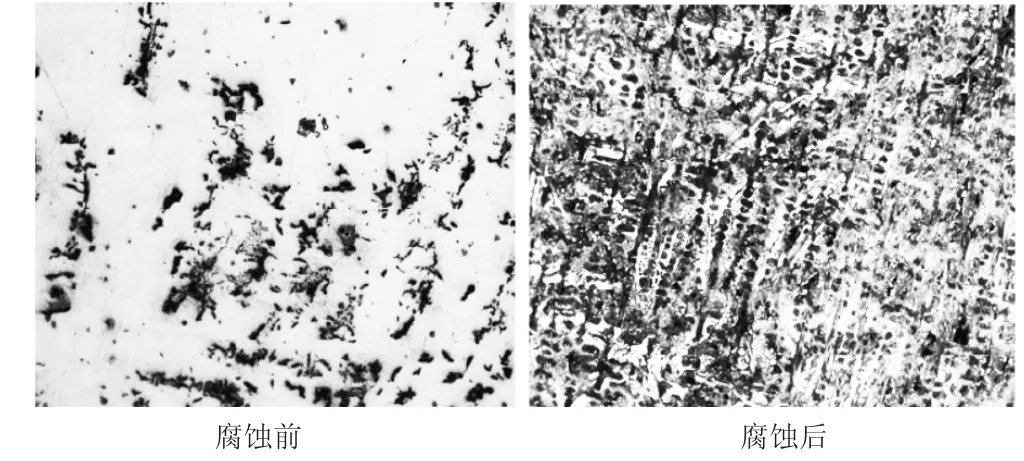

芯部金相组织为“珠光体+石墨+莱氏体型碳化物”(图19),石墨形态为D型和E型(即枝晶点状和枝晶片状)。与标准组织不符,金相组织不合格。

图19 芯部金相组织100X

2.4.2硬度测量

缸体硬度标准为:192—241HBW.

#108孔周围硬度:均超上限值241HBW,圆周区域硬度过大。

芯部硬度:接近上限值241HBW,在合格范围内。

从被检样块来看,硬度由芯部不断向边缘增加,如表2所示。

表2 硬度测量记录

2.4.3检测结果分析

从检测结果来看,#108孔周围区域金相组织异常,出现了“白口”现象(即有针条状莱氏体型碳化物和珠光体存在,造成硬度偏大,从而导致加工过程中T22035频繁断刀。

从铸造来讲,是由于毛坯此位置在铸造冷却过程中出现“激冷”,造成“白口”的现象。通过铸造工艺的微调即可消除该问题。

3 孔系加工刀具异常损耗的主要来源

以上四个案例展示了不同因素造成的孔系加工刀具异常损耗,分别是工艺、刀具、设备、工件因素,都是非常典型的案例。

归类来讲,造成孔系加工刀具异常损耗的主要有以下五大方面:

(1)机床:主轴磨损、跳动过大、机床进给不稳、数控程序异常、切削液供应故障、过滤系统故障、液压系统波动等。

(2)夹具:定位元件、夹紧装置、夹具主体、夹具与机床传动部件、导向机构等。

(3)刀具:刀具本身结构、材料、跳动、性能。

(4)切削参数:背吃刀量、进给量、切削速度。

(5)工件:毛坯材质、成型工艺、硬度、强度、表面形态。

刀具切削过程是一个系统工程,包含工艺、切削摩擦学、工件、刀具、机床、夹具、切削液等多个因素和变量的复杂系统,而且这些因素和变量之间又存在着极强的相关性和相互作用。系统的稳定性也是其正常工作的条件,要维持系统稳定,就要保证各个因素与变量的稳定。因此,在发动机制造过程中,刀具的异常损耗原因形形色色、多种多样,有的问题单一,有的环环相扣,都需要严谨细致的分析,动态的考虑问题,才能拨云见日,消除、抑制异常损耗。

Study on the Abnormal Loss of Hole Machining Tool in Engine Manufacturing

ZHANG Rui-qiang1,YANG Ling2

(1.SAICGM Wuling Automobile Limited by Share Ltd.,Liuzhou Guangxi 545007,China;2.Dongfeng Liuzhou Automobile Co.Ltd.,Liuzhou Guangxi 545007,China)

In this article,themachining technology of holes in engine manufacturing was expounded,the principle of tool wearing is analyzed and the degree of wear is classified.Through the typical case study of tool abnormal loss,explains the factors of the different causes of the abnormal wear and tear,and the solvingmeasure.Sums up the causes of affecting the life of the tool,aswell as eliminating waste improving direction and methods on the site systematically.

engine;holes;drilling;tool breaking

TH17

A

1672-545X(2016)05-0123-05

2016-02-09

张瑞强(1987-),男,河南许昌人,本科,工程师,研究方向:汽车发动机制造业的设备维护与管理;阳玲(1986-),女,广西桂林人,本科,工程师,研究方向:汽车发动机制造业中的质量分析与管理。