数控机床的位置误差及补偿方法探析

蒋薇,陈本锋

(成都市技师学院,四川成都611731)

数控机床的位置误差及补偿方法探析

蒋薇,陈本锋

(成都市技师学院,四川成都611731)

为了提高数控机床的加工精度,行业和企业技术人员尝试用误差补偿技术代替单纯的提高机床的零部件精度和装配质量。通过软件误差补偿技术提高数控车床滚珠丝杠的反向间隙精度,改善了机床的加工条件,提高了零件的加工精度,起到了预期的效果,适合在中小型企业推广应用。

数控机床;位置误差;补偿;探析

提高数控机床加工精度的方法有很多,包括合理选择刀具材料和几何参数,合理控制切削环境和系统误差等等。近年来,仅依靠通过提高机床零部件的质量精度、降低应力变形的影响来减小机床加工误差和提高机床使用寿命,在技术层面上变得越来越困难,在经济层面上变得越来越难以承受[1],误差补偿技术逐渐进入人们的视野。

在机床误差补偿分类中,研究者一般倾向于将误差的补偿分为硬件补偿和软件补偿两个方面。实际操作中,数控机床加工受到诸多因素的影响,靠单一的精度控制方法不能或很难保证数控机床的加工精度[2]。本文针对数控加工中机床的误差补偿进行研究,以期对经济型数控机床的操作者在实习生产中提供有价值的参考。

1 数控机床误差补偿研究的现状

目前,误差补偿技术需要解决的主要问题是对误差源的辨识和对误差的有效补偿。虽然误差补偿的概念已经逐渐被大家熟悉,但是应用到实际生产的却很少。误差补偿的研究现状如下:

(1)误差源研究越来越精细化

目前,误差补偿技术需要解决的主要问题是对误差源的辨识和对误差的有效补偿。影响数控机床加工精度的因素有很多,已经被大家熟知并分类的包括安装误差、热误差等,逐渐被提出的有空间误差、高频误差等[3]。随着研究的深入,研究者们对误差源的分类也越来越精细化,对某一具体的单项误差进行检测和补偿,成为提高数控机床误差补偿效果的一种趋势。

(2)误差补偿越来越动态化

在加工过程中,机床与刀具、工件处于相对运动中,这样所研究的误差就不止是静态误差,而是动态误差和误差实时补偿技术。提升机械自动化水平,除了静态补偿,今后的发展方向是开展动态补偿对误差的控制研究。

(3)误差补偿理论尚未应用于生产实践

近年来,国内关于数控机床误差理论分析和补偿系统设计的研究会越来越多。最近几年,国家更是把支持数控机床误差动态补偿技术研究上升到科技战略的层面。但判断并准确的计算误差需要经验,需要借助精密的测量仪器,更需要采用正确的补偿方法和开发适合的补偿系统,这些都需要科研工作者们不断的研究、开发、完善。所以到今天误差补偿理论尚未大规模应用于生产实践。

2 数控机床位置误差的补偿

误差补偿的基本思想就是通过将误差值输入系统进行补偿或改进机械设备减少加工后零件的尺寸和形位误差。数控机床误差补偿有硬件误差补偿与软件误差补偿两种基本方法,软件补偿与硬件补偿的区分是看补偿信息是由系统软件还是由机床硬件产生的。

2.1硬件误差补偿

硬件误差补偿是通过提高零部件的制造精度和调整机械结构上的靠模、凸轮、预紧螺母、紧固螺栓、轴承间隙等进行补偿。这种方法会增加机床的制造成本,在机床装配完成后难以适时调整补偿值,随着机床使用时间的增加和硬件设备的磨损,补偿效果会逐步下降,使用条件受到一定的限制。

2.2软件误差补偿

软件误差补偿是在已知或已测得反向间隙数值的情况下,通过调整数控系统里参数表中的补偿值,来抵消加工过程中机床系统产生的误差值。软件误差补偿通用性好,操作也不复杂,既可进行单段误差补偿,也可实现平均误差补偿。比如,在闭环数控系统中,进给运动的移动量是由检测装置以脉冲计数方式反馈到数控装置的比较器中,与原来的发出指令脉冲数进行比较,并进行相应的行止。软件补偿有较高的功态性能、补偿值可随工作状态的而即时变化,可通过计算机对所建立的数学模型进行运算后产生,并且经济性较好。由此可见,软件误差补偿已经成为现代补偿技术发展的方向。

2.4软件误差补偿实例

激光干涉仪具有自动线性误差补偿功能,可以对位置精度进行检测及自动补偿、对数控机床进行动态性能检测。本例用ML10激光干涉仪系统可自动测量和补偿数控机床各运动轴的反向间隙。

2.4.1目标设定参数设置

设置步长为5 mm,起点坐标为0,终点坐标为100,往复行程共自动测量21次。如图1所示。

图1 目标设定参数界面

2.4.2设置误差补偿参数值。

设定步距为10 mm(即每运行10 mm测量1次),每次停顿4 s记录数据,一共测量10次,共运行100 mm.

2.4.3编写测量程序

根据机床加工精度要求,在滚珠丝杠有效行程范围顺序定位若干采样点。

2.4.4采集测量数据

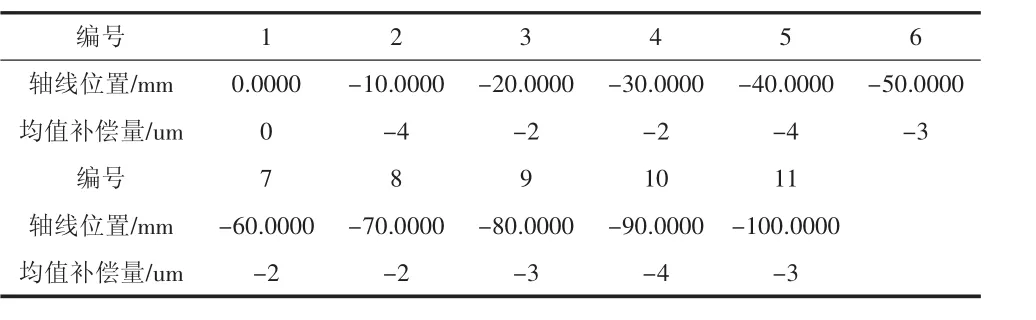

采用增量值补偿类型,记录各采样处的误差补偿值,形成在不同指令位置处的带后冲值综合误差表,如表1所示。

表1 带后冲值综合图表参数值

2.4.5分析测量结果

将打开控制面板的参数设置,翻页进入“轴间补量”的Z轴补偿界面,将用激光干涉仪测得的反向间隙平均值(已知激光干涉仪测量间隙值为41μm)输入到Z轴的反向间隙补偿位置。用补偿后的机床加工零件,加工精度显著提高。

3 误差补偿的应用比较

除了上述的激光干涉仪补偿反向间隙,还可以使用机械调整、程序补偿等方法补偿机床的反向间隙误差。在同等试验条件下,分别用这三种方法进行补偿,得到的结果略有不同。

根据几组实验数据的比较及对经济型数控车床的分析研究,归纳出了经济型数控车床加工不同精度的零件时选择的反向间隙测量方法及间隙补偿方法,如表2所示。

表2 不同类型的数控车床反向间隙误差的控制方法选择参照表

综上所述,反向间隙误差补偿是数控机床控制零件加工精度的一个重要途径,特别是对加工封闭曲线有实际意义,实际加工中需要对数控车床各坐标轴的反向间隙进行检测和补偿。研究表明,在加工封闭曲线时,采用误差补偿技术与不用任何补偿技术相比可将加工的曲线误差减少75%~90%.

机械调整法补偿反向间隙不影响加工程序的编写,在一定范围内具有一定的补偿效果,但局限性较大,操作要求高,不能定量补偿。数控程序补偿法效果较好,特别是对没有补偿功能的数控系统具有较大的实际作用,但这种方法增加了数控编程的复杂性,对操作人员的编程能力和加工工艺制定有较高要求[4]。系统补偿法先测量反向间隙,再通过科学的计算得出需要补偿的间隙值,最后输入数控坐标补偿系统,是目前半封闭式数控车床滚珠丝杠的反向间隙控制相对优化的补偿方案。

4 误差补偿的意义

误差的控制和补偿是降低数控机床加工误差的有效途径。控制是通过机械部分的调整、工艺过程的优化、加工环境的改善等达到降低加工误差的目的。补偿是在测得机床误差的情况下,通过调整系统参数、反向间隙数值等达到平衡和抵消系统误差的目的。其中尤以误差补偿更为行业和企业所接收,误差补偿灵活性大,简单易行,经济效益显著,适合在企业推广应用。

[1]魏杰.数控技术及其应用[M].北京:机械工业出版社,2014.

[2]冯剑.机械加工精度误差成因分析及其对策研究[J].电子制作,2013,(14):38.

[3]吕崇明.机械制造工艺学[M].北京:中国劳动和社会保障出版社,2011.3.

[4]张变霞.数控机床精度及误差补偿技术[D].杭州:中北大学机械工程与自动化学院,2008.

Analysis of Position Error and Compensation Method of NC Machine Tool

JIANGWei,CHEN Ben-feng

(Chengdu Technician College,Chengdu 611731,China)

In order to improve themachining precision of CNCmachine tools,the industry and enterprise technical engineers to try to use error compensation technology instead of improving the accuracy of machine parts and assembly quality.By using the software error compensation to improve the precision of the reverse clearance of the ball screw in NC lathe,the processing conditions are improved,the processing precision is improved,and the expected effect is played,which is suitable for the application in themedium and small enterprises.

CNCmachine tools;position error;compensation;analysis

TG659

B

1672-545X(2016)05-0224-03

2016-02-07

蒋薇(1966-),女,四川成都人,本科,讲师,研究方向:机械制造技术检测方向。