耐电解质疏水缔合增稠剂的制备

段鹏真,张军燚,张玲玲

(浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州 310018)

耐电解质疏水缔合增稠剂的制备

段鹏真,张军燚,张玲玲

(浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州 310018)

采用反相乳液聚合法,在聚丙烯酸钠的制备工艺基础上合成耐电解质疏水缔合增稠剂,考察了各因素对增稠剂性能的影响,并用红外光谱进行表征。结果表明:疏水单体可有效提高增稠剂的粘度和耐电解质性能。当乳化剂Span80用量为8%(占单体总质量百分比),丙烯酸单体中和度为80%,交联剂N,N-亚甲基双丙烯酰胺的用量为0.15%(占单体总质量百分比),引发剂用量为0.22%(占单体总质量百分比),引发剂过硫酸铵和亚硫酸氢钠的比例为2∶1,反应温度为40 ℃,反应3 h时,聚丙烯酸钠3%原糊粘度达13667 mPa·s,PVI值为0.26,其粘度保留率为10.5%。再加入复合单体进行改性,当甲基丙烯酸十八酯和甲基丙烯酸月桂酯单体质量比为1∶3,二者单体用量占总单体质量在4%~5%范围内时,所得耐盐疏水缔合型增稠剂的3%原糊粘度达10667 mPa·s,粘度保留率可达40%,优于使用单一的疏水单体。

聚丙烯酸钠;疏水单体;复合单体;疏水缔合增稠剂;粘度保留率

0 引 言

合成增稠剂是一种可以快速提高体系粘度及改善流变性的亲水性聚合物助剂,常应用于印染、涂料、建筑等行业。其中,阳离子型聚丙烯酸盐增稠剂因增稠效果好,用量少,得到了较为广泛的应用,借助其主链上羧基离子的电荷斥力,分子链在水中充分伸展,流体力学体积增大,促使体系溶胀、粘度提高。但羧基离子也降低了其耐电解质性能,从而影响其应用性能[1-3]。在纺织品印花时,为防止渗化,需要将盐类助剂和染料均匀溶解于原糊中,制成有一定粘度的色浆,如果合成增稠剂耐电解质能力低,色浆粘度会大幅降低,花纹就会发生渗化。因此,提高和改善合成增稠剂的耐电解质性能成为目前的研究热点。

最初人们通过引入聚合型表面活性剂、含磺酸基单体和阳离子型单体等方法,一定程度上提高了聚合产物的增稠效果和耐电解质性能;Balaceanu等[4]采用反相乳液聚合法,以丙烯酸钠盐、丙烯酰胺与甲基丙烯酸异辛酚聚氧乙烯酯单体共聚,合成了疏水缔合型耐电解质水溶性增稠剂。之后,采用反相乳液聚合法制备轻微化学交联缔合型的聚丙烯酸盐类增稠剂,并得到了广泛的应用,此类增稠剂的亲水链上有少量疏水性基团,通过与单体共聚引入到聚合物中,而且此类单体类似于表面活性剂,能够提高乳液的稳定性。田大听等[5]使用含长链亲油性基团的甲基丙烯酸十六酯单体和丙烯酸共聚,明显改善了增稠剂的增稠效果和耐电解质性能。不同单体大分子链上带的亲水基团不同,聚合产物的性能也会有所不同,所以,在选择单体时必须视具体情况而定,尤其在选择复合单体时必须探索出适当的聚合比例[6]。本实验采用反相乳液聚合法,结合单因素实验,以粘度、PVI为综合指标,对聚丙烯酸钠的制备工艺进行优化;在聚丙烯酸钠的制备工艺基础上,研究加入甲基丙烯酸十八酯和甲基丙烯酸月桂酯对聚合产物性能的影响。

1 实 验

1.1实验材料与仪器

丙烯酸、N,N-亚甲基双丙烯酰胺、Span80、Tween80、液体石蜡(以上均为化学纯),氢氧化钠,亚硫酸氢钠,过硫酸铵,环己烷(以上均为分析纯),甲基丙烯酸十八酯(纯度≥96%),甲基丙烯酸月桂酯(纯度≥96%),煤油(市售),蒸馏水(自制)。

DF-101S集热式恒温加热磁力搅拌器(杭州惠创仪器设备有限公司),JJ-1增力电动搅拌器(上海梅香仪器有限公司),EL300A电子天平(常州市天之平仪器设备有限公司),RVDV-II+PRO粘度计(BROOKFIELD),SHB-III-A循环式多用真空泵(杭州大卫科教仪器有限公司),DZF-6020真空干燥箱(上海博讯实业有限公司),Nicolet5700傅立叶变换红外光谱仪(美国赛默飞世尔有限公司),PYRIS 1型热重分析仪(美国柏金-埃尔默公司)。

1.2实验方法

1.2.1聚丙烯酸钠的制备

低温条件下,用氢氧化钠溶液对丙烯酸进行中和,之后加交联剂N,N-亚甲基双丙烯酰胺,充分搅拌得水相;按石蜡油∶环己烷为1∶1的比例称取油剂,加入Span80,充分搅拌得油相;将水相与油相按质比2∶1进行混合,在3000 r/min下搅拌,同时缓慢加入引发剂,通氮排氧,在设定温度下反应,冷却,加Tween80转相得到增稠剂乳液。用甲醇沉淀,抽滤,烘干得白色固体。

1.2.2耐盐疏水缔合增稠剂的制备

在聚丙烯酸钠的制备工艺基础上,在油相中加入疏水单体,使疏水单体参与聚合反应,具体制备过程同1.2.1。

1.3性能测试

1.3.1增稠能力和粘度指数

增稠能力测试:称取产物,加蒸馏水配成质量分数为3%的原糊,充分搅拌使吸水达到平衡,测试原糊粘度η。

粘度指数(PVI):采用旋转粘度计,测试原糊在转速6 r/min和60 r/min下的粘度,按式(1)计算PVI值[7]。

(1)

其中:η60为60 r/min下原糊的粘度,η6为6 r/min下原糊的粘度。

1.3.2粘度保留率测试

配制质量分数为3%的原糊300 g,加入0.15 g的NaCl,测试加盐前后的粘度η,粘度保留率=η后/η前×100%。粘度保留率越高,耐电解质性能越好[8]。

1.3.3热稳定性分析

将固体产物充分研磨,用热重分析仪对白色固体粉末进行检测,氮气环境,设定测量范围25~800 ℃,升温速度20 ℃/min。

1.3.4红外光谱分析

采用Nicolet 5700型傅立叶变换红外光谱仪,采用压片法测定产物的红外光图谱,分析其分子结构变化。压片的制备:取2 mg固体产物粉末和200 mg溴化钾,充分混合研磨,压片,测定FTIR光谱。设定分辨率为4 cm-1,扫描32次[9]。

2 结果与讨论

2.1聚丙烯酸钠的制备

2.1.1乳化剂用量对聚丙烯酸钠性能的影响

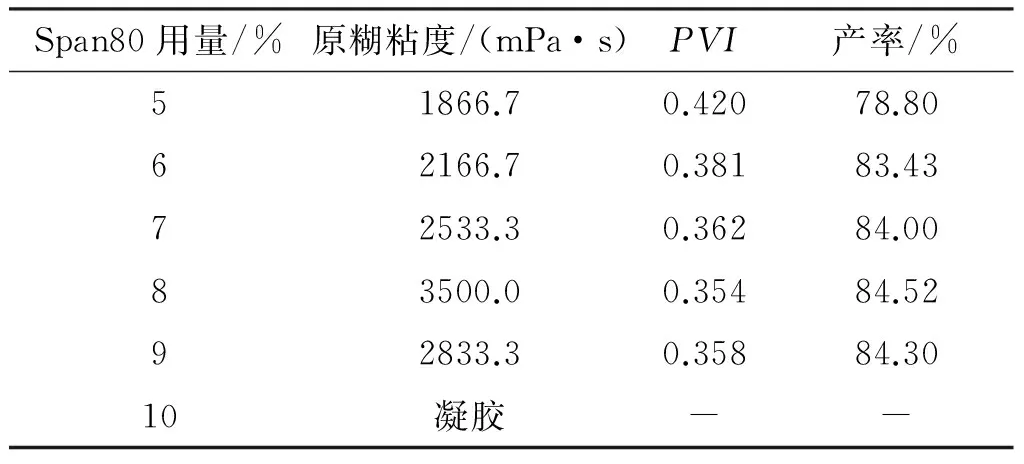

在反相乳液聚合中,乳化剂对聚合效率和产物性能具有较大的影响[10]。本实验选用Span80作为乳化剂,用量占单体总量的5%~10%[11],固定其他条件不变,改变乳化剂用量来合成聚丙烯酸钠,测定产物原糊的性能,结果如表1所示。

表1 乳化剂用量对聚丙烯酸钠性能的影响

注:丙烯酸中和度为80%,引发剂用量(占单体质量分数)为0.22%,引发剂配比m过硫酸铵∶m亚硫酸氢钠为3∶1,交联剂用量为0.1%,反应温度为30 ℃,反应时间为2 h。

由表1可知,产物粘度随乳化剂用量的增加而提高,但Span80用量超过8%时,原糊粘度显著下降,原因是乳化剂用量过多,阻挡了引发剂与丙烯酸单体的有效接触,降低了聚合反应效率;当Span80用量达到10%时,形成的乳液胶束过多,导致表面能过大,反应剧烈而出现凝胶现象。因此,乳化剂Span80用量选取8%为宜。

2.1.2单体中和度对聚丙烯酸钠性能的影响

丙烯酸单体的中和度会影响其自身的反应性,且静电斥力会影响单体的聚合和分配,因此丙烯酸中和度会影响聚合产物的结构[12]。本实验固定乳化剂用量为8%,引发剂用量为0.22%,引发剂配比m过硫酸铵∶m亚硫酸氢钠为3∶1,交联剂用量为0.1%,反应温度为30 ℃,反应时间为2 h。考察丙烯酸中和度对原糊粘度和PVI的影响,结果如图1所示。

图1 丙烯酸中和度对聚丙烯酸钠原糊粘度和PVI的影响

由图1可知,当丙烯酸中和度超过80%时,产物原糊粘度显著降低,PVI明显提高。这是因为丙烯酸中和度较低时,单体反应活性强,聚合速率快,易产生凝胶或爆聚现象;随中和度提高,反应体系趋于稳定,产物分子量和增稠性能随之提高。但丙烯酸中和度过高,丙烯酸离子静电斥力会影响聚合反应的进行,导致产物增稠性能降低,甚至会影响产物交联程度,使原糊呈现拉丝现象[13]。因此丙烯酸中和度选取80%为宜。

2.1.3引发剂配比对聚丙烯酸钠性能的影响

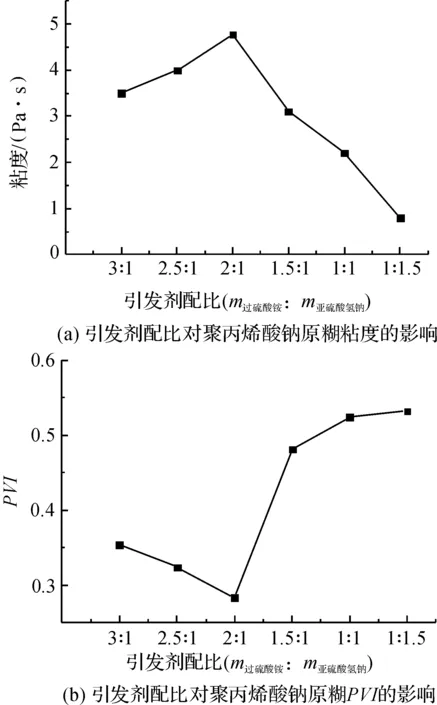

实验中选用过硫酸铵和亚硫酸氢钠氧化-还原体系复合引发剂,可在低温下触发丙烯酸单体聚合,且产物分子量高增稠效果好,但引发剂的复配比例需要探究。本实验固定乳化剂用量为8%,丙烯酸中和度为80%,引发剂用量为0.22%,交联剂用量为0.1%,反应温度为30 ℃,反应时间为2 h。考察引发剂配比对产物原糊粘度和PVI的影响,结果如图2所示。

由图2可知,随着引发剂配比的减小,产物粘度和PVI值整体呈负相关,配比为2∶1时,产物的增稠效果最佳。原因是在低温下,过硫酸铵难以形成自由基,加入亚硫酸氢钠后,产生自由基从而引发聚合反应;但亚硫酸氢钠用量过多,反应剧烈,导致产物分子量不均,而且过硫酸铵消耗过快,影响聚合效率,反而降低增稠效果。故过硫酸铵和亚硫酸氢钠的质量比选取2∶1为宜。

图2 引发剂配比对聚丙烯酸钠原糊粘度和PVI的影响

2.1.4引发剂用量对聚丙烯酸钠性能的影响

制备聚丙烯酸钠时,引发剂的用量影响聚合效率和产物分子量以及增稠性能[14]。本实验固定乳化剂浓度为8%,丙烯酸单体中和度为80%,引发剂比例m过硫酸铵∶m亚硫酸氢钠为2∶1,交联剂用量为0.1%,反应温度为30 ℃,反应时间为2 h。探究引发剂用量对产物粘度和PVI的影响,结果如图3所示。

由图3可知,产物原糊粘度随引发剂量先增大后减小,且在0.22%处产物粘度最大,PVI最小。原因是引发剂用量较小时形成的自由基少,聚合效率低,随用量增大,聚合效率及产物粘度随之提高;但引发剂用量过大会导致反应体系产生凝胶爆聚,而且较多的活性中心会争夺单体,导致产物分子量和粘度降低。所以,引发剂用量选取0.22%为宜。

图3 引发剂用量对聚丙烯酸钠原糊粘度和PVI的影响

2.1.5交联剂的用量对聚丙烯酸钠性能的影响

在聚合反应中加入交联单体,产物可形成交联网状结构,更有利于对水的抱合,从而达到增稠的目的[15]。本实验固定乳化剂浓度为8%,丙烯酸单体中和度为80%,引发剂比例m过硫酸铵∶m亚硫酸氢钠为2∶1,引发剂用量为0.22%,反应温度为30 ℃,反应时间为2 h。观察交联剂用量对增稠剂性能的影响。结果如图4所示。

图4 交联剂用量对聚丙烯酸钠原糊粘度和PVI的影响

由图4可知,产物原糊粘度随交联剂用量先增大后减小,PVI整体呈增大趋势,且在0.15%处,产物粘度最大。原因是交联剂会使产物分子链之间形成空间网状结构,抱合自由态水,提高体系粘度,但过多交联剂会使产物分子链间网状结构过于密集,而不能充分伸展,导致产物粘度下降。因此,交联剂用量选取0.15%为宜。

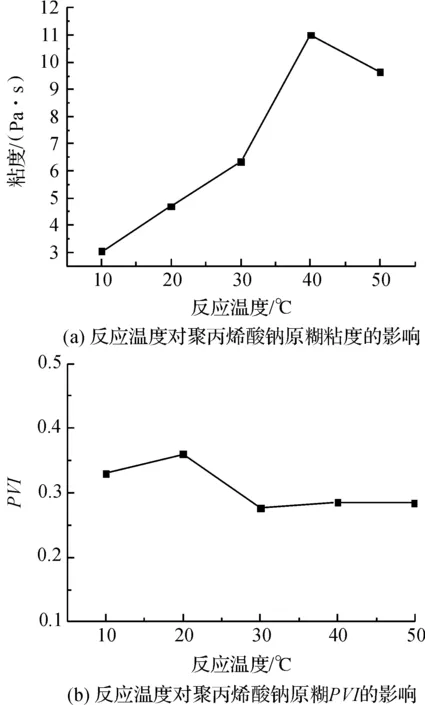

2.1.6反应温度对聚丙烯酸钠性能的影响

丙烯酸钠聚合是放热反应,体系温度会上升,从而影响反应稳定性。温度过低,反应不彻底;温度过高,易导致产物分子量不均,产生爆聚现象。本实验固定乳化剂浓度为8%,丙烯酸单体中和度为80%,引发剂用量为0.22%,引发剂比例m过硫酸铵∶m亚硫酸氢钠为2∶1,交联剂用量为0.15%,反应时间为2 h。考察反应温度对产物粘度和PVI的影响,结果如图5所示。

图5 反应温度对聚丙烯酸钠原糊粘度和PVI的影响

图5中表明,产物粘度随温度先增大后减小,PVI略微下降,且在40 ℃时粘度达到峰值。这是因为随温度升高自由基生成量增大,产物链长增加、分子量增大、产物粘度提高。但温度过高会导致自由基生成速率过快,部分自由基快速被消耗,导致聚合效率及粘度降低。因此,选择反应温度40 ℃为宜。

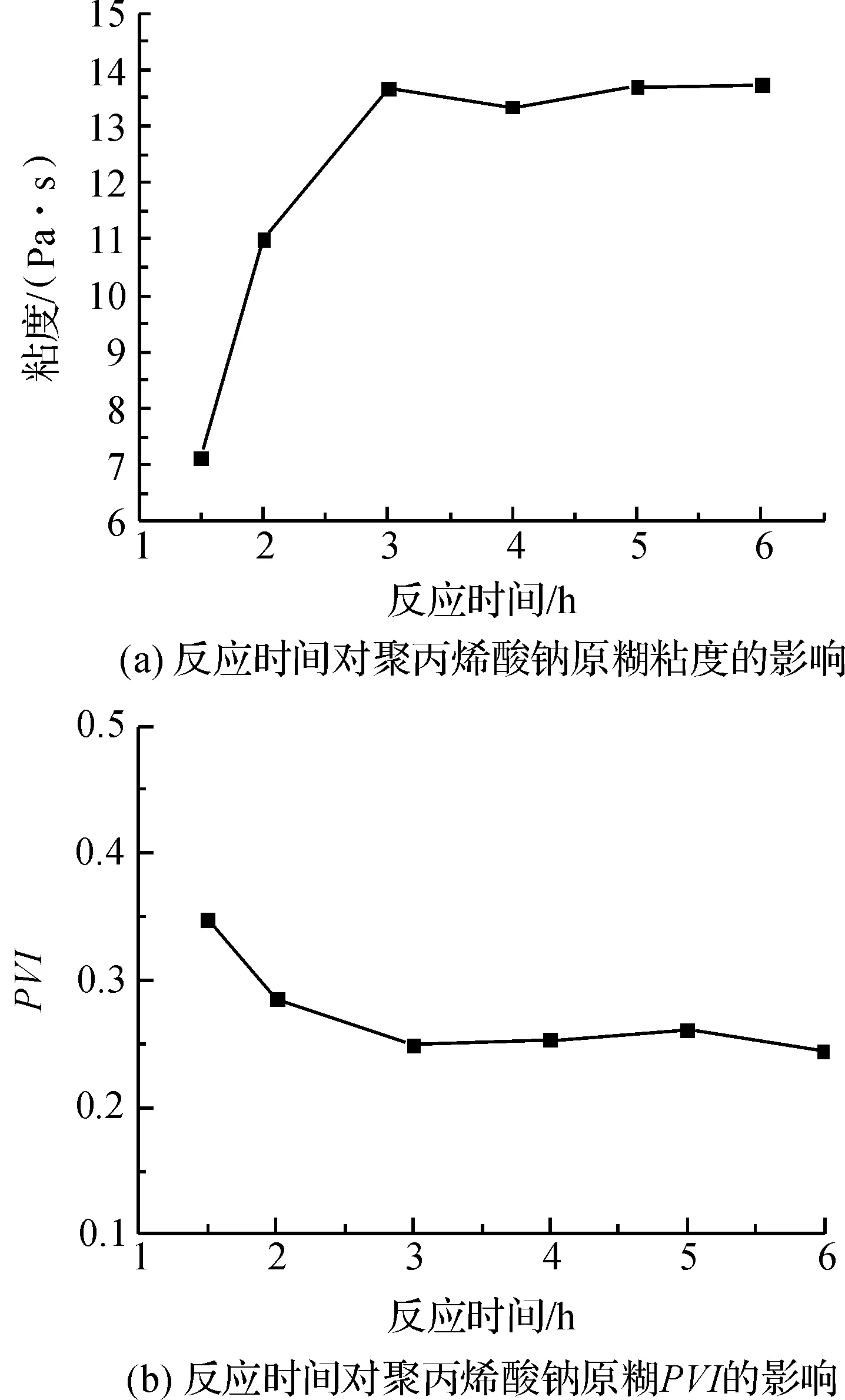

2.1.7反应时间对聚丙烯酸钠性能的影响

适宜的反应时间可以提高聚合反应效率,但是时间过长反而增加耗能和成本。本实验固定丙烯酸中和度为80%,引发剂比例m过硫酸铵∶m亚硫酸氢钠为2∶1,引发剂用量为0.22%,交联剂用量为0.15%,反应温度为40 ℃。考察反应时间对产物粘度和PVI的影响,结果如图6所示。

图6 反应时间对聚丙烯酸钠原糊粘度和PVI的影响

综合图6可知,产物原糊粘度随时间达到峰值后趋于平衡,PVI略微降低。这是因为反应初期聚合效率高,产物分子链和分子量增长较快,粘度显著提高;反应后期,单体逐渐反应完全,延长时间对产物性能无提高作用。从图6(a)可以看出,反应时间超过3 h后,粘度曲线保持平稳,表明反应基本完成。故反应时间选3 h为宜。

2.1.8聚丙烯酸钠的最佳制备工艺

由以上单因素实验可以确定,聚丙烯酸钠的最佳制备工艺:Span80用量为8%,丙烯酸中和度为80%,交联剂用量为0.15%,引发剂用量为0.22%,引发剂配比m过硫酸铵∶m亚硫酸氢钠为2∶1,反应温度为40 ℃,反应时间为3 h。

2.2耐电解质疏水缔合增稠剂的制备

2.2.1疏水单体用量对疏水缔合增稠剂性能的影响

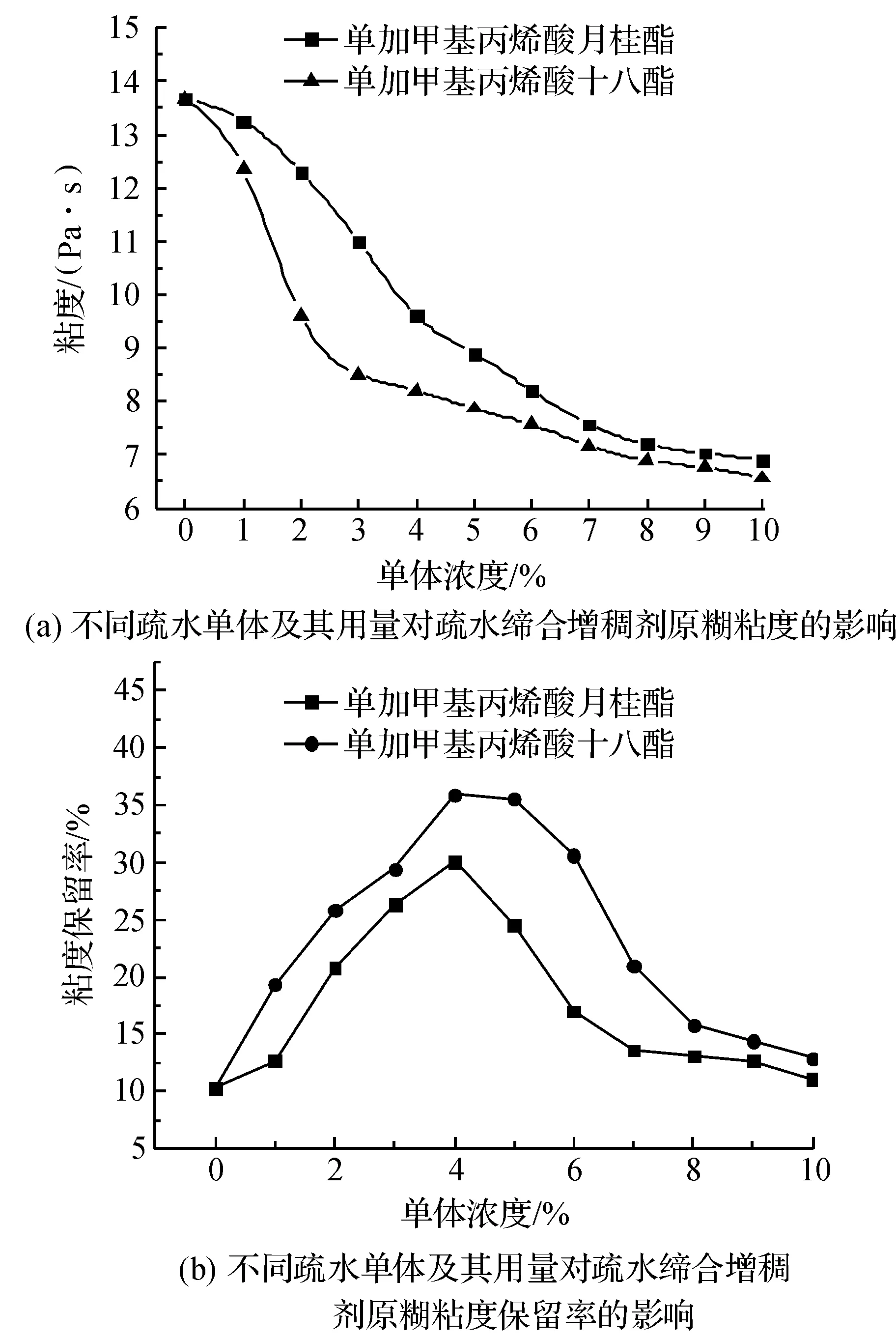

以聚丙烯酸钠制备工艺为基础,在油相中添加长链烷基疏水单体制备耐盐缔合增稠剂。长链烷基可发生缔合作用,形成具有耐盐性的空间网架结构,提高增稠剂的耐盐性[16]。本实验在丙烯酸聚合过程中分别加入甲基丙烯酸十八酯和甲基丙烯酸月桂酯来制备产物,测其粘度及粘度保留率,从而确定两种疏水单体对产物性能的影响。其结果如图7所示。

图7 不同疏水单体及其用量对疏水缔合增稠剂原糊粘度和粘度保留率的影响

从图7看出,加入两种单体后,产物的粘度显著下降而粘度保留率均呈先增后降的趋势。原因是接枝后产物的交联网状结构可以减弱静电斥力引起的分子链卷曲,增加了体系的耐电解质性能;但单体过多,疏水长链缔合卷曲严重,降低增稠剂的粘度,同时也影响其耐电解质性能。从图中还可以看出,单体加入量相同时,接枝甲基丙烯酸月桂酯所得产物粘度较甲基丙烯酸十八酯要高,而耐电解质效果则相反。

2.2.2疏水单体组合对疏水缔合增稠剂性能影响

本实验将甲基丙烯酸十八酯和甲基丙烯酸月桂酯进行复配,希望通过协同作用得到耐电解质性能和增稠性能均佳的增稠剂。选取疏水单体总用量的范围为2%~7%,并测定甲基丙烯酸十八酯和甲基丙烯酸月桂酯不同复配比例下产物原糊粘度与粘度保留率,其结果如图8所示。

图8 不同配比和用量下疏水单体组合对产物粘度和粘度保留率的影响

由图8(a)可知,当m甲基丙烯酸十八酯∶m甲基丙烯酸月桂酯为1∶3或1∶4,疏水单体总量在3%~5%范围内时,产物原糊粘度变化幅度小,甚至出现了略微上升的趋势。这是由于疏水长链和短链减弱了缔合作用,使网状结构更加密集,对水的抱合能力增强,从而使增稠剂粘度略微上升。

由图8(b)可知,粘度保留率随疏水单体总量呈现先增大后减小的趋势,说明无论加入疏水单体组合,还是加入单一疏水单体,对产物的粘度保留率的影响是一致的。且当疏水单体配比m甲基丙烯酸十八酯∶m甲基丙烯酸月桂酯为1∶3时,疏水单体总用量处在4%~5%范围内时,产物粘度较高,粘度保留率达40%以上,比使用单一疏水单体效果好。

2.3耐盐能力测试

分别配制聚丙烯酸钠和疏水缔合增稠剂原糊100 g,向原糊中逐滴加入15%的NaCl溶液,测试加盐前后的粘度,计算粘度保留率,观察原糊粘度保留率随加盐量的变化情况,得其耐盐能力曲线如图9所示。

图9 聚丙烯酸钠和疏水缔合型增稠剂耐盐能力曲线

由图9可知,两种原糊的粘度保留率均随NaCl溶液的加入而降低。这是因为电解质降低了增稠剂的渗透压,使其吸水和抱水的能力降低,表现为粘度和粘度保留率下降。疏水缔合型增稠剂原糊的粘度保留率始终高于聚丙烯酸钠的粘度保留率,说明疏水组合单体大大提高了增稠剂的耐盐能力。

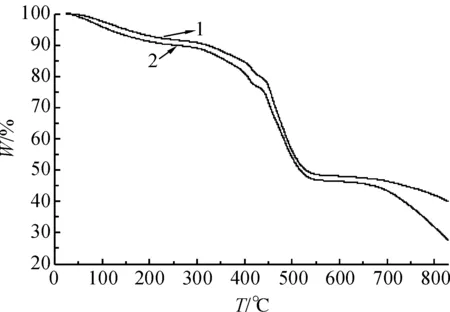

2.4热稳定性分析

各取适量聚丙烯酸钠和疏水缔合增稠剂,用热重分析仪进行热重分析,其TG和DTG曲线如图10所示。对比聚丙烯酸钠和疏水缔合增稠剂的TG和DTG曲线发现,经过疏水单体改性的聚丙烯酸钠热稳定性基本保持不变,且其最低热分解温度大于400 ℃,而活性染料印花的汽蒸温度仅为105 ℃,说明在活性染料印花中这两种增稠剂的分子结构不会受热分解。

(a)聚丙烯酸钠与疏水缔合增稠剂的TG曲线

(b)聚丙烯酸钠与疏水缔合增稠剂的DTG曲线1-聚丙烯酸钠;2-疏水缔合增稠剂图10 聚丙烯酸钠与疏水缔合增稠剂的TG、DTG曲线

2.5红外光谱分析

采用KBr压片法对产物进行红外光谱测试,结果如图11所示。

图11 疏水缔合型耐电解质增稠剂的红外光谱

分析图11发现:2925 cm-1和2852 cm-1处的吸收峰分别为-CH3、-CH2-的不对称伸缩振动吸收峰;1737 cm-1处为C=O吸收峰;1552 cm-1处为-COO-的特征吸收峰,是丙烯酸中和后产生的-COO-基团;1107 cm-1为饱和的酯键吸收峰,证明酯类单体参与了聚合反应;1463 cm-1为C-H面内弯曲振动特征吸收峰,而1401 cm-1处的吸收峰为N-H的变形振动吸收峰,表明聚合物中存在交联剂单体;在1690 cm-1和1590 cm-1处没有吸收峰的出现,说明C=C全部参与反应,聚合反应比较完全。

3 结 论

采用反相乳液聚合法制备了聚丙烯酸钠,并在聚丙烯酸钠的制备工艺基础上合成了耐电解质疏水缔合增稠剂。

a)聚丙烯酸钠的制备工艺为:石蜡油∶环己烷为1∶1,油水质量比为0.5,乳化剂Span80用量为8%,丙烯酸单体中和度为80%,交联剂用量为0.15%,引发剂用量为0.22%,引发剂配比m过硫酸铵∶m亚硫酸氢钠为 2∶1,反应温度为40 ℃,反应时间为3 h。制备的聚丙烯酸钠原糊粘度达13667 mPa·s,PVI值为0.26,其粘度保留率为10.5%。

b)在聚丙烯酸钠的合成工艺基础上,引入甲基丙烯酸月桂酯与甲基丙烯酸十八酯作为改性单体组合,当m甲基丙烯酸十八酯∶m甲基丙烯酸月桂酯为1∶3,总用量在4%~5%范围内时,合成的疏水缔合型增稠剂原糊粘度达10667 mPa·s,PVI值为0.26,粘度保留率达40%。

c)由TG和DTG分析知,疏水组合单体改性前后增稠剂的热稳定性基本保持不变,且均在汽蒸中不会受热分解。再由FT-IR图谱分析知,在1107 cm-1处为饱和酯键吸收峰,1690 cm-1和1590 cm-1处没有吸收峰的出现,说明疏水链段参与聚合反应,且反应较完全。

[1] 郭玉杰.疏水改性聚丙烯酸类增稠剂的合成[J].山东化工,2011,40(3):28--31.

[2] 张玉芳,周向东.耐电解质增稠剂的合成与应用[J].印染,2013,39(18):1-6.

[3] 宋子云,陈洪龄.含有长链烷基聚丙烯酸系增稠剂的制备和性能研究[J].印染助剂,2011,28(1):29-31.

[4] BALACEANU A, VERONICA M, LIN W J, et al. Copolymer microgels by precipitation polwnerization of N-vinylcaprolactam and N-isopropylacrylamides in aqueous medium[J]. Colloid Polym Sci, 2013, 291(1):21-31.

[5] 田大听,谢洪泉,过俊石.化学交联及物理缔合对聚丙烯酸增稠剂的作用[J].高分子材料科学与工程,1999,15(2) :132-135.

[6] 张海玲.耐盐增稠剂的合成与性能表征[D].苏州:苏州大学,2006.

[7] 赵振河,张高奇.增稠剂的反相乳液聚合及增稠性能研究[J].化学研究与应用,2002,14(5):545-548.

[8] 董艳春,沈一丁,黄玲.增稠剂 PSL 的合成及在涂料印花中的应用[J].印染,2006,32(10):26-28.

[9] 王海龙,张玲玲,王新力.高取代度羧甲基小麦淀粉制备工艺的优化及表征[J].纺织学报,2012,33(2): 50-54.

[10] 杨西江.非离子表面活性剂对合成活性染料印花增稠剂性能的影响[J].印染助剂,2005,22(10):24-26.

[11] 张玉芳,周向东.耐电解质增稠剂的合成与应用[J].印染,2013,39(18):1-6.

[12] 刁立鹏,张晓东.丙烯酸系增稠剂制备工艺的研究及性能测试[J].青岛大学学报,2011, 26(1):53-58.

[13] CHADUC I, CREPET A, BOYRON O, et al. Effect of the pH on the RAFT polymerization of acrylic acid in water. application to the synthesis of poly (acrylic acid)-stabilized polystyrene particles by RAFT emulsion polymerization[J]. Macromolecules, 2013, 46(15):6013-6023.

[14] 宋子云,陈洪龄.一种耐电解质印花增稠剂的合成[J].丝绸,2010,47(11):17-20.

[15] LELE A, SHEDGE A, BADIGER M, et al. Abrupt shear thickening of aqueous solutions of hydrophobically modified poly (N, N′-dimethylacrylamide-co-acrylic acid)[J]. Macromolecules, 2010, 43(23): 10055-10063.

[16] PRAMANIK M, MENDON S K, RAWLINS J W. Vegetable oil based fatty amide as hydrophobes in associative thickener [J]. Journal of Applied Polymer Science, 2013, 130(3):1530-1538.

(责任编辑: 许惠儿)

Preparation of Electrolyte-Resistance Hydrophobic Association Thickener

DUANPengzhen,ZHANGJunyi,ZHANGLingling

(Key Laboratory of Advanced Textile Materials and Manufacturing Technology,Ministry of Education, Zhejiang Sci-Tech University, Hangzhou 310018, China)

On the basis of sodium polyacrylate preparation technology, the electrolyte-resistance hydrophobic association thickener was prepared through inverse emulsion polymerization, influences of factors on the performance of thickener was investigated, and characterized by infrared spectrum. The results show that hydrophobic monomer can improve the viscosity and electrolyte resistance effectively. When the dosage of Span80 accounts for 8% of the total monomer, neutralization degree of acrylic acid monomer is 80%, the dosage of cross-linking agent N,N-methylenebis acrylamide accounts for 0.15% of the total monomer, the dosage of initiator accounts for 0.22% of the total monomer and its ratio is 2∶1, the reaction temperature is 40 ℃ and reaction time is 3h; the viscosity of the original paste containing 3% sodium polyacrylate is 13667 mPa·s,PVIvalue is 0.26 and its viscosity retention ratio is 10.5%. The electrolyte-resistance hydrophobic association thickener was made by joining the hydrophobic monomer composition. When the total amount of monomer accounts for 4%~5%, octadecyl methacrylate and lauryl methacrylate mass ratio is 1∶3, the viscosity of hydrophobic association thickener paste is 10667 mPa·s, and the retention rate is up to 40%, better than using single hydrophobic monomer.

sodium polyacrylate; hydrophobic monomer; compound monomer; hydrophobic association thickener; viscosity retention rate

10.3969/j.issn.1673-3851.2016.03.003

2015-04-02

段鹏真(1989-),男,河南临颍人,硕士研究生,主要从事生态纺织品染整技术的研究。

张玲玲,E-mail:zllqx718@126.com

TS194.2

A

1673- 3851 (2016) 02- 0170- 08 引用页码: 030203