导波检测钢板下表面腐蚀区域及连续测厚法测定最小壁厚

杨育伟 朱 稳 黎 明

(西安特种设备检验检测院 西安 710065)

导波检测钢板下表面腐蚀区域及连续测厚法测定最小壁厚

杨育伟朱 稳黎 明

(西安特种设备检验检测院西安710065)

本文讨论了超声波导波对钢板下表面腐蚀区域快速定位及连续测厚法准确测定其最小壁厚的检测方法,并通过试验测试验证了上述检测方法的准确性和有效性,从而为不能进入内部的压力容器、内表面被覆盖层或构件覆盖的压力容器及大型原油储罐底板下表面的腐蚀检测提供了一种有效的检测方法。

导波连续测厚钢板下表面腐蚀区域最小壁厚

测定最小壁厚以确定容器的承压能力是压力容器定期检验必须进行的检验项目。但对于不能进入内部的压力容器以及内表面被覆盖层或构件覆盖的压力容器,因其内表面腐蚀部位看不见,最小壁厚可能测不准。另外,大型原油储罐底板下表面腐蚀检测时也存在同样的问题。下面通过对试板的检测试验来讨论导波定位、连续测厚定量的检测方法。

1 导波检测确定腐蚀区域

1.1检测方法

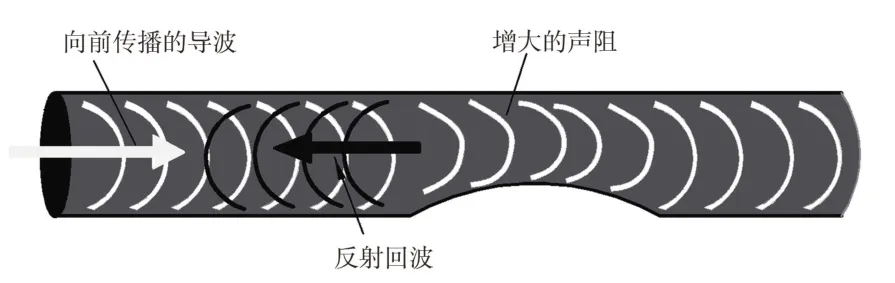

在无限均匀介质中传播的波称为体波,体波有两种,即纵波和横波。它们以各自的特征速度传播而无波形耦合。但在一弹性半空间表面处,超声波将产生一次反射或透射并发生波形转换。若一个弹性半空间被平行于表面的另一个平面所截,从而使其厚度方向成为有界,这就构成了一个无限延伸的弹性平板。位于板内的纵波、横波将会在两个平行边界上产生多次反射并产生复杂的波形转换和复杂的干涉,同时沿平行板面的方向行进。沿平行的边界制导超声波在板内的传播,这样的一个系统称为平板波导[1]。在此平板波导中传播的超声波即板中的导波,见图1。

图1 板中的导波

导波在介质中传播时,如果波导界面不连续,即存在裂纹、圆孔等缺陷,就会发生散射以及导波模态的转换,产生携带结构缺陷信息的反射回波,如图2所示。

图2 导波在管道局部减薄区域的反射

导波虽然不易确定介质缺失的量,但可以确定介质缺失的位置,因此该技术对腐蚀减薄区域快速定位是有效的检测方法[2]。

1.2检测试验

导波检测仪: ISONIC 2009 UPA-Scope便携式多功能超声相控阵导波检测系统、导波探头:CU108。

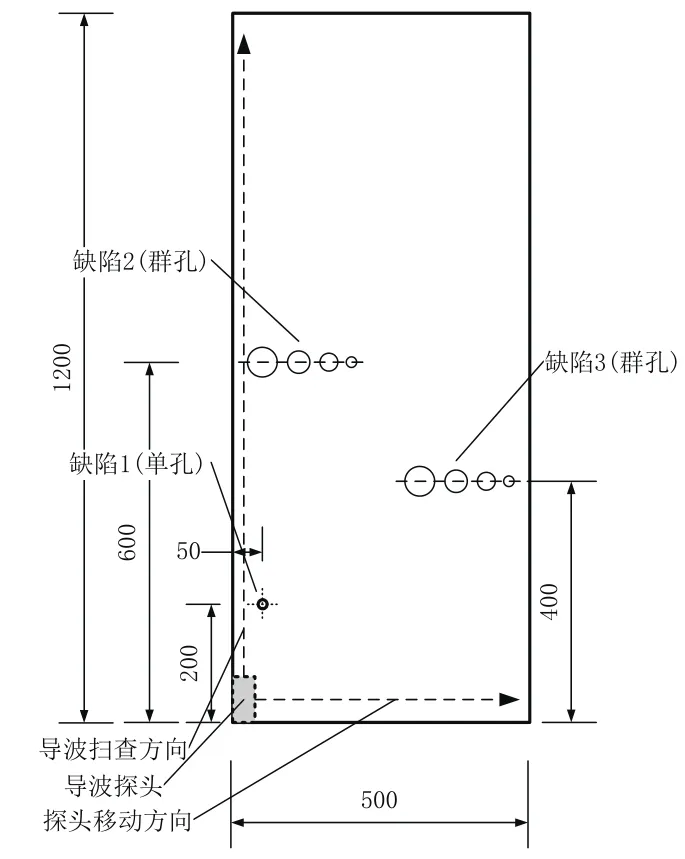

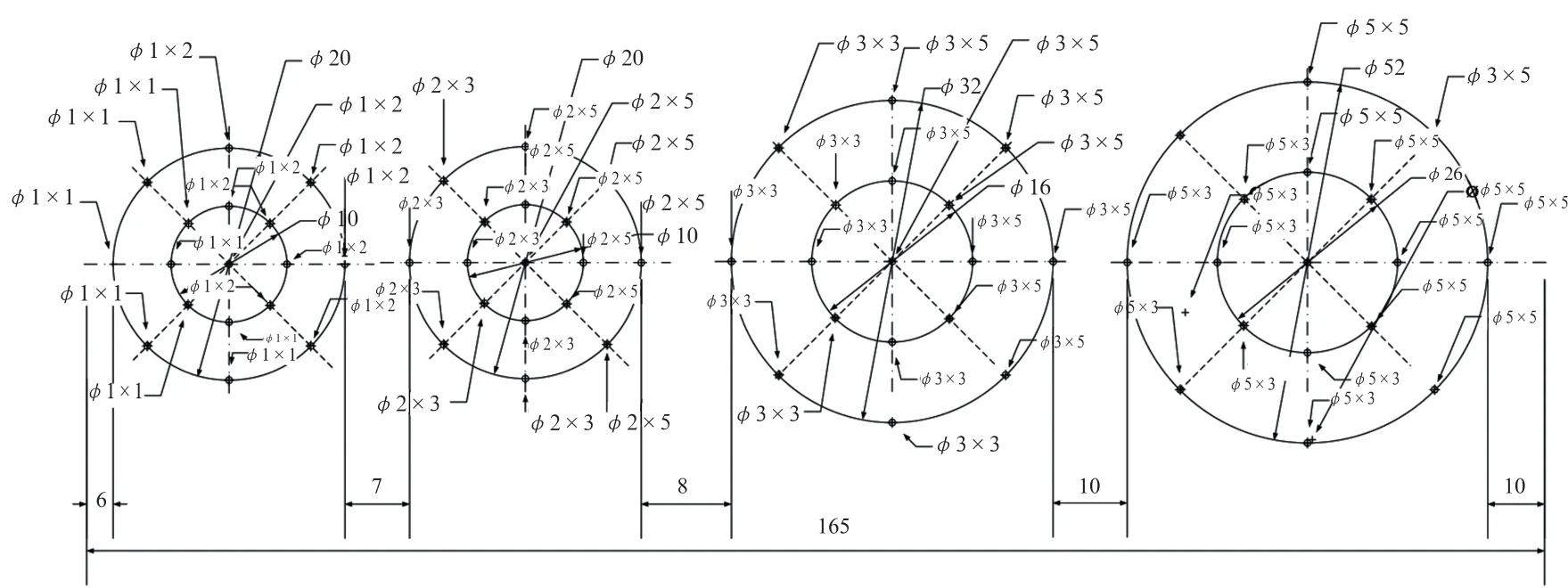

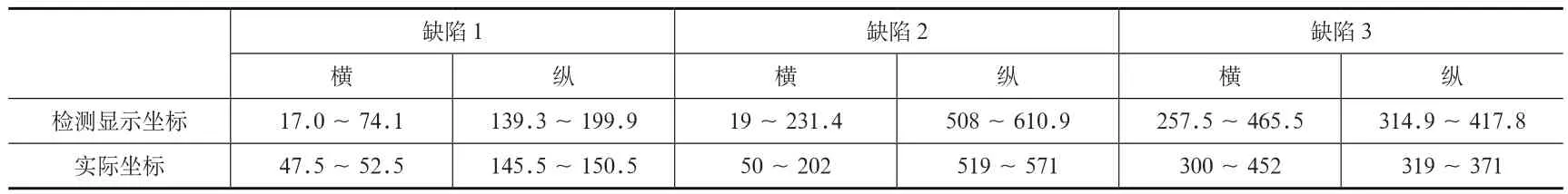

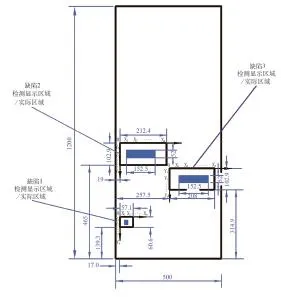

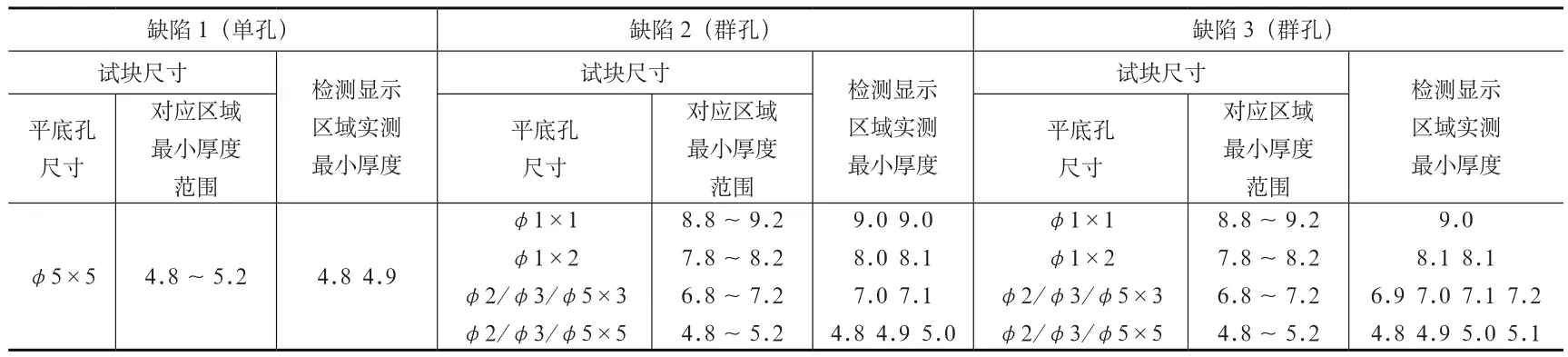

试块:试块尺寸为1200mm×500mm×10mm,误差±0.2mm,材质Q235B,试块由山东济宁模具厂加工。试块上有3组人工缺陷,分别为缺陷1、缺陷2和缺陷3,见图3。缺陷1为φ5mm×5mm的单孔,缺陷2和缺陷3则为两组如图4所示的密集群孔。

图3 试块尺寸和人工缺陷位置及导波检测方向和探头移动方向示意图(mm)

图4 缺陷2、缺陷3群孔尺寸及分布

群孔中各平底孔的位置及数量如图4所示,各平底孔的尺寸分别为φ1×1mm、φ1×2mm、φ2×3mm、φ2×5mm、φ3×3mm、φ3×5mm、φ5×3mm、φ5×5mm。

●1.2.1 调试导波声速、探头延时调节扫描速度

首先预设声速3200m/s、探头延时为0μs。以试块边沿为反射体,设定距试块边沿100mm和200mm处为基准位置。将探头放置在200mm处,调节声速,使回波声程显示为200mm,再将探头放置在100mm处,调节探头延时,使回波声程显示为100mm。如此反复直至两处的显示声程分别为100mm和200mm时即调试完毕,此时扫描速度即为导波声程1∶1。实测导波声速V导=2240m/s,探头延时t0=21.80μs。

●1.2.2检测灵敏度设定

以该试块的最大声程(探头前沿距试块边沿1148mm)边沿回波的80%(70.5dB)为检测灵敏度。

●1.2.3试块检测

探头放置于试块背面(无孔一面)左下角,沿试块的短边自左向右平移扫查,见图3。

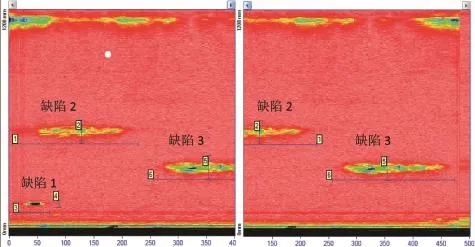

扫查时采用编码器定位,检测结果成像见图5。

图5 超声波导波扫描试块成像图

图5中横坐标即探头移动的距离,纵坐标即距探头前端的位置,缺陷1、缺陷2和缺陷3为3处缺陷影像(该图在导波检验仪是可连续伸展的一幅图,但电脑截图只能截成两幅图,两幅图中的横坐标可准确对应)。图5中可见,不论是单孔(缺陷1)还是密集群孔(缺陷2和缺陷3),缺陷影像均为一个区域。3处缺陷影像的检测显示坐标及试块上3个缺陷的实际坐标见表1。3个缺陷的检测显示区域左下角坐标和范围分别(17.0,139.3)/57.1×60.6,(19,466)/212.4×102.9和(257.5,314.9)/208×102.9,见图6。

表1 缺陷区域检测显示坐标与实际坐标

图6 缺陷的检测显示区域和实际区域及连续测厚起始0点和探头移动方向示意图(mm)

从表1和图6可知,3个缺陷的检测显示区域均包含了试块上对应的缺陷实际区域,可见,导波检测对腐蚀区域定位快速有效。

2 连续测厚法测定腐蚀区域最小壁厚

2.1检测方法

超声波连续测厚法[3],即在检测区域沿平行线或其他扫查线连续缓慢移动探头,同时按探头移动的方位连续记录所测数据,数据中的最小值即为最小壁厚。也可采用超声波C扫描检测方法,超声波C扫描法即计算机化的连续测厚法,检测区域的测厚结果形成C扫描图像,以不同颜色显示不同的厚度。

2.2试块检测

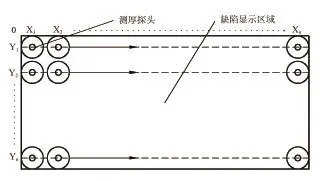

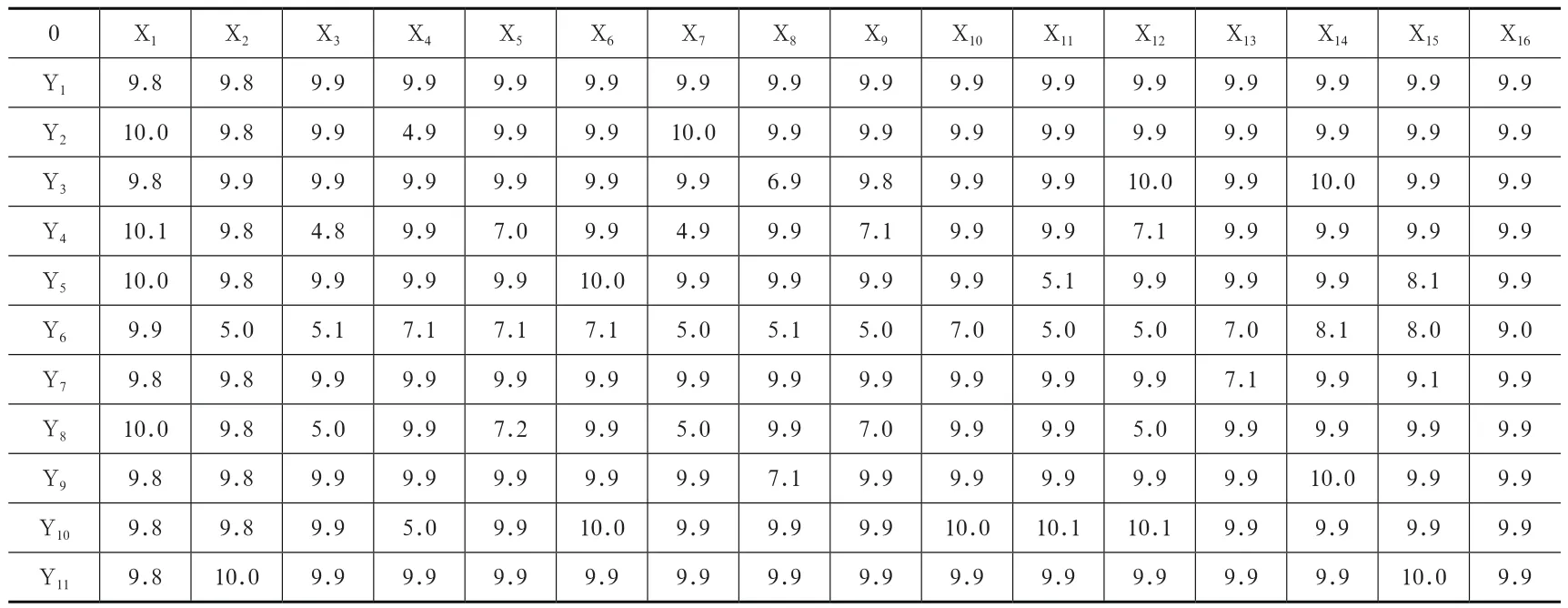

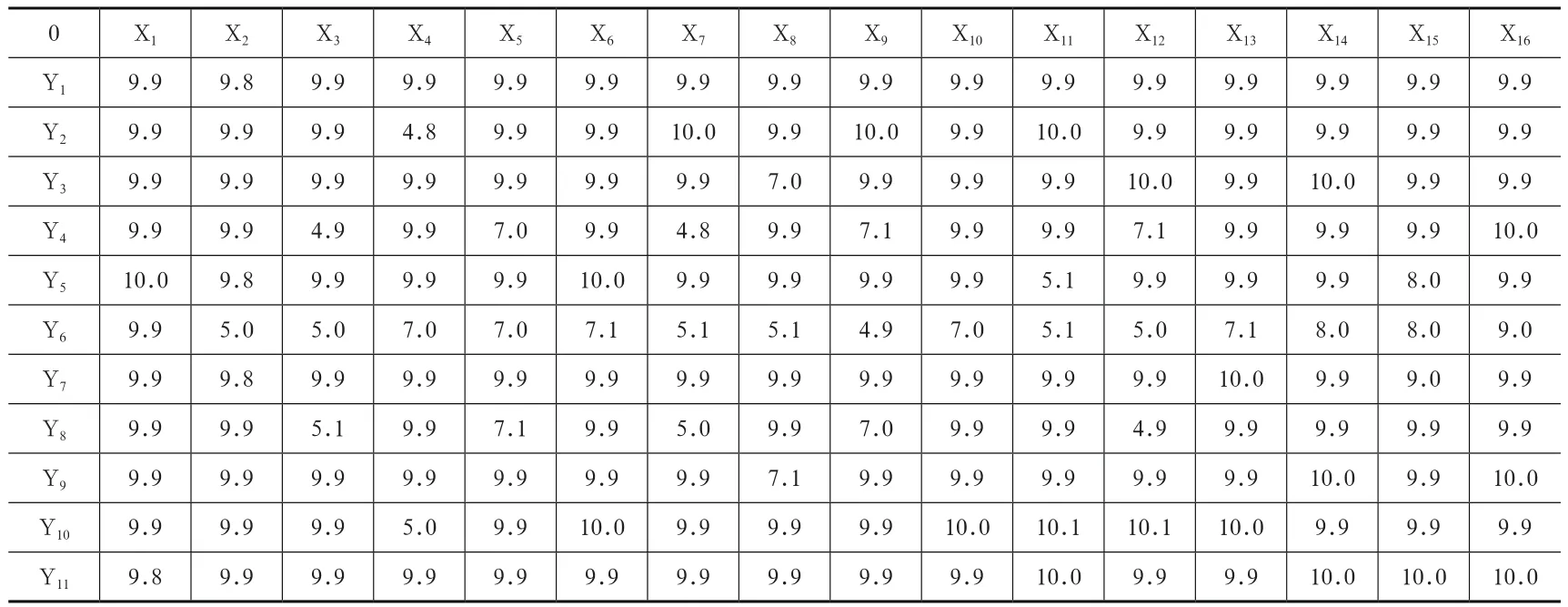

测厚仪:HCH-3000F、精度:0.01mm。采用连续测厚法,以缺陷检测显示区域左上角为检测坐标起始0点,对上述3个缺陷检测显示区域以适当间隔的平行线进行连续测厚。探头在缺陷检测显示区域沿某一平行线自左向右移动并记录一组测厚数据的横向位置分别用X1,X2,···,Xn表示,缺陷检测显示区域自上而下的一组平行线的纵向位置分别用Y1,Y2,···,Yn表示,见图7。连续测厚结果见表2、表3和表4。

图7 缺陷检测显示区域连续测厚示意图

表2 缺陷1检测显示区域连续测厚数据

表3 缺陷2检测显示区域连续测厚数据

如前所述,试块厚度为10mm,各尺寸允许误差为±0.2mm。将试块不同深度单孔或群孔尺寸、对应区域最小厚度范围和对应缺陷检测显示区域测厚结果见表5。

表4 缺陷3检测显示区域连续测厚数据

缺陷1(单孔) 缺陷2(群孔) 缺陷3(群孔)试块尺寸 检测显示区域实测最小厚度试块尺寸 检测显示区域实测最小厚度平底孔尺寸对应区域最小厚度范围平底孔尺寸对应区域最小厚度范围平底孔尺寸试块尺寸 检测显示区域实测最小厚度对应区域最小厚度范围φ5×5 4.8~5.2 4.8 4.9 φ1×1 φ1×2 φ2/φ3/φ5×3 φ2/φ3/φ5×5 8.8~9.2 7.8~8.2 6.8~7.2 4.8~5.2 9.0 9.0 8.0 8.1 7.0 7.1 4.8 4.9 5.0 φ1×1 φ1×2 φ2/φ3/φ5×3 φ2/φ3/φ5×5 8.8~9.2 7.8~8.2 6.8~7.2 4.8~5.2 9.0 8.1 8.1 6.9 7.0 7.1 7.2 4.8 4.9 5.0 5.1

从表5可知,试块上单孔和群孔对应检测显示区域实测厚度均在该区域厚度范围之内。缺陷1、缺陷2、缺陷3检测显示区域的最小壁厚实测值分别为4.8mm、5.2mm、4.9mm,与试块上对应厚度相符。

3 总结

从上述实验可知,导波快速定位加连续测厚准确定量的检测方法对钢板下表面腐蚀区域最小壁厚的测定是准确有效的,为测定不能进入内部的压力容器的最小壁厚提供了一种检测方法。

[1]王智.超声导波技术及其在管道无损检测中的应用研究[D].北京:北京工业大学,2002:9-12.

[2]孔双庆.管道超声导波检测的数值模拟和实验研究[D].大连:大连理工大学,2011:12-13.

[3]杨育伟.超声波连续测厚法检测壁厚“增值”和“减薄”的应用[J].中国特种设备安全,2010,26(1):31-34.

Positioning the Surface Corrosion Area under Steel Plate by Ultrasonic Guidewave and Measuring the Thinnest Wall Thickness by Uninterrupted Thickness Measurement

Yang YuweiZhu WenLi Ming

(Xi'an Special Equipment Inspection InstituteXi'an710065)

This paper discussed the inspection methods of positioning the surface corrosion area under steel plate by ultrasonic guidewave and measuring the thinnest wall thickness by uninterrupted thickness measurement, and verified its correctness and efficiency by the inspection test. The inspection results showed that the proposed method is reliable and efficient to accurately detect the pressure vessel corrosion, which cannot enter the body, the inner surface is covered by coating, or lower surface of large crude oil storage tank bottom.

Ultrasonic guidewaveUninterrupted thickness measurementSurface corrosion area under steel platethe thinnest wall thickness

X924.2

B

1673-257X(2016)08-0028-05

10.3969/j.issn.1673-257X.2016.08.007

杨育伟(1961~),男,本科,高级工程师,从事承压特种设备检验检测工作。

2016-02-14)