含金硫化锑矿鼓风炉挥发熔炼工艺研究*

贾菁华

(湖南有色金属职业技术学院,湖南 株洲 421006)

含金硫化锑矿鼓风炉挥发熔炼工艺研究*

贾菁华

(湖南有色金属职业技术学院,湖南 株洲421006)

对鼓风炉挥发熔炼锑金的工艺特点、技术参数和主要技术经济指标进行分析,为获得合理的工艺流程,稳定生产提出相关建议。

锑金精矿; 鼓风炉; 挥发熔炼

引言

含金硫化锑矿鼓风炉挥发熔炼,在20世纪60年代由湘西金矿首先建成并投入生产,现仍然是主要的含金硫化锑矿的处理方法。它充分利用了硫化锑矿易挥发、易氧化、低熔点和金的不挥发、不氧化及锑对贵金属的良好捕集能力的特性,使两者能在鼓风炉内一步实现分离。它具有处理矿石品位高(尤其是处理含锑在 40 %以上的锑矿),处理量大,原料适应性强,金属回收率高,易于实现机械化作业等优点。

1 挥发熔炼的原理

利用密闭鼓风炉挥发熔炼锑精矿,与熔炼铜、铅的鼓风炉不同,主要表现为小料批、低料柱、高温炉顶、高焦耗、主价金属显著挥发,贵金属富集于贵锑中等特点。

1.1原料成分

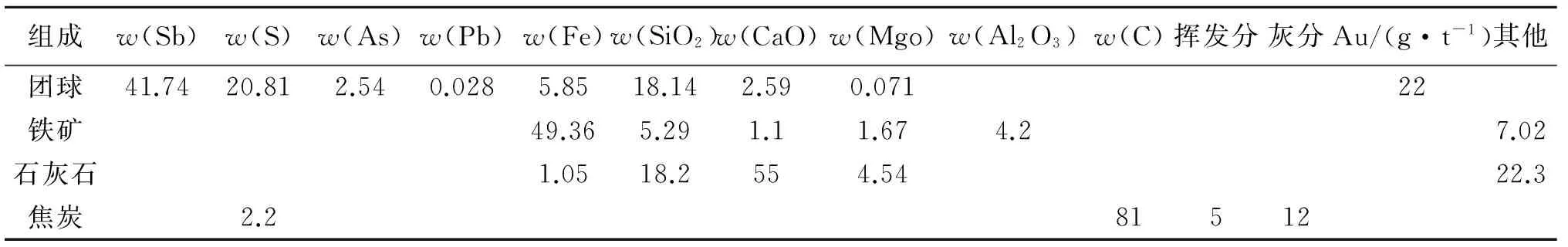

鼓风炉挥发熔炼含金硫化锑矿的原料是辉锑矿、黄铁矿、自然金,脉石矿物主要是石英石、石灰石、菱镁矿等。矿物形态有两种,一是高品位块矿,其成分为:Sb为42.3%,Au为20 g/t,S为21.7%,SiO2为35.6%,Fe为0.97%,As为0.12%,CaO为0.14%,MgO为1.19%;二是浮选精矿用石灰做粘结剂压制成的团矿,其成分为:Sb为41.74%,Au为22 g/t,S为20.81%,SiO2为18.14%,Fe为5.85%,As为2.54%,Pb为0.028%,CaO为2.59%, MgO为0.071%。鼓风炉料批由焦炭、铁矿石、石灰石、团矿(或块矿)组成,成分如表1所示。

表1 鼓风炉料批焦炭、铁矿石、石灰石、团矿(或块矿)成分/%

1.2工艺特点

根据对炉内化学反应所做的自由能计算得知,鼓风炉内主要物质的反应顺序为:焦炭——硫化锑――硫化亚铁[1]。由于锑和锑的硫化物均易氧化、挥发,熔炼时,焦炭燃烧放出大量的热,使大部分Sb2S3氧化成Sb2O3挥发进入收尘系统,Au由于不挥发,也不氧化,从理论上讲全部熔化随渣流入前床,但实际上由于Au的颗粒微小(6 μm以下),再加上气流和表面的吸附作用,还有一部分金进入锑氧中,对这部分进入锑氧中的Au,生产中通常采用灰吹炉来进行回收。而随渣流入前床中的Au,由于冰铜对Au有一定的溶解能力,为降低冰铜中Au的含量,生产中一般都预先向前床中投入一定量的粗锑,以萃取进入冰铜中的金,这样由金和锑形成的合金熔体就是“贵锑”。

2 工艺参数选择

2.1渣型选择

含金硫化锑矿中脉石的主要成分是SiO2,它是炉渣的重要组成部分,采用低料柱作业,物料在炉内停留时间短,所以渣的熔点要尽可能低,粘度小,流动性好,以节约能源和形成良好的铁钙硅酸盐熔体,以利于锑金的分离。要想达到这种性能,在很大程度上只能增加氧化亚铁在渣中的比例,而氧化亚铁又会使渣的比重增加,对金的沉降分离不利。实践证明铁矿石的增加还会使铁还原成单质铁进入粗锑,贵锑含铁升高,对黄金回收不利,而低铁型渣生成的贵锑含铁低对回收黄金有利。因此选用SiO2为38%~41%,FeO为23%~27%,CaO为20%~23%,三种氧化物含量合计为85%~90%的渣型是比较理想的[2]。

这种渣型的熔点为1050~1150 ℃,黏度为0.3~1 Pa·S,属流动性渣,渣的比重在3~3.5 g/cm3,与冰铜4.5~4.8 g/cm3和粗锑6.6~7 g/cm3的比重值有较大差别,有利于三者分离。

2.2炉料配比

根据原料成分,脉石组成和造渣方式,选取的渣型为w(SiO2)∶w(FeO)∶w(CaO)=38∶26∶20,生产经验证实,团球中FexSy有近30%氧化成FeO并参与造渣,余下部分进入锑冰铜,当精矿以1 t为计量单位时,则燃料和熔剂的配比分别是:焦炭420~440 kg,铁矿石280~300 kg,石灰石120~140 kg[3]。

2.3鼓风强度

依据入炉物料特性,冶金计算表明:鼓风炉极限鼓风强度K≈105 m3/(m2·min),工业生产时炉内料柱非常低,生精矿料柱、炉料粒度等对风口区床面积的影响可忽略,则K0=(0.6~0.8)×K=63~84 m3/(m2·min),对多数硫化锑矿鼓风炉而言,最佳鼓风强度一般控制为60~90 m3/(m2·min),具体选值可依据各自的原料、辅助材料成分、性质确定。

2.4料柱高度

低料柱是本工艺的最大特点,不含金的锑矿挥发熔炼不要求产出液锑,而对含金的锑矿则要求有少量液锑产出,以达到捕金的目的。低料柱产出液锑少,对捕金不利,过低料柱还会因底焦层太薄使作业难以正常化。高料柱可产出较多的液锑,但过高的料柱不仅对三硫化锑的挥发不利,且会使焦点区上移;沿风嘴向炉中心产生炉结,风口下方形成空洞,难以维持鼓风炉的正常作业。生产中含金硫化锑矿的鼓风炉挥发熔炼选用的料柱高度,在料批不变、风量一定的情况下,选用加料前为300~600 mm,加料后为700~850 mm的料柱高度[4]。实践证明鼓风炉每隔10~12 min进一批炉料,批次料层厚度大约在400 mm,最大料柱高度为700~1000 mm对含金的锑矿的挥发熔炼是有利的。

2.5前床容积

挥发熔炼时,由炉缸流出的的初次锑冰铜、初次贵锑含Au量分别为80~130 g/t和1000~1800 g/t。利用主金属Sb易捕集Au的特性,同时使炉渣、锑冰铜、贵锑更好地澄清分离,工业上多设置保温型前床,前床容积一般选择风口区床面积为0.9~1.2 m3/m2,过程控制的标准是含Au量<10 g/t,贵锑中的含Au量>1000 g/t。

3 主要技术经济指标

3.1床能率

鼓风炉的床能率是指一昼夜内每平方米炉床(即风口区水平面面积)熔炼的炉料量。鼓风炉的床能率与炉料的性质、渣型、鼓风量和操作条件有关。

炉料中含锑、硫和铁高,不含或少含高熔点物料如ZnS,MgO,SiO2等,炉料熔化速度快,则床能率高;炉料中的造渣组分,能形成低熔点的炉渣,因此选择合理的渣型,可以降低渣的熔点,提高床能率;采用热风、富氧空气鼓风,也可提高床能率;另外在操作上保证加料、送风、排放熔体等过程正常进行,不出故障,不停风,不停料,可提高床能率。

3.2焦率

焦率是指每批炉料中,焦炭占炉料的百分比。通过查询计算表,鼓风炉炉气带走的热量约为焦炭发热量的60%[5],故焦率高是本工艺的缺点,过高的焦率不仅浪费资源,而且会给挥发熔炼带来不利影响。在同样的矿石量下,焦率高会导致料柱升高,料柱升高除带来上述因料柱升高而带来的影响外,还会使咽喉口的动压磨损加快,导致咽喉口寿命缩短,会使铁质还原造成粗锑含铁升高,对金的回收不利;焦率过低,不能保证正常的挥发熔炼所需的热量。实践证明,处理含锑40%以上的硫化矿时,焦率在28%~32%为宜[6]。

3.3金属回收率

影响金属回收率的主要因素是渣含锑、含金量。渣含锑量又受到渣型、风压、前床温度、入炉品位等多种因素的影响[7]:

1)理想的渣型可使渣含锑量降至1.5%、含金量降至1 g/t以下。当炉渣黏度大于1 Pa·S时,炉渣处于粘稠状态,渣含锑量会升高到2%以上,渣含金量会升高到5 g/t以上。

2)风压大会使咽喉口产生喷火,喷火搅动了前床各种液态物质,对炉渣、锑冰铜、粗锑三者分离不利,也不利于锑、金沉降,导致渣含锑、金量升高。若咽喉口长期处于喷火作业状态,特别是咽喉口直径由Φ30 mm增大到Φ150 mm以上时,渣中含锑量会升高到3%以上,含金量可以增加到7 g/t以上。

3)前床温度提高到1100 ℃以上时,能使渣过热,便于炉渣、锑冰铜、粗锑三者分离,利于锑和金的沉降,渣含金、锑量也会相应降低,所以鼓风炉都采用加热前床来降低渣含锑、金量。

4)在其他条件不变时,入炉金品位从20 g/L增加到50 g/L时,渣含金量也会从小于1 g/t上升到2.5 g/t以上[8]。

鼓风炉挥发熔炼,只要条件控制得合理,锑的回收率可达95%以上,金的回收率可达98%以上。

4 结束语

含金硫化锑矿的鼓风炉挥发熔炼,是目前中国炼锑收金工业上广为使用的先进工艺流程,鼓风炉产出的锑氧质量好,有利于下一步反射炉还原精炼。金随炉渣从鼓风炉流入前床后,在前床采取加粗锑来捕集金的方法,金、锑回收率高,是中国目前处理含金的锑物料分离金、锑的有效方法。

[1]赵瑞荣,石西昌.锑冶金物理化学[M].长沙:中南大学出版社,2006.

[2]赵天从,汪键.有色金属提取冶金手册(锡锑汞)[M]. 北京:冶金工业出版社,2005.

[3]魏军,陈 云.炼锑鼓风炉的配料方法[J].有色金属:冶炼部分, 1997,(6):28—30.

[4]赵天从.锑[M].北京:冶金工业出版社,1987.

[5]夏加群,许季光.炼锑鼓风炉节能途径的探讨[J].冶金能源,2000,(1):35—36.

[6]刘共元,刘 勇.鼓风炉挥发熔炼锑金精矿工艺探讨 [J]. 有色金属:冶炼部分,2003,(3):35—37.

[7]雷霆,朱从杰,张汉平.锑冶金[M]. 北京:冶金工业出版社, 2009.

[8]郑克强.锑鼓风炉设计与实践[J].甘肃有色冶金,1997,(1/2):32—36.

2016-03-25

贾菁华(1972—),女,工程师。E-mail:283731856@qq.com

TF818; TF806.21