表面粗糙度对涡轮叶片吸力面边界层的影响*

白 涛,王书贤

(西安航空学院 飞行器学院,西安 710077)

表面粗糙度对涡轮叶片吸力面边界层的影响*

白涛,王书贤

(西安航空学院 飞行器学院,西安 710077)

为了研究涡轮叶片烧蚀、腐蚀以及积碳等引起的叶片表面粗糙度增大对吸力面边界层的影响,数值模拟分析了在设计工况下,表面粗糙度对低压涡轮叶片吸力面边界层发展的影响规律.结果表明:增加叶片表面粗糙度使边界层的速度分布趋于饱满;减小粗糙度可减弱边界层的分离,降低分离损失;增大粗糙度可诱发边界层提前发生转捩;粗糙度愈大,边界层的损失愈加显著.

表面粗糙度;涡轮叶片;吸力面;边界层

叶片在加工、安装以及实际工作过程中的烧蚀、腐蚀及灰尘的融化附着等使得叶片表面粗糙度增大.叶片表面的粗糙度会显著的影响涡轮在整个工作状态的气动性能,随着粗糙度从0.76 μm增大到10.16 μm,涡轮的效率降低了2.4%[1].当将涡轮叶片表面的粗糙度从10.16 μm降低到0.76 μm时,火箭发动机的高压燃油涡轮泵效率增加了2.5%[2].文献[3]研究表明随着粗糙度的增加,低压涡轮的总对静的效率下降了19%.粗糙度对涡轮性能的影响主要体现在对边界层的影响上.文献[4-5]研究发现在低雷诺数,较小的粗糙度对边界层的发展几乎没有影响,粗糙度的存在使得叶片吸力面分离点前的边界层变薄,因此在大雷诺数状态下,边界层的损失急剧增大.文献[6-7]对比了表面粗糙度和湍流度对涡轮气动性能的影响,研究表明相比于来流湍流度,粗糙度的影响更为显著,尤其是在大粗糙度情况下,改变进口湍流度对总损失几乎没有影响.国外已有的研究均表明了粗糙度对叶轮机的影响不可忽略[8],国内针对表面粗糙度对涡轮叶片影响也开展了一些工作.文献[9]研究了非光滑叶片通道中涡系结构,结果表明非光滑叶片相比光滑叶片会降低叶栅通道中的损失;文献[10]通过在高压涡轮叶栅上粘贴不同型号的砂纸来模拟粗糙度的大小的影响,其研究结果表明了粗糙度在非设计攻角下的影响更为显著,在不同雷诺数工况下,粗糙度对损失的影响则是一致的.而在公开的文献中关于粗糙度对涡轮叶片边界层发展规律影响的研究则比较欠缺.基于此,本文通过数值模拟方法对表面粗糙度进行探讨验证,从边界层的角度细致分析在不同粗糙度下涡轮叶片吸力面边界层的变化规律,为涡轮叶片的设计、加工、安装和使用等环节提供可供参考的理论数据.

1 表面粗糙度对涡轮叶栅性能影响的数值模拟

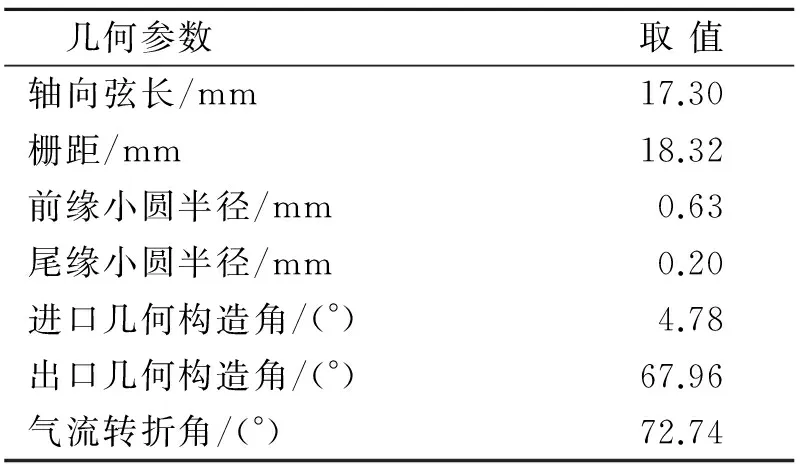

为描述不同粗糙度对涡轮叶栅性能的影响,折合粗糙度ks分别取为13 μm、26 μm、53 μm、110 μm和200 μm,分别定义为SL-1,SL-2,SL-3,SL-4和SL-5,二维叶型几何参数见表1.

表1 叶型几何参数Tab.1 Blade geometry parameters

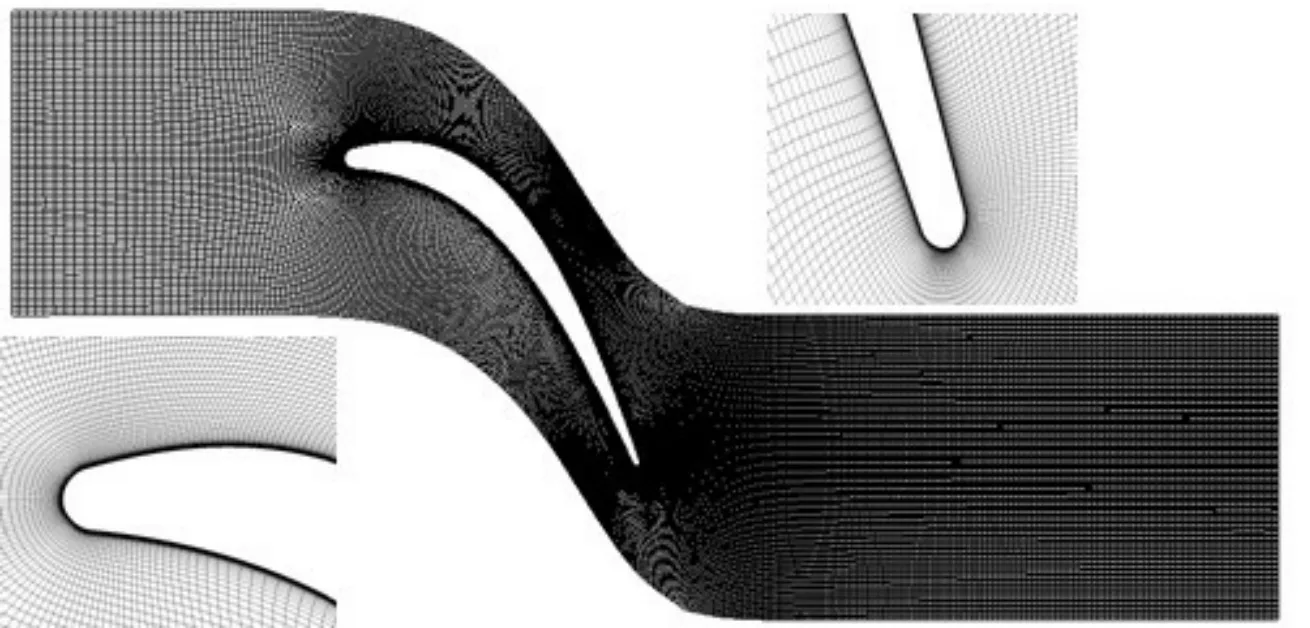

采用软件CFX13.0数值模拟了不同粗糙度对涡轮叶栅性能的影响.具体如下:采用时间追赶的有限体积法,求解三维定常粘性雷诺平均N-S方程;空间离散采用二阶迎风格式,时间离散应用二阶后差欧拉格式;选用湍流模型SST和转捩模型γ-θ(θ为关联函数,γ为间歇函数).通过网格无关性验证,数值模拟单层网格数取为7万,近壁处的延展比为1.2.网格如图1所示.对于粗糙度的模拟,软件CFX通过采用粗糙度修正壁面率来实现.计算边条给定进口总温、总压、气流角和出口给定背压.壁面给定折合粗糙度ks,转捩模型中给定粗糙度k,计算出口马赫数为0.75.

图 1 网格示意

2 表面粗糙度对涡轮吸力面边界层流场的影响

由于压力面的流动处在顺压力梯度下,因此流动加速性好,抵抗流动扰动能力更强.因此文中主要研究表面粗糙度对涡轮吸力面边界层的影响.

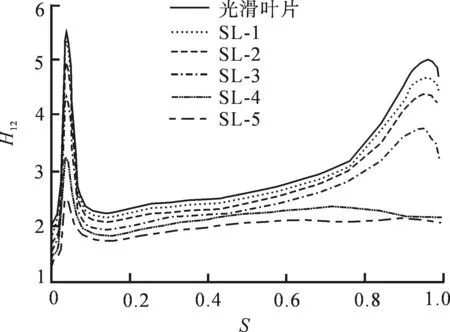

图 2为吸力面边界层形状因子分布比较.S为相对弧长,无量纲;H12为形状因子.对于光滑叶片,从前缘滞止点后,随着吸力峰后逆压力梯度的出现,形状因子呈迅速增大的趋势,当形状因子增大到4左右,边界层发生分离,再附后的形状因子为2.2左右,为层流边界层,随着边界层的发展,形状因子缓慢增大,当逆压力梯度再次出现时,边界层的速度型变的不饱满,形状因子迅速增大,形状因子为4左右时,边界层发生分离,在尾缘位置时,边界层的形状因子仍保持在4以上,即边界层的分离没有再附,也没有完成转捩.

当在叶片表面添加粗糙度时,可以看出在整个弧长范围内,边界层的形状因子都较原始光滑的叶型的形状因子有所减小.这是因为粗糙度的增加,使得边界层的湍动能输运加强,因此随着粗糙度的增加,边界层的速度型越饱满,形状因子的值越低.

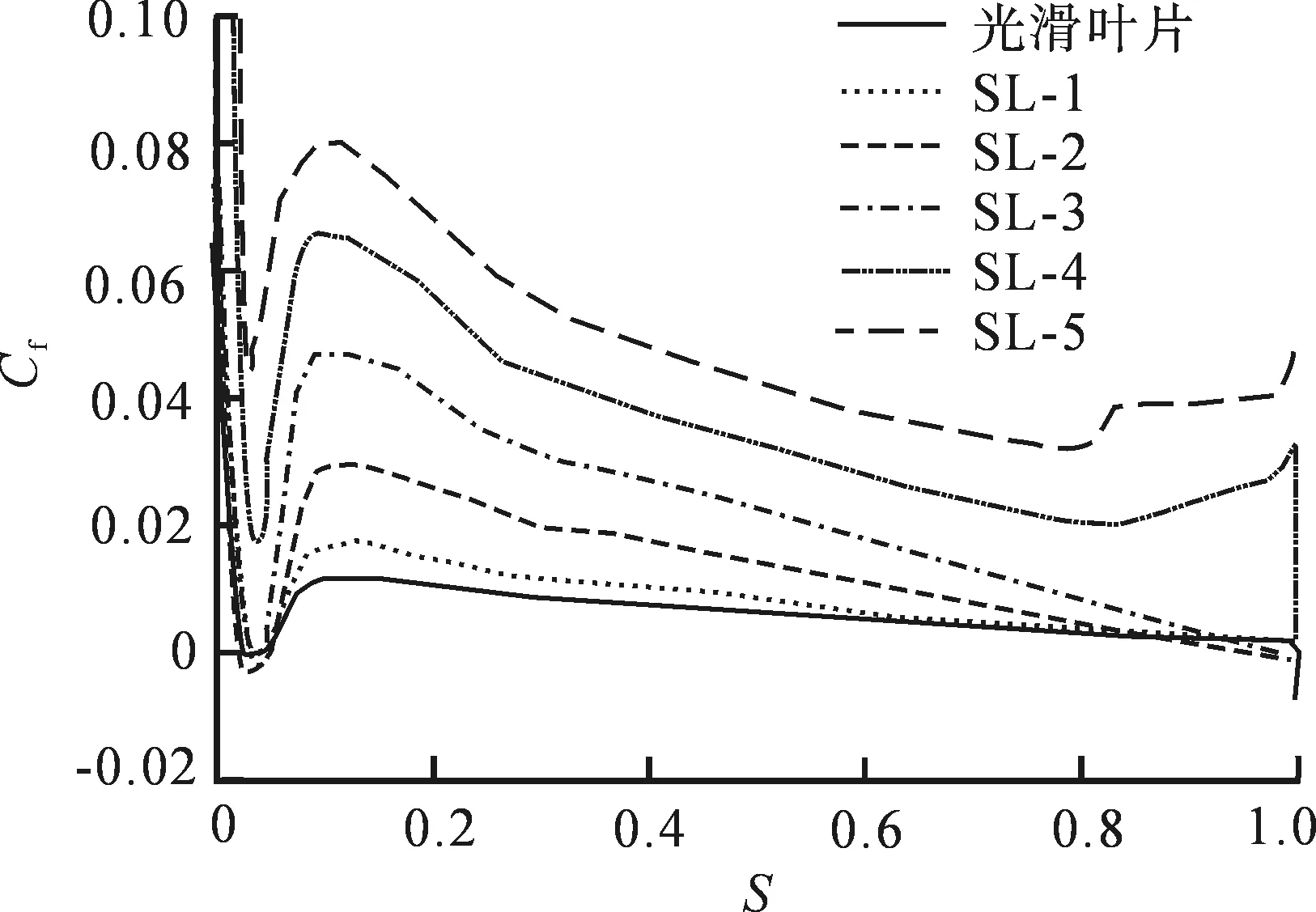

由形状因子的分布可以得出,SL-4和SL-5叶型同其他几种小粗糙度边界层的发展呈现出不同的趋势,当扩压段出现时,SL-4叶型边界层的形状因子开始下降,结合图3所示叶片表面的摩擦系数Cf分布,可以得出边界层在逆压力梯度和粗糙度的双重影响下,边界层发生转捩,成为湍流边界层,抵抗分离的能力增强;对于粗糙度最大的SL-5叶型,变化同SL-4叶型,由摩擦系数的变化可以看出,SL-5叶型转捩的位置更靠前.SL-5叶型在80%弧长位置处,摩擦系数突然增大,如图 3所示.对比形状因子,可以得出,当粗糙度增大到45 μm时,边界层的转捩较SL-4有所提前.由摩擦系数的分布还可以看出,当粗糙度为SL-1,SL-2和SL-3时,边界层均发生分离,但由壁面摩擦系数的分布可以看出,分离点的位置基本没有发生改变.发生分离后,粗糙度对分离流的作用使得粗糙叶片表面的分离强度较光滑叶片减弱.当粗糙度达到SL-4,SL-5时,逆压力梯度的出现促使边界层发生了转捩,从而避免了分离,且SL-5较SL-4的转捩位置提前.

图2 吸力面边界层形状因子

图3 吸力面表面摩擦系数

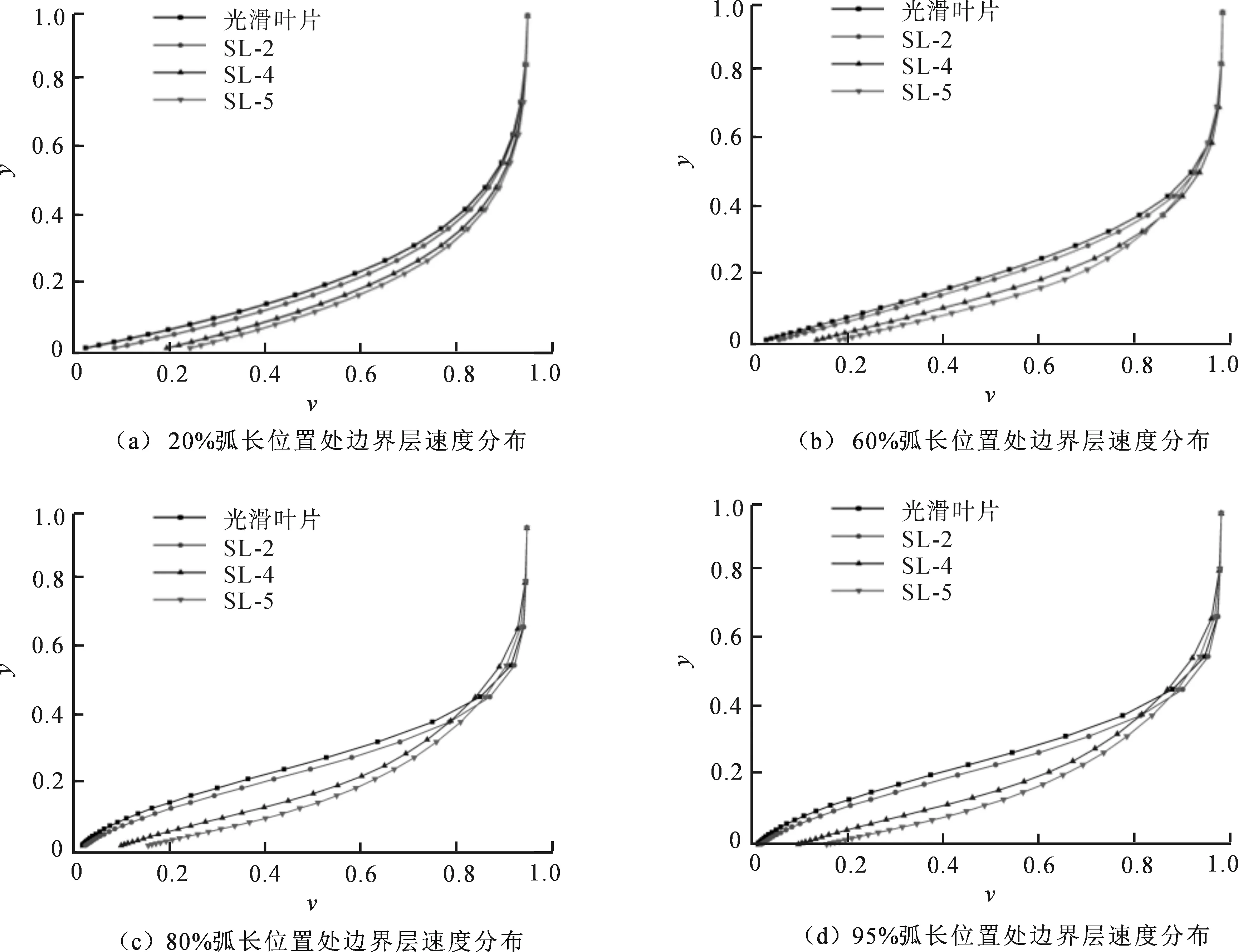

叶片表面位置示意图如图4所示,图 5给出了20%,60%,80%和95%弧长位置处边界层的速度分布,图 5中v为主流相对速度,无量纲;y为壁面相对距离,无量纲.由边界层的速度型可以看出,在吸力面的不同位置处,增加的粗糙度使得边界层的速度型较光滑叶型的更加饱满,80%弧长位置处为逆压力梯度作用下.边界层分离点前的位置,可以看出光滑叶片边界层速度剖面上已经出现了拐点,表面粗糙度为SL-2也出现拐点,但相对光滑的叶型还较饱满.当表面粗糙度为SL-4,SL-5叶型边界层的速度型饱满,均没有拐点出现.

图4 叶片表面位置示意图

表面粗糙度的不同导致边界层的发展呈现出了不同的变化趋势,边界层的发展趋势不同必然会带来边界层损失的不同.以下将从尾迹处的损失、边界层的动量厚度及边界层内耗散系数这三个方面来分析表面粗糙度带来的损失变化趋势.

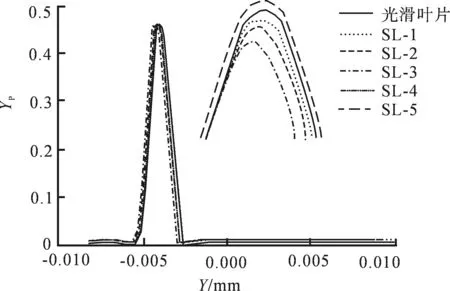

在尾缘厚度相同的情况下,尾迹损失可以反映边界层的发展状态,图6为叶片下游处尾迹损失的分布.Y为叶片下游处尾迹边界位置,损失系数为

(1)

式中:Yp为损失系数,无量纲;Plocal为当地总压;P01,P02和P2分别为叶栅进口总压、出口总压及出口静压.

当粗糙度从SL-1增大到SL-4时,尾迹的深度和宽度都较原始光滑叶型有所下降.这是因为,增大的粗糙度使得边界层的分离区域变小,吸力面的边界层变薄,因此尾迹的宽度减小,最大亏损的峰值点较小;由前面的分析可知,当粗糙度增大到SL-4时,边界层的分离已经完全消失,因此尾迹最窄,亏损的峰值也达到最低;当粗糙度进一步增大时,边界层提前转捩,变成湍流,粗糙度使得沿着叶片表面发展的湍流边界层的掺混和输运加强,因此湍流边界层变厚,所以尾迹的宽度增大,甚至比原始有分离的光滑叶片的还要大,相比其他几种情况,能量亏损的峰值也达到最大.

以耗散系数来计及粘性的耗散和分离流中的耗散,沿着边界层的法线方向积分得到边界层当地的耗散系数,以此来反映边界层当地的损失大小.耗散系数为

(2)

式中: Lref为参考长度;ρref为参考密度;uref为参考速度;∂ui/∂xj为速度梯度;mji为同时考虑分子黏性系数和涡黏系数的黏性系数.

图5 不同位置边界层速度分布

图6 叶片下游尾迹损失

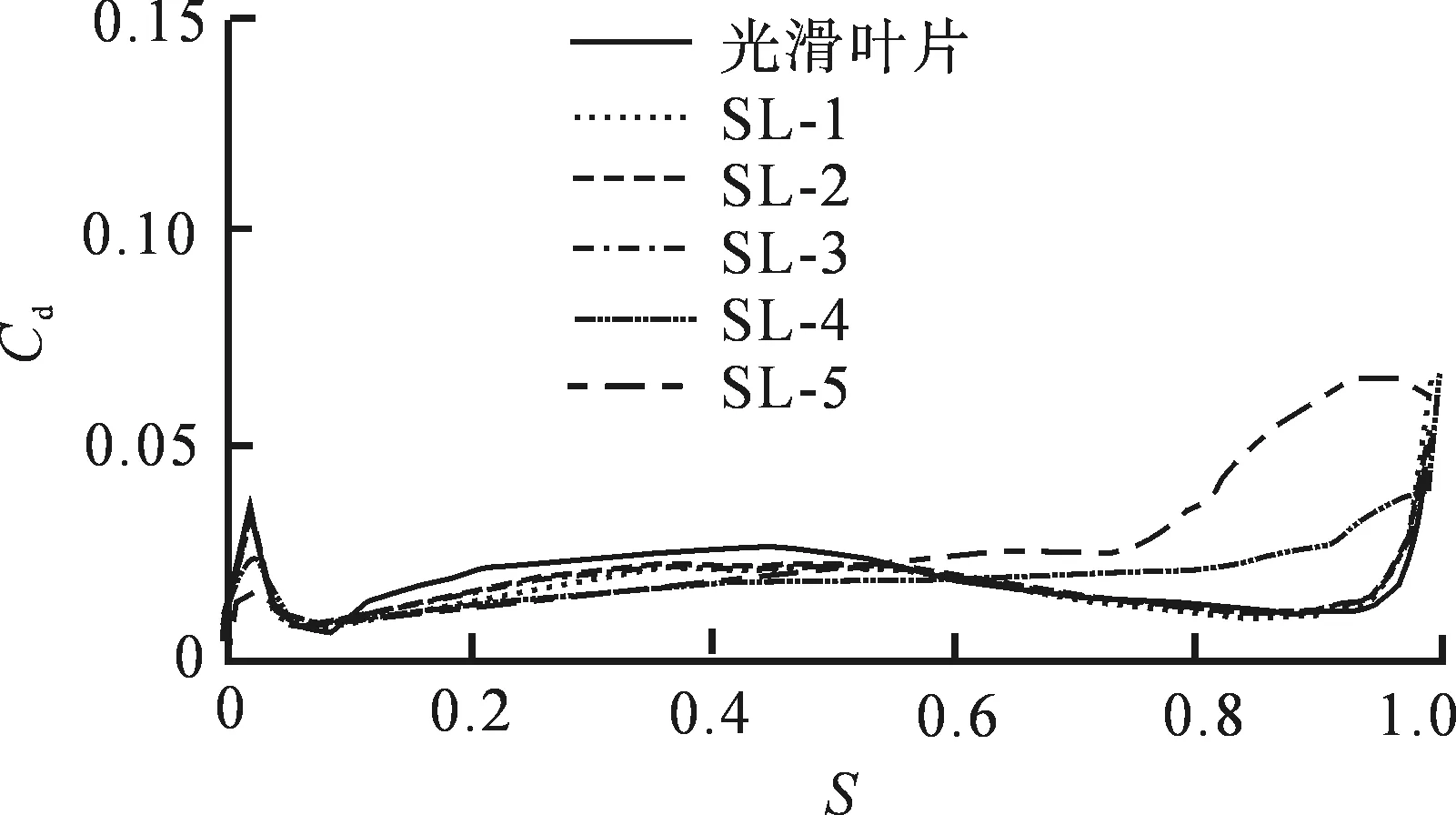

图7为边界层内耗散系数的积分沿边界层弧线方向的分布.对于光滑叶片,由于前缘吸力峰,和前缘分离泡的存在,使得边界层的耗散增大,分离泡再附位置处,耗散系数Cd达到最小;在之后的顺压力梯度下,边界层内的耗散系数变化并不明显,当逆压力梯度区域再次出现时,摩擦损失减小,因此边界层的耗散系数首先呈下降的趋势,当边界层发生分离后,虽然摩擦损失减小,但分离损失增大的更多,因此耗散系数急剧增大,直到尾缘处.在60%弧长位置之前,粗糙度增大,耗散系数减小.粗糙度增大使得边界层的速度变得的饱满,这使得壁面的法向速度梯度增大,但饱满的边界层,使得整个边界层内的速度梯度变小,边界层的摩擦损失减小;当逆压力梯度出现时,粗糙度增大,如增大到SL-4,SL-5,使得边界层的分离得到抑制,粗糙的壁面促使边界层提前发生转捩,此时边界层中包含由于分子粘性造成的摩擦损失,还包括湍流脉动造成的损失,而湍流脉动带来的损失远大于分子粘性造成的摩擦损失,因此,SL-4,SL-5两种粗糙度下,耗散系数急剧增大,增大程度也明显大于层流分离带来的损失.

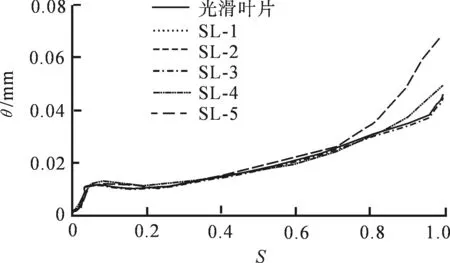

图8为吸力面边界层动量厚度θ沿叶片弧线方向的分布.在扩压段内,光滑叶片,SL-1,SL-2和SL-3叶型的动量厚度的变化趋势基本相同;由于粗糙度对边界层分离的影响,粗糙壁面的动量厚度要略微小于光滑壁面的动量厚度;当粗糙度增大到SL-4和SL-5时,动量厚度已经明显的大于其他粗糙叶片和光滑叶片的动量厚度,动量厚度的变化趋势和尾迹处损失的变化趋势是一致的.

图7 吸力面边界层耗散系数的积分沿弧线的分布

图8 吸力面边界层动量厚度θ的分布

3 结 论

1) 叶片表面粗糙度增加时,吸力面边界层的速度型趋于饱满,吸力面边界层动量厚度沿叶片弧线方向显著增加.

2) 涡轮叶片表面粗糙度较小时,饱满的边界层减弱了分离强度,降低了边界层的损失;表面粗糙度增大时,边界层提前发生转捩,转捩后的湍流边界层使气动损失增加;控制叶片表面粗糙度可有效控制吸力面边界层的损失变化规律.

[1]TAYLOR R P.Surface Roughness Measurements on Gas Turbine Blades[J].ASME Journal of Turbomachinery,1989,112(2):175.

[2]BOYNTON J L,TABIBZADEH R,HUDSON S T.Investigation of Rotor Blade Roughness Effects on Turbine Performance[J].ASME Journal of Turbomachinery,1992,115(3):614.

[3]YUN Y I,PARK I Y,SONG S J.Performance Degradation due to Blade Surface Roughness in a Single-Stage Axial Turbine[J].ASME Journal of Turbomachinery,2004,127(1):137.

[4]MONTIS M,NIEHUIS R,FIALA A,et al.Effect of Surface Roughness on Loss Behavior,Aerodynamic Loading and Boundary Layer Development of a Low-Pressure Gas Turbine Airfoil[C]//ASME Turbo Expo 2010: Power for Land,Sea,and Air.Glasgow:ASME,2010:1535.

[5]DENTON J D.Loss Mechanisms in Turbomachines[J].ASME Journal of Turbomachinery,1993,115(4):115.

[6]ZHANG Q,LIGRANI P M,ZHANG Q.Aerodynamic Losses of a Cambered Turbine Vane: Influence of Surface Roughness and Freestream Turbulence Intensity[J].ASME Journal of Turbomachinery,2005,128(3):489.

[7]QIANG Z,SANG W L,LIGRANI P M.Effects of Surface Roughness and Turbulence Intensity on the Aerodynamics Losses Produced by a Suction Surface of a Simulated Turbine Airfoil[C]//ASME 2003 International Mechanical Engineering Congress and Exposition.Washington:ASME,2003:77.

[8]邹正平,叶建,刘火星,等.低压涡轮内部流动及其气动设计研究进展[J].力学进展,2007,37(4):551.

ZOU Zhengping,YE Jian,LIU Huoxing,et al.Research Progress on Low Pressure Turbine Internal Flows and Related Aerodynamic Design[J].Advances in Mechanics,2007,37(4):551.(in Chinese)

[9]闻洁,赵桂林.非光滑叶片对叶栅出口损失分布影响的实验研究[J].航空动力学报,2000,15(1):44.

WEN Jie,ZHAO Guilin.An Experiment Study on Effect of Unsmoothed Blade on Cascade Exit Loss Distribution[J].Journal of Aerospace Power,2000,15(1):44.

(in Chinese)

[10]姚君,刘红.叶片表面粗糙度对透平叶栅气动性能影响的试验研究[J].燃气轮机技术,2008,21(2):28.

YAO Jun,LIU Hong.The Experimental Research of Effects of Roughness on the Turbine Cascade Loss Coefficients[J].Gas Turbine Technology,2008,21(2):28.(in Chinese)

(责任编辑、校对张超)

Effect of Surface Roughness on Side Boundary Layer of Suction Surface of Turbine Blades

BAITao,WANGShuxian

(School of Aircraft,Xi’an Aeronautical University,Xi’an 710077,China)

In order to study the effect of the increased surface roughness on turbine blade due to operation,erosion and corrosion,the effect of surface roughness on the development of suction side boundary layer in the design condition is simulated.The study indicates: The velocity distribution in boundary layer is more plump when roughness on blade surface increases.The aerodynamic loss is induced due to the decreased separation bubble caused by the decreased roughness.The transition is advanced with the enlarged surface roughness,so the boundary layer loss becomes remarkable.

surface roughness;turbine blade;suction surface;side boundary layer

10.16185/j.jxatu.edu.cn.2016.08.008

2016-03-25

西安市科技计划项目(CXY1518(5))

白涛(1988-),女,西安航空学院助教,主要研究方向为流体机械及工程.E-mail:921036859@qq.com.

��

A

1673-9965(2016)08-0647-05