基于机器视觉的电机换向器质量在线检测系统开发

罗立浩,郑日荣,何小敏,许 亮

(广东工业大学 自动化学院,广州 510006)

基于机器视觉的电机换向器质量在线检测系统开发

罗立浩,郑日荣,何小敏,许 亮

(广东工业大学 自动化学院,广州 510006)

电机换向器质量检测是换向器生产线中的一个重要工序,但其仍采用人工方式,存在检测效率低、漏检率高等问题;针对此问题,运用图像处理和机器视觉技术,开发换向器质量在线视觉检测系统;该系统针对生产过程工艺多变,造成形状检测标准不一致问题,提出自适应学习模板方法;在轴孔孔径检测,提出基于Freeman链码改进的孔径快速检测算法;在端面缺陷中,提出基于改进视觉注意力模型的端面缺陷检测方法;实验结果表明,系统检测精度达到99.80%,漏检率为0%,F-measure值为99.89%;该系统能够快速有效检测换向器存在的外观质量问题,可满足换向器在线质量检测需求。

换向器质量;机器视觉;图像处理;在线检测

0 引言

电机换向器的质量检测是换向器生产线中的一个重要工序。目前仍采用人工检测方式,依赖于人的经验和主观判断,很难提供一个稳定、准确和可靠的检测结果。此外,检测工序占生产线全部劳动力的25%左右,导致生产成本增加;而且人工检测的效率低、误检率和漏检率高,长期工作对人眼也有较大伤害。因此,利用机器视觉技术,开发换向器质量视觉检测系统是一个必然选择。

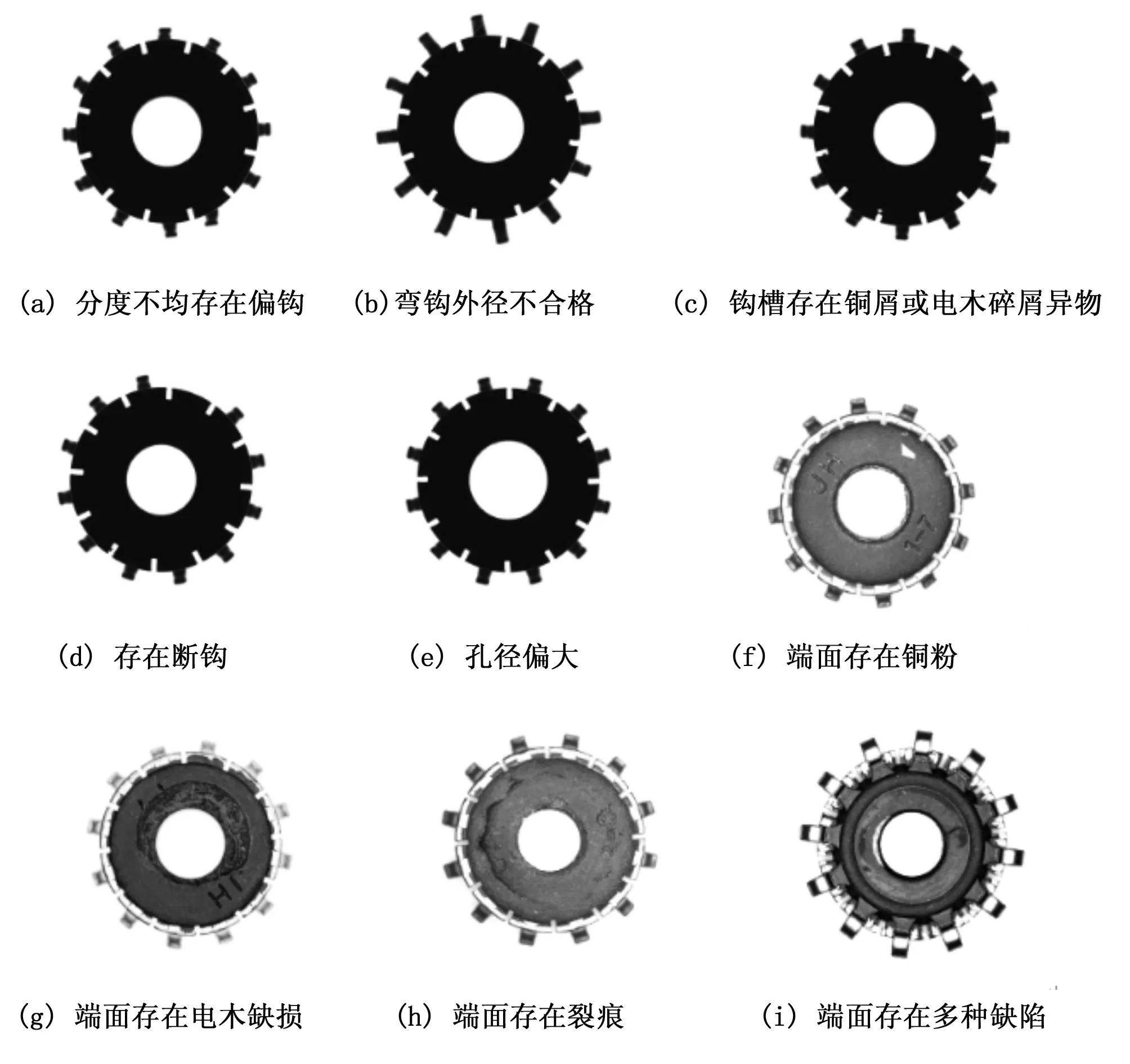

通过对换向器实际生产过程的研究分析,外观质量主要存在以下几种:分度不均存在偏钩(图1(a));弯钩外径不合格(图1(b));钩槽存在铜屑或电木碎屑异物(图1(c));存在断钩(图1(d));孔径偏大或者偏小(图1(e));端面存在铜粉(图1(f));端面存在电木缺损(图1(g));端面存在裂痕(图1(h));端面存在多种缺陷(图1(i))。

图1 在线采集换向器图像

机器视觉技术对产品检测一直是研究的热点,在工业零件、纺织产品、电子产品、食品、药品等方面均有应用。文献[1]介绍了形状匹配问题的基本概念和难点,对近年来最新出现的形状表示与形状匹配的方法进行了详尽的介绍。文献[2]提出一种结合轮廓点空间关系特征的多尺度形状特征描述子,通过分析不同尺度下参考点与其他采样点之间的位置关系,利用对应角度信息来对形状进行表示。文献[3]介绍的一种基于Freeman链码的新字符识别方法,利用近似字符串匹配和识别的字符串比较,同时使用单词查找树的高效搜索,具有更少的复杂性。文献[4-5]提出了一种基于Freeman链代码轮廓跟踪或发现弧线圈的算法。文献[6-8]研究了视觉注意力模型及其改进方法。Wang等[5]阐述了通过信息内容权重结合多尺度结构相似的方法来达到最好的图像总体性能。Guo等[7]对地面目标探测无人机平台的目标检测方法提出了基于视觉注意力模型,并应用于复杂地形背景目标探测,该方法的计算很简单,适合工程应用。Lin[8]提出了一个基于视觉注意力模型图像质量改进方法,该算法是利用调整暴露水平的输入图像,然后创建几个中间结果进行融合,可以获得良好的视觉质量的合成图像。文献[9]利用机器视觉技术设计的电机换向器参数检测系统,实现了对电机换向器不合格零件进行自动识别与快速抓取。Hong-Dar Lin[10]基于机器视觉设计了一套检测LED环氧基树脂半球表面微小缺陷的检测系统,利用频域中增强图像缺陷特征的方法。HaoShen[11]基于机器视觉设计了一套新的图像识别照明系统,用于各种类型缺陷的轴承缺陷检查;Anders Landstrom[12]提出了基于机器视觉的方法用于检测钢板裂缝缺陷,设计了一套全自动检测钢板材料裂缝的系统。

本文针对换向器检测需求,采用机器视觉技术,开发换向器质量在线视觉检测系统。该系统针对换向器生产工艺多变,导致检测标准不一致而存在高误检率和低适应性的问题,提出自适应学习方法;在轴孔孔径测量使用基于Freeman链码改进的孔径快速检测算法;在端面缺陷中提出改进视觉注意力模型的检测新方法。

1 系统结构

换向器质量可分为两类:1)形状、轴孔检测,包括钩型是否存在断钩和扭曲现象,钩槽是否存在异物(铜屑或电木碎屑),轴孔直径是否满足要求。2)端面缺陷检测,顶/底端面是否存在电木缺损、裂纹或铜粉;根据上述检测项目设计总体系统框架如下,系统结构如图2所示。

图2 系统结构示意图

系统由图像采集系统、图像处理系统和PLC控制系统组成。其工作原理是换向器由传送机构输送到检测位置,触发相机采集图像和光源工作,相机将采集图像传至计算机,由计算机视觉检测软件系统对图像处理,并把检测结果送到控制系统,控制系统执行相应的机械动作。

视觉系统由光学照明系统、工业相机、光学镜头组以及相关辅助设备构成。视觉系统设计的主要问题是相机和光源选型和位置设定。

综合考虑换向器检测的速度和精度,工业相机选用德国AVT公司的Guppy PRO F_503B工业数字摄像机,采用CMOS成像传感器,具有2588×1940高分辨率;光学镜头的型号为M2514-MP2百万像素定焦镜头;相机通过FWB X2-PCIE1X E220图像采集卡和1394b数据线与计算机连接。根据相机焦距和成像原理,设定相机安装高度为镜头到检测平面垂直距离120 mm。

针对形状和轴孔检测的需求,为了提取换向器的轮廓,在传送结构下方安装背光源。而为实现高精度检测,就必须减少图像采集时出现虚边现象,故选用型号为LTS-2PFT5050-W背光源,该背光源是东莞乐视公司生产的一种平行背光源,内部增加了特殊设计的平行膜,能够使背光发出平行的光源,特别适合高精度的测量等场合;在端面缺陷检环节,选择与相机同侧光源方式。根据实验与测试分析得出,当环形光源为复色光时,图像会产生色差,而色差对缺陷检测有一定影响;当采用单色环形光,则可以避免色差。同时考虑到换向器电木颜色特征最终选择东莞乐视公司的LTS-RN10045-G绿色环形光源,该光源由高亮LED阵列特殊设计而成,光线夹角为45度。根据环形光源的尺寸和光线夹角,设定安装高度为光源到检测平面垂直距离50 mm。

2 检测方法

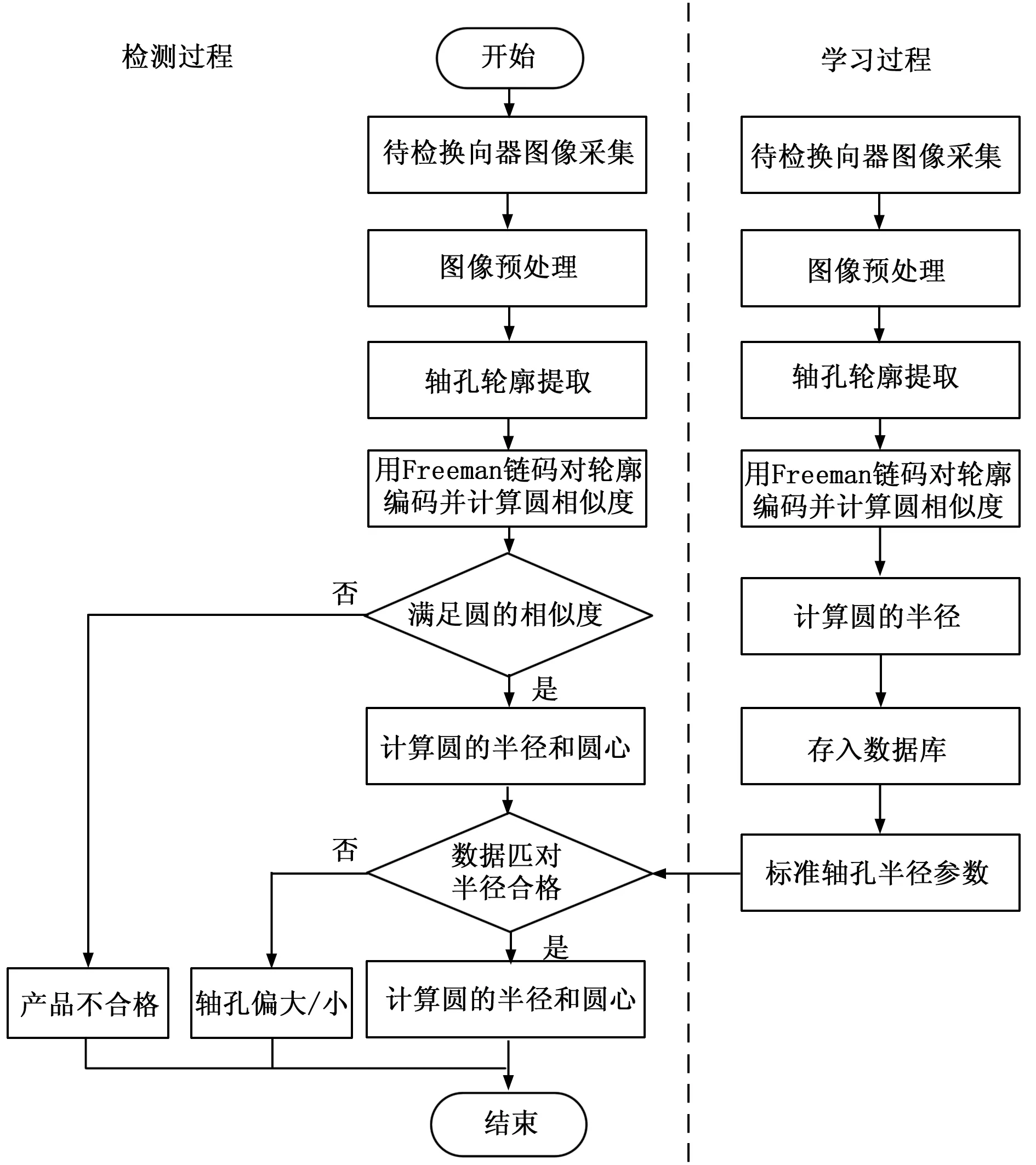

换向器质量视觉检测方法主要涉及到换向器的图像处理及缺陷识别分类,包括形状、轴孔检测,顶/底端面缺陷检测。当换向器放于待检装置上,首先进行形状轴孔检测,然后移动位置再进行顶端面和底端面检测,最后根据三次检测后的综合结果来判断是否为合格产品,并分类。检测算法流程如图3所示。

图3 换向器检测算法流程图

2.1 形状、轴孔检测

换向器的形状检测包括是否存在断钩、分度不均而导致的偏钩、钩槽存在异物。由于换向器种类多,不同批次的产品都存在一定的生产工艺误差,而且检测指标也不完全相同。如果按照传统的模板法设计检测标准,会造成系统误检率高且系统适应性差。因此为了提高算法的适应度以及获取准确的检测标准,本文提出采用自适应学习法获取用于检测的特征数据。在检测之前,先对每一种型号的换向器进行学习,通过学习获取检测数据,并对其进行编号,将每种型号换向器学习得到的检测特征数据(检测标准)保存到检测特征库,当在线检测时,只需选择对应型号的检测标准进行检测。

2.1.1 钩型检测

本文针对形状检测中的钩型检测设计了一种基于自适应学习的快速高效检测算法。该算法先提取感兴趣区域的换向器钩型部分,接着计算每个弯钩之间间距分度,最后与检测特征库中分度参数进行匹对,如图4所示。

图4 钩型检测方法流程图

钩型的具体检测步骤如下:

步骤1:图像预处理。首先对待检换向器图像采用中值滤波去除噪声。

步骤2:提取感兴趣区域。通过阈值分割方法得到换向器钩型区域部分。

步骤3:断钩判断。通过计算弯钩区域的连通域个数可以判断有无存在断钩,若存在断钩则结束检测并输出检测结果;否则执行步骤4。

步骤4:计算弯钩间的分度。通过计算得到每相邻两个弯钩的分度值,然后和检测标准库的分度参数进行比较,若存在偏大或者偏小则输出存在分度不均(偏钩)结果;否则输出分度合格结果。

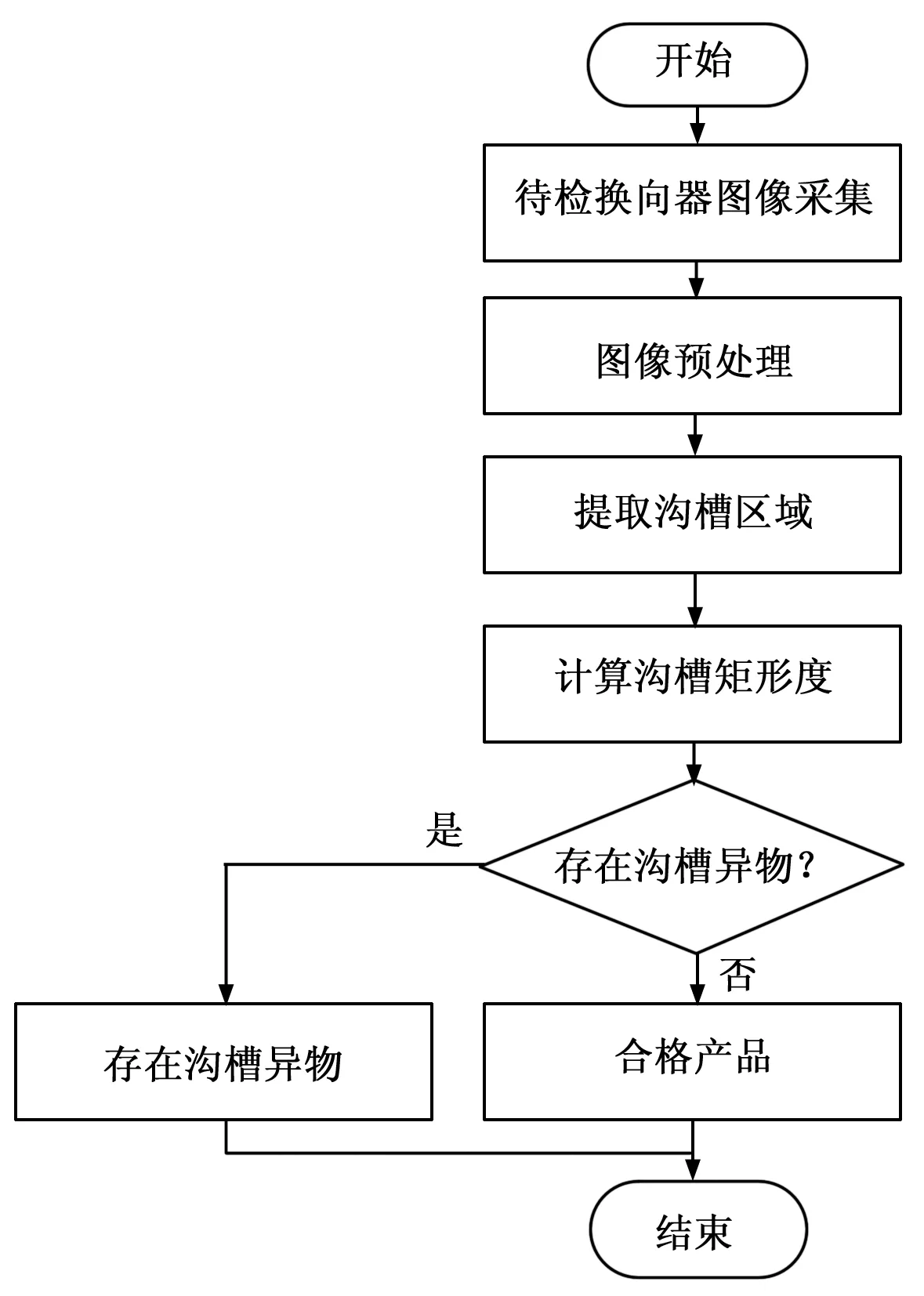

2.1.2 钩槽检测

本文针对形状检测中的钩槽形状检测设计了一种基于矩形度的检测算法。矩形度指矩形的相似度,该方法先取换向器的钩槽部分并计算其矩形度,接着判断每个钩槽连通区域的矩形度。算法流程如图5所示。

图5 钩槽检测方法流程图

钩槽具体检测步骤如下。

步骤1:图像预处理。首先对待检换向器图像采用中值滤波去除噪声。

步骤2:提取感兴趣区域。采用不同阈值分割得到整个换向器区域和钩型区域部分,接着采用图像差分方法得到沟槽区域。

步骤3:计算矩形度。通过计算每个钩槽区域的连通域矩形度,然后和设定矩形度阈值进行比较。若小于设定阈值,则表明钩槽存在异物;否则输出检测是合格产品结果。实验表明,矩形度经验值可设为0.95时,检测效果最佳。

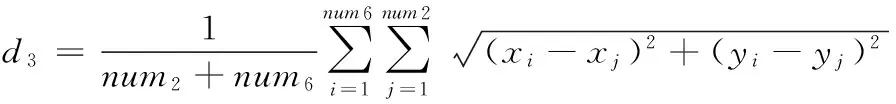

2.1.3 轴孔检测

换向器轴孔孔径检测需要确定孔径是否为圆和孔径半径。本文通过分析圆和Freeman链码的特点并结合应用需求,提出一种结合圆特性和Freeman链码快速检测轴孔孔径算法。该算法根据圆既是中心对称图形又是轴对称图形且具有旋转不变性的特点,结合Freeman链码的特性,可在减少计算量同时快速判断是否为圆和计算圆半径。

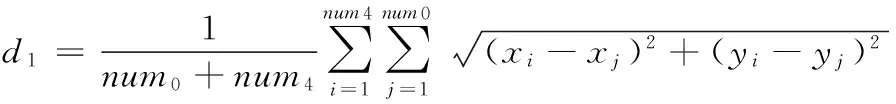

本文选取的是八方位链的编码方式,具体算法步骤如下:创建8个动态的二维数组Ai(i=0,1,2,3,4,5,6,7),分别存储8个Freeman链码方向所对应的坐标值;将得到的边缘图像选取一个参考点用八方位Freeman链码去遍历所有的点,直到回到初始点;得到每个点对应的方向编码,并将上述8个方向的对应编码的坐标值存储到相应的数组中。由于得到的轮廓可能存在凹或凸变形,所以8个方向数组元素个数不一定相同,假定用numi,i∈{0,1,...,7}表示编码的方向出现的次数,即8个数组的元素个数,根据圆的Freeman链码具有的对称性分别计算两个对应点之间的距离:

水平方向:

45°方向:

垂直方向:

135°方向:

其中:xi,yi和xj,yj为不同方向对应实际坐标值,其中距离最大值dmax和最小值dmin为:

(1)

图6 基于Freeman链码轴孔检测

具体步骤如下。

步骤1:图像预处理。本文采用一种改进中值滤波器策略对图像进行去噪处理。噪声点是在其领域像素内的极值,而边缘点则不是,利用这个特性来改进中值滤波,使得能够较好的滤除噪声点又能保证边缘的灰度值。具体是逐行扫描图像上的每个像素值,判断该像素是否在滤波器窗口内领域像素的极值;若满足则采用普通中值滤波器对该像素值进行处理;若不是则不予处理。接着对图像进行阈值化处理。

步骤2:轮廓提取。圆的检测结果精度很大程度上取决于边缘的提取结果,本文采用Canny算子提取轴孔轮廓。

步骤3:计算圆的相似度。对轴孔轮廓进行Freeman链码编码并计算圆的相似度s,判断是否满足s≥S,若是则执行步骤4,否则结束检测,输出轴孔检测不合格结果。

步骤4:计算轴孔的半径。计算轴孔的半径值,然后和学习得到的标准轴孔半径参数进行比较,若存在偏大/小则输出存在轴孔偏大/小结果;否则输出轴孔合格的结果。

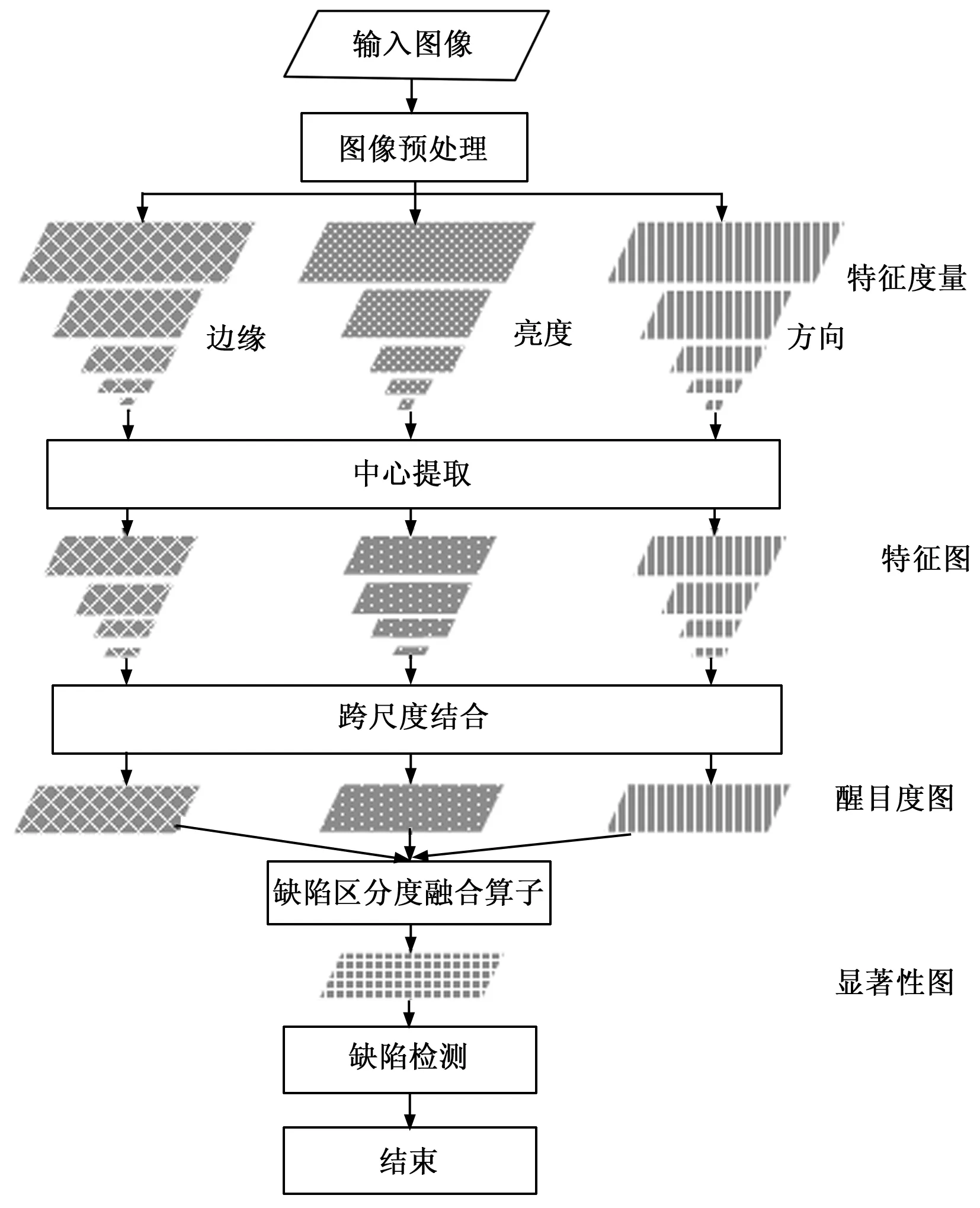

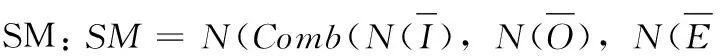

2.2 顶(底)端面缺陷检测

对于顶端面和底端面缺陷检测项目相同,所采用算法也相同。本文采用改进视觉注意力模型的表面缺陷检测方法,该方法的流程如图7所示。

图7 端面缺陷检测方法流程图

算法实现如下。

2.2.1 图像预处理

使用中值滤波消除图像高斯噪声信号,然后运用开运算对图像的进行背景估计,通过将源图像与背景估计图像进行差分得到差分图像,最后利用gamma值灰度级变换增强图像亮度。

2.2.2 特征提取

本文运用一种改进的Itti/Koch显著性图模型提取换向器端面缺陷特征,该算法通过中心围绕算子,多尺度图像特征结合成拓扑显著性图,分析并提取目标图像中各个特征,具体可从亮度、边缘、方向三个方向进行金字塔特征建模。

亮度特征建模,首先采用高斯滤波器对输入图像进行滤波和采样,将高斯核矩阵中心与源图像矩阵对应累计求和,可计为第0级金字塔,然后以2为步长进行降采样处理得到第1级金字塔的近似值。然后进行迭代运算,可得到下一级高斯金字塔。

方向特征建模采用Gabor滤波器,该滤波器很好地描述对应于空间位置、空间频率(尺度)及方向选择性的局部结构信息,能够在频域的不同尺度,不同方向上提取相关特征。

边缘特征建模采用Robert算子,该算子使用x和y方向偏导数计算模板,计算每个点梯度幅值,最后通过边缘金字塔操作,得到不同分辨率的图像。

2.2.3 中心提取

中心提取是利用计算模型中细尺度与粗尺度之间的差值,通过中心围绕算子计算各个方向的特征图来实现。中心围绕算子定义为Θ,公式(3)分别用于计算亮度、方向与边缘特征图。

(3)

2.2.4 缺陷区分度融合算子

Itti模型采用的线性加权融合算子是一种简单的图像融合方法,在融合过程,会损失很多信息。因此,本文提出一种基于缺陷区分度的融合算子。缺陷区分度ξ定义为缺陷区域与图像中其他区域的区分程度,较大的ξ值反映了缺陷区域灰度值大、面积也较大而非缺陷区域的灰度值和面积较小。根据较大的ξ值,有较高的权重,在图像融合过程中,贡献也大,缺陷区分度融合算子可定义为:

(4)

(5)

(6)

2.2.5 缺陷检测

通过前面的处理基本排除了干扰信息,可采用WTA神经网络[13]检测出显著性图中包含的缺陷信息。该方法是先建立一个WTA神经元线,然后将显著性图的作为激励输入,从而在最显著位置的神经元电位会迅速增加产生响应,而所有的WTA神经元都是线性无关,直到一个首先达到阈值并且获得激发响应,则该位置就是缺陷存在的区域。

2.3 评估标准

机器视觉中评价一个视觉系统性能标准有:精度,查全率和F-measure。精度表示正确率,指所有合格换向器中正确检测为合格换向器占所有合格换向器的比例。而查全率反映了被正确检测的合格换向器占检测为合格换向器的比重。精度P和查全率R计算公式如下:

(7)

其中:TP是指正确判定为合格换向器的个数,FP是指合格换向器被误检为有不合格换向器的个数,FN是指不合格换向器被漏检为合格换向器的个数。

F-measure则是精度和查全率的加权调和平均,它是精度和查全率的评估指标,用于综合反映整体的性能。F-measure计算公式如下:

(8)

其中:α是一个正的实数,代表精度和查全率的系数权重,这里设置为0.8,表示查全率的权重大于精度的权重。

3 实验结果

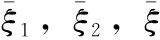

为验证本文所提出方法的准确性,搭建换向器检测实验环境,并随机抽取在线生产换向器产品分三组,分别有样本573个、1 850个和2 143个作为测试样本进行系统算法测试,实验结果见表1。

表1 检测结果

根据上述测试数据结果显示,该系统的漏检率为0%,误检率低于0.81%,误检率主要出现在钩槽存在异物,造成原因是在生产换向器的过程导致细小杂物落入钩槽中,从而产生误检。

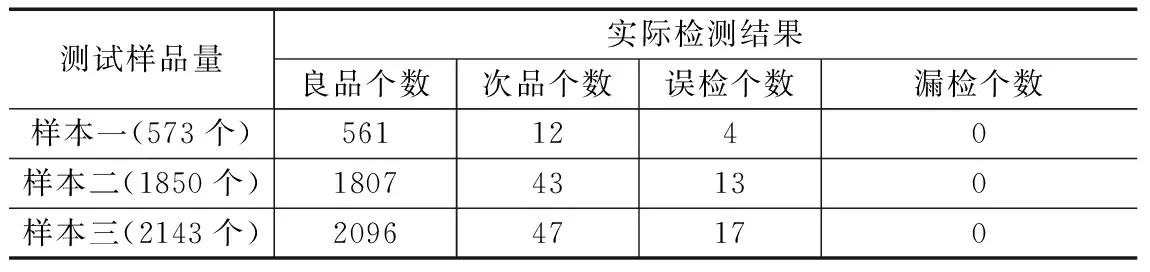

系统现场测试,随机收集在线生产的换向器作为样本供系统检测和人工检测,通过评估标准可以评价该系统的系能。第一次随机抽取在线生产的1052个换向器作为样本一,此批样品中存在着着1 012个合格品,40个存在质量问题的不良品。表2为系统检测结果,其中存在2个误检产品(FP),不存在漏检产品(FN);表3为人工检测结果,其中存在3个误检产品(FP),存在6个漏检产品(FN)。比较两个表格数据,系统和人工检测都有一定的误检率,虽然系统的精度只高于人工检测精度的0.1%,但系统检测查全率为100%,即不存在漏检产品,确保良品中都是合格产品。此外,系统检测的F-measure值也高于人工检测,表明了该系统综合性能较好。

表2 样本一的系统检测结果

表3 样本一的人工检测结果

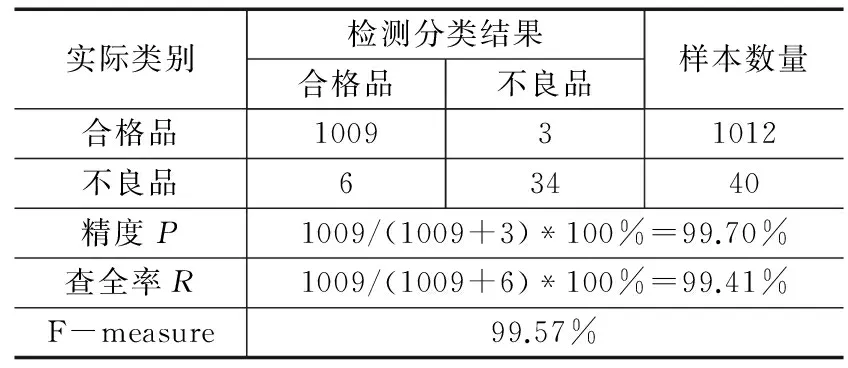

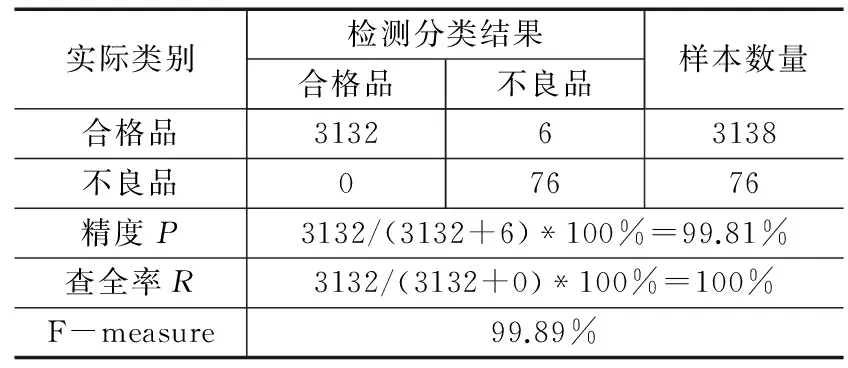

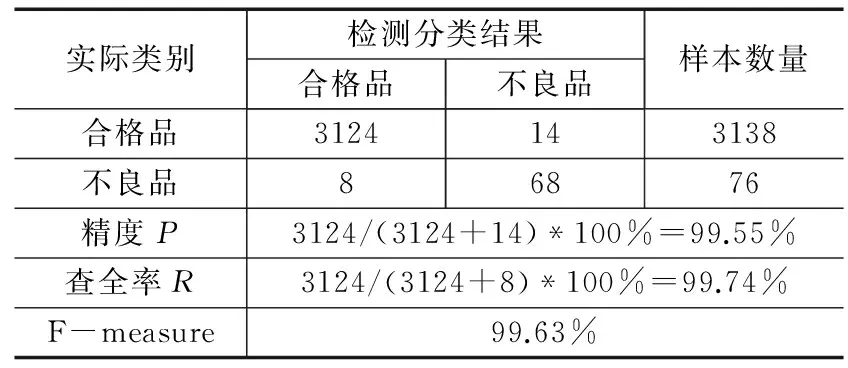

第二次随机抽取在线生产的3 214个换向器作为样本二,此批样品中存在着着3 138个合格品,76个存在质量问题的不良品。表4为系统的检测结果,其中存在6个误检产品(FP),不存在漏检产品(FN);表5为人工检测结果,其中存在14个误检产品(FP),存在8个漏检产品(FN)。比较两个表格数据,系统和人工检测都有一定的误检率,虽然系统的精度只高于人工检测精度的0.26%,但系统检测查全率为100%,即不存在漏检产品,确保良品中都是合格产品。此外,系统检测的F-measure值也高于人工检测,表明了该系统综合性能较好。

表4 样本二的系统检测结果

表5 样本二的人工检测结果

经过上述数据得到比较直方图,如图8所示,从图中可以得出人工检测和系统检测都存在一定的误检率,两次检测结果显示系统检测精度都高于人工检测精度,即系统误检率较低,而造成系统误检的主要原因是钩槽在生产过程中会落入细小异物等;此外,系统查全率都达到了100%,即不存在漏检,确保检测的合格品种不存在不良品;而且系统的F-measure值均高于人工,表明了该系统综合性能较好。

图8 系统检测与人工检测比较直方图

4 结论

本文针对电机换向器外观质量采用人工检测方式,存在效率低、速度慢、准确率低等问题,开发了基于机器视觉系的换向器质量在线检测系统。该系统针对形状检测提出了自适应学习模板法;在轴孔测量,提出了基于Freeman链码改进的孔径快速检测算法;针对端面多种缺陷问题,提出改进视觉注意力模型的端面缺陷检测新方法。实验结果表明,该系统在检测精度达到99.80%以上,但漏检率为0%,优于人工检测的漏检率,保证了产品的良品质量,且F-measure值高于人工值,表明该系统性能较优,避免了人工只凭经验检测而导致的漏检换向器问题。而且包括机械结构的动作时间和图像采集、处理的时间总共不超过2S,且不受人为因素干扰。因此该系统可以代替换向器的人工在线检测,对提高产品的良品率和生产效率有着重要的作用。

[1] 周 瑜,刘俊涛,白 翔.形状匹配方法研究与展望[J].自动化学报.2012,38(6):889-910.

[2] Yang Y F, Zheng D C,Han M. A Shape Matching Method Using Spatial Features of Multi-scaled Contours[J].ACTA AUTOMATICA SINICA,2015,41(8):1405-1411.

[3] Samit Kumar Pradhan, SujoySarkar, Suresh Kumar Das. A Character Recognition Approach using Freeman Chain Code and Approximate String Matching [J]. International Journal of Computer Applications, 2013,13.

[4] Nitasha, Reecha Sharma.Extraction of Circle from Digital Images[J]. International Journal of Computer Applications & Information Technology,2012,8.

[5] Tang X N,Wang Y N.Visual Inspection and Classification Algorithm of Rail Surface Defect[J].Computer Engineering, 2013,39(3):25-30.

[6] Wang Z, Li Q. Information Content Weighting for Perceptual Image Quality Assessment[J]. IEEE Transactions on Image Processing,2011,20 (5):1185-1198.

[7] Guo C L, Zhang L M. A Novel Multiresolution Spatiotemporal Saliency Detection Model and Its Applications in Image and Video Compression[J]. IEEE Transactions on Image Processing,2010,19 (1):185-198.

[8] Lin G S, Ji X W. An image quality improvement method based on visual attention model[A]. 2015 IEEE International Conference[C].2015:366-367.

[9] 徐晓峰.基于机器视觉的电机换向器参数检测系统设计[J].制造技术与机床.2014(1):79-82.

[10] Hong D L, Singa W C. Flaw detection of domed surfaces in LED packages by machine vision system[J]. Expert Systems with Applications,2011,38:15208-15216.

[11] Shen H, Li S, Gu D, et al. Bearing defect inspection based on machine vision[J]. Measurement, 2012, 45(4): 719-733.

[12] Anders Landstrom,Matthew J.Thurley.Morphology-Based Crack Detection for Steel Slabs[J]. IEEE Journal on Selected Topics in Signal Processing, 2012,6(7):866-875.

[13] 徐长青,许志闻,郭晓新.计算机图形学(第2版) [M]. 北京:机械工业出版社,2010.

A Development of On-line Quality Defection System for Electric Machinery Commutator Using Machine Vision

Luo Lihao, Zheng Rirong, He Xiaomin, Xu Liang

(School of Automation , Guangdong University of Technology,Guangzhou 510006,China)

A quality detection is an important process in the production line of electric machinery commutator. The inspecting mode still dependent on human, leads low speed of detection and low accuracy. A system for on-line inspection quality of electric machinery commutator is developed using a machine vision technology. Aiming at the problems where exists different inspecting standards of commutator shape because of the production process, an approach of adaptive learning templet to detect the shape is proposed. An improved method to detect the diameter of axle hole is based on Freeman chain code. Aimming to defect flaw of end-surface of commutator, an approach based on a vision-attention model is proposed. Experimental results show that inspection accuracy of the proposed system reaches 99.80%, miss rate of 0%, and the F - measure value of 99.89%. The system can quickly and effectively detect appearance quality of the commutator, which can meet the needs of the commutator line quality inspection .

commutator quality; machine vision; image processing; on-line defect

2015-12-25;

2016-03-07。

国家自然科学基金(21176089,21376091)。

罗立浩(1990-)男,广东梅州人,硕士研究生,主要从事机器视觉方向的研究。

许 亮,男,博士,高级工程师,主要从事机器视觉、物联网、人工智能方向的研究。

1671-4598(2016)07-0056-06

10.16526/j.cnki.11-4762/tp.2016.07.016

TP39 文献标识码:A