推力轴承工艺与工装的改进

郭兆军,史光龙,吕国新

推力轴承工艺与工装的改进

郭兆军1,史光龙1,吕国新2

(1.甘肃容和集团煤矿机械有限公司,甘肃 白银 730919; 2.西北轴承有限公司,宁夏 银川 750021)

针对推力轴承加工过程中存在的锻造工艺落后、留量大、精度差、切断宽度大等问题,对锻造工艺进行了改进,由自由锻4件合锻改为碾环锻造8件合锻,减少了加工留量,提高了效率;工件分离由车刀切断改为锯片锯断,减少了切断留量和端面留量,节约了原材料,提高了加工工效,降低了生产成本;对锯床进行了技术改造,并制作了新工装,为工艺改进奠定了基础。

推力轴承;自由锻;碾环锻造;多件合锻;工件切断

1 前言

本着节能减排、降低生产成本、提高生产效率的原则,对推力圆锥滚子轴承、推力滚子轴承、推力球轴承的锻工、车工工艺和工装进行技术改进,设计了新的工艺和工装。锻工工艺由自由锻改为碾环锻造;车工工艺由车刀切断分离改为锯片锯断分离,减少了锻件加工留量。为达到工艺改进的目的,对原有的加工设备进行了技术改造,制做新的加工工装,确保产品质量,节约原材料,提高生产效率,降低生产成本。

2 改进前存在的问题

2.1自由锻工艺

自由锻工序为:下料→加热→锤锻→锻粗→冲料心→锻外径→锻端面。

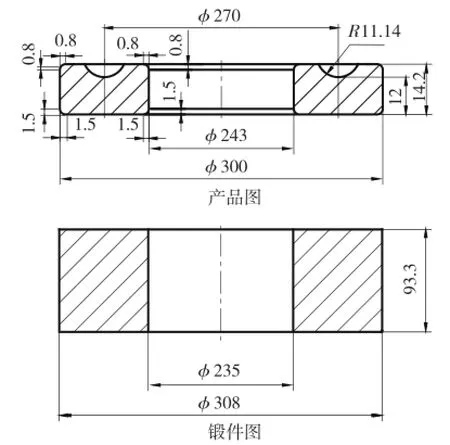

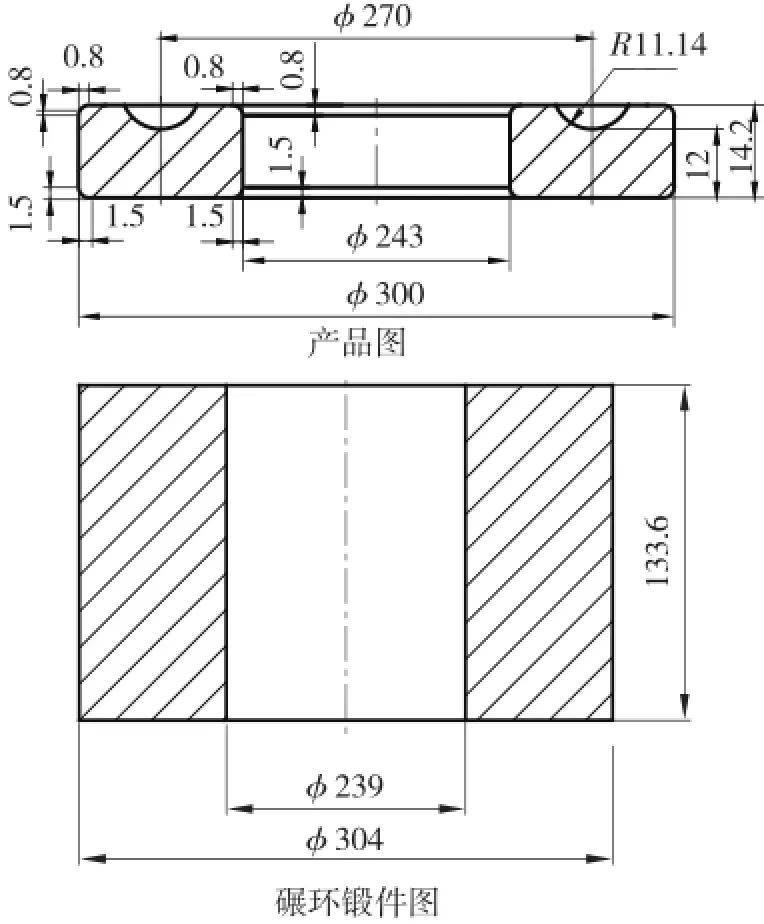

推力圆锥滚子轴承、推力滚子轴承、推力球轴承的轴圈、座圈原来的毛坯均为自由锻锻件。根据产品的规格不同,单边壁厚在23~40mm之间,幅高14~28mm之间,锻件外形为环状,图 1所示为某推力球轴承座圈的产品图与自由锻锻件图(4件合锻),该产品的自由锻锻件及车工留量如表 1 所示。

图1 某推力球轴承座圈的产品图与自由锻锻件图(4件合锻)

表1 某推力球轴承座圈自由锻锻件及车工留量/mm

自由锻锻件平均幅高留量一般为8mm,内、外径平均留量为8mm,锻件的内、外径、端面不能做到光滑平整,某些部位有凸点或凹坑出现,当车加工到工艺尺寸时,极有可能出现氧化皮没有加工掉的现象;在自由锻上锻造,员工劳动强度大,锻件质量差,锻件壁厚不均匀,端面的平行度差,端面与内径、外径垂直度差。为确保产品质量,只有增加锻件的加工余量,造成人力、物力和财力的浪费。

自由锻锻件重量轻,加工效率低,工艺规定最大锻件重量为30kg, 该锻件重量是22.65kg, 为4件合锻,平均每个工件重量是5.663kg。

2.2车工工艺

车加工工序为:车削外径、端面 → 车削第二端面、内径→车削切离→车削双端面、倒角→车削滚道凹槽。

在车工切离工序,切断刀是手工刃磨,切离平行差在0.5~0.7mm,切断的单件产品还必须对两端面进行平幅,以达到车工工艺要求的两端面平行差0.2~0.3mm。

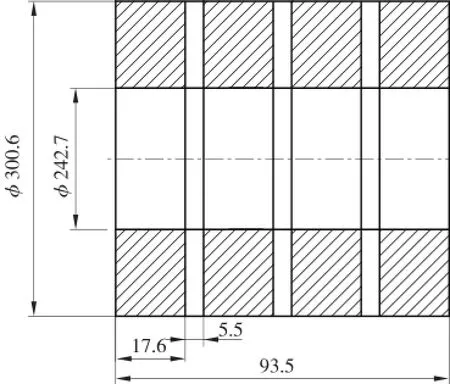

切离端面留量3mm、切离刀口留量5.5mm,使工人劳动强度大,班产效率低,原材料消耗多,材料利用率居高不下。车工切断加工如图 2所示。

图2 车工切断毛坯

3 工艺改进

3.1锻工工艺由自由锻改为碾环锻造

碾环锻造工序为:锯料→烧料→锤锻→锻粗→冲料心→碾锻成形。

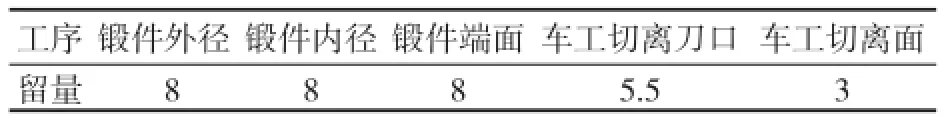

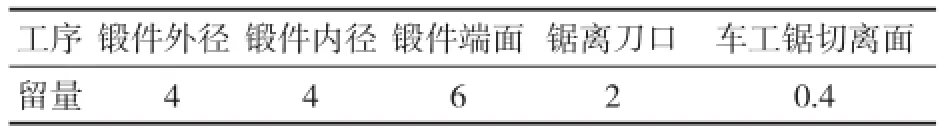

碾环锻造是 8 件合碾锻造。某推力球轴承座圈的产品图与碾环锻造锻件图(8 件合锻)如图3 所示,各部位留量如表 2 所示。

图3 某推力球轴承座圈的产品图与碾环锻造锻件图(8件合锻)

表 2 碾环锻造各部位留量/mm

由自由锻改为碾环锻造,使锻件重量和体积增加,自由锻件最大重量35kg,碾锻锻件最大重量是80kg,碾锻锻件最大幅高是280mm。

该轴承碾环锻造是8件合锻,锻件重量是28.872kg,单件重量是3.609kg,每件可节约原材料2.054kg,使加工余量减小,降低了生产成本。碾环锻造的工效是自由锻造功效的 4 倍。

碾环锻造的产品质量高,内、外径壁厚均匀,表面质量平整,无凹凸现象,内、外径的加工留量一致,两端面无凸点或凹坑,确保车加工无加工不掉的氧化皮现象发生。端面的平行度、端面与内径、外径垂直度均达到工艺设计要求。

3.2车工工艺改进

改进后的车工工序为:车外径、端面→车内径、第二端面→锯床锯离→端面倒角→车滚首凹槽。

车工工艺改进后具有如下优点:

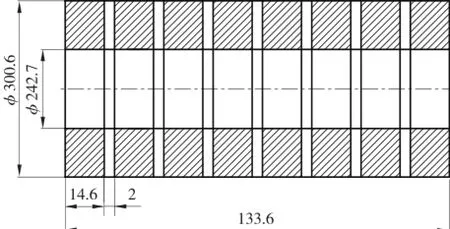

(1)毛坯切断刀口宽度缩小,由原来的车床切离刀口宽度5.5mm减少到锯床切离刀口宽度2mm,单件产品平行差达到0.15~0.22mm,两端面的平行差达到车加工的技术要求。

(2)锯床进给量调整合适,端面的粗糙度可达到车加工的技术要求,端面可不进行平端面车加工。

(3)锯床切离刀口小,端面无需留车加工量,节约原材料,降低生产成本。

(4)一个操作工可同时操作4-6台锯床,生产效率提高。

毛坯锯断加工见图 4,每个毛坯件可切 8 件产品。

图4 锯片切断毛坯

4 锯床结构改造

4.1改进前锯床的结构特点

(1)锯床是依靠液压油缸推动夹紧钳口的方式夹紧工件。钳口离锯片的距离是40mm,工件的料头余量大。

(2)夹紧工件端面与轴向的垂直度无法进行微量调整,导致锯掉的工件端面与轴向垂直度偏差较大,增大了工件端面的加工余量。改进前锯床的结构见图 5 所示。

图5 改进前锯床结构

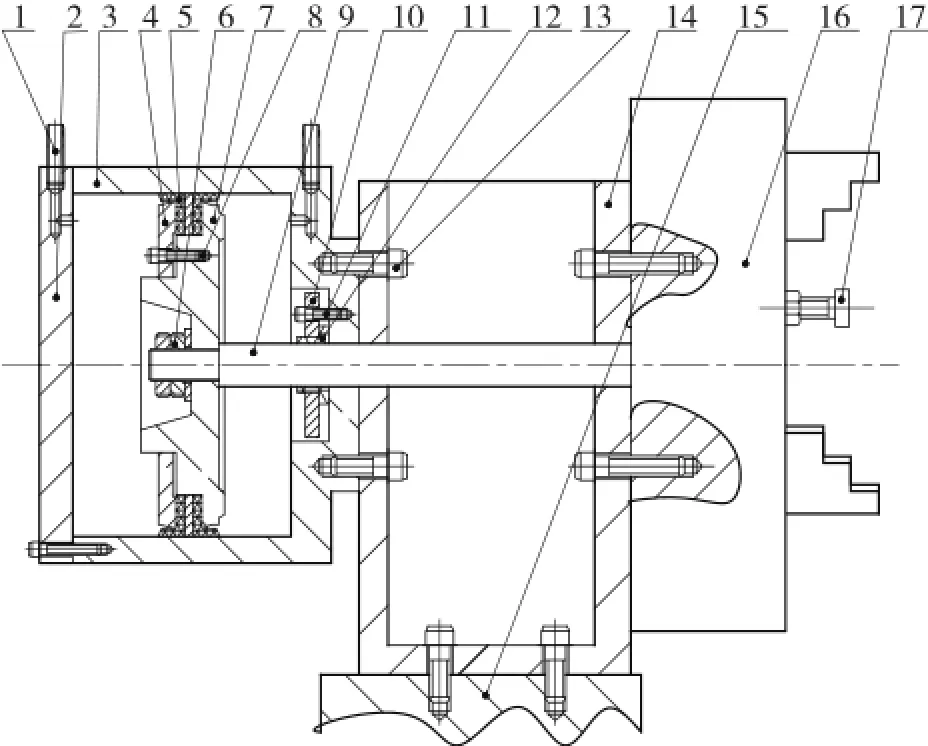

4.2改进后锯床的结构特点

通过对锯床夹具结构改造,利用气缸与气动夹盘、支撑座、连接套,把改进夹具部件通过支撑座与锯床送料托板相连,通过气缸拉杆与气动夹盘相互作用,把工件夹紧或松开。 夹盘与锯片距离可任意调整,减少料头长度。改进后锯床结构见图 6 所示。

通过夹盘上三个微调螺钉,可以调整产品端面与轴向方向的垂直度,夹盘见图 7 所示。

根据产品的外径与产品的单边壁厚不同,每锯一片产品需要15~30min,调整好一个锯床,自行加工,同时可对另外一台锯床进行调整。操作者可利用锯床加工产品的时间差,给锯床装夹产品。通过合理安排,每人可操作4~6台锯床。

通过托板的进给量,控制产品的幅高。用锯片切断工件,一次装夹,可把 8 件产品切断。经过对支点的微调,所切断工件的端面的平行差可达到0.2mm以下,端面可不留车加工余量,端面与轴向垂直度达到0.4mm,每个锯缝只有2mm以内。

图6 改进后锯床结构

图7 改进锯床夹具图

5 结束语

通过对推力轴承工艺工装的改进,自由锻造改为碾环锻造,提高产品质量,生产效率提高4倍。通过对车工工艺的改进,减少车工工序,以锯断替代车床切断,减少单件产品车工加工留量,单件工件节约原材料约2kg。对多规格产品进行跟踪测试,所加工产品完全符合工艺设计要求。此次技术改进达到预期目的。

(编辑:林小江)

Improvement of thrust bearing technology and tooling

Guo Zhaojun1, Shi Guanglong1, Lv Guoxin2

( 1.Gansu Ronghe Group Coal Mining Machinery Co., Ltd., Baiyin 730919, China; 2.Northwest Bearing Co., Ltd., Yichuan 750021, China )

In view of the problems in the process of machining thrust bearing such as the backward forging process, big allowance, poor precision and big cutting off width,etc, the forging process was improved, 4 pieces combined forging by free forging were changed to 8 pieces combined forging by rolling forging to reduce the machining allowance and improves the efficiency;workpiece was separated by the blade sawing instead of turning to cut off to Reduces the cutting allowance and end face allowance,save raw materials, improve the machining efficiency and reduce the production cost; sawing machine for the technical reformation, and making the new tooling, which laid a foundation for process improvement.

thrust bearing; free forging; rolling forging; many pieces combined forging; workpiece cut off

TH133.33+1

B

1672-4852(2016)03-0029-03

2016-07-28.

郭兆军(1972-),男,工程师.