基于FLAC3D大跨度箱涵顶进滑板工法研究

李 风 增

(1.郑州市公路管理局 郑州市 450015;2.河南省交通科学技术研究院有限公司 郑州市 450015)

基于FLAC3D大跨度箱涵顶进滑板工法研究

李风增1,2

(1.郑州市公路管理局 郑州市 450015;2.河南省交通科学技术研究院有限公司 郑州市 450015)

浅覆土、超宽断面、特长箱涵在下穿既有构筑物中应用越来越多,而有关其顶进滑板工法鲜有研究。对比分析国内外箱涵顶进技术研究现状,结合某城市快速通道下穿既有高速公路分离式立交工程实例,简述了箱涵顶进流程,分析了其在吃土顶进阶段用顶管法铺筑混凝土滑行轨道初始设计方案,提出了在箱涵顶板前端下挖土体、分段预浇筑全断面早强快硬素混凝土滑板工法。通过建立FLAC3D计算模型,对工程实例中遇到的技术问题箱涵顶进滑行轨迹及基底土位移进行数值模拟分析,起到了信息化施工的作用,改进了原设计工法,保证了工程的进行。结果表明:软弱地基土支撑上的超宽断面超重箱涵顶进容易出现“扎头”现象,滑行轨迹方案的确定必须科学、切实可行;顶进较大位移部位出现在箱涵中线左前方,与现场情况一致,采取了紧急调整道路纵坡的措施。

大跨度箱涵;顶进工艺;滑板;数值分析

箱涵作为一种特殊通道结构,已被广泛应用于穿越铁路、机场、市政道路、高速公路以及名胜古迹等构筑物的通道或立交工程中。随着箱涵技术不断发展,原有先开挖工作面、就地浇筑箱涵结构的施工工艺,已无法满足繁重交通“连续不间断”的基本要求,其设计跨度和长度也越来越大。国外箱涵顶进技术发展较早,最初较多应用于下穿既有铁路和高速公路。1957年德国最早在奥芬堡市的铁路线下,采用顶进技术[1]将宽2.5m、2.4m的盒式钢筋混凝土框架施工就位。美国于1999年在波士顿修建的州际高速公路与火车南站交叉处通道,采用冻结法[2]将截面尺寸为25m×12m的3座预制箱涵顶入就位,其被称为当时世界上截面最大、施工难度最为复杂的箱涵顶进施工,该工程的实施使美国处于箱涵顶进的顶峰。日本在箱涵顶进技术研究的也较早,并开发出了许多工法[3]。我国的箱涵顶进工法[4-6]始于上世纪60年代,最初也主要应用于下穿铁路和普通公路,随着技术的发展,在2000年之后开始广泛应用于穿越名胜古迹、机场飞行跑道、市政道路等。1963年在北京永定门外修筑穿越京广铁路和京山铁路立交桥工程,即采用顶进箱涵技术。1975年上海市军工路下立交工程顶进25.8m× 19.4m×6.28m(长×宽×高)的三孔箱涵取得成功,1985年上海市真北路下立交工程分别顶进4个单孔箱涵,1998年南京玄武湖水底隧道穿越古城墙部分采用箱涵顶进工艺,箱涵尺寸为45m×24.6m ×9.25m(长×宽×高)。在下穿机场飞行跑道时要求飞机不停航,严格控制地面沉降(30mm),如北京首都国际机场飞机滑行道下穿越工程采用长管棚支护下箱涵顶进技术[7-9],以及厦门机场立交工程在浅埋深(3.8~4.2m)、多管线、重交通量条件下,采用25.8 m大跨径箱涵暗挖顶推工艺[10];在穿越繁忙高速公路、市政道路时,要求不中断交通,控制路面沉降和横向位移、开裂,如在软弱土层中超浅埋深大体积箱涵顶进施工[11-12],以及郑州市新郑路下穿陇海铁路平交改立交箱涵顶推工程[13]。上述已有成果中(见表1),不仅要求箱涵“顶得进”、“顶得准”,还要求“影响小”、“扰动少”,减小四周土体对箱涵顶进时的摩阻力。然而在地质条件复杂地区,尤其是在地下水位高、箱涵断面宽、体积大、覆土埋深浅等影响因素下,考虑到基底土层承受箱涵自重、地基土等静荷载以及地面车辆或飞机等动荷载,防止箱涵出现“抬头”、“扎头”等突发现象,箱涵必须设计在滑轨或滑板上被千斤顶推动前进,而滑行轨迹的研究就显得尤为重要。

表1 管棚-箱涵顶进法典型实例[14]

1 工程概况

某城市快速通道下穿既有高速公路分离式立交由箱涵和U型槽两部分组成,下穿部分为4孔、3节(17+18+17=52m)钢筋混凝土箱涵(如图1所示),道路轴线夹角66°,箱涵两侧用长456mU型槽与两端路线连接。路线车道分为机动车道(上下行)和非机动车道(上下行),其中机动车道单向净宽20.8m、净空5m,非机动车道单向净宽12m、净空3.5m。

机动车道箱涵单节自重4500t、总计约27000t,其外轮廓尺寸宽23.4m、高9.3m;非机动车道箱涵单节2000t、总计约12000t,其外轮廓尺寸宽13.8m、高6.7m。箱涵跨度大(77.3m)、顶进深(52m)、覆土浅(1.2m),箱涵埋入地下6.6m,故采用中继间法顶进施工,路面采用管棚、钢网格刃脚分割土体支护技术,稳固掌子面。因箱涵底土层为松散细砂,而箱涵自重及上部荷载巨大,地基承载力有限,且地下水位较高(-1.23m),为提高箱涵基底土体承载力,保障箱涵的整体稳定性,防止其“抬头”或“扎头”,拟设计在箱涵底铺筑混凝土滑板或顶进管涵、再铺设滑轨,并对基坑及箱涵周围采用井管降水。

2 箱涵顶进流程

按照设计先在高速公路两侧开挖工作坑、打设抗拔桩、施工滑板,浇筑抗滑地梁、挡墙及后背梁,施工U型槽;再施工钢管滑轨、打管棚,施工进出口处混凝土门架,回填反压土,施工支承桩,用型钢顶住混凝土门架;同时预制左、右幅第一、第二、第三节箱涵,焊接钢刃脚,施工钢网格;焊接第一节、第二节箱涵尾钢板搭板,安装千斤顶及顶铁;然后按照如下顺序顶进箱涵[15]:

(1)第一节箱涵中继间顶进一顶镐后,回油缩顶;

(2)第二节箱涵中继间顶进一顶镐后,回油缩顶;

(3)第三节箱涵再顶进一顶镐后,回油缩顶,顶前加顶铁;

(4)重复(1)~(3)步骤,顶推至设计桩号。

3 箱涵滑行轨迹初始设计

预制箱涵滑行轨迹分为两个阶段:工作坑内阶段和吃土顶进阶段。工作坑内的滑板采用稳定的钢筋混凝土板结构;离开工作坑后钢网格刃脚吃土顶进,为避免箱涵底部直接与地基土接触,造成粘结箱涵底板一起滑行,初始设计在箱涵底部预铺滑行轨道。

3.1滑行轨迹方案

因箱涵采用“不开挖不断行”顶推技术,顶进跨度大、进深长,且箱涵底部处于流塑状的亚砂土、亚粘土、松散细砂土层中,基底土层承载力低、灵敏度高、扰动性大,箱涵顶进时容易出现“抬头”、“扎头”等沉降现象,故设计采用预设箱涵滑行轨道方案,即在箱涵顶进前在底部滑行轨迹上铺设滑行轨道,轨道采用钢管或型钢混凝土。设计推荐两种施工工艺:一种为盾构机法,采用微型盾构机施工Φ970钢管;一种为顶管法,先顶进混凝土管涵,再铺设型钢混凝土。

3.2滑行轨迹初始设计

滑行轨道沿箱涵顶进方向布设在箱涵底板下,轨道西端与箱涵滑板联接,东端出高速公路路基边坡,轨道长76m,每节机动车道箱涵底部横向铺设3根滑行轨道,间距9.7m,中间1根滑行轨道位于该节箱涵底部中线;非机动车道箱涵底部横向铺设2根滑行轨道,每根均布在距该节箱涵底部中线5.0m处(如图2所示)。采用微型盾构机施工Φ970×14(内径×壁厚)钢管,10根,全长520m,管内灌注混凝土,管顶与混凝土底板持平。采用顶管法施工Φ1500×150三级混凝土管涵,管涵中心与箱涵底板持平,顶进到位后,在管涵内铺设3根I25工字钢滑行轨道,并在管内浇注混凝土,混凝土顶部与箱涵底部平齐(如图3所示),顶进时需先凿除高出轨迹的混凝土管涵。

3.3滑行轨迹精度控制

微型盾构机施工精度要求控制在2cm内,顶管法施工应满足顶管施工规范(《顶管施工技术及验收规范》(试行)(2006年12月))要求,铺设工字钢精度控制在1cm内。两种施工工艺设计时都要求提供稳固可靠的后背,采用行之有效的减阻措施,尽量减少对箱涵四周土体的扰动,避免砂土液化,防止箱涵顶进时偏离设计滑行轨迹。

经综合考虑,建议将顶管法作为推荐方案。

4 滑轨顶管施工

4.1顶管准备及减阻措施

按照初始设计,滑轨施工采用钢刃脚吃土、人工挖土、泥浆润滑、2台320t千斤顶顶进工艺。为减少对顶管周围土体扰动影响,设计在管壁四周涂石蜡、顶至8m时用润滑泥浆减阻等措施。

4.2顶进受阻

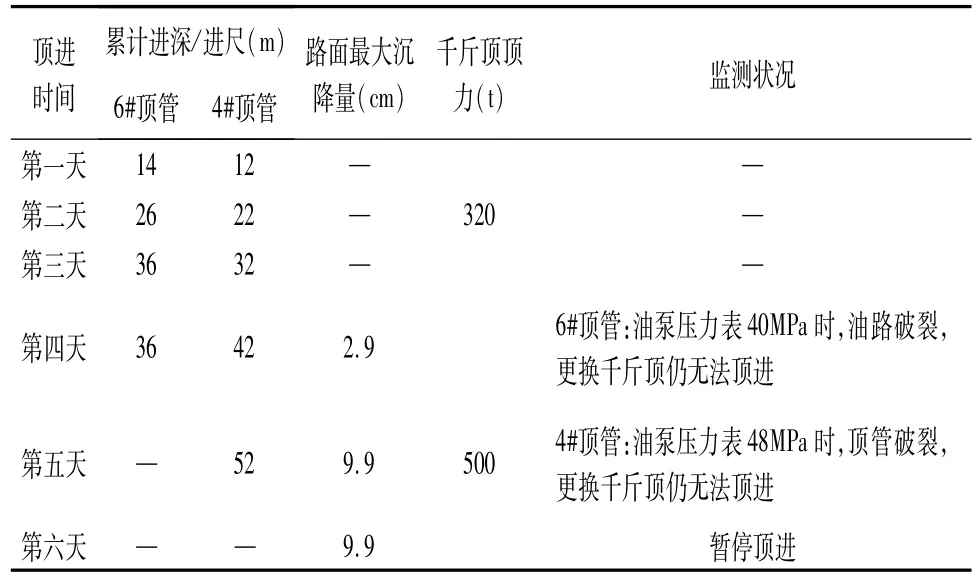

准备就绪后,于当日开始滑轨混凝土顶管施工,因顶管前端处于无塑限松散含细粒砂土层,扰动时“涌砂”“液化”现象严重,出现塌方,顶进阻力。在第四日顶进至38m进深时,最南侧6#顶管压力表读数达到40MPa油管破裂,随后更换为2台500t千斤顶,油泵压力表加至45MPa,仍无法顶进。南侧4#顶管于第五日顶进至52m进深,用2台500t千斤顶、油泵压力表加至48MPa时,混凝土顶管被顶裂,同时根据实时监测数据,顶管上方高速公路路面发生较大沉降。顶管进深及高速公路路面沉降观测量见表2。

表2 顶管进深及路面沉降观测值

4.3原因分析

由于顶管处在无塑限细砂粒土层,前方土体在顶进时涌入管内,无法自然成拱,造成进深越大,顶进阻力越大,所需顶力更大,最终使得混凝土顶管被周围细砂土紧紧抱死;同时由于原有勘察地质条件与现场实际施工情况不符,再加上长时间降水使得土体存在间隙,巨大顶力对原状土形成严重扰动,前方砂土液化出现“涌砂”、塌方,致使顶管无法顶进。

5 滑轨顶管解决方案

(1)关于受阻顶管

经现场实地查看、综合研究论证,决定由专业队伍结合小导管注浆加固,通过小导洞施工贯通4#、6#顶管滑轨通道。

(2)其他顶管

对已经施工的北侧1#、2#、3#顶管和南侧的5#顶管,采取加设中继间、细化施工工艺、加强路面沉降观测等措施继续顶进。

6 箱涵滑行轨迹数值模拟

6.1建立模型

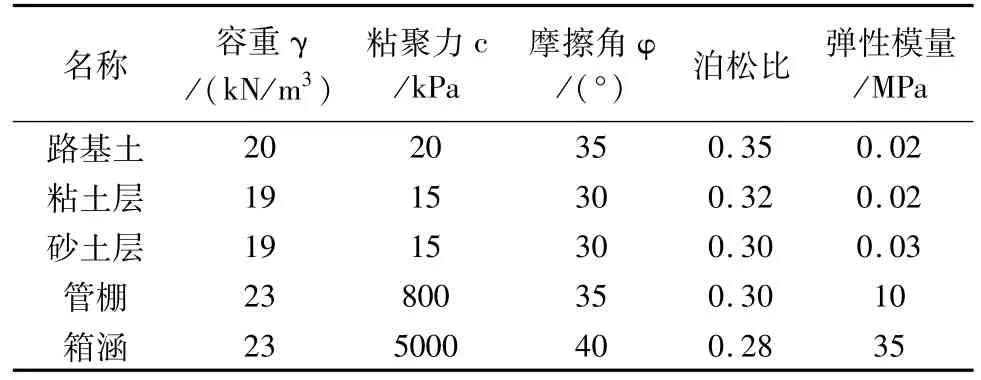

采用FLAC3D程序对箱涵顶推过程中滑行轨迹水平位移进行数值模拟分析。计算模型选取200m ×200m平面、深度为路面以下40m,地层分三层:路基砂土层、粘土层以及下部砂土层,箱涵计算网格剖分采用四面体单元,计算模型四周立面以及底面均采用完全约束,箱涵推进方向为X轴(正向),竖直方向为Y轴(向上为正),水平面为XZ平面,箱涵结构、地基土及滑行轨迹均运用Mohr-Coulomb准则[16]。

6.2计算参数

为利于FLAC3D模型建立,取重力加速度10 m/s2,计算力学参数见表3:

表3 计算力学参数

6.3箱涵滑行轨迹数值模拟

通过建立FLAC3D数学模型,研究箱涵顶推过程中不同工况下滑行轨迹水平位移情况。以箱涵距离初始顶进入口处8m、36m和52m进深位置为模拟对象,对箱涵滑行轨迹及底基层土体水平位移分布情况进行分析。

综上三种工况下箱涵滑行轨道及基底土层水平位移分布云图(见图4~图6),分析如下:

(1)发生最大水平位移的区域位于箱涵顶进出口方向轴线左侧,最小水平位移区域位于顶进入口方向轴线右侧,且水平位移云图基本成对角线分布。

(2)随着箱涵缓慢顶进(8m→36m→52m),滑行轨道及基底土层水平位移也随之增大,且轴线左侧点位的位移较右侧有增大趋势,说明箱涵底部在千斤顶巨大顶力作用下,受力不均匀,可能发生“扎头”现象。这一模拟结果与实际顶推中南侧第一节箱涵出现“扎头”现场相吻合。

(3)根据箱涵底板土压力盒以及基底土层测点的实时监控数据,箱涵顶推到位后,滑行轨道及基底土层发生最大位移为8.3cm,最小位移为2.4cm。

6.4数值模拟结果应用

(1)加强信息化施工

用FLAC3D模拟箱涵顶进滑行轨道及基底土层位移变化,有利于采用先进技术手段或科学仪器,如加拿大RST测斜仪、全自动数据采集系统、高性能应力-应变传感器、孔隙水压力测试传感器等,来全方位监测箱涵裂隙、姿态、结构内力、接触压力、后背墙变形、地下水位等变化,为工程信息化施工提供技术保障。

(2)促进滑板工法改进

FLAC3D模拟结果表明:原顶管法施工滑行轨道不能满足箱涵自身及其上部动、静荷载的作用。而顶管巨大顶力的扰动,使得路面出现9.9cm沉降,故在现场顶进时调整工法为:在箱涵钢网格刃脚吃土顶进条件下,利用小型挖掘机清理钢刃脚部位土体,并用化学浆液提前对开挖后的箱涵底部土体进行地基加固,然后分段(2~3m)预浇筑1.2m厚度的全断面快硬早强混凝土滑板,以满足箱涵顶进滑行轨迹强度要求。

(3)利于箱涵如期顶进

通过FLAC3D模拟箱涵顶程,纵使在承受千斤顶巨大顶力、软弱地基土承载力、四周侧土的摩阻力、上部覆土及路面“不间断连续变化”车辆动荷载作用下,由于全断面素混凝土滑板的及时浇筑,解决了箱涵顶进滑行轨迹的技术难题,保障了下穿立交主体完工。

7 结语

通过对箱涵顶进滑行轨迹设计方案的研究以及用 FLAC3D软件对基底土体的水平位移数值模拟,结合现场箱涵顶进实际情况,分析可得:

(1)超宽断面箱涵顶进中,滑行轨迹设计方案必须优先考虑。箱涵结构跨度为77.3 m超宽断面、4孔12节钢筋混凝土箱涵自重39000t,在以往的管棚-箱涵顶进工法中属于超宽断面大体积箱涵施工,必须对顶进处的水文及工程地质条件进行深入细致的详勘,科学确定滑行轨迹设计方案。

(2)箱涵顶进过程中,路面检测出现较大沉降。在箱涵沿X轴向顶程中(进深36~52m),第一节箱涵发生“扎头”现场,且箱涵滑轨底部1.6m亚黏土、黏土层软基处理不到位,以及高速公路日交通流量巨大,导致高速公路东半幅(箱涵出口端)路基发生较大沉陷,西半幅(箱涵顶入段)路基发生隆起,路面开裂严重,基底土随箱涵顶进方向水平位移较大,此与箱涵顶进滑行轨迹及基底土水平位移分布云图(图4~图6)模拟结果基本吻合。

(3)初始设计的顶管法施工铺设滑行轨道方案,经检验无法满足39000t超重箱涵顶进的需要。临时调整为全断面分段(2~3m)开挖铺筑1.2m厚素混凝土滑板,虽然保障了箱涵正常顶进,但最终导致了南侧第一节箱涵出现“扎头”情况发生。若不考虑工期及雨季等制约因素,建议更换为50cm厚的钢筋混凝土滑板,其下设25cm厚C30素混凝土垫层,以起到支撑、导向箱涵顶进的作用,防止产生不均匀沉降。

[1] NGCW,LEE GTK.A three dimensional parametric study of the use of soil nail for stabilizing tunnel faces[J].Computers and Geotectonics,2002(29):673-697.

[2] Goto,Yoshiaki,Yamashita,et al.Load distribution by joint in pipe beam roof[J].Doboku Gakkai Rombun-Hokokushu/ Proceedings of the Japan Society of Civil Engineers,1984(344):243-252.

[3]金子益雄,柴田一之,加藤建治.高速自动车道直下大断面施工一大成田工事[J].土木施工,2003,1(4):2-10.

[4]宣剑锋.管幕支护条件下大口径箱涵顶进施工中关键技术研究[D].上海:同济大学,2006.

[5] 上海隧道工程股份有限公司.软土地下工程施工技术[M].上海:华东理工大学出版社,2001.

[6] 王国权,罗国煜,李晓昭,等.箱涵顶进工艺在玄武湖水底交通隧道方案中的应用[J].探矿工程,1998(5):50-51.

[7] 蒋坤,夏才初,占伟明,等.长管棚下箱涵顶进施工中管棚力学作用及其实例分析[J].土木工程学报,2010,43(2):105-109.

[8] 王少钦.首都国际机场箱涵顶进工程施工沉降控制研究[J].路基工程,2008(4):153-154.

[9] 夏才初,龚建伍,陈佑新,等.滑行道下超长管棚-箱涵顶进地表沉降分析[J].岩石力学与工程学报,2008,27(4):696-703.

[10] 黄波.浅埋大跨径箱涵暗挖顶推施工技术[J].公路交通技术,2006,4(2):94-98.

[11] 井浩.箱涵顶进施工安全监测与控制技术研究[J].地下空间与工程学报,2007,3(8):1404-1407.

[12] 邱峡.郑州地区顶进箱涵施工中沉降变形控制措施[J].施工技术,2009,38(10):103-104.

[13] 申志军.郑州新郑路箱涵顶进施工技术[J].隧道建设,2003,23(2):34-35.

[14] 张志新,刘元泉,张满华.公路箱涵顶进施工新技术综述术[J].公路,2010(5):51-53.

[15] 饶为国.管棚-大断面箱涵暗顶技术在下穿公路工程中的应用及分析[J].土木工程学报,2008,41(4):106-111.

[16] 黄生根,张健,张晓炜.超大型箱涵顶进引起的地层位移规律研究[J].岩土力学,2009,30(2):388-392.

Based on FLAC3D Long-span Box Culvert Jacking Skateboard Method Research

LI Feng-zeng1,2

(1.Zhengzhou Highway Managing Bureau,Zhengzhou 450015,China;2.Henan Transportation Research Institute Co.,Ltd.,Zhengzhou 450015,China)

At present,the shallow overburden,wide cross-section box culvert underpass existing structures in more and more applications,but the slide on its jacking construction method has been reported rarely. Comparative analysis of domestic and international box culvert jacking technology research status,combined with a certain city in both the highway under separate fast-track interchange project example,the process of box culvert jacking was briefly introduced,It analyzed the slide track with concrete paving pipe jacking in the initial design stage jacking eating soil,proposed under the front roof box culvert excavation body segment pre-pouring the whole section fast hard early strength of plain concrete skateboard Method.By establishing FLAC3D model,a numerical simulation analysis of the technical problems encountered in engineering examples,the top of the box culvert and the displacement of base soil,played the role of information construction,Improved on the original design method,ensured the project.The results show:The phenomenon of"tie up"in the super wide cross section of the soft foundation soil is easy to appear,the determination of the scheme of the sliding path must be scientific and feasible;the top displacement of the top of the box appears in the center of the box,consistent with the scene,takes the measures of emergency adjustment of road grade.

Large span box culvert;Jacking technology;Skateboard;Numerical analysis

U449.82

B

1673-6052(2016)01-0009-06

10.15996/j.cnki.bfjt.2016.01.003