基于数值模拟的大型发电飞轮铸造工艺优化

于建忠,毕海香,杨恒远,李永刚,刘继波

(潍柴重机股份有限公司,山东潍坊261108)

基于数值模拟的大型发电飞轮铸造工艺优化

于建忠,毕海香,杨恒远,李永刚,刘继波

(潍柴重机股份有限公司,山东潍坊261108)

利用MAGMA铸造模拟软件对发电飞轮的流场、温度场以及凝固过程等进行了分析。预测了缺陷分布及其严重程度,根据模拟结果提出了工艺优化措施,为实际生产提供了参考。

球墨铸铁;铸造工艺优化;数值模拟;MAGMA

飞轮是柴油机关键零部件之一,对其材料、质量等要求较高。尤其与曲轴联接的受力部位,要求内部组织致密,不能有任何铸造缺陷,也不允许焊补。加工完成后必须经过超声波和磁粉检测。本文运用MAGMA铸造模拟软件,通过分析砂型铸造铸件的流场、温度场、以及凝固等过程,预测了铸件缺陷分布及其严重程度,为实际生产验证提供了参考。

传统的铸造工艺验证是建立在不断持续改进的基础上,验证周期长,生产成本高,铸件质量难以控制。近年来计算机数值模拟技术在铸造行业,尤其是在铸件工艺开发阶段的应用,能预测铸件缺陷的形成过程,为后续的实际生产验证提供了有力的理论依据,从而可以缩短试制周期。

1 原铸造工艺及模拟分析

1.1铸造工艺设计

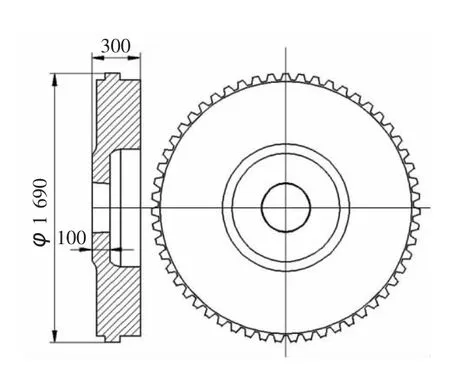

图1 飞轮铸件简图

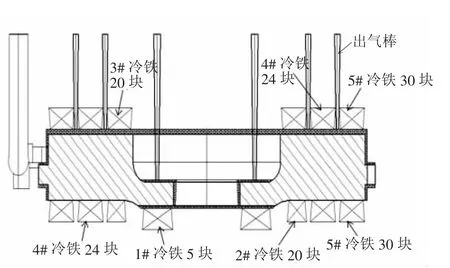

该飞轮属于大型厚断面球墨铸铁,而且壁厚相差悬殊,极易在最后凝固的区域产生缩松。原工艺方案中采用了底部冷铁+顶部冒口工艺,原工艺见图2.

根据相关公式以及经验修正,最后确定直浇道φ90 mm,高梯形截面的环形横浇道,16道扁梯形截面的内浇道分散引入。ΣF直:ΣF横:ΣF内:=1:1.6:1.2,采用半封闭式浇注系统保证铁水平稳而快速充型。上型大平面采用6个保温冒口。下型大平面采用3圈外冷铁均布。

图2 原始工艺简图

1.2原始铸造工艺模拟分析

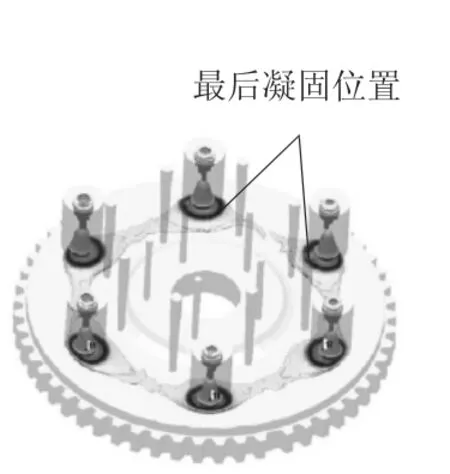

在Pro/E中将铸件、浇注系统、冒口、砂芯和铸型等进行装配,并分别以同一坐标系导出,以.STL格式导入MAGMA软件中进行实体网格划分,网格数为1 000万。具体参数如下:铸件材质为QT400-15,碱性树脂自硬砂造型、制芯,砂型和冷铁初始温度为25℃,拔塞式浇注方式,浇注温度1 340℃,打箱时间为72 h.凝固过程模拟结果见图3、图4.

图3 原工艺凝固过程截图

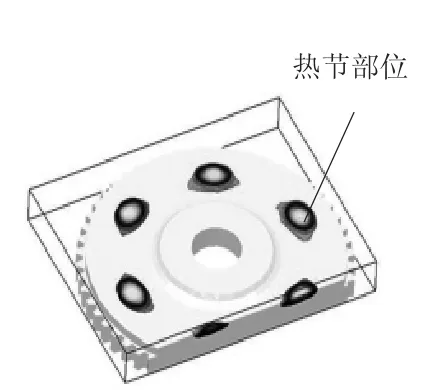

图4 原工艺热节分布情况

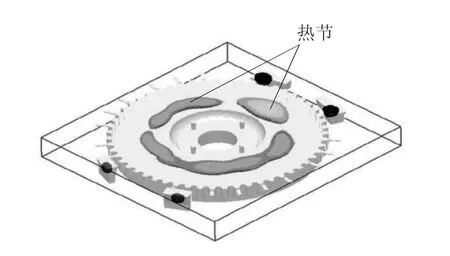

从图3凝固过程截图可以看出冒口根部成为最后凝固部位,这点和图4铸件热节图吻合。球墨铸铁糊状凝固的特点是金属凝固时晶粒在金属液内部整个容积内形核、生长,固相与液相混合存在有如粥糊。大多数球墨铸铁是共晶或过共晶成分,其糊状凝固方式使铸件外壳没有抵抗石墨化膨胀的能力,铸型产生型壁迁移,增大铸型体积,极易产生内部缩孔缩松缺陷[1]。本工艺方案中补缩通道在凝固过程中提前凝固,冒口颈尺寸不合理,冒口先于铸件凝固,冒口起不到补缩的作用。所以在铸件最后凝固区域产生缩松倾向。

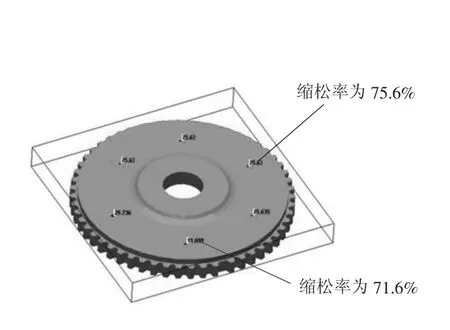

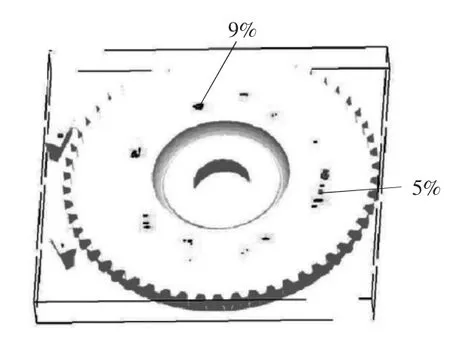

从图5可以看出冒口根部产生缩松的判据值大于70%,所以铸件内该处形成缩松的可能性极大。另外冒口颈处于长时间过热状态,冒口根部组织晶粒粗大。厚大铸铁件由于模数大,冷却时间长,在生产中经常出现晶粒粗大、工艺出品率低等缺陷。尤其使用传统的大冒口补缩铸件时,冒口根部组织恶化,而且经常伴随着缩松、缩孔等缺陷[2]。

图5 原工艺缩松判据

2 工艺方案优化及模拟分析

原工艺中设置冒口的大平面为非加工面,如果冒口颈清理不当,将影响铸件外观质量。所以结合模拟结果,对工艺方案进行了调整:铸件的非加工面位于底部,从而保证其外观质量。取消冒口,上平面均布冷铁,同时增加溢流出气棒。新工艺如图6.利用MAGMA软件对新工艺方案按照之前的具体参数进行了模拟。模拟结果见图7、图8、图9、图10.

图6 新工艺简图

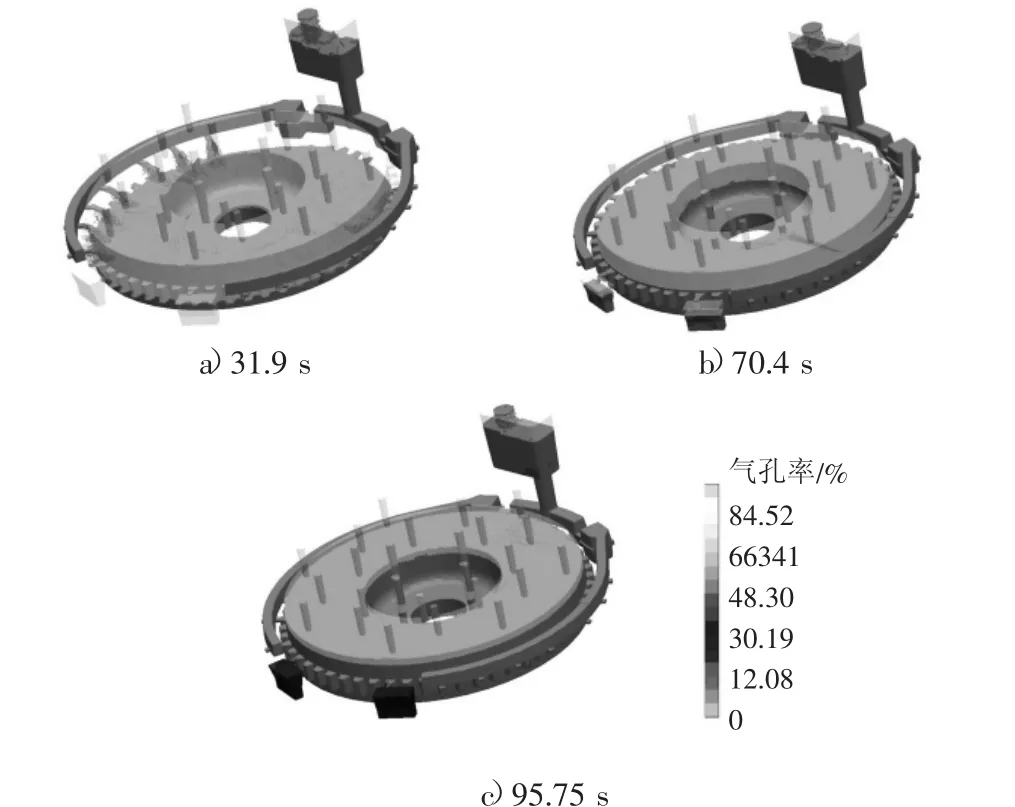

从图7充型温度场可以看出充型过程中金属液温度下降较小,铸件不会出现过冷、冷隔现象。图8的卷气结果表明铁水内卷气情况极少,形成氧化夹杂的可能性很小。

从图9热节分布图中可以看出铸件上平面内圈冷铁和中间冷铁之间的间隙部位成为了铸件最后凝固的孤立液相区。图10缩松判据图中显示判据值不大,在5%~10%之间,说明该处形成缩松倾向的可能性小。

均衡凝固就是利用收缩和膨胀的动态叠加,采取工艺措施,使得单位时间的收缩和补缩、收缩与膨胀按比例进行的工艺原则[3]。球墨铸铁件在凝固过程中析出石墨,产生体积膨胀,抵消一部分凝固收缩。另外厚大铸铁件冷却相对缓慢,收缩分散且相对后移,石墨化膨胀在时间上相对提前。所以调整工艺后,取消冒口,增加了冷铁。冷铁除了激冷作用外,还可以使得铸件的部分石墨化膨胀提前,所以冷铁对铸件有增强自补缩的作用[4]。

图7 充型温度场

图8 充型卷气情况

图9 新工艺热节分布图

图10 新工艺缩松判据(透视)

3 生产验证

实际生产验证过程中,稍微改进了冷铁布局,减小冷铁间隙,从而减少热节,降低冷却速度。同时限制冷铁使用次数。造型填砂时进行震实,如果砂型紧实度不高,铸型在浇注压力和石墨析出膨胀力的作用下扩大,金属液不够补缩导致铸件产生缩松缩孔[5]。目前为止,生产6件发电飞轮,加工完成后经超声波、磁粉探伤检测,符合质量标准要求,满足了装机要求,加工后合格飞轮见图11.

图11 加工后合格飞轮

4 结论

根据均衡凝固理论,对于厚大球铁件,采取冷铁工艺结合合理的浇注系统,取消冒口工艺是可行的。数值模拟技术在铸造工艺优化方面具有指导性意义。

[1]张文和,丁俊,聂富荣.球铁铸件缩孔缩松的成因与防止[G]//.中国铸造活动周论文集.无锡:中国机械工程学会.2008.

[2]任金喜,徐卫平,周正伟,等.均衡凝固理论在厚大铸件上的应用[J].机械工人,1997(6)11-12.

[3]魏兵,袁森,张卫华.铸件均衡凝固理论技术及应用[M].北京:机械工业出版社,1998.

[4]中国机械工程铸造分会.铸造手册:铸造工艺[M].北京:机械工业出版社,2003:381.

[5]徐建林,苏义祥,路阴,王智平.球墨铸铁件常见缺陷的分析与决策[J].铸造.2001,50(4):225-228.

[6]杨恒远,毕海香,刘继波,王潘兴,于建忠.厚大断面球墨铸铁飞轮无冒口铸造[J].铸造设备与工艺,2015(2):24-25.

Casting Process Optimization of Large Flywheel for Power Generation Equipment Based on Numerical Simulation Analysis

YU Jian-zhong,BI Hai-xiang,YANG Heng-yuan,LI Yong-gang,LIU Ji-bo

(Weichai Heavy Machinery CO.,LTD.,Weifang Shandong 261001,China)

Making use of the MAGMA casting simulation software,the flow field,temperature field and the solidification process of the flywheel for Power Generating Equipment are analyzed in this paper.The location and the cause of the defects,as well as degree of the defects were forecasted.Process optimization measures were suggested according to the simulating results,which provided reference for practical production.

nodular cast iron,casting process optimization,numerical simulation,MAGMA

TG255,TP319

A

1674-6694(2016)04-0013-03

10.16666/j.cnki.issn1004-6178.2016.04.005

2016-04-29

于建忠(1982-),男,大学本科,助理工程师,主要从事铸铁件铸造工艺开发。