惯性粒子分离器清除流道PIV测量与分析

王彤, 孙亮亮, 邵昱昌

上海交通大学 燃气轮机研究院, 上海 200240

惯性粒子分离器清除流道PIV测量与分析

王彤*, 孙亮亮, 邵昱昌

上海交通大学 燃气轮机研究院, 上海 200240

采用粒子成像测速技术(PIV)对惯性粒子分离器弯曲通道模型进行内部流动测试,分析其清除流道流场的结构特点。试验发现,在清除流道进口的不同高度截面上均有回流涡的存在,在不同清除流比(SCR,14%~20%)、不同流量下回流涡结构不同。回流涡的存在是导致小粒径颗粒分离效率低的原因之一。试验结果表明:固体壁面对该回流涡存在很大影响,即越靠近壁面回流涡尺度越大;当SCR值越大时,回流涡占清除流道面积越小;而当进口流量增大时,回流涡尺度变化很小。内部流场以及回流涡尺度的主要影响因素为SCR。本文结果可以为数值模拟以及分离器结构改进提供依据。

惯性粒子分离器; 清除流道; 粒子成像测速技术(PIV); 清除流比(SCR); 回流涡

直升机因其灵活起降、低空飞行等特点,在民用和军事方面有着独特的应用领域。而正是由于常常在低空盘旋,导致直升机发动机运行环境比较恶劣,地面固体颗粒杂质对发动机的危害机率远远大于其他飞行器。地面砂尘等固体颗粒吸入发动机后,会撞击、冲刷流动通道,导致压缩机叶片型面及燃气轮机叶片变形,降低发动机的气动性能,严重威胁直升机的飞行安全。为了保证直升机的飞行安全和可靠性,粒子分离器已经成为涡轴发动机进口的标准配置[1]。

惯性粒子分离器(Inertial Particle Separators, IPS)[2]通常为轴对称通道,采用惯性分离原理,将砂尘通过清除流道排出,大部分清洁气体进入主流道。国外从20世纪70年代开始粒子分离器研制工作,Robert 和Bernard[3]进行了一系列工作包括流道设计及改进,包括预旋叶片设计以及外围蜗壳设计;Hamed[4]则采用数值模拟给出不同粒径的分离效率影响因素,大粒径颗粒的分离效率主要受到流道结构影响,小粒径颗粒则主要由内部流场决定,故小粒径颗粒难以达到大粒径颗粒的分离效果,难以分离;Vittal[5]等使用有限元方法对某型号的分离器采用数值模拟,在改变分离舌形状情况下能够提高分离效率,并采用试验的方法检验模拟结果。Tabakoff[6]则利用Laser Doppler Velocimetry(LDV)技术,得到粒子撞击不同材料壁面时的反弹规律; Zedan等[7]从数值模拟以及试验上对粒子分离器效率研究,数值模拟结果与试验得到的结果相吻合;Farooq和Amhad[8]则考虑到了多元素翼型配置对分离效率可能产生的影响做了详细的数值模拟分析,并且计算了不同来流角度产生的影响。无预旋惯性粒子分离器结构简单,附加流动阻力小。国内从20世纪90年代末开始进行相关研究,候凌云[9]分别对二维和三维结构的IPS进行了数值模拟;叶静等[10]给出了无预旋IPS流道设计原理和设计流程,讨论了各种结构参数对分离器性能带来的影响;Floria等[11]利用高速摄影CCD相机捕捉到了清除流道入口处回流涡的存在,通过数值计算并据此对流道进行改进;高彬彬等[12]建立了IPS流道参数化模型,并通过数值计算方法进行了流道的优化,得到一个分离效率和压降损失较小的模型。南京航空航天大学的吴恒刚和王锁芳[13-14]通过试验以及数值模拟的方法研究了分离舌不同位置对粒子分离器分离效率影响。南京航空航天大学童悦等[15]通过数值模拟的方法研究了带扫气蜗壳的整体式惯性粒子分离器,并对原扫气蜗壳进行了优化设计得到了较好的模型。可见,国内对IPS的研究主要以流道及型面参数设计、数值计算模拟为主,未见有对其内部流场细节试验测试的研究报道。随着激光测试技术的发展,Barone[16]等首次使用粒子成像测速技术(PIV)对IPS内部流场进行测试。由于IPS环形流道带有曲率,测试存在一定困难,故将环形通道简化为矩形截面通道模型,并比较了3种不同外壁面型线下的流动结构,在清除流通道入口处发现了典型回流涡的存在。

总的来说,目前国内关于整体式惯性粒子分离器的研究工作主要在主流道及型面参数设计,研究方法上以数值模拟分析为主,对内部流场可视化研究工作几乎没有。为了实现其可靠有效地应用,有必要对该流动进行专门研究。

考虑到惯性粒子分离器内部流动经过分离舌后分为清除流通道和主流道,不同清除流比(SCR)下分离效率不同;与主流道相比,清除流道内部流速低,颗粒浓度高,流动更加复杂。另外从前人的测试和计算结果来看,小粒径颗粒的分离效率都远远低于大粒径颗粒。除了颗粒本身惯性问题,流场流动特征对分离效率的影响并未进行说明。故有必要研究其内部流动结构的特征,以便优化分离器的几何参数提高分离效率。本文针对某整体式惯性粒子分离器的矩形分离通道模型进行了PIV测试,通过合理配置激光光路,对清除流通道进行了多工况内部气流场的测试,分析了不同拍摄平面处、不同清除流比、进口流量下流动参数以及回流涡及内部流场的变化规律。

1 试验研究

1.1 试验系统

为提高测试中示踪粒子的跟随性和测试结果的可靠性,在测试系统的光学设备可辨别的条件下,应选用粒子的粒度尽可能小[17]。本次试验中的示踪粒子主要是通过油高温雾化产生极细颗粒,粒径一般在0.5~5.0 μm之间。试验流程示意如图1所示,从左往右,进口空气带有示踪粒子,经过分离器从两端出口分别流出,两端配置风机提供气源。由于整个测试系统内流场为负压状态,为检验整个试验过程是否有外部气体渗入而干扰试验结果,所以前端进口也连接流量计。通过二者的流量的校核详细检查试验系统,直到前后流量误差符合试验要求。

1—进口压差流量计;2—粒子分离器测试台;3,4—出口涡街流量计;5,6—气路调节阀;7,8—带转速调节的工业风机;9—PIV测量系统和数据处理系统。图1 测试系统示意图Fig.1 Sketch of experiment system

试验系统主要包括以下几部分:

1)测试台是试验系统的核心,是粒子分离器模型安装和测试的试验区,前后各连接进气管道和排气管道。

2)供气系统为试验台提供粒子分离器所需要的气体工况。供气系统总体方案为:在试验台管路两个尾端各安装一定功率的风机,来自大气的空气介质通过风机抽吸作用,经过压差流量计、粒子分离器和涡街流量计,最后经由风机排向大气。各管路的空气流量调节则可以通过调节风机转速实现。

3)PIV测试系统包括激光发生器、激光光路配置系统、坐标架调节系统、相机及其控制系统等,可实现对特定平面进行试验拍摄。

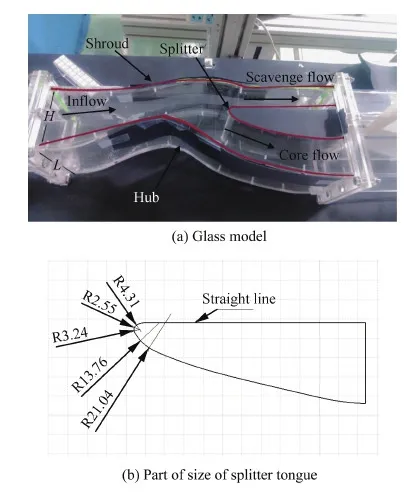

4)粒子分离器模型,流场试验的关键部分为某一型号自行加工的有机玻璃试验件,其结构如图2所示。图2(a)为原流道简化的矩形截面模型,包括外壁面(Shroud)、内壁面(Hub)和分离舌(Splitter)。图2(b)为分离舌头部几何参数,最小曲率半径为2.55 mm。由于本文采用油雾示踪粒子,每隔一段时间实验器材会附着油污而影响拍摄进行,故外壁面顶盖可以拆卸方便清洗内部流道。模型进口宽度为L,进口高度为H,模型的通道长度为3.9H,该试验件进口截面L/H=1.08。

在试验过程中,为了避免其他玻璃壁面反射杂光的干扰,采用黑色的材料覆盖分离舌区域,内外壁面反射区进行涂黑处理。试验测试中,整个试验环境尽可能在自然光较弱下拍摄,除拍摄平面和光源入射面外均涂黑处理。

图2 粒子分离器模型Fig.2 Testing IPS model

1.2 数据测量系统与数据处理

PIV诞生于20世纪70年代左右,随着计算机技术、图像处理技术以及激光技术的发展,PIV由于其全场、定量、非接触式等特性而得到广泛的应用。PIV技术发展迅速,目前主要分为二维测试和三维测试[18]。本文的PIV测试系统为二维,采用CCD相机直接将片光源截面的流场信息存储到计算机图像处理系统,然后通过相应的图像处理得到流场速度分布[19]。

PIV测量系统主要由成像系统[20]和图像处理系统组成。其中成像系统主要由激光器、光导壁、片光源、相机图像采集系统和同步控制系统组成。文中采用丹迪公司的PIV测试系统,PIV系统的激光器为双谐振脉冲式Nd:YAG激光器,激光脉冲最高频率为20 Hz,每个脉冲能量为200 mJ,激光波长为532 nm(绿光),片光源厚度约为1 mm,张角为14°,CCD相机像素为2 048×2 048。图像处理系统为Dynamic公司自行开发的软件,主要对CCD相机采集到的图片进行互相关处理,并且显示速度矢量。PIV设定跨帧延时为40 μs,两个激光频率为5 Hz,PIV仪器测量精度在±1%。

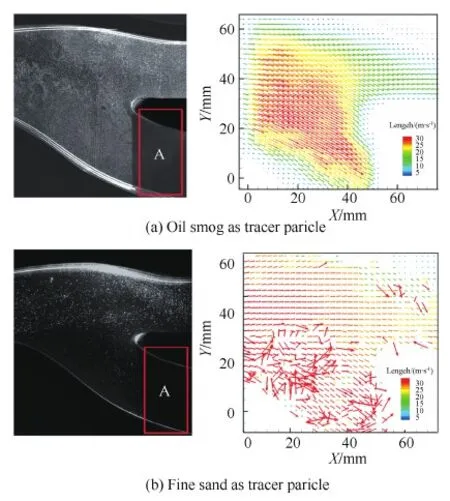

CCD相机拍摄的图像如图3所示。通过图片上的图案可以清楚地看到粒子在分离器内部流动流动状况。由于拍摄平面包括两个出口,但是激光器从一侧发出片光,所以造成另一侧亮度不够,如图中所示A区,在后期处理时进行处理而不参与相关计算。

图3 CCD相机成像与对应流动信息Fig.3 Picture captured by CCD camera and corresponding flow information

图3(a)、图3(b)中的示踪粒子分别为雾化颗粒测试与细砂颗粒图片及相应的流场结果,砂尘跟随气流进入分离器之后,首先由于流道截面积逐渐减小,气流速度增加,砂尘在气流的拖曳力作用下,速度也会逐渐增加。在绕过内壁面弯曲通道顶端时,由于存在离心惯性力,相对于气体质点,砂尘更容易保持原有运动状态,沿切向进入清除流通道。砂尘的粒径和质量越大,惯性越大,越容易分离,小粒径砂尘则相对难以分离,这从图3可明显看出不同粒径砂尘分离效果的差别。

从图3(a)中可以发现,雾化的细小颗粒跟随性较好,在分离舌前后整个区域分布较为均匀,作为示踪粒子,可以很好地得到气流场的信息。这意味着对于该尺度的极小颗粒,分离效果并不明显,颗粒与气流完全混合,随气流运动。

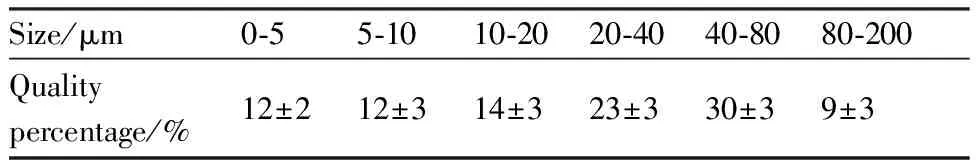

图3(b)中细砂颗粒满足国军标(GJB1171—91),颗粒粒度构成如表1所示。在图3(b)左图中,细砂虽然在进口处分布较为均匀,而随着流道发展,颗粒逐渐向清除流道聚集。由于经过内壁面弯曲通道顶端后进主流通道前,颗粒数很少,不足以进行速度场计算,故有较大误差。由颗粒轨迹分析得到的颗粒速度场与图3(a)中气流场不同。同时大粒径颗粒会发生相互碰撞形成随机速度分布,不再与气流场同步,对应气流场的低速回流区几乎没有发现。因此,小粒径颗粒分离效果与清除流道流场特征密切相关,有必要详细分析清除流道的流动结构。

表1 细砂颗粒粒度构成Table 1 Composition of sand size

1.3 试验工况

SCR为影响惯性粒子分离器性能的重要参数,其值为:SCR=清除流道流量/主气流通道流量,SCR的大小与分离效率和压降损失有着重要关系,在本次试验中将测试不同SCR下流动结构。

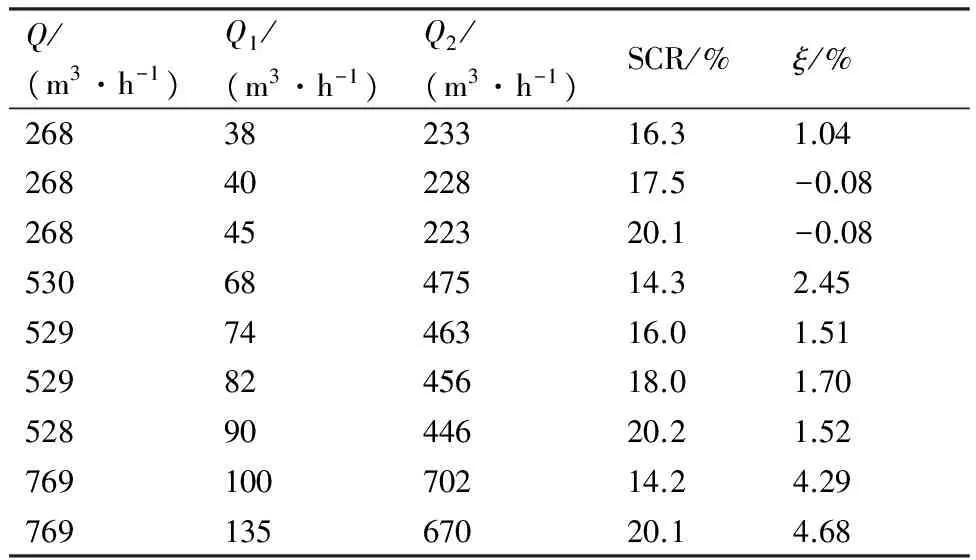

由于试验整个通道内部为负压环境,在不同SCR情况下,进口流量计和两个出口流量数据的对比关系如表2所示。进口流量计截面直径为115 mm。

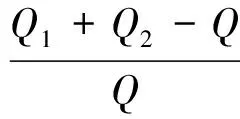

(1)

式中:Q为测得进口体积流量;Q1为清除流道体积流量;Q2为主气流道体积流量;ξ为前后流量差别。

从表2中数据可以看出,在低流量运行时,外部泄漏很少,随着进口流量的增大,外部泄漏进来的流量也逐渐增加。这是由于在该负压流动系统中,流量增加的同时导致管道中内外压差加大,引起外部空气流入。还可能由于流量增加后,流动参数波动加大导致数据读数波动较大。从整体上,即使在大流量下,整个数据误差小于5%,在可接受范围内。

表2 进口流量与SCR工况Table 2 Inlet flowrate and corresponding SCR

2 试验结果及分析

2.1 拍摄截面对测试结果的影响

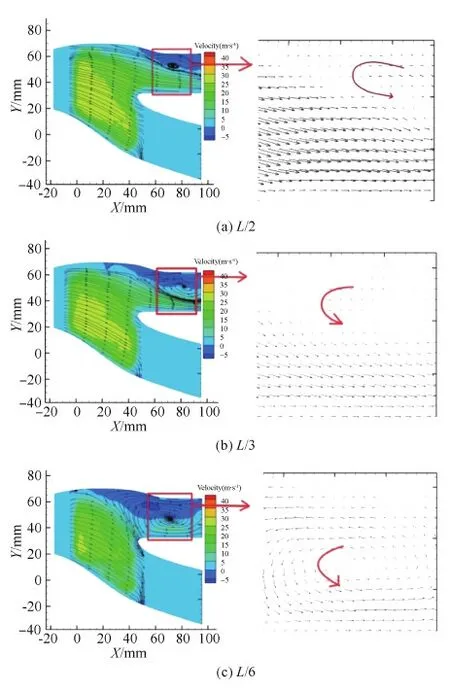

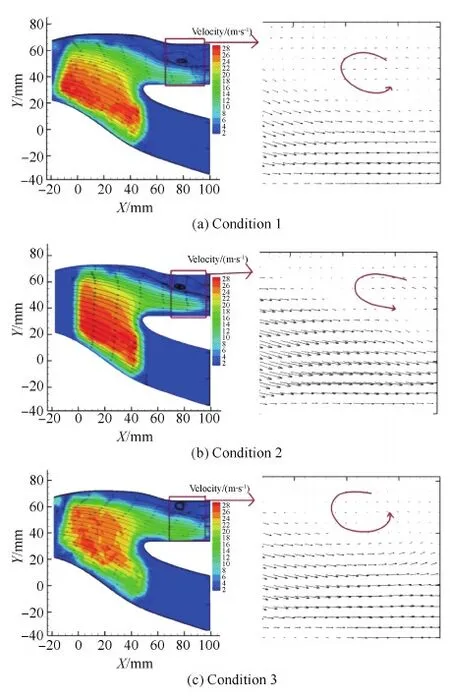

针对本文简化的粒子分离器模型,进行了典型工作状态的流动特征分析,给定的主要参数条件为:主气流通道流量为425 m3/h;清除流道流量为71 m3/h;SCR为16.7%。为了观测矩形截面通道中壁面对流动结构的影响,分别提取了最靠近侧壁面L/6截面、L/3截面和通道中间截面L/2处的流场进行比较,分别代表近壁面、流道中部和两者间位置。在连续拍摄40对图片之后取平均互相关算法可得到测试时间内的气流速度分布,如图4所示。

图4 内部流场在不同拍摄平面的变化Fig.4 Variation in different sections of inner flow field

从图4中流线分布来看,在试验模型流道内,进入粒子分离器主流通道的气流流动均非常通畅,无分离趋势。但气流经分离舌进入清除流道后,在外壁面附近有明显回流涡存在。在L/2中间截面处,回流涡集中于外侧壁面,占据流道约一半宽度。随着测试位置向壁面移动,在L/3处,回流涡区域增加,到靠近壁面的L/6截面位置,回流涡已经占据了整个清除流通道,同时还对主流通道有一定的影响。

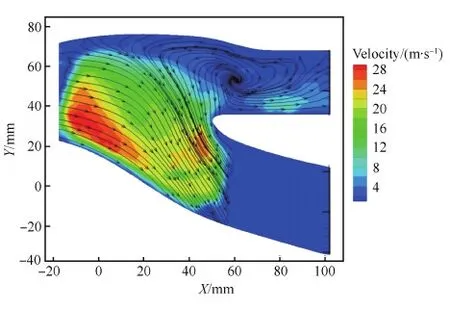

很明显,由于惯性小、跟随性好,回流涡的存在可能会使较小粒径颗粒随回流涡运动,难以提高分离效率。在试验中还发现,在更靠近壁面时如图5所示,由于清除流道回流涡堵塞了整个流道,会导致气流直接进入主气流通道,这势必会导致粒径较小粒子进入主气流通道而降低小颗粒砂尘的分离效率。这可能是小粒径颗粒分离效率难以提高的原因之一。

图5 回流涡诱导主通道流场Fig.5 Core flow influenced by backflow vortex

从流线分布来看,形成上述现象的原因在于:沿着外壁进入清除流道的气流与水平分离舌有一定夹角,清除流可能会冲击分离舌壁面,在两侧壁面作用下形成二次流结构。与环形通道截面相比,两侧的壁面又会促使清除流道在横向形成回流,与上壁面分离的涡回流至主气流道,进而导致模型分离效率的进一步下降。

惯性粒子分离器一般是旋转对称结构,若直接采用原模型有机玻璃加工而进行PIV流场测试会存在一定挑战,因此为测得内部流场特征,本文中的矩形截面的惯性粒子分离器是流道经过拉伸一定长度而来,这是矩形截面的粒子分离器与环形通道粒子分离器不同之处,通过测试发现壁面对其影响在环形对称结构中是不可能存在的,因此矩形通道的流场测试应避免对流场的干扰,对流场的特征分析应在中间平面上,在实际应用中需要引起关注。

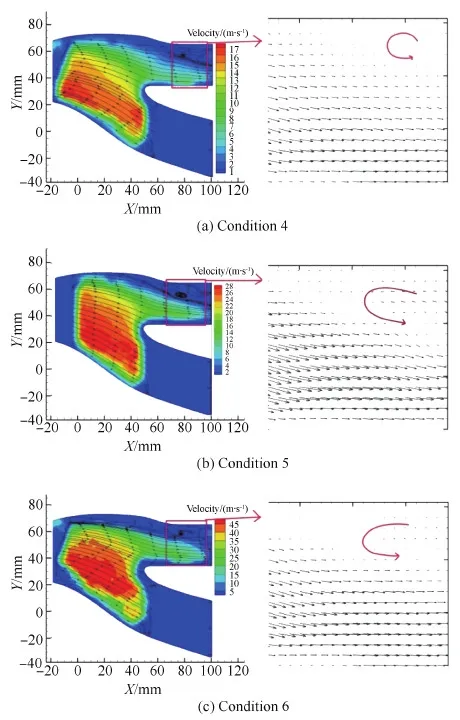

2.2 不同SCR下内部流场变化

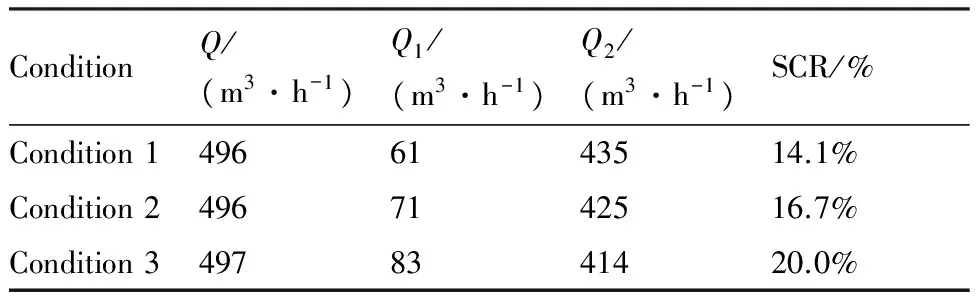

考虑到上述两侧壁面对流场的影响,本文重点关注L/2截面处流场变化。在粒子分离器中,SCR是影响分离效率的重要因素之一,通常设计中选取SCR范围在0.14~0.20之间。文献研究表明[8],SCR越大,分离效率越高,尤其体现在粒径较小的情况。但SCR的增加,意味着清除流道流动损失加剧,主流通道流量减少,经济性降低。为了探究SCR与内部流场变化关系,本文对比了3组同进口流量、不同SCR下的工况,表3为工况具体参数。

表33组同进口流量、不同SCR工况

Table3ThreeconditionswithsameinletflowrateanddifferentSCR

ConditionQ/(m3·h-1)Q1/(m3·h-1)Q2/(m3·h-1)SCR/%Condition14966143514.1%Condition24967142516.7%Condition34978341420.0%

3组不同SCR下,速度云图为背景的流线分布如图6所示。在同进口流量不同SCR下,测试结果显示清除流通道的回流涡总是存在的,并且回流涡集中于外壁面附近,只是回流涡的大小随着SCR的变大有变小的趋势。有效面积定义为在清除流道中,去除了回流区所占区域的通道截面积。在试验中是按照通道宽度对应出来的,未计及在三维方向上的回流区面积变化。在图6中,回流涡对应低速区,随着SCR增大,清除流通道有效流通面积也在增大。可见,回流涡的尺度减少,相应地对颗粒的分离阻碍作用就会减少,分离效率就会相应提高,这与文献[10]和文献[16]得到的结果趋势是一致的。

图6 内部流场随SCR变化Fig.6 Internal flow field varying with SCR

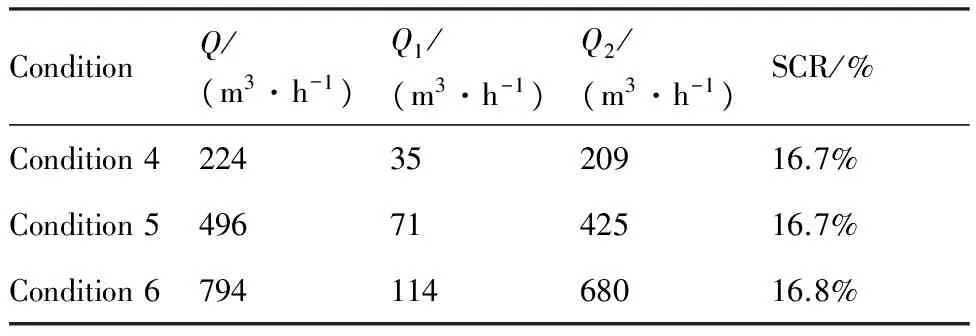

2.3 不同进口流量下内部流场变化

由于粒子分离器主要利用了固体颗粒的惯性和流道弯曲、收缩作用达到气固分离的目的。当气流速度增加时,离心力惯性力会相应增加,会使颗粒在惯性作用下更容易达到清除流通道,这应当会增加气固分离的效率。针对3组不同进口流量、同样SCR值和拍摄截面处,测试结果如图7所示。流量工况如表4所示。

图7 内部流场随进口流量变化Fig.7 Internal flow field varying with inlet flow rate

表4 3组不同进口流量、同SCR工况

Table4ThreeconditionswithdifferentinletflowrateandsameSCR

ConditionQ/(m3·h-1)Q1/(m3·h-1)Q2/(m3·h-1)SCR/%Condition42243520916.7%Condition54967142516.7%Condition679411468016.8%

从图7流线和速度云图中可以看出,在同样的SCR情况下,虽然流量增加后,清除流通道流速增大,但是对清除流道回流区尺度影响并不明显,回流区位置和尺度几乎保持不变。即在同样的SCR情况下,进口速度的变化对清除流道的流动结构影响不大。

由于小粒径颗粒受到回流涡的作用而聚集在清除流道进口,还有可能返回进入主气流通道,因此在SCR不变的情况下,清除流道流场特性类似,回流涡尺度接近,小粒径颗粒的分离效果是接近的。由此可见,较大粒径颗粒可以通过提高气流速度提高惯性力,进而增加分离效率,而对于小颗粒,更多的受到清除流道流场特性的影响。那么,为了提高小粒径颗粒的分离效率,有必要对分离器流道几何参数进行优化设计。

3 结 论

1) 清除流道进口的典型回流涡结构受到壁面影响较大,越靠近两侧固体壁面,回流涡尺度越大;回流涡及两侧壁面对清除流道形成二次流共同作用导致砂尘分离效率的下降。

2) 清除流道进口回流涡尺度随SCR的增大而减小,并更靠近外壁,这说明回流涡主要受SCR的影响,随着SCR的增大,砂尘分离效率也随之提高。

3) 在试验流量范围内,回流涡尺度仅与SCR有关,与进口流量无明显的相关关系,这导致小粒径颗粒可能难以通过提高速度来提高分离效率。

本文的测试显示出清除流通道流动典型特征,说明了回流涡的存在是小粒径颗粒难以分离的原因之一。该流场试验结果可以进一步为其流动数值模拟提供比较依据,并为其结构优化设计提供参考。

[1] 唐静. 粒子分离器试验器某关键件的设计[D]. 上海: 上海交通大学, 2008年.

TANG J. Design for critical parts of IPS[D]. Shanghai: Shanghai Jiaotong University, 2008 (in Chinese).

[2] FILIPPONE A, BOJDO N. Turboshaft engine air particle separation[J]. Progress in Aerospace Science, 2010, 46(5/6): 224-245.

[3] ROBERT J D, BERNARD F S. Integral engine inlet particle separator: Volume II design guide[J]. Integral Engine Inlet Particle Separator, 1975, 2, 241.

[4] HAMED A. Particle dynamics of inlet flow fields with swirling vanes: AIAA-1981-0001[R]. Reston: AIAA,1981.

[5] VITTAL B V, TIOTON D L, BENNETT W A. Development of an advanced vaneless inlet particle separator for helipter engines: AIAA-1985-1277[R]. Reston: AIAA, 1985.

[6] TABAKOFF W. Measured particle rebound characteristics on meterials used in gas turbines[C]//AIAA 24th Thermophysics Corfevence June 12-14, 1989, ABwffalo, NewYork. Reston: AIAA, 1989.

[7] ZEDAN M, HARTMAN P, MOSTAFA A, et al. Viscous flow analysis for advanced inlet particle separators: AIAA-1990-2136[R]. Reston: AIAA, 1990.

[8] FAROOQ S, AHMAD Z A. Analysis method for inertial particle separator[J]. Journal of Aircraft, 2007, 44(4): 1150-1158.

[9] 侯凌云. 直升机粒子分离器两相流场的数值模拟[D]. 西安: 西北工业大学, 1998.

HOU L Y. Numerical simulation of the two-dimensional flow field inside a particle separator of a helicopter[D]. Xi’an: Northwestern Polytechnical University, 1998 (in Chinese).

[10] 叶静, 胡柏安, 熊焰. 涡轴发动机无叶片粒子分离器流道设计[J]. 现代机械, 2007(2): 39-42.

YE J, HU B A, XIONG Y. Flow path design of vaneless particle separator for turbo shaft engine[J]. Modern Machinery, 2007(2): 39-42 (in Chinese).

[11] FLORIA P, 傅耀, 王彤, 等. 发动机入口粒子分离器流场数值模拟及流道改进[J]. 流体机械, 2011, 39(4): 10-16.

FLORIA P., FU Y, WANG T, et al. Improvement method of an inlet particle separator based on streamlines analysis[J]. Fluid Machinery, 2011, 39(4): 10-16 (in Chinese).

[12] 高彬彬, 王彤, 傅耀, 等. 惯性粒子分离器流道型线分析与改进[J]. 热能动力工程, 2012, 27(5): 566-570.

GAO B B, WANG T, FU Y, et al. Inertial particle separator flow type line analysis and improvement[J]. Journal of Engineering for Thermal Energy and Power, 2012, 27(5): 566-570 (in Chinese).

[13] 吴恒刚, 王锁芳. 整体式粒子分离器数值模拟[J]. 航空学报, 2007, 28(15): 1073-1079.

WU H G, WANG S F. Numerical simulation investigation of inertial particle separator[J]. Acta Aeronautica et Astronautica Sinica, 2007,28(15): 1073-1079 (in Chinese).

[14] 吴恒刚. 无叶片整体式粒子分离器性能研究[D]. 南京: 南京航空航天大学, 2007.

WU H G. Numerical simulation of vaneless inertial particle separator[D]. Nanjing: Nanjing University of Aeronautices and Astronautics, 2007 (in Chinese).

[15] 童悦, 谭慧俊, 曾平君. 带扫气蜗壳的整体式惯性粒子分离器仿真[J]. 航空动力学报, 2013, 28(5): 1125-1133.

TONG Y, TAN H J, ZENG P J. Numerical simulation of inertial particle separator with scavange scroll[J]. Journal of Aerospace Power, 2013, 28(5): 1125-1133 (in Chinese).

[16] BARONE D HAWKINS J, LOTH E. Efficiency of an inertial particle separator: AIAA-2013-1080[R]. Reston: AIAA, 2013.

[17] 李恩邦, 李志平, 李淳, 等. 湍流中示踪粒子跟随性的数值分析[J]. 仪器仪表学报, 2009, 27(1): 106-117.

LI E B, LI Z P, LI C, et al. Numerical analysis of following behaviors of particle tracers in turbulent[J]. Chinese Journal of Scientific Instrument, 2009, 30(2): 225-231 (in Chinese).

[18] 康琦, 申功炘. 全场测速技术进展[J]. 力学进展, 1997, 27(1): 106-117.

KANG Q, SHEN G X, Full speed measuring technology progress[J]. Advances in Mechanics, 1997, 27(1): 106-117 (in Chinese).

[19] MEINHART C.D., WERELEY S.T., SANTIAGO J. G.. PIV measurements of a microchannel flow[J]. Experiments in Fluids, 1999, 27(5): 414-419.

[20] 谢龙, 靳思宇, 王玉璋, 等. 阀体后90°圆形弯管内部流动流场PIV测量及POD分析[J]. 实验流体力学, 2012, 26(3): 21-25.

XIE L, JIN S Y, WANG Y Z, et al. PIV measurement and POD analysis of inner flow field in 90° bending duct of circular-section with fore-end valve[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(3): 21-25 (in Chinese).

王彤女,博士,副教授。主要研究方向:叶轮机械内部流动研究和设计。

Tel.: 021-34206871

E-mail: twang@sjtu.edu.cn

URL:www.cnki.net/kcms/detail/11.1929.V.20160125.1104.002.html

PIVtestandflowanalysisofscavengepassageininertialparticleseparator

WANGTong*,SUNLiangliang,SHAOYuchang

GasTurbineResearchInstitute,ShanghaiJiaotongUniversity,Shanghai200240,China

Theinternalflowfieldofaninertialparticleseparatormodelistestedbythetechnologyofparticleimagevelocimetry(PIV),andthestructurecharacteristicsoftheflowfieldisanalyzed.Accordingtotheexperimentalresults,anobviousseparatedflowcanbefoundneartheentranceofthescavengeflowpathalongdifferentheights,andthebehavesdifferentlywithdifferentparameterscavengecoreratio(SCR,14%to20%)andinletflowrate.Theexistenceoftheseparatedflowisoneofthereasonsthatresultthelowseparationefficiencyofthesmallsizeparticles.Experimentalresultsshowthatthesolidwallhasgreatinfluenceonthescaleoftheseparatedflow,andtheclosertothewall,thebiggerthebackflowvortexis.WhentheSCRincreases,thescaleoftheseparatedflowgetssmaller.Withtheincreaseoftheinletflowrate,thereislittlechangeofseparatedflowscale.ItisshownthattheinternalfluidfieldandtheseparatedflowscalearemainlydeterminedbytheSCRparameter.Theresultscanprovidereferenceforthenumericalsimulationandimprovementoftheseparatorstructure.

inertialparticleseparator;scavengepassage;particleimagevelocimetry(PIV);scavengecoreratio(SCR);separatedflow

2015-10-13;Revised2015-11-16;Accepted2015-12-29;Publishedonline2016-01-251104

NationalNaturalScienceFoundationofChina(51276108)

.Tel.:021-34206871E-mailtwang@sjtu.edu.cn

2015-10-13;退修日期2015-11-16;录用日期2015-12-29; < class="emphasis_bold">网络出版时间

时间:2016-01-251104

www.cnki.net/kcms/detail/11.1929.V.20160125.1104.002.html

国家自然科学基金 (51276108)

.Tel.:021-34206871E-mailtwang@sjtu.edu.cn

王彤, 孙亮亮, 邵昱昌.惯性粒子分离器清除流道PIV测量与分析J.航空学报,2016,37(10):2961-2969.WANGT,SUNLL,SHAOYC.PIVtestandflowanalysisofscavengepassageininertialparticleseparatorJ.ActaAeronauticaetAstronauticaSinica,2016,37(10):2961-2969.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0364

V211.3

A

1000-6893(2016)10-2961-09