大豆粉中水分含量测定的研究

马晓年,董玉英,张瑞雨,江大海,段海波

(1.云南省昆明市疾病预防控制中心,云南昆明 650228;2.云南省河口县疾病预防控制中心,云南红河 661300;3.云南中烟工业有限责任公司技术中心,云南昆明 650231)

大豆粉中水分含量测定的研究

马晓年1,董玉英1,张瑞雨1,江大海2,段海波3*

(1.云南省昆明市疾病预防控制中心,云南昆明 650228;2.云南省河口县疾病预防控制中心,云南红河 661300;3.云南中烟工业有限责任公司技术中心,云南昆明 650231)

[目的]优化直接干燥法测定大豆粉中水分含量的条件,使试验结果更快捷、更准确。[方法]依据GB 5009.3—2010《食品中水分的测定》直接干燥法测定大豆粉中水分含量,根据测定值与指定值计算出Z值,进行能力验证考核,分析比较该试验的最优条件。[结果]考核样大豆粉水分含量指定值为6.81%,标准偏差为0.12%,而通过试验得到的水分平均值为6.92%,Z值0.91。试验最优条件为称量瓶质量小,烘烤时间3 h,称样的质量3 g左右。[结论]该研究可为大豆粉中水分含量的测定提供参考。

大豆粉;水分;直接干燥法

水分含量是食品营养成分的一个重要指标。一定的水分含量可以保持食品品质、感官性状和维持食品中其他组分的平衡关系。食品含水量的高低影响到食品的风味和腐败程度,也会导致营养成分的水解。食品中的水分与食品的鲜度、软硬性、流动性、保存性、加工性等都有十分重要的关系,所以食品中水分含量的检测具有重要的意义。

食品中的水分主要是以3种形式存在,分别是游离水、结合水、化合水[1]。测定方法主要有直接干燥法、减压干燥法、蒸馏法、卡尔·费休库伦法[1-2]。直接干燥法因具有设备易于配备、操作简单且结果准确等优点而被广泛应用。直接干燥法必须要符合以下条件:水分是唯一挥发成分;水分挥发要完全;食品中其他成分受热而引起的化学变化可忽略不计。笔者采用直接干燥法测定大豆粉中水分并对其最优条件进行分析探讨,同时对其影响因素进行量化分析,旨在为正确评价和使用检测数据提供参考。

1 材料与方法

1.1 材料 BS124S型电子天平,赛多利斯科学仪器(北京)有限公司;FED115型热风循环烘箱,BINDER;大豆粉能力验证样品(DTC-T055),辽宁出入境检验检疫局。

1.2 方法 大豆粉中的水分含量测定采用直接干燥法[3-7]。对直接干燥法测定大豆粉中水分含量的不确定度进行分析探讨,找出不确定度的来源,并对其不确定度来源及各分量进行量化分析和表述,可为正确评价和使用检测数据提供依据。 压强控制在101.3 Pa,温度101~105 ℃,在此条件下采用挥发方法测定大豆粉中干燥减少的重量,再通过干燥前后的称量数值计算出水分含量。根据试验测得水分含量,与已知的指定值进行比较,计算Z值,根据Z值评估试验,得出测定的最优条件。

1.3 优化条件

1.3.1 称量瓶的筛选。按照GB 5009.3—2010《食品中水分的测定》标准,首先取20个洁净的大小不同的玻璃称量瓶,其中小口径称量瓶(口径约5 cm)10个,大口径称量瓶(口径约7 cm)10个,置于101 ~105 ℃干燥箱中进行干燥,烘2 h后称空瓶质量,此后每再烘1 h用电子天平精确称量1次质量,重复干燥至恒重。筛选合适的称量瓶。

1.3.2 干燥时间。取干燥至恒重的小口径称量瓶(m3),冷却0.5 h后,用电子天平称取2~10 g大豆粉(m0,精确到0.000 1 g)。精密称量称量瓶及大豆粉的质量(m1),置于湿度45%、温度20 ℃的天平室内的烘箱(烘箱风速50%,温度101~105 ℃)烘干3 h得到样品干燥后的质量(m2)。之后每烘1 h称量1次,重复此操作(根据标准方法规定,m2要重复干燥至前后2次称量相差不超过 0.002 g才为恒重),确定合适的干燥时间。

1.3.3 样品质量。通过上述试验,选择最佳的烘烤时间进行试验。大豆粉中所测定的水分含量按下列公式进行计算,并得出Z值。

式中,X为样品水分含量(%);m1为样品和称量瓶的质量(g);m2为样品和称量瓶干燥后的质量(g);m3为称量瓶质量(g);m0为称取的样品质量(g)。

式中,指定值水分含量为6.81%;标准偏差为0.12%;指定值为各考核单位给出结果的中位值,标准偏差为变通性常量。Z值判定区间:|Z|≤2为满意结果;2<|Z|<3为可疑结果;|Z|≥3为离群结果。计算此条件下的水分含量和Z值,其他因素恒定不变的情况下分析结果,判定最优样品量。试验按照GB 5009.3—2010 《食品中水分的测定》中直接干燥法测量水分含量作为标准,称量样品2~10 g,分为2组数据,通过计算出Z值,进而比较分析出最优称样量。

1.3.4 其他条件。温度对称量的结果有较大影响,当温度高时称取的样品质量偏低(样品中的水分容易蒸发),故每次冷却时间应固定以减少误差,并固定称量顺序以保证冷却时间稳定。

烘箱风速高时水分蒸发快,但同时会损失样品;风速过低时,烘箱的温度波动较大,故应控制烘箱风速。计算出上述试验中筛选出的最优条件下的烘箱风速,该试验选择50%。

干燥器摆放样品量不宜过多,否则影响散热从而影响称量结果,导致试验产生误差,所以样品应均匀平铺于干燥器内。最后,恒定其他试验条件,计算出最终结果。比较结果筛选出最有条件,达到优化国标的目的。

2 结果与分析

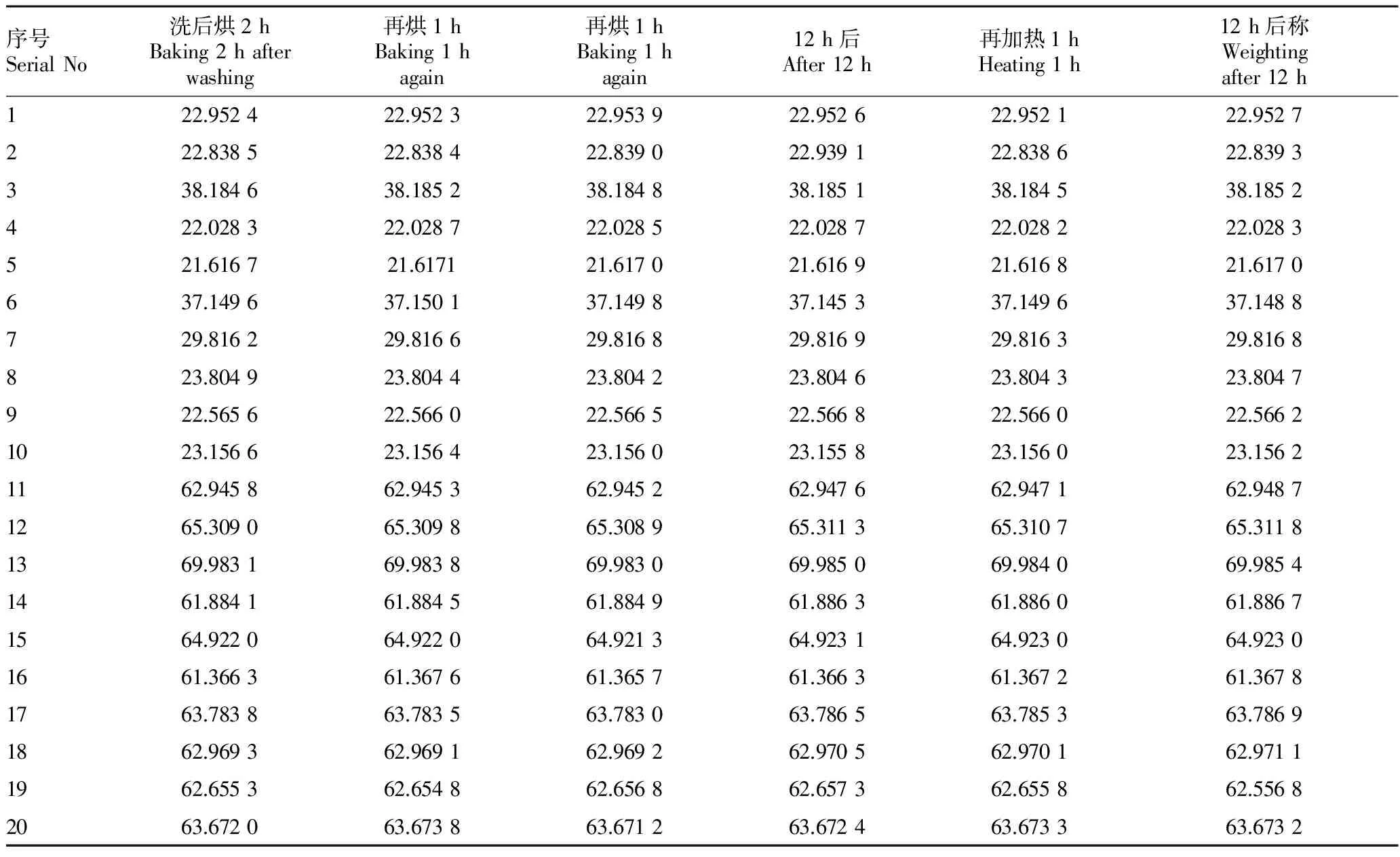

2.1 称量瓶的筛选结果 从表1看出,小口径称量瓶更易于恒重;大口径的称量瓶质量不稳定,较难恒重。所以,该研究选择小口径称量瓶进行试验,以求得到可信的试验数据。

表1 不同质量称量瓶的恒重过程

2.2 样品干燥时间 由表2可看出,烘3 h的m1的质量比烘3 h之后再烘1 h的质量小,如瓶烘3 h的m1为25.411 8 g,再烘1 h之后却变为25.412 3 g,且所有称量瓶都出现此趋势。此现象为样品被烘到极度干燥的状态,易于吸收空气中的水分即吸潮,从而导致质量增加。说明样品烘烤3 h时,已经足够挥发出要测量的吸湿水、部分结晶水,故该试验选择烘烤干燥3 h。

2.3 样品质量 称样量的称取分为2组:组1(3 g左右)试验号1、2、3、4、5的平均Z值为0.91;组2(>5.000 g)试验号6、7、8、9、10的平均Z值为1.67,分析得出当称样质量3 g左右时相对于大于5 g称样量,Z值小,效果评价更好。所以称量样品时,3 g左右的试验趋势最好,应选此称样量进行最后的结果计算。具体筛选最优称样量的判定结果见表3。

2.4 试验优化条件验证 通过上述试验过程选取试验最优条件:质量小的称量瓶(比较容易恒重);烘干最优时间为3 h(烘干过长容易吸潮影响结果);称量样品的质量3 g左右相对较好(称量过多,样品不能平铺开来,烘干时挥发不完全);循环烘箱的风速(50%)。使用公式最后计算出平均水分得出Z值,评价试验效果。

根据试验筛选出的最优条件,在称量瓶大小,称样质量和烘烤时间都是最合适的条件下,通过公式计算得出数据见表3中的组1部分,大豆粉中的平均水分含量为6.92%,平均Z值为0.91,即选定为最后试验结果,测定结果通过能力验证考核,并得出了最合适的条件。

表2 样品干燥时间及结果对照

表3 大豆粉的水分含量及Z值

图1 大豆粉的水分不确定度来源关系Fig.1 Sources of water uncertainty of soybean powder

2.5 不确定度分析 大豆水分含量测定不确定度的来源涉及测量人员、环境、方法及器具等。从上述试验过程可以看出,大豆粉中水分测定主要涉及 3 个质量的测定:m1、m2、m3。如图1所示,在测定的过程中主要存在3种不确定度源:重复性、天平标度的可读性和标度的校准。其中天平的校准又包括2个潜在的不确定度源:灵敏度和校准函数的线性[8]。应用关系图的精简规则,可以取消相互抵消的因素。因为m3、m1和m2数值相近且在计算水分含量时分子(m1-m2)和分母(m1-m3)中天平灵敏度相互抵消,组合在一起,而使每次称量的变异性均贡献给整个方法的重复试验所观测到的变异性,由于使用同一个天平,并且在一个很窄的范围内使用,所以灵敏度产生的不确定度的贡献可忽略不计[8]。

3 结论与讨论

Z值在实验室能力验证检测中的应用,是能力验证类型中的检测对比,一般指从待测物品中随机抽取若干散样,同时分发各参加实验室按约定方案进行检测,然后由协调者(主持者)求出公议值,并将各测得值分别与公议值进行比对,从而得出相应的结论。而评价方法用上述Z值公式来计算并判断所在区间。

该研究对食品中水分测定的国标方法进行了优化,称量瓶的选择,烘烤时间和称样量选取最优条件,得到更加准确的试验结果。该方法完善了国标测定食品中水分含量的细节操作并通过了大豆粉能力验证样品(DTC-T055,辽宁出入境检验检疫局)的水分含量测定,为广大食品检验人员提供参考。

[1] 卫生部食品卫生监督检验所.食品中水分测定:GB/T5009.3—2003 [S].北京:中国标准出版社,2004.

[2] 高向阳.食品分析与检验[M].北京:中国计量出版2006.

[3] 周洲,李红,何海艳.大豆水分含量测定方法的改进探讨[J].安徽农业科学,2011,39(31):19594,19663.

[4] 黎嘉惠,徐雯映,罗伟,等.直接干燥法测定牛肉中水分含量的不确定度评定[J].职业与健康,2014,30(10):1339-1341.

[5] 于小禾,江南平.直接干燥法测定粮食水分的条件优化[J].粮食储藏,2011,40(4):46-49.

[6] BWENGYE K M,HATEGEKIMANA J,HE Q.Influence of feed moisture content and die temperature on the allergenic potency of extruded soy proteins[J].As J Food Ag-Ind,2013,6(1):11-23.

[8] 周霞.直接干燥法测定大豆中水分的不确定度分析[J].北方药学,2011,8(3):119-120.

Determination of Moisture in Soybean Powder

MA Xiao-nian1, DONG Yu-ying1, ZHANG Rui-yu1, DUAN Hai-bo3*et al

(1. Kunming City Center for Disease Control and Prevention, Kunming, Yunnan 650228; 3. Technology Center of China Tobacco Yunnan Co.Ltd.,Kunming, Yunnan 650231)

[Objective] The aim was to find the optimum conditions for measuring moisture content in soybean powder by direct drying method, which makes the test result more rapid and accurate. [Method] According to direct drying method of GB 5009.3—2010DeterminationofMoistureinFood, moisture content in soybean powder was determined. Z value was calculated based on the measured value and specified value, the optimal conditions were analyzed. [Result] The specified value of moisture content in soybean powder was 6.81%, standard deviation was 0.12%, the obtain moisture mean through experiment was 6.92%, Z value ratio was 0.91. The optimal conditions were: choosing small quality weighting bottle, baking 3 h, quality of sample about 3 g. [Conclusion] The study can provide reference for determination of moisture in soybean powder.

Soybean powder; Moisture; Direct drying method

马晓年(1985- ),女,云南临沧人,主管技师,硕士,从事理化检验研究。*通讯作者,工程师,硕士,从事理化检验研究。

2016-08-17

TS 207.3

A

0517-6611(2016)28-0099-03