在线测量技术在曲轴孔加工中的应用

摘 要:曲轴作为汽车发动机的重要零部件之一,其最优化加工方法一直是汽车制造领域的研究重点。当前,无论是球墨铸铁还是锻钢材料的曲轴,所加工的主要部位均是主轴颈、连杆颈、止推面及大小头。而大小头两侧中心孔的加工质量,则是这些重点工序加工的基础及前提。本文重点研究了利用卧式加工中心加工两侧基准孔的方法,提出了利用在线测量技术提高中心孔加工位置精度的加工思路。对于提高曲轴整体加工质量及加工工序的合理化安排起到了一定的借鉴作用。

关键词:曲轴加工;RENISHAW;探针测量

中图分类号: TH162 文献标识码: A 文章编号: 1673-1069(2016)31-165-2

0 引言

在曲轴两端面孔的加工过程中,本工序的定位基准是通过V型块定位方式确定的曲轴中心线,在后续工序中基准转变为由两侧中心孔确定的中心连线,可以说基准线的构成方式发生了改变。由于在后续加工中采用磨床加工曲轴颈及连杆颈等部位,加工精度较高。所以本工序的中心孔的位置度要求是比较高的,而采用在线测量技术则可以保证这种较高的精度要求,以下重点介绍这种探针在线测量与位置补偿在加工中心上的应用技术。

1 概述

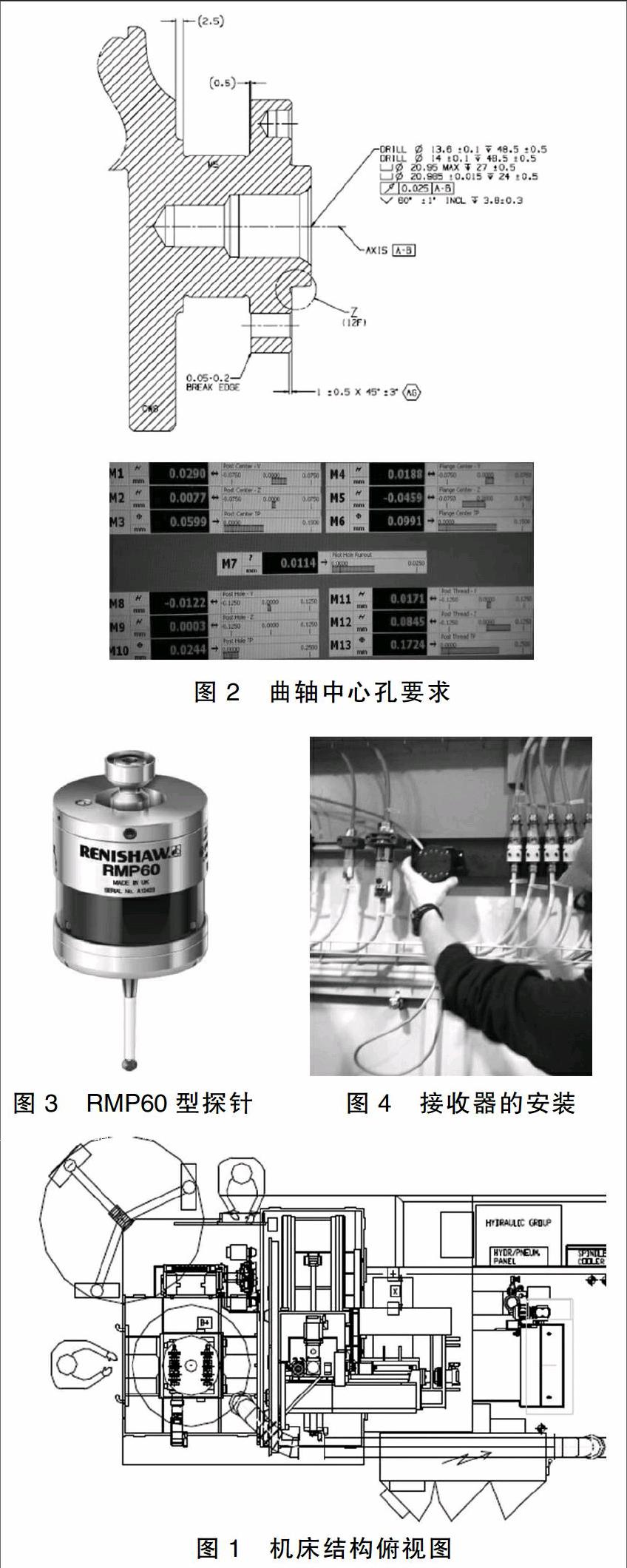

对于曲轴两端中心孔的精加工工序,本公司发动机车间曲轴线采用西班牙设备商ETXE-TAR公司研发的ET-H130型卧式加工中心。该设备采用SIEMENS840DSL数控操作系统,机械结构为三直线轴加一B轴转台结构,转台上安装有双夹具夹紧机构,一次装夹可同时加工完成两件曲轴产品(如图1)。

2 曲轴两侧中心孔的工艺分析

根据曲轴工艺图纸分析(如图2),最终尺寸法兰侧Φ14-Φ20孔的圆跳动公差为0.025,虽然小头侧Φ15孔的位置度公差为0.5,但其外圆面与中心线间的跳动公差为0.03。由于后序对两头侧外圆面的精加工均以两侧中心孔为定位基准,所以本道工序对两头的孔加工的位置度要求是极高的(如图3)。

在本案例机床加工过程中发现,由于机床结构的一些原因(托盘式旋转工作台),开机后润滑油需要一个升温过程,这样就导致了Y方向(竖直方向)波动较大,在此期间加工的工件跳动尺寸超差。经过反复试验,记录跟踪数据,发现经过一段长时间的热机后虽会有所好转,但尺寸依然不够稳定,而且产量要求较紧张,没有多余的长时间热机条件,遂决定采用探针在线测量补偿的方法解决此问题。

3 探针在线测量补偿应用

选用英国RENISHAW公司的RMP60型探针(如图3),该探针采用无线电跳频(FHSS)技术,工作频带2.4GHz,信号传输不受干扰,可以在同一车间内同时使用多套系统,适合大中型加工中心及五轴机床。根据应用手册将其发射器、接收器安装在机床内(如图4)并进行配对。

探针安装配对完成后,将夹具测量面进行适当的处理、打磨出光亮面(如图5)。编制测量用NC程序,程序由校准及正常测量两部分组成。配合二次开发的探针测量界面(如图6),可以实现按规定频次进行测量补偿、开启关闭测量补偿、探针校准等功能。

4 探针测量程序简介

探针测量程序的编制综合运用了R参数、PLC/NC交互信号、系统变量、探针测量指令等编程方法。

首先通过示教的方式(利用机床手轮或HT8)找到探针要触碰的X/Y/Z测量点,记录下接近位置的机械坐标值,本项目将其命名为X_MEASURE_AV[1],Y_MEASURE_AV[1],Z_MEASURE_FLAN-GE_AV[1],测量终点位置X_ MEASURE_F LANGE_EV[1],Y_MEASURE_FLANGE_EV[1], Z_MEA SURE_FLANGE_EV[1]在测量之前使探针以G0速度快速接近此位置Z_MEASURE_FLANGE_AV[1](以Z向测量为例)。

应用探针测量指令MEAS=1激活探针,此时应用G01工进指令使Z轴前进至Z_MEASURE_FLAN-GE_EV[1]。将此过程的跳跃信号存储到系统变量$AA_MW[Z]中,利用中间变量R将其存储,并与夹具标准条件(热机完成机床温度稳定)下的位置做比对,得出差值作为机床的补偿量。最好通过不同的NC/PLC交互变量,例如$A_IN[37],生成判断条件,用于在不同工况下激活或结束补偿功能。

5 结束语

从上面的介绍可知,对于加工精度要求较高的工序,可以合理利用多种手段达到精度要求,利用在线测量等先进的技术,能够对机床的非稳态加工予以改善和纠正。不过运用探针进行在线补偿的同时,也要考虑到节拍的要求,尽量减少不必要的频繁测量、补偿,合理设定在线补偿频次,对于探针的周期性校准及保养问题也要有全方位的考虑,保证探针补偿值的准确性和时效性。

参 考 文 献

[1] 常百.UG NX6.0中文版数控加工基础入门与范例精通[M].北京:科学出版社,2009.

[2] 孙彦广.工业智能控制技术与应用[M].北京:科学出版社,2007.

[3] 王俊普.智能控制[M].合肥:中国科学技术大学出版社,1996.