不锈钢板式热沉的氦质谱检漏方法

赵玉坤

摘 要:热沉是空间环境模拟器的重要组成部分,主要是用来给航天器热平衡与热真空实验提供冷黑环境。不锈钢板式热沉是由两片不锈钢板通过激光焊接而成。焊接节点多,真空要求高,真空的检验难度大。本文主要介绍了不锈钢板式热沉氦质谱检漏的方法,通过详细的检漏方案和方法,保证板式热沉的真空漏率满足常温和冷态要求。

关键词:空间环境模拟器;热沉;真空;氦质谱检漏

中图分类号: V416.8 文献标识码: A 文章编号: 1673-1069(2016)31-194-2

0 引言

热沉是空间环境模拟器的重要组成部分,主要是用来给航天器热平衡与热真空实验提供冷黑环境。我国早期的空间环境模拟器的热沉采用紫铜材料、铝材料还有不锈钢管与铜翅片混合焊接结构,目前根据不锈钢材料的特点开发了一种不锈钢板式热沉结构,这种热沉结构已在欧美等国家得到了广泛应用,他们新近研制的空间环境模拟器热沉都采用了这种结构。我国最近研制的KM7A和KM8空间环境模拟器也是采用的不锈钢板式热沉。

实验过程中先将热沉置于真空容器中,向板式热沉流道内通入低温流体,为空间环境模拟设备提供100K的实验温度,模拟太空中的低温环境。实验结束后,在热沉中通入高温气体,使热沉的温度恢复到室温,以便容器复压开门。实际上,热沉就是一个大型换热器,热沉内的流体介质通过对流换热方式,将冷量传递给热沉壁板;热沉壁板再通过辐射热的方式将冷量传递给试验件,进行低温环境试验。不锈钢板式热沉是由两片不锈钢板通过激光焊接而成,并通过充入高压水将不锈钢板鼓胀成型,使两片不锈钢板间形成连通的流道,胀板通过不锈钢管路相连通。对于像KM7A和KM8这种大型的空间环境模拟器的热沉,需要由几十片甚至上百片不同形状和不同大小的不锈钢板式热沉小块通过不锈钢管路连接组成。这种大型的热沉其焊接的接口成百上千个,且接口间距离很近,一旦真空不合格很难判断具体哪个点存在泄漏。所以从着手开始就要对每一小部分,每个可检查的接口和管路进行真空氦质谱检漏,保证高出要求一至两个数量级的漏率,最终才能满足整体真空漏率指标的要求。为此制定了详细的真空检漏方案。

1 氦质谱检漏前处理

在进行氦质谱检漏前,采用高温气体吹入的方法,将胀板热沉、管材等待检件进行除水处理,随后才可进行氦质谱检漏。

2 管材的氦质谱检漏

胀板热沉上所使用的各种规格型号的真空管道材料,包括进出液管、汇总管、金属软管、波纹管在加工前都要求经过氦质谱检漏,其漏率均要求低于1.0×10-10Pam3/s。

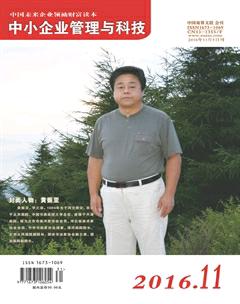

2.1 管材检漏系统

采用图1所示的检漏系统。辅助真空系统采用了分子泵加液氮冷阱复合系统。分子泵可将管内抽到范围的高真空,有助于检漏仪节流阀的充分开启。液氮冷阱可捕集管内表面90%以上的水蒸气,故不仅可加快检漏速度还可提高系统的检漏灵敏度。正式检漏时可关掉分子泵进气阀,让管内全部气体都通过检漏仪,故可以保证系统的可检漏率低于要求值(1.0×10-10Pam3/s)。

2.2 检漏方法和步骤

①管材在清洗完并用热风加热到120℃后,待管子自然冷却到40-60℃时立即趁热进行检漏,以免水蒸气堵塞10-7Pam3/s以下的微小漏孔。汇总管与进出液管焊接的检漏要在三次冷冲击后进行。每两根管子的两端通过带有橡胶密封槽的卡具或橡皮塞进行真空密封,管子除去端头的其余部分全部用塑料膜套住。

②先用机械泵5将管抽至10Pa左右,即关粗抽阀改用分子泵6抽气,直到关闭分子泵进气阀,检漏仪进气阀全开,质谱室内真空度仍能满足仪器要求为止。用装在远端的ST-1型标准漏孔8标定此时的可检灵敏度和反应时间。当可检灵敏度好于4×10-11Pam3/s时方可进行检漏。若冷阱不加液氮难以达到要求时需向冷阱内注入液氮。

③用辅助真空泵将塑料膜套中的空气抽出(以塑料膜紧贴管壁为准),立即充入氦气直到膜套鼓起来为止。观察时间大于反应时间,但不小于3分钟;以仪器无反应为合格,此时即使氦罩内氦浓度仅为80%亦满足漏率小于5×10-11Pam3/s的要求。

3 胀板热沉的氦质谱检漏

热沉总漏率要求小于1.0×10-7Pa·m3/s。分配到每部分热沉的指标如下:筒体热沉每组片漏率小于1×10-8Pa·m3/s;大门和端部分别小于1×10-8Pa·m3/s;活动热沉:小于1×10-8Pa·m3/s。;防污染板热沉:小于1×10-9Pa·m3/s;对于每片胀板的漏率要求小于2×10-9Pa·m3/s。

3.1 除水处理

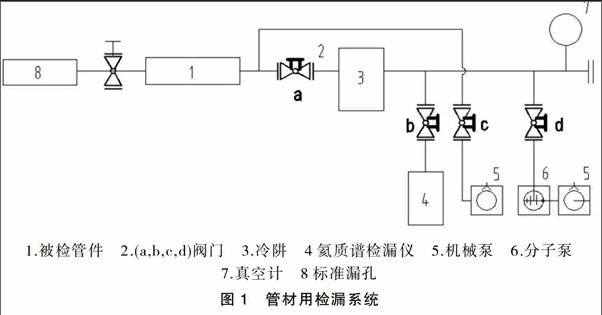

胀板胀型后内部残留的水和汽必须在检漏之前除去,这里采用的方法是通过专门的热氮气循环系统将热氮气通入其中,使之汽化并被气流带走。在胀板热沉上下两面均覆盖保温材料。中压离心风机将空气鼓进至电加热炉内,电加热炉由顶部插入四十余支电热管,电热管表面温度均达到300℃以上,产生的热空气经空气软管接头组件进入胀板热沉。

具体装置如图2所示。

3.2 胀板检漏系统

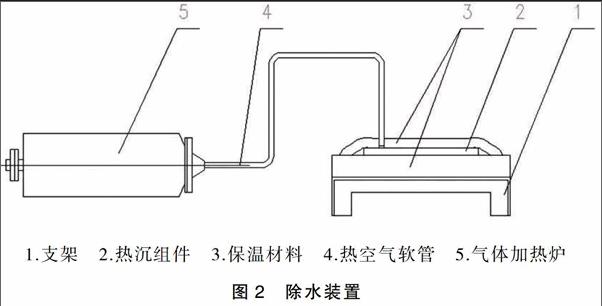

经初步估算,胀板检漏时,其内表面的表面出气量在3×10-4Pa.m3/s范围,远远大于检漏仪允许进气量,因此检漏时只能有部分气体通过检漏仪。若仍然采用管材的检漏系统就只能用分子泵系统来进行分流,不仅使用很不方便,反应时间也会太长,故改用图3所示的检漏系统。

检漏仪13通过冷阱和吸气泵11接在分子泵6的前级,由于分子泵抽速比检漏仪大得多,因此反应时间可大大缩短,通过调节分子泵与前级泵之间的蝶阀7的开度,很容易控制分流的气量大小。冷阱可捕集水蒸气,锆铝泵可吸收除氦以为的活性气体,故有助于系统可检灵敏度的提高。

3.3 检漏方法和步骤

①组片经冷冲击完毕后,与检漏系统相连接。

②先用机械泵4将组片抽到10Pa左右,关阀3开阀5(此时分子泵已正常运转)改用分子泵抽气。当热偶计指示真空度已达到10-1Pa左右时逐渐开启节流阀13并适当关小蝶阀7,用标准漏孔1标定本系统实际可检漏率,若达不到2×10-10Pa·m3/s的可检灵敏度,则需延长抽气时间或起动吸气泵或在冷阱中加液氮进一步关小蝶阀直到系统可检灵敏度满足要求为止。并记下反应时间。

③逐个包检密封焊,用塑料薄膜加上塑料玩具气嘴做成一个一个的小氦罩,用辅助真空泵通过气嘴抽出罩内空气后再充入氦气。待最后一个氦罩内充上氦气,再观察比反应时间长3分钟,以仪器无反应为合格。充氦从最远端开始,最后充靠近检漏仪的焊缝。

④逐个包检每个焊缝都合格后,再用塑料薄膜做一个大氦罩,将整个组片罩住。氦罩要尽可能做得密封,即使不可能用真空泵抽扁,也要设法将大部分空气赶走,然后充入氦气直到氦罩鼓起来为止,争取让氦气的浓度大于20%,停留时间若超过反应时间3分钟仪器仍无反应说明整片热沉的漏率低于2×10-9Pa·m3/s(因为系统可检灵敏度为2×10-10Pa.m3/s氦浓度为20%,则实际可检漏率为2×10-9Pa·.m3/s。)

⑤对已检出的不合格焊缝,在补焊后一定要进行局部冷冲击,然后再重复b、c的检漏步骤。