重-浮联合流程综合回收某铜硫尾矿中白钨矿的试验研究

钟国建,喻连香,刘连邦,钟森林,张超达

(1.广东省大宝山矿业有限公司,广东 韶关 512100;2.广东省科学院,广东 广州 510651;3.稀有金属分离与综合利用国家重点实验室,广东 广州 510651)

重-浮联合流程综合回收某铜硫尾矿中白钨矿的试验研究

钟国建1,喻连香2,3,刘连邦2,3,钟森林2,3,张超达2,3

(1.广东省大宝山矿业有限公司,广东 韶关 512100;2.广东省科学院,广东 广州 510651;3.稀有金属分离与综合利用国家重点实验室,广东 广州 510651)

针对广东省某铜硫尾矿中钨资源长期未被利用的问题,研究采用重-浮联合流程综合回收尾矿中的钨。根据该尾矿中钨含量低,钨和其他矿物之间赋存状态复杂等矿石性质,对WO3含量0.11%的铜硫尾矿,采用LP900螺旋溜槽重选设备对钨进行粗选,钨粗精矿浮选脱硫后再采用摇床进一步富集钨。试验获得了WO3品位32.16%、回收率30.29%的钨精矿,同时综合回收了S含量45.89%、回收率57.28%的硫精矿,使得丢弃在铜硫尾矿中的钨、硫资源得到较好利用。

重-浮联合流程;白钨矿;铜硫尾矿;螺旋溜槽;摇床

0 引言

钨及其合金被广泛应用于原子能、航空航天、电气工业、电子工业、汽车工业、化学工业等诸多领域。在自然界中,钨矿物和含钨矿物有20余种,但只有黑钨矿和白钨矿具有经济开采价值[1-3]。中国的钨矿储量虽然居世界首位,但是随着人类经济的发展,钨的需求量越来越大,中国的钨矿资源储量也日渐消减。矿产资源是不可再生资源,为了避免钨资源的浪费,保持钨产业的可持续发展,从原来一些没有有效利用的低品位难选钨矿,以及尾矿中综合回收钨矿资源,提高资源利用率,实现企业经济和环保的双赢,已成为企业可持续发展的必然趋势[4]。

广东省某铜硫原矿中有用元素有铜、硫和钨,由于钨含量较低(WO30.057%),几十年来选厂一直只生产铜精矿和硫铁精矿,没有回收钨,损失在铜硫尾矿中的WO3为0.11%,资源浪费严重。为提高选厂效益,实现选厂矿产资源利用最大化,根据该铜硫浮选尾矿中钨含量低矿石性质特点,以及铜硫选厂尾矿水需全部回用至铜硫选矿流程中的要求,开展了重-浮联合流程回收该铜硫尾矿中钨试验研究,试图探索出一个经济可行且环保的综合回收该铜硫浮选尾矿中钨的合理重选工艺流程,以期对提高企业效益和选厂二次资源回收利用具有重要的意义。

1 矿石性质

研究矿样采自广东省某铜硫选厂生产流程中的尾矿。工艺矿物学研究查明,该矿样中主要有价矿物为白钨矿、黄铁矿和磁黄铁矿,少量的黄铜矿等。脉石矿物主要为石英、长石、绢云母、绿泥石、绿帘石,其次为石榴石、透辉石、磷灰石,少量白云石、方解石、蛇纹石等。钨主要以白钨矿矿物形式存在,白钨矿中钨占总钨的80.36%,黑钨矿中钨占总钨的1.73%,包含于黄铁矿、磁黄铁矿、褐铁矿中的钨占总钨的9.23%,包含于脉石矿物中的钨占总钨的8.68%。

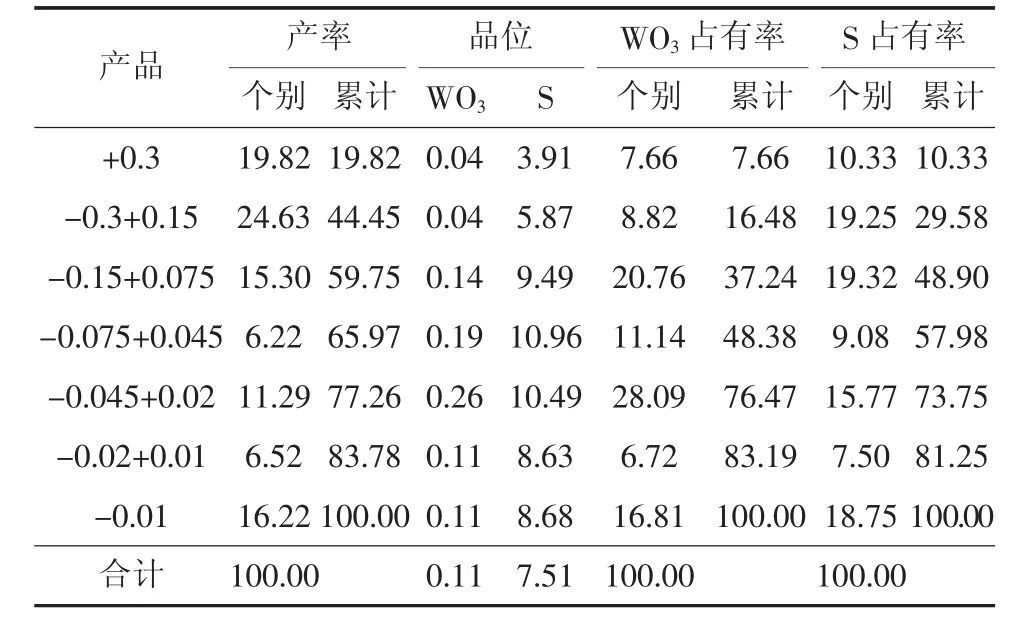

铜硫尾矿多元素分析结果见表1,铜硫尾矿中WO3含量为0.11%,S含量7.51%。铜硫尾矿粒度分析结果见表2,该尾矿细度-0.075 mm占40.25%,重选法易回收的+0.045 mm粒级中金属占有量分别为:WO348.38%、S 57.98%。显微镜下观察铜硫尾矿,白钨矿嵌布粒度大部分在-0.15 mm+0.02 mm之间,黑钨矿则嵌布粒度呈微细粒,硫铁矿粗细分布不均,而黄铜矿主要以粗粒包裹体和连生体,以及微细粒单体形式存在。矿石性质表明,铜硫尾矿中的白钨矿能采用重选法低成本富集钨,而其中的铜和黑钨矿则通过重选法难以富集。

表1 铜硫尾矿多元素分析结果 w/%Tab.1 Analysis results of multi-elements of Cu-S tailing

表2 铜硫尾矿粒度分析结果 %Tab.2 Analysis results of particle size of Cu-S tailing

2 选矿试验结果及讨论

2.1 钨粗选工艺流程及设备的确定

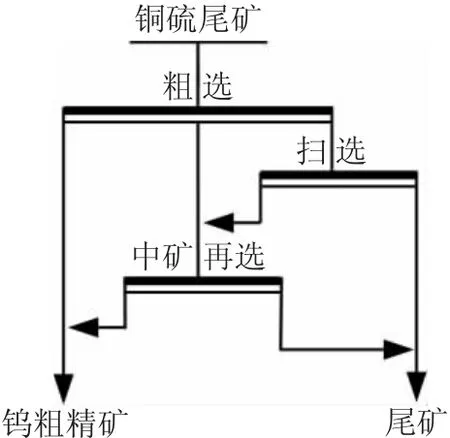

一般情况下白钨矿选矿多采用单一浮选法,因本尾矿中白钨矿回收具有以下特点:该铜硫尾矿中钨含量低、硫铁矿中包含一部分钨、钨赋存状态较复杂以及钨嵌布粒度较细(-10 μm粒级中钨占有率为16.81%)、硫铁矿嵌布粒度不均;另外该铜硫选厂要求尾矿水全部回用至铜硫选矿流程中,且回用后对铜硫选别指标影响很小。因此,研究考虑采用成本低、无药剂污染的重选法初步富集钨,根据以上矿石性质特点,钨重选粗选工艺流程确定为粗选—扫选—中矿再选试验流程(见图1)。

图1 钨粗选试验流程Fig.1 Flowsheet of tungsten roughing test

螺旋溜槽已广泛地应用于黑色、有色、稀有金属矿选矿生产中[5-6]。该重选设备利用不同比重矿物颗粒所受重力、惯性离心力、水流作用力和槽面摩擦力的差异来分选不同密度的矿物[7-8],具有一机多能的特性,它既有分选作用,又有分级脱泥作用,可以宽级别入选,对细粒物料甚至可以不分级入选。这一特点,可以用来简化重选流程,节省分级设备和费用。螺旋溜槽的台时处理量较大,且螺旋溜槽不需动力,不加洗涤水,可省电、省水,生产成本较低,尾矿和溢流可分别接取,便于分开处理,其回收下限粒度能低至0.03 mm[9]。因此,在综合回收钨粗选、扫选及中矿再选作业中采用螺旋溜槽分选,能达到抛去大量尾矿而初步富集钨的目的,和采用摇床相比具有处理能力大和选矿成本低的优点。

2.2 螺旋溜槽条件试验

合理选择螺旋流槽的类型和工艺参数是最终获得最佳技术经济指标的重要因素[10]。本研究重点对螺旋溜槽机型的选择、给矿浓度、给矿量的确定等方面进行了对比研究,用于本次研究的试验螺旋溜槽均为单头溜槽,螺旋溜槽条件试验流程见图2。

图2 螺旋溜槽条件试验流程Fig.2 Flowsheet spiral chute condition test

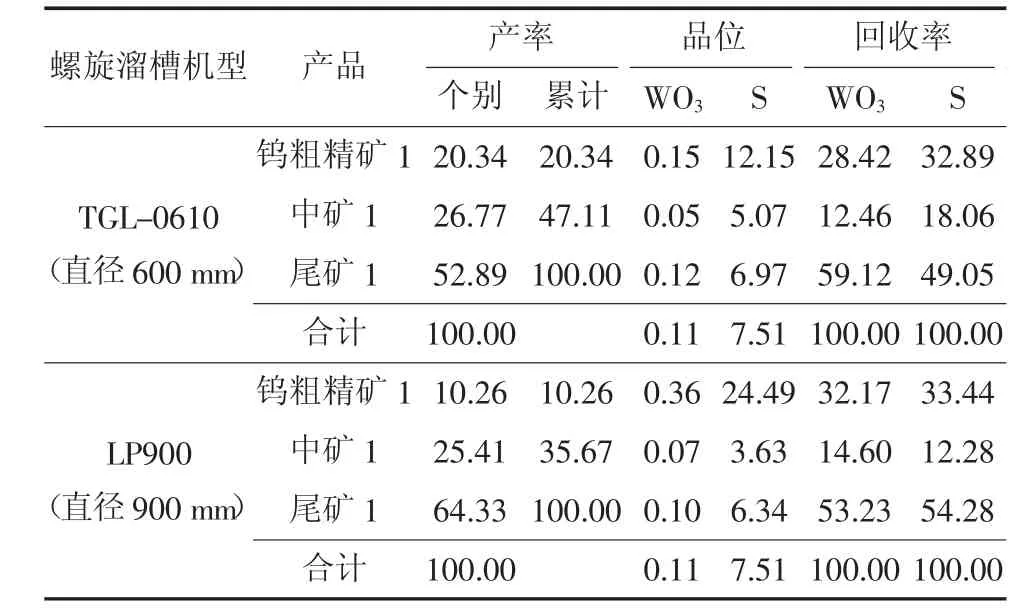

2.2.1 不同螺旋溜槽机型对比试验

TGL-0610与LP900两种型号螺旋溜槽在金属矿重选厂应用很广,且效果较好。在给矿量均为0.8t/h、给矿浓度17%的条件下(采用与现场尾矿相近的浓度),试验根据选厂要求对TGL-0610与LP900两种型号螺旋溜槽进行了对比试验,试验结果见表3。在相同给矿条件下,螺旋溜槽粗选采用LP900分选时分带较好,钨粗精矿1中钨、硫品位及回收率均比采用TGL-0610分选时高,选别效果较好,因此,以下螺旋溜槽粗选试验均采用LP900螺旋溜槽进行分选。

2.2.2 螺旋溜槽粗选给矿量试验

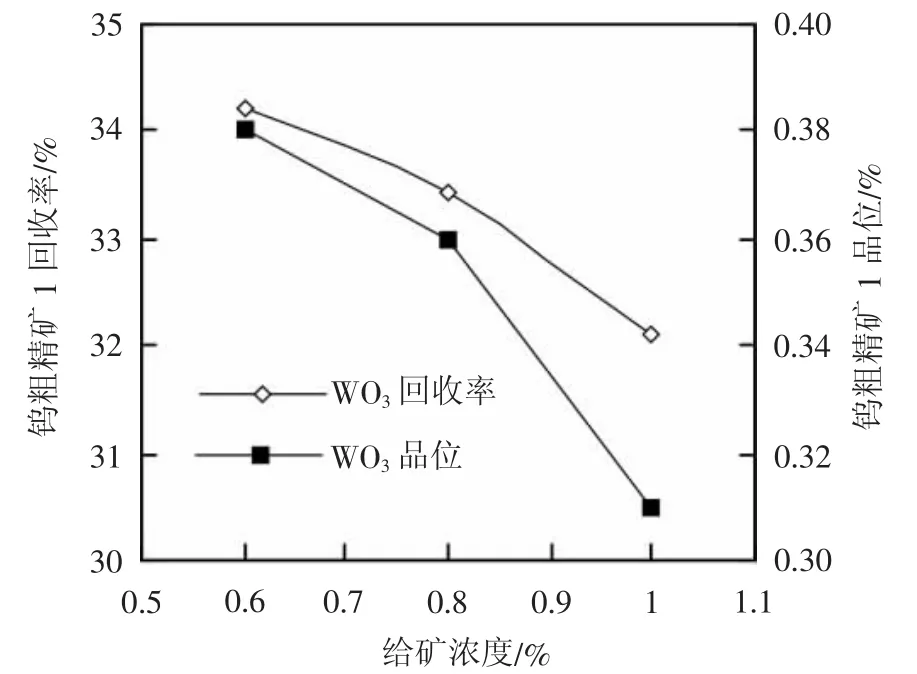

在固定给矿浓度为17%的条件下,LP900螺旋溜槽粗选给矿量试验进行了0.6 t/h、0.8 t/h、1.0 t/h三个给矿量条件试验,试验结果见图3、图4。随着给矿量的增加,螺旋溜槽槽面上矿浆流量增大,钨粗精矿1中钨、硫品位及回收率均降低。给矿量从0.6 t/h增至0.8 t/h,钨、硫品位及回收率递减幅度较小,综合考虑螺旋溜槽处理量和钨粗精矿1的品位及回收率问题,给矿量0.8 t/h左右为宜。

表3 不同螺旋溜槽机型试验结果 %Tab.3 Test results of different spiral chute types

图3 给矿量对钨粗精矿1品位及回收率影响Fig.3 Effect of feed capacity on WO3grade and recovery of tungsten rough concentrate 1

图4 给矿量对钨粗精矿1中S品位及回收率影响Fig.4 Effect of feed capacity on S grade and recovery of tungsten rough concentrate 1

2.2.3 螺旋溜槽粗选给矿浓度试验

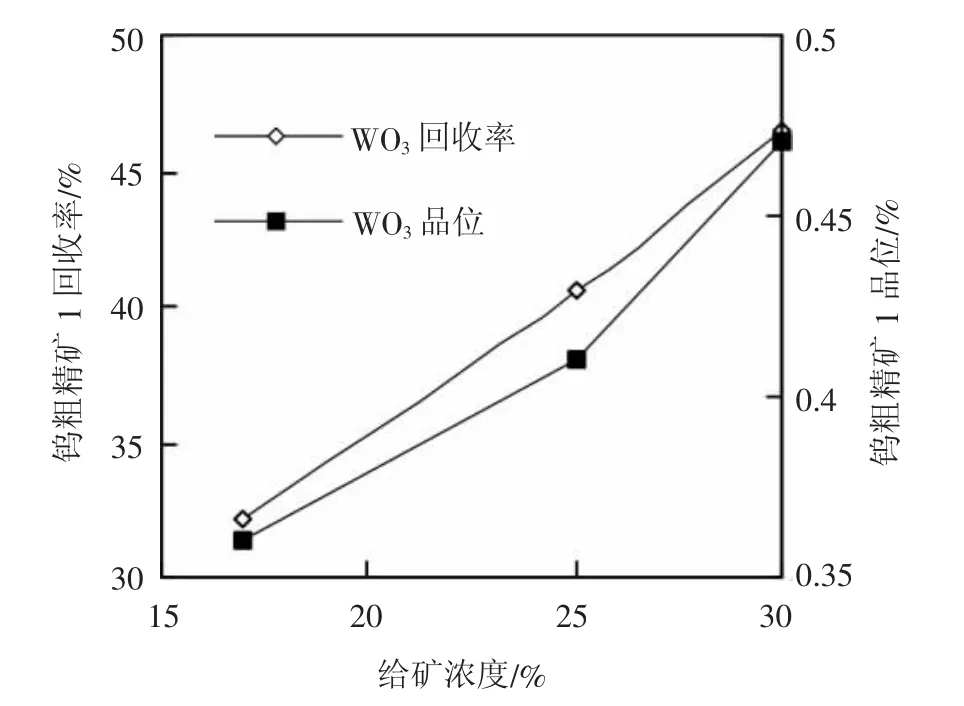

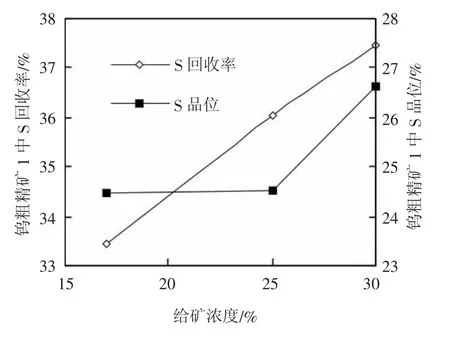

在固定给矿量为0.8 t/h的条件下,LP900螺旋溜槽粗选给矿浓度试验进行了17%、25%、30%三个浓度条件试验,试验结果见图5、图6。在给矿量相同的情况下,随着给矿浓度的增加,螺旋分带越好,钨粗精矿1钨、硫品位和回收率均增高,当给矿浓度增至30%时,钨粗精矿1品位为WO30.47%、S 26.63%,回收率WO346.41%、S 37.45%。通常情况下螺旋溜槽给矿浓度在15%~40%之间,选厂铜硫尾矿为磁选尾矿,浓度较低(17%左右),综合考虑螺旋溜槽分选效率及浓缩设备效率问题,取30%左右浓度为宜。

图5 给矿浓度对钨粗精矿1品位及回收率影响Fig.5 Effect of feed pulp density on WO3grade and recovery of tungsten rough concentrate 1

图6 给矿浓度对钨粗精矿1中S品位及回收率影响Fig.6 Effect of feed pulp density on S grade and recovery of tungsten rough concentrate 1

2.3 螺旋溜槽粗选流程试验

在螺旋溜槽条件试验优化出的粗选条件(给矿浓度30%、给矿量0.8 t/h),采用LP900螺旋溜槽按图1试验流程进行了螺旋溜槽粗选流程试验。试验结果见表4。通过一粗一扫及中矿再选流程分选后,可获得产率为17.96%的钨粗精矿,其中含WO30.34%、S 25.85%,回收率分别为WO357.79%、S 61.78%,钨、硫得到较好富集。

表4 螺旋溜槽粗选流程试验结果 %Tab.4 Test results of spiral chute roughing flowsheet

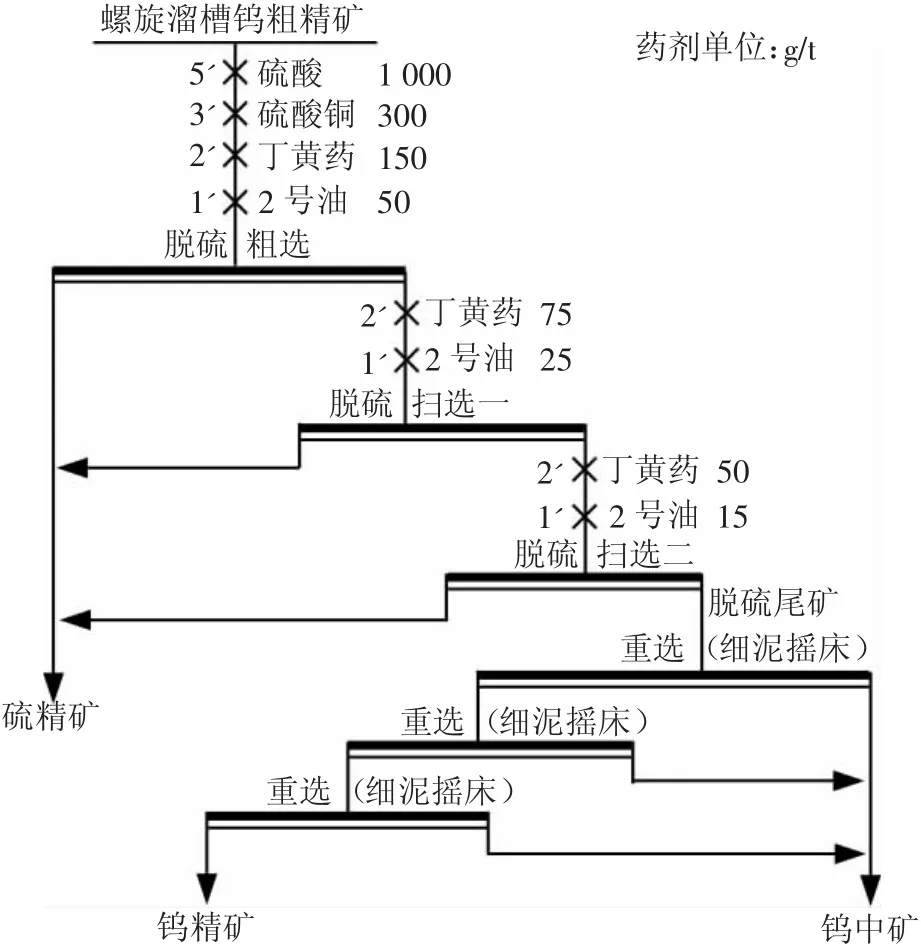

2.4 钨粗精矿精选试验

采用螺旋溜槽粗选钨时,同时综合回收了铜硫尾矿中的硫,为保证硫的回收率及品位,分选出的钨粗精矿中主要有用矿物为黄铁矿、磁黄铁矿,其次为白钨矿;脉石矿物主要为透辉石和磷灰石,WO3品位富集到0.34%。为进一步提高钨的品位,且尽量减少钨在硫铁矿中的损失,采用浮选脱硫和重选富集钨流程进行钨粗精矿富集钨探索试验。重选设备采取细泥摇床,脱硫浮选-重选联合流程富集钨探索试验流程见图7,试验结果见表5。

图7 钨精选试验流程Fig.7 Flowsheet of tungsten cleaning test

表5 钨粗精矿精选试验结果 %Tab.5 Test results of tungsten rough concentrate

脱硫浮选通过一次粗选、二次扫选可获得作业产率52.23%(相对原矿产率为9.38%)、S含量45.89%、作业回收率为92.72%(相对原矿回收率为57.28%)的合格硫精矿,硫精矿中含WO30.04%。

脱硫尾矿采用细泥摇床通过三次精选后,可获得含WO332.16%,摇床作业回收率为52.42%(相对原矿WO3回收率为30.29%)的钨粗精矿,钨粗精矿中含S 0.65%。

在重选富集钨过程中,中细粒级白钨矿易与磁黄铁矿及比重较大的磷灰石、透辉石等脉石矿物走在一个分矿带上,因此,通过重选法富集钨,钨中矿回收率损失较大,在生产中,中矿可堆存集中再处理。

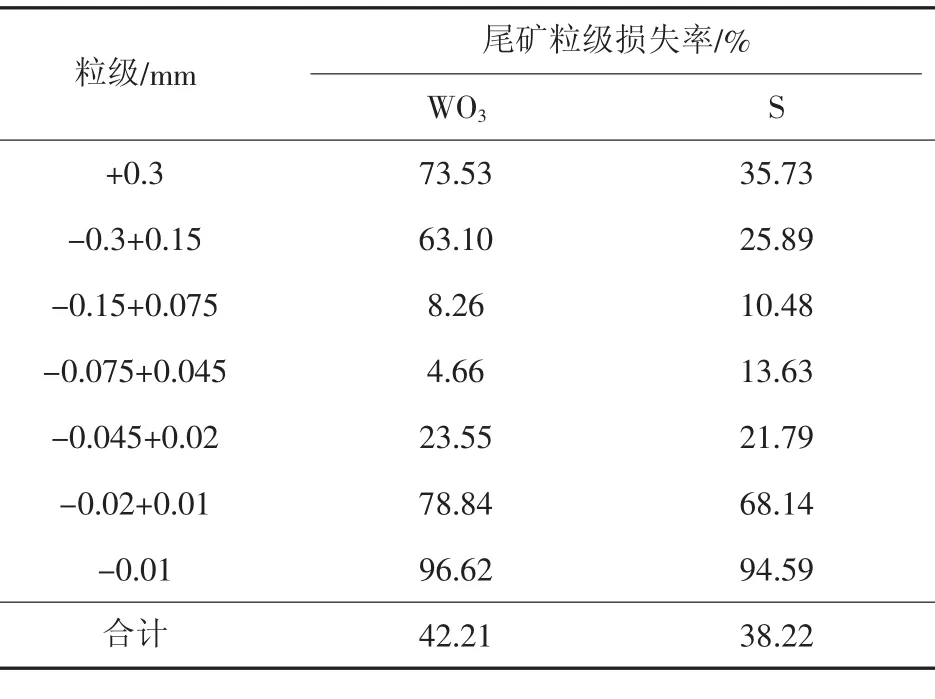

2.5 螺旋溜槽尾矿分析

对螺旋溜槽抛尾尾矿进行各粒级中钨、硫粒级损失率计算,分析钨、硫在各粒级中的回收情况,螺旋溜槽尾矿分析结果见表6。LP900螺旋溜槽对0.045~0.15 mm粒级范围内钨、硫回收较好,该粒级钨损失率小于10%,硫损失率小于15%;对0.045mm+0.02 mm粒级效果次之,钨、硫粒级损失率为25%左右;对-0.02 mm粒级的钨、硫回收较差,对-0.01 mm粒级的钨、硫几乎没回收。因此,以后该技术应用于生产时,铜硫尾矿浓缩时可脱去-0.01 mm的泥,脱泥后对螺旋分选有利。损失在尾矿中的钨、硫主要含在+0.15 mm粗粒级包裹体和-0.02 mm微细粒级中。

表6 螺旋溜槽尾矿分析结果Tab.6 Analysis results of spiral chute tailing

3 结论

(1)对钨含量0.11%、硫含量为7.51%的广东省某铜硫尾矿,钨粗选采用LP900螺旋溜槽重选设备,通过粗选—扫选—中矿再选钨粗选重选试验流程,所获得钨粗精矿再通过脱硫浮选、摇床重选再次富集钨后,最终获得含WO332.16%,WO3回收率为30.29%的钨粗精矿;同时综合回收产率9.38%、S含量45.89%、回收率57.28%的合格硫精矿。

(2)采用重选法回收该铜硫尾矿中的钨,流程简单,设备单位占地面积处理量大,操作、维护方便,省水、省电。该工艺易实施工业化,投入少,选矿成本低,尾矿水回用时不存在浮钨药剂影响,生产环保,该技术运用于生产后能产生较好的经济效益。

(3)重选法回收铜硫尾矿中钨时,虽成本低,但回收率还是相对偏低。以后进一步试验或该技术应用于生产时,根据本次研究结果,可以先脱去-10 μm细泥后分级重选能进一步提高钨的回收率。

[1] 黄万抚,张小冬.钨矿细泥选矿工艺发展[J].有色金属科学与工程,2013(5):54-58.HUANG Wanfu,ZHANG Xiaodong.Development of processing technologies of fine tungsten slime[J].Nonferrous Metals Science and Engineering,2013(5):54-58.

[2] 李俊萌.中国钨矿资源浅析[J].中国钨业,2005,20(6):9-13.LI Junmeng.Simple analysis of tungsten resources in China[J].China Tungsten Industry,2005,20(6):9-13.

[3] 安占涛,罗小娟.钨选矿工艺及其进展[J].矿业工程,2005(5):29-31.AN Zhantao,LUO Xiaojuan.Development and processing technology of Tungsten[J].Mining Engineering,2005(5):29-31.

[4] 孔昭庆.论中国钨矿业之可持续发展[J].中国钨业,1999(5/6):11-15.KONG Zhaoqing.The discussion of tustainable development of tungsten industry in China[J].China Tungsten Industry,1999(5/6):11-15.

[5] 孙 伟,胡岳华,覃文庆,等.钨矿回收工艺研究进展[J].矿产保护与利用,2000(1):42-46.SUNWei,HUYuehua,QINWenqing,etal.Thestudyanddevelopment of recovery processes technology of tungsten[J].Conservation and Utilization of Mineral Resources,2000(1):42-46.

[6] 熊新兴,熊 上.螺旋溜槽在钨选矿中应用的进展[J].中国钨业,1999(5/6):118-122.XIONG Xinxing,XIONG Shang.The development of spiral chute applied in tungsten ore dressing[J].China Tungsten Industry,1999 (5/6):118-122.

[7] 杨才顺.试论螺旋溜槽的选别机理[J].有色矿山,1990(6):37-39.YANG Caishun.The discuss of the separation processing mechanism of spiral chute[J].Nonferrous Mines,1990(6):37-39.

[8] 孙玉波.重力选矿[M].北京:冶金工业出版社,1985.

[9] 卢继美,曾义根.用螺旋溜槽选别钨细泥的研究[J].矿冶工程,1984(4):39-42.LU Jimei,ZENG Yigen.The study of processing technology of fine tungsten slime by spiral chute[J].Mining and Metallurgical Engineering,1984(4):39-42.

[10]单国霞.螺旋溜槽选别钨细泥试验[J].中国钨业,1982(3):34-35.SHAN Guoxia.The experimental study of processing technology of fine tungsten slime by spiral chute[J].China Tungsten Industry,1982(3):34-35.

Experiment on Recovering Scheelite from the Cu-S Tailings by Gravity Separation

ZHONG Guojian1,YU Lianxiang2,3,LIU Lianbang2,3,ZHONG Senlin2,3,ZHANG Chaoda2,3

(1.Guangdong Dabaoshan Mining Co.,Ltd.,Shaoguan 512100,Guangdong,China;2.Guangdong Academy of Sciences,Guangzhou 510651,Guangdong, China;3 State Key Laboratory of Rare Metal Separation and Comprehensive Utilization,Guangzhou 510651,Guangdong,China)

In light of the inadequate utilization on the tungsten resource in a copper mine of Guangdong,mineral processing test were carried out for the comprehensive recovery of tungsten in tailings by adopting the gravity separation-flotation combined flowsheet.The characteristics of low tungsten content and complex dissemination relationship between tungsten and the other minerals were observed in the tailings.By applying LP900 type spiral chute as a gravity separation equipment,Cu-S tailing with 0.11%WO3grade was roughly processed.The desulfurized tungsten concentrate was further enriched by adopting shaking table.Tungsten concentrate with 32.16% WO3grade and 30.29%WO3recovery was obtained through laboratory tests.At the same time,sulfur concentrate with 45.89%S grade and 57.28%S recovery were recovered.The discarded tungsten and sulfur resources in Cu-S tailing is maximized utilized.

gravity separation-flotation combined flowsheet;scheelite;Cu-S floatation tailings;spiral chute;shaking table

10.3969/j.issn.1009-0622.2016.02.004

TD912

A

2016-01-21

广东省部产学研企业创新平台项目(2013B090800016);广东省教育部科技部企业科技特派员行动计划专项(2009B090600062)

钟国建(1969-),男,广东韶关人,高级工程师,主要从事选厂技术管理工作。

喻连香(1968-),女,湖南宁乡人,教授级高级工程师,主要从事矿物加工研究工作。