燃气轮机超温跳车原因分析及对策

王玉江

(中海油化学股份有限公司,海南东方 572600)

燃气轮机超温跳车原因分析及对策

王玉江

(中海油化学股份有限公司,海南东方 572600)

针对燃机超温跳车进行了分析研究,查找跳车原因,提出解决措施。

燃气轮机;控制规律;原因分析;伺服系统

海洋石油富岛化肥一期燃气轮机SUVIMAC-II控制系统于1995年投入使用,2008年初改造为TRICONT S3000三冗余控制系统。改造中将燃机伺服控制系统改为冗余控制,改造后转速控制精确稳定,但随着时间推移,转速控制品质逐渐下降,2013年8月出现因控制失调导致超温跳机。

海洋石油富岛化肥一期装置工艺空气压缩机组驱动透平燃气轮机是从意大利新比隆公司引进的工业用燃气轮机,型号为PGT10,该燃机为单燃烧室带蒸汽注入的双轴机组,高压透平有两级动叶,额定转速为10800RPM,驱动燃机本体的17级轴流式压缩机(也称为压气机)压缩燃烧用空气;低压透平为动力透平,也有两级动叶,额定转速为7900RPM,驱动工艺空气压缩机高低压缸。

燃机配套SUVIMAC-II控制系统于1995年投入使用,连续运行十几年后,由于硬件老化,故障频发,于2008年初改造为TRICON TS3000三冗余控制系统。改造中将燃机伺服控制系统改为冗余控制,改造后转速控制精确稳定,但随着时间推移,转速控制品质逐渐下降,转速波动不断加大,2013年8月出现了因控制失调导致超温跳机的事故。

1 燃机控制规律分析

燃机主调节系统是对燃气轮机工作过程的状态进行控制的调节系统;是对燃气轮机工作过程中某个参数实现恒值闭环自动调节的系统。燃气轮机的主控系统包括:启动燃料控制系统、高压轴加速率控制、低压轴加速率控制、低压轴转速控制、排气温度控制、手动燃料控制。下面就本文涉及的低压轴转速控制、排气温度控制分别进行阐述。

1.1燃料调节

燃料调节是燃气透平控制中最重要的调节量,其控制变量来自于下述信号:启动燃料控制(FSRSU)、高压轴加速率燃料控制(ACCHP)、低压轴转速燃料控制(ACCLP)、低压轴加速率燃料控制(SPDLP)、排气温度燃料控制(EXH)、手动燃料控制(MFSR)。

这六个信号经过一个低选器后输出一个最低信号作为基准控制信号FSR,在某个具体时刻,上述信号中只有一个被选中作为燃料控制信号。正常运行中燃机主调节系统主要涉及低压轴转速控制和排气温度控制,其他控制不做赘述。

1.1.1低压轴转速燃料控制

启动结束后,一般情况下低压轴转速燃料控制信号会变成最低控制信号,燃料控制从启动过程的“开环”控制转为“闭环”控制,控制变量为低压轴转速。该转速控制采用无差调节,实际转速和设定转速之间的差值经过比例积分运算器后计算出燃料需求信号。

1.1.2排气温度燃料控制

温度控制主要是出于保护机组的目的。在燃气透平中,最高的温度在燃烧室,由于直接测量该处的高温比较困难,因此通过测量排气温度来间接计算燃烧室的温度,以排气温度EGTC综合考虑压气机排气压力PCD、大气温度来作为温度控制运算参数。温控有两种模式:NCV控制和限燃料控制,NCV控制将在后面二级喷嘴调节中介绍,这里主要介绍限燃料控制。

正常运行中,温控输出设定值为TX-SP,排气温度一旦达到TX-SP值,透平就进入到限燃料控制模式,温控功能块计算出来的燃料控制信号迅速减低,直到成为低选器的输出信号,控制燃料调节。

1.2二级喷嘴调节

在PGT10透平中,高低压轴之间有一级可调节的喷嘴,其作用主要是用于高低压轴之间的能量分配,另外还兼有防喘和参与温控的功能。

1.2.1高压轴转速控制模式

在正常负荷调整中,通过调整喷嘴的角度,可以调节焓降分配。减负荷时,随着低压轴转速降低,燃料基准下降,为维持高压轴转速不变,NCV会开大角度,使分配到高压轴的能量多。反之亦然。

1.2.2温控喷嘴控制模式

在机组进入温控状态的喷嘴调节模式时,通过排气温度计算出高压轴的转速设定值HP-SPD-SP,低限由HP-MIN-SP确定,高限由HP-MAX-SP确定。该设定值将决定NCE的输出控制信号。

温控状态的喷嘴调节曲线和温控状态的限燃料调节曲线相似,最高限T-NOZ-SP比T-MAX-SP低10℃。温控设定值和实际排气温度之间的差值进入一个PI运算器,输出值作为HP-SPD-SP设定值,然后再计算高压轴实际值和HP-SPD-SP的差值,差值进入到另一个PI运算器进行计算,输出值作为NCV设定值NCE。当排气温度值低于温控设定值时,退出温控。

NCE信号产生后,转换为4-20mA信号输送到现场伺服系统作为二次调节回路的设定值。伺服系统现场执行机构的角度位置由控制系统中的SVD1卡来调节。在这块卡中,NCV现场反馈回来的位置信号NCE-FB和设定值NCE进行比较,差值产生一个纠偏指令到现场伺服阀65NC中进行调节。

此外,NCV调节还具有改善机组防喘振性能的作用,开大时,高压涡轮阻力降低,离开喘振边界。低负荷工况时,开大导叶,使运行线远离喘振边界,增大喘振裕度。高负荷工况时,为了调速关小导叶,这样会使运行线靠近喘振边界,一般在设计时留有余量,此时喘振裕度足够。但在连续运行较长时间的情况下,压气机脏污较重,高负荷会增加喘振风险。

2 燃机超温跳车过程描述

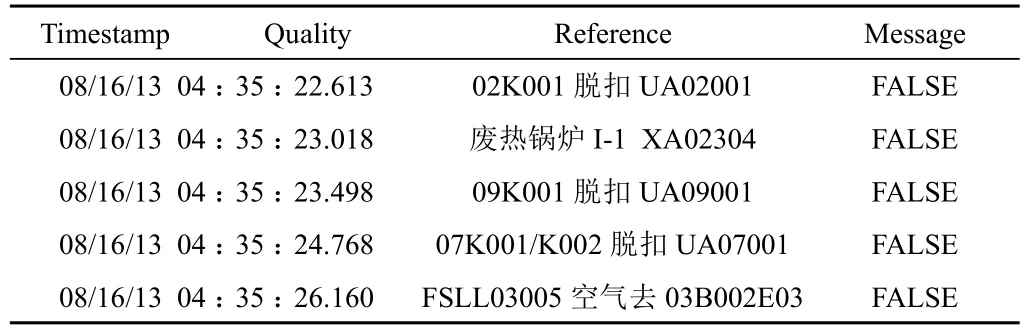

2013年8月16日凌晨2点后,系统总C由95.4上涨至98.0,工艺调整合成气压缩机转速以控制前系统压力。燃机跳车前,PC02002在3.535-3.590MPa之间,FC02002在39.9-40.3km3(标)/h之间,工艺人员未对燃机进行工艺调整。2013年8月16日凌晨4点35分22秒出现02K001机组跳车信号,合成氨装置维持一段炉运行,后系统做停车处理,辅助锅炉TEG运行方式切至FDF运行方式。合成SIS系统SOE记录见表1。

表1 合成SIS系统SOE记录

经检查,02机组控制系统的SOE(见图1)可看出(与合成SIS系统时间相差约7分钟),燃气透平出现伺服故障报警MALM191,2秒后排气温度高报警MALM155,3秒后排气温度高联锁MTRIP113机组跳车。

图1 02机组控制系统SOE记录

3 燃机超温跳车原因分析

3.1燃机超温跳车过程分析

跳车前燃机处于低压轴负荷控制,工艺负荷基本稳定时,02低压轴转速上升,04时28分14秒,GCV伺服控制器输出GCV-PO开始下降,4时28分24秒下降至本轮调节的最低值,反馈于28分30秒下降至最低值,反馈滞后6秒钟(正常跟踪应在1秒内),GCV关小使低压轴转速下降。同时,GCV阀门关小导致高压轴转速开始下降,28分17秒时NCV伺服控制器输出NCV-PO开始上升,但直到28分29秒时,反馈才开始上升。即NCV阀门动作(反馈)滞后输出12秒。在这12秒内,高压轴转速从10 678rpm下降至10 518rpm,下降了160rpm,IGV阀跟着下降了10%,导致入口空气大幅减少,进而引起低压轴转速下降。见图2。

图2 超温跳车过程参数趋势图

在IGV与GCV都关小的双重作用下,低压轴转速迅速下降,28分29秒时滞后的NCV突然大幅开大,能量向高压轴倾斜,加剧了低压轴转速的下降。低压轴转速设定不变的情况下,低压轴转速控制器迅速将GCV开大,由于GCV与NCV阀的动作滞后,导致低压轴转速超调,低压轴转速控制器迅速将GCV关小。

由于GCV动作滞后,高低压轴转速继续升高,低压轴转速控制器继续关小GCV阀门,即GCV伺服控制器输出大幅降低,燃料量急剧下降,高压轴转速大幅降低,NCV又严重滞后,使得高压轴持续大幅降低,从10 727一直降至10 037下降了690rpm,降幅6.4%,而IGV受77NH控制,降幅是其7倍,下降了46%,从87%降至41%。其结果是入口空气锐减,排气温度在4秒内从493℃上涨至532℃的联锁值而跳车。

3.2跳车可能原因分析

3.2.1工况存在大幅调整

根据操作记录及机组运行趋势来看工况稳定,无大幅调整,如图3所示。可排除工况大幅调整原因。

图3 工艺工况图

3.2.2高低压轴转速测量异常

高、低压轴各有2支转速探头,探头转速测量趋势一致,无异常波动,如图4所示。可排除高低压轴转速测量异常原因。

图4 高低压轴转速趋势图

3.2.3排气温度测量异常

排气温度共有12支热电偶测量,去掉最高、最低值后取平均值。从测量值趋势看,变化一致无明显异常波动,见图5。可排除排气温度测量异常原因。

图5 12支热偶趋势图

3.2.4液压油系统压力,过滤器前后差压异常。

无相关报警记录,检查液压油系统压力正常,过滤器前后差压正常。可排除液压油系统压力,过滤器前后差压异常原因。

3.2.5NCV、GCV等阀门卡涩

静态校验各阀门动作顺畅,无明显卡涩现象。可排除NCV、GCV等阀门卡涩原因。

3.2.6LVDT连接松动

现场对可检查部位进行了检查,连接牢固无松动。可排除LVDT连接松动原因。

3.2.7VC(伺服系统)卡件问题

在对阀门进行校验时发现GCV静态校验阀位不稳,阀门反馈数据不稳定,超调过大及在50%输出跑零等问题。调校前的GCV数据见图6。从图6可以看到GCV阀门在给定不变时(红线),反馈存在波动(黄线)。

经过对跳车前机组运行趋势的分析,结合对可能原因的排查,事故原因为GCV与NCV伺服控制卡调节不稳定,控制参数出现漂移,控制失调空气量骤减导致排气温度高触发超温跳车。

图6 调校前GCV输出与反馈趋势

4 应对措施

4.1伺服控制卡参数整定

TS3000的AO卡的两个通道分别输出4-20mA阀位指令给每个VC模块,每个VC模块分别输出电流信号给伺服阀,伺服阀返回LVDT信号给主VC模块,主VC模块输出一路一分二的1~5V阀门反馈信号给从VC模块和TS3000的AI卡,最后HMI从TS3000中读出阀位。其中TS3000与HMI之间是通过通信协议来交互,不会出现数据偏差问题。而伺服阀的LVDT信号与VC模块的输出阀位若存在偏差,会直接导致阀门控制波动,而从现象来看控制平稳没有波动,也排除了VC模块与伺服阀之间的信号问题。伺服控制信号回路图见图7。

图7 系统伺服控制信号回路图

跳车后在厂家技术人员指导下,对GCV、NCV两个阀门伺服控制卡参数进行整定,静态调试阀门动作滞后时间缩小,开车后GCV、NCV控制稳定,高低压轴转速控制优于停车之前。

在2013年底大修中,对所有伺服控制卡参数进行重新整定。将GCV伺服控制卡主卡更换,并进行参数调整及校验,重新调校GCV、NCV、IGV、SRV两个伺服控制阀门,根据需要重新调整伺服控制卡零点、满度及PI参数。调整后伺服控制卡参数如表2。

调试后静态调试阀门跟踪迅速,控制精确,阀门精度达到1级,能够很好地满足生产需要。调校后IGV、GCV、SRV、NCV阀门输出与反馈阀位曲线如图8、图9、图10、图11所示。

4.2与主装置DCS系统时钟同步

由于燃机控制系统独立设置于现场压控室,与主装置DCS系统没有进行时钟同步,二者之间存在较大的时钟偏差(约7min),给事故原因分析带来了一定困难。下面提供了一种不增加硬件成本的时钟同步方法。即通过系统间定时对时来实现时钟同步功能。

表2 调整后伺服控制卡参数

图9 GCV校验曲线

图10 SRV校验曲线

图11 NCV校验曲线

以主装置DCS系统为标准时钟,在燃机控制系统C2S3-28增加一个DI点,每天凌晨2点0分0秒,主装置DCS系统产生一脉冲信号,燃机控制系统收到此信号后将时分秒定为2、0、0,年月日仍为系统日期,将二者结合对系统重新对时。IntouchHMI在2点10分1秒时,将进行一次对时,将HMI系统时间重新对正。

在系统程序的SOE区第一页右上半部分增加一段程序(User Documents/Programs/SOE),修改系统时间,如图12所示。

至此,燃机控制系统与主装置DCS系统时钟同步完成。时钟同步后,两个系统之间时钟偏差在2s以内,很好地解决了SOE事件记录时间偏差过大的问题。

图12 系统时间同步程序组态

5 结束语

燃机超温跳车原因为GCV与NCV伺服控制卡调节不稳定,控制参数出现漂移,控制失调所致。重新调校伺服控制系统开车后,伺服阀门控制精准,高低压轴转速控制稳定,大大提高了系统运行的稳定性,可靠性,为装置的稳定可靠及长周期运行打下了坚实的基础。

Over-temperature gas turbine jumping Cause Analysis and Countermeasures

Wang Yu-jiang

Over-temperature gas turbine were analyzed Bump,Bump fi nd the reasons put forward solutions.

gas turbine;control law;cause analysis;servo system

TK478

A

1003-6490(2016)01-0091-04

2015-11-20

王玉江(1983—),男,工程师,工程硕士,主要从事大机组仪表技术管理工作。